1.本发明涉及二碘硅烷提纯技术领域,且特别涉及一种高纯电子级二碘硅烷的制备装置及其制备方法。

背景技术:

2.二碘硅烷,分子式为sih2i2,cas号13760

‑

02

‑

6,简称dis,被广泛应用于硅甲基化以及卤硅基苯的催化反应过程中。

3.随着半导体制程的发展,二碘硅烷被用作化学气相沉积(cvd)的重要硅源。由于si

‑

i之间的键角合适,可以使二碘硅烷分子以肩并肩的形式,规则排布在硅/二氧化硅的表面,当通入氨气时,可以均匀地反应成分子层厚度的氮化硅,即形成原子层沉积(ald)。并且,等离子增强下,二碘硅烷能够产生更活泼的硅自由基,在保持高沉积速率的前提下,反应腔具有温度更低、压力操作更可控的特点。二碘硅烷以其独特的优势,广阔的市场前景受到广泛关注。

4.二碘硅烷的合成与纯化在过去仅存在于克级实验阶段,因反应可控性低的问题,并未发现有工业规模连续化生产的报道。目前的现有的合成提纯技术均沿袭了1960年fritz和kummer提出的合成路线:苯硅烷与碘反应生成一碘苯硅烷。然后在一锅反应釜中,一碘苯硅烷与生成的hi继续反应生成二碘硅烷。反应方程式如下:ph

‑

sih3(苯硅烷) i2=== ph

‑

sih2i(一碘苯硅烷) hi(碘化氢)ph

‑

sih2i(一碘苯硅烷) hi === ph

‑

h(苯) sih2i2(二碘硅烷)通过大量实践发现传统一锅法进行二碘硅烷的合成,其反应过程具有以下几个特点:1.需要采用含氧催化剂,如丙酮、乙醇、乙酸乙酯等;2.反应程度剧烈,需要滴加进入反应,且反应动力学慢,反应时间较长;3.反应需要大量溶剂;4.由于中间产物ph

‑

sih2i与hi生成,所以体积会放大。

5.鉴于上述的反应特性,在实际生产过程中,发现上述反应转化率很低。其中,问题包括以下几点:1.中间产物hi可以与苯硅烷反应生成副反应,即一碘硅烷与苯(反应方程式为:ph

‑

sih

3 hi === ph

‑

h sih3i)。所以,粗产品中副产物sih3i很多,原料转化率降低。

6.2. hi容易挥发,大量hi流失后,不能有效与ph

‑

sih2继续反应,所以残液中ph

‑

sih2i浪费很多,转化率进一步降低。

7.3.反应时间很长,产量规模小,主要是克级生产。规模产业化生产难度大,第一步在搅拌条件下苯硅烷滴加进行反应,反应第一步后,同一锅进行第二步反应。

技术实现要素:

8.为克服上述现有技术的缺点和不足,本发明的目的在于提出一种高纯电子级二碘硅烷的制备装置,通过第一反应器隔断原料苯硅烷和中间产物hi的接触减少了副反应发

生,同时将中间产物hi和ph

‑

sih2i尽快转移至第二反应器进行第二步反应,提高了产物的纯度和原料转化率。

9.本发明的目的还在于提出一种高纯电子级二碘硅烷的制备方法,通过第一步反应隔断原料苯硅烷和中间产物hi的接触减少了副反应发生,同时将中间产物hi和ph

‑

sih2i尽快转移进行第二步反应,提高了产物的纯度和原料转化率。

10.本发明解决其技术问题是采用以下技术方案来实现的。

11.本发明提出一种高纯电子级二碘硅烷的制备装置,其包括依次连接的第一反应器、第二反应器和减压精馏纯化器;上端开设有加料口的第一反应器内从上至下分为流化床段、油相段和碘化氢段,流化床段设置有碘固定流化床,碘固定流化床为设置有碘粒的催化剂支撑板,油相段的体积不小于碘化氢段的体积;油相段和碘化氢段的下端设置有出料口,两个出料口连接至第二反应器的进料口。

12.优选地,碘化氢段的直径小于油相段的直径。

13.优选地,碘化氢段的直径为油相段直径的1/2。

14.优选地,第一反应器的高径比为(20

‑

25):1。

15.优选地,第二反应器为全混流反应器。

16.本发明提出一种高纯电子级二碘硅烷的制备方法,其包括以下步骤:氮气置换:氮气吹扫置换高纯电子级二碘硅烷的制备装置,彻底去除水和空气;引发第一步反应:将体积比为1:(0.01

‑

0.03)的苯硅烷和含氧化合物催化剂,以及芳香族有机溶剂制成混合液,将混合液以50

‑

200h

‑1的空速经加料口通入第一反应器进行反应,并生成自上而下的苯硅烷层、一碘苯硅烷层和碘化氢层,一碘苯硅烷层在油相段,碘化氢层在碘化氢段;控制反应稳定:向第一反应器中持续通入苯硅烷,将两个出料口的流量,同时调节苯硅烷的流量,控制一碘苯硅烷层和碘化氢层的界面在油相段和碘化氢段的界面上,在第二反应器中,在200

‑

500r/min的搅拌速度、常温和5

‑

10pa真空度条件下制得二碘硅烷粗品;减压精馏:将二碘硅烷粗品转入真空度为20

‑

30pa的减压精馏纯化器,在室温下除去芳香族有机溶剂、碘化氢,40

‑

50℃除去苯硅烷、一碘硅烷和一碘苯硅烷,至50

‑

70℃制得高纯电子级二碘硅烷。

17.优选地,含氧化合物催化剂为乙醇、乙醚、丙酮和乙酸乙酯中的至少一者。

18.本发明的一种高纯电子级二碘硅烷的制备装置及其制备方法的有益效果是:(1)为了减少副反应的发生,第一反应器将苯硅烷、一碘苯硅烷和碘化氢分层,实现了原料苯硅烷和中间产物hi的隔断,避免了二者的接触,减少了副反应的发生。

19.(2)将中间产物hi和ph

‑

sih2i尽快转移至第二反应器进行第二步反应,进一步避免了原料苯硅烷和中间产物hi的接触,提高了产物的纯度和原料转化率。

20.(3)采用碘固定流化床,苯硅烷大流量进料方式,苯硅烷可以快速实现反应,不需要传统的滴加方法,提高了反应速率。

21.(4)分别在第一反应器和第二反应器有效控制两步反应,进料、出料连续进行,分界液位明显,可以有效通过原料加入、中间产物流出控制液位高低,进而有效控制反应进

程。因此,可有效实现大规模连续化操作。

附图说明

22.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

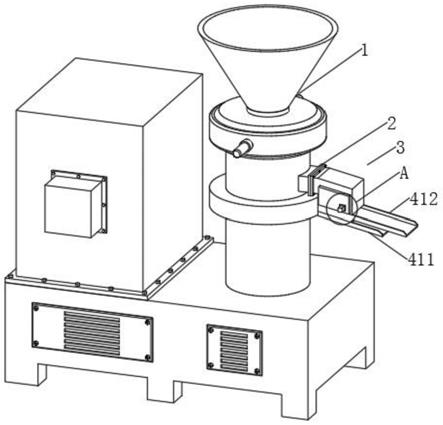

23.图1为本发明实施例1中高纯电子级二碘硅烷的制备装置的结构示意图。

24.图中:110

‑

第一反应器;120

‑

第二反应器;130

‑

减压精馏纯化器;111

‑

加料口;112

‑

流化床段;113

‑

油相段;114

‑

碘化氢段;115

‑

出料口。

具体实施方式

25.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

26.本发明实施例提出一种高纯电子级二碘硅烷的制备装置,其包括依次连接的第一反应器、第二反应器和减压精馏纯化器;上端开设有加料口的第一反应器内从上至下分为流化床段、油相段和碘化氢段,流化床段设置有碘固定流化床,碘固定流化床为设置有碘粒的催化剂支撑板,油相段的体积不小于碘化氢段的体积;油相段和碘化氢段的下端设置有出料口,两个出料口连接至第二反应器的进料口。

27.进一步的,在本发明较佳实施例中,碘化氢段的直径小于油相段的直径。在实际操作中调节苯硅烷层和一碘苯硅烷层在油相段,碘化氢层在碘化氢段。并且,苯硅烷层、一碘苯硅烷层和碘化氢层自上而下排布,其中,苯硅烷层和一碘苯硅烷层的界面不太明显,苯硅烷不可避免的少量混入一碘苯硅烷层,控制碘化氢段的直径小于油相段的直径,可以有效降低渗透在一碘苯硅烷层的苯硅烷与碘化氢的接触,进一步起到隔绝作用,避免二者发生副反应。并且采用碘化氢段的直径小于油相段的直径,在反应的过程中,调节各支路流量,由于碘化氢段的管径较小,方便观察和调节一碘苯硅烷层和碘化氢层的界面。

28.进一步的,在本发明较佳实施例中,碘化氢段的直径为油相段直径的1/2。

29.进一步的,在本发明较佳实施例中,第一反应器的高径比为(20

‑

25):1。采用较大的高径比,能够实现较好的平推流效果,能够形成静置的技术效果,方便苯硅烷、一碘苯硅烷和碘化氢的分层。

30.进一步的,在本发明较佳实施例中,第二反应器为全混流反应器。由于第二反应器中发生的反应为:ph

‑

sih2i(一碘苯硅烷) hi === ph

‑

h(苯) sih2i2(二碘硅烷)。上述反应没有副反应发生,采用全混流反应器有利于提高反应效率。

31.本发明实施例提出一种高纯电子级二碘硅烷的制备方法,包括以下步骤:氮气置换:氮气吹扫置换高纯电子级二碘硅烷的制备装置,彻底去除水和空气;

引发第一步反应:将体积比为1:(0.01

‑

0.03)的苯硅烷和含氧化合物催化剂,以及芳香族有机溶剂制成混合液,将混合液以50

‑

200h

‑1的空速经加料口通入第一反应器进行反应,并生成自上而下的苯硅烷层、一碘苯硅烷层和碘化氢层;控制反应稳定:向第一反应器中持续通入苯硅烷,将两个出料口的流量,同时调节苯硅烷的流量,控制一碘苯硅烷层和碘化氢层的界面在油相段和碘化氢段的界面上,在第二反应器中,在200

‑

500r/min的搅拌速度、常温和5

‑

10pa真空度条件下制得二碘硅烷粗品;减压精馏:将二碘硅烷粗品转入真空度为20

‑

30pa的减压精馏纯化器,在室温下除去芳香族有机溶剂、碘化氢,40

‑

50℃除去苯硅烷、一碘硅烷和一碘苯硅烷,至50

‑

70℃制得高纯电子级二碘硅烷。

32.进一步地,在本发明较佳实施例中,含氧化合物催化剂为乙醇、乙醚、丙酮和乙酸乙酯中的至少一者。采用以上几种有机溶剂反应较快。

33.以下结合实施例对本发明的特征和性能作进一步的详细描述。

34.实施例1本实施例提出一种高纯电子级二碘硅烷的制备装置,其包括依次连接的第一反应器110、第二反应器120和减压精馏纯化器130。

35.第一反应器110的上端开设有加料口111。第一反应器110内从上至下分为流化床段112、油相段113和碘化氢段114。上述流化床段112设置有碘固定流化床。碘固定流化床为设置有碘粒的催化剂支撑板。其中,油相段113用于放置一碘苯硅烷层,也可以放置部分苯硅烷层(包括未反应的苯硅烷、引发反应的少量催化剂和芳香族有机溶剂),碘化氢段114用于放置碘化氢层。由于第一步反应ph

‑

sih3(苯硅烷) i2=== ph

‑

sih2i(一碘苯硅烷) hi(碘化氢)中,1mol的ph

‑

sih3(苯硅烷),生成1mol的ph

‑

sih2i(一碘苯硅烷)和1mol的 hi(碘化氢),即约1体积的ph

‑

sih3(苯硅烷),生成1体积的ph

‑

sih2i和1体积的 hi。因油相段113可放置部分苯硅烷层,因此油相段113的体积的体积不小于碘化氢段114的体积。

36.在本实施例中,油相段113和碘化氢段114的下端设置有出料口115,两个出料口115连接至第二反应器120的进料口。通过两个出料口115能够将高浓度的一碘苯硅烷和碘化氢传送至第二反应器120,通过反应:ph

‑

sih2i(一碘苯硅烷) hi === ph

‑

h(苯) sih2i2(二碘硅烷)生成的二碘硅烷。

37.在本实施例中,碘化氢段114的直径为油相段113直径的1/2。在实际操作中调节苯硅烷层和一碘苯硅烷层在油相段113,碘化氢层在碘化氢段114。并且,苯硅烷层、一碘苯硅烷层和碘化氢层自上而下排布,其中,苯硅烷层和一碘苯硅烷层的界面不太明显,苯硅烷不可避免的少量混入一碘苯硅烷层,控制碘化氢段114的直径小于油相段113的直径,可以有效降低渗透在一碘苯硅烷层的苯硅烷与碘化氢的接触,进一步起到隔绝作用,避免二者发生副反应。在本实施例中,碘化氢段114的直径为油相段113直径的1/2,在其他实施例中,采用碘化氢段114的直径可以小于油相段113的直径,或者二者直径相等,只要已经通过苯硅烷层、一碘苯硅烷层和碘化氢层自上而下排布,而起到隔绝苯硅烷和碘化氢,减少副反应发生的技术效果,都在本实施例的保护范围中。并且,在反应的过程中,调节各支路流量,由于碘化氢段114的管径较小,方便观察和调节一碘苯硅烷层和碘化氢层的界面。

38.需要进一步说明的是,在本实施例中,第一反应器110的高径比为(20

‑

25):1。上述高径比能够使得整个反应器为细长状态,实现了平推流的技术效果,有利于苯硅烷、一碘苯

硅烷和碘化氢的静置分层。

39.第二反应器120为全混流反应器,通过第二反应器120可制得二碘硅烷粗品,由于第二反应器120中发生的反应为:ph

‑

sih2i(一碘苯硅烷) hi === ph

‑

h(苯) sih2i2(二碘硅烷)。上述反应没有副反应发生,采用全混流反应器有利于提高反应效率。

40.减压精馏纯化器130用于提纯二碘硅烷,得到高纯电子级二碘硅烷。

41.本实施例还提出一种高纯电子级二碘硅烷的制备方法,其包括以下步骤:氮气置换:氮气吹扫置换高纯电子级二碘硅烷的制备装置,彻底去除水和空气;引发第一步反应:将10l的苯硅烷和0.2l的含氧化合物催化剂(乙酸乙酯),以及10l芳香族有机溶剂(甲苯)制成混合液,将混合液以120h

‑1的空速经加料口通入第一反应器进行反应,并生成自上而下的苯硅烷层、一碘苯硅烷层和碘化氢层;在本实施例中,含氧化合物催化剂为乙酸乙酯,在其他实施例中,上述含氧化合物催化剂也可以是乙醇或丙酮,或者是丙酮、乙醇和乙酸乙酯的至少两者的混合物,只要能够实现催化的技术效果,都在本实施例的保护范围中。在本实施例中,芳香族有机溶剂为甲苯,在其他实施例中,也可以是苯、二甲苯等芳香族有机溶剂中的至少一者,只要能够实现本实施例溶解苯硅烷,提高第一步反应的技术效果,都在本实施例的保护范围中。

42.控制反应稳定:向第一反应器中持续通入苯硅烷,两个出料口的流量,同时调节苯硅烷的流量,控制一碘苯硅烷层和碘化氢层的界面在油相段和碘化氢段的界面上,在第二反应器中,在350r/min的搅拌速度、常温和8pa真空度条件下制得二碘硅烷粗品;减压精馏:将二碘硅烷粗品转入真空度为25pa的减压精馏纯化器,在室温下除去芳香族有机溶剂、碘化氢,40

‑

50℃除去苯硅烷、一碘硅烷和一碘苯硅烷,至50

‑

70℃制得高纯电子级二碘硅烷。

43.实施例2本实施例还提出一种高纯电子级二碘硅烷的制备方法,其包括以下步骤:氮气置换:氮气吹扫置换高纯电子级二碘硅烷的制备装置,彻底去除水和空气;引发第一步反应:将10l的苯硅烷和0.1l的含氧化合物催化剂(丙酮),以及12l芳香族有机溶剂(苯)制成混合液,将混合液以50h

‑1的空速经加料口通入第一反应器进行反应,并生成自上而下的苯硅烷层、一碘苯硅烷层和碘化氢层;在本实施例中,含氧化合物催化剂为丙酮,在其他实施例中,上述含氧化合物催化剂也可以是乙醇或乙酸乙酯,或者是丙酮、乙醇和乙酸乙酯的至少两者的混合物,只要能够实现催化的技术效果,都在本实施例的保护范围中。在本实施例中,芳香族有机溶剂为苯,在其他实施例中,也可以是甲苯、二甲苯等芳香族有机溶剂中的至少一者,只要能够实现本实施例溶解苯硅烷,提高第一步反应的技术效果,都在本实施例的保护范围中。

44.控制反应稳定:向第一反应器中持续通入苯硅烷,将两个出料口的流量,同时调节苯硅烷的流量,控制一碘苯硅烷层和碘化氢层的界面在油相段和碘化氢段的界面上,在第二反应器中,在500r/min的搅拌速度、常温和5pa真空度条件下制得二碘硅烷粗品;减压精馏:将二碘硅烷粗品转入真空度为30pa的减压精馏纯化器,在室温下除去芳香族有机溶剂、碘化氢,40

‑

50℃除去苯硅烷、一碘硅烷和一碘苯硅烷,至50

‑

70℃制得高纯电子级二碘硅烷。

45.实施例3

本实施例还提出一种高纯电子级二碘硅烷的制备方法,其包括以下步骤:氮气置换:氮气吹扫置换高纯电子级二碘硅烷的制备装置,彻底去除水和空气;引发第一步反应:将10l的苯硅烷和0.3l的含氧化合物催化剂(乙醇),以及8l芳香族有机溶剂(甲苯)制成混合液,将混合液以200h

‑1的空速经加料口通入第一反应器进行反应,并生成自上而下的苯硅烷层、一碘苯硅烷层和碘化氢层;在本实施例中,含氧化合物催化剂为乙醇,在其他实施例中,上述含氧化合物催化剂也可以是乙酸乙酯或丙酮,或者是丙酮、乙醇和乙酸乙酯的至少两者的混合物,只要能够实现催化的技术效果,都在本实施例的保护范围中。在本实施例中,芳香族有机溶剂为甲苯,在其他实施例中,也可以是苯、二甲苯等芳香族有机溶剂中的至少一者,只要能够实现本实施例溶解苯硅烷,提高第一步反应的技术效果,都在本实施例的保护范围中。

46.控制反应稳定:向第一反应器中持续通入苯硅烷,将两个出料口的流量,同时调节苯硅烷的流量,控制一碘苯硅烷层和碘化氢层的界面在油相段和碘化氢段的界面上,在第二反应器中,在200r/min的搅拌速度、常温和10pa真空度条件下制得二碘硅烷粗品;减压精馏:将二碘硅烷粗品转入真空度为20pa的减压精馏纯化器,在室温下除去芳香族有机溶剂、碘化氢,40

‑

50℃除去苯硅烷、一碘硅烷和一碘苯硅烷,至50

‑

70℃制得高纯电子级二碘硅烷。

47.试验例1本试验例用于说明二碘硅烷的纯度的评价方法。利用硝酸滴定法测定实施例1~3的高纯电子级二碘硅烷的纯度进行分析。具体的,硝酸银标准溶液c(agno3)=0.1mol/l;氢氧化钠溶液浓度:40g/l;玻璃进样针500

µ

l;酸式滴定管;分析天平(d=0.0001g,220g);50ml碘量瓶;50ml 烧杯;100ml 烧杯。

[0048] 4naoh sih2i

2 === na2sio

3 2h

2 2nai h2oagno

3 nai === agi nano3计算结果:ω——二碘硅烷质量分数c——硝酸银标准溶液浓度,mol/lv——硝酸银标准溶液的消耗体积,ml。

[0049]

v0——试剂空白消耗硝酸银标准溶液的体积,ml。

[0050]

m

s

——试样的质量,g。用取样针差减时,m

s

= m

t

‑ꢀ

m0。

[0051]

m

t

——进样针的总质量,gm0——进样针的皮重,g。

[0052]

14.195——换算系数。

[0053]

将试验例1的结果列入下表1表1 实施例1~3实验参数和产品高纯电子级二碘硅烷的纯度 实施例1实施例2实施例3含氧化合物催化剂的体积/l0.20.10.3含氧化合物催化剂的种类乙酸乙酯丙酮乙醇芳香族有机溶剂的体积/l10128芳香族有机溶剂的种类甲苯苯甲苯

混合液的空速度h

‑112050200第二反应器搅拌桨转速r/min350500200第二反应器压力/pa8510减压精馏纯化器的压力/pa253020高纯电子级二碘硅烷的纯度�.98�.94�.92%从表1中可以看出,实施例1~3提纯的高纯电子级二氧化硫纯度均达到99.9%以上。因此,本发明提出的高纯电子级二碘硅烷的制备装置及其制备方法能够有效稳定的制备高纯电子级二氧化硫。

[0054]

综上,本发明提出的高纯电子级二碘硅烷的制备装置及其制备方法为了减少副反应的发生,第一反应器将苯硅烷、一碘苯硅烷和碘化氢分层,实现了原料苯硅烷和中间产物hi的隔断,避免了二者的接触,减少了副反应的发生。将中间产物hi和ph

‑

sih2i尽快转移至第二反应器进行第二步反应,进一步避免了原料苯硅烷和中间产物hi的接触,提高了产物的纯度和原料转化率。采用碘固定流化床,苯硅烷大流量进料方式,苯硅烷可以快速实现反应,不需要传统的滴加方法,提高了反应速率。分别在第一反应器和第二反应器有效控制两步反应,进料、出料连续进行,因此,可有效实现大规模连续化操作。

[0055]

以上所描述的实施例是本发明一部分实施例,而不是全部的实施例。本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。