1.本发明涉及爆破技术领域,特别涉及一种基于聚能装置的水压爆破施工方法。

背景技术:

2.在我国的隧道爆破施工掘进中均采用“新奥法”钻爆工艺进行施工,常规的爆破技术普遍存在一定问题,如炮眼不回填或直接利用药箱纸皮堵塞炮口等问题,这些都是在爆破施工中不科学的做法,会导致火工用品爆破能量利用率不高、炮口冲击波过强导致飞石距离远洞渣抛掷范围大、爆破有毒有害气体量大施工环境恶劣。

3.现有的隧道爆破施工中多采用普通“预裂爆破”、“光面爆破”装药结构和爆破设计,多年来的爆破效果和现场施工环境裹足不前,没有形成成熟配套有效的施工爆破设计和现场爆破管理。在此种形势下,迫切需要对隧道爆破施工方案设计和现场爆破管理进行深入研究,隧道开挖水压爆破技术对洞内施工环境及掘进进尺具有显著的“节能环保”作用,通过理论研究及实际应用,解决现有技术中的工程爆破未能充分利用炸药能量和严重污染环境等两大难题。

技术实现要素:

4.有鉴于此,本发明的主要目的是解决现有技术中的工程爆破未能充分利用炸药能量和严重污染环境的技术问题。

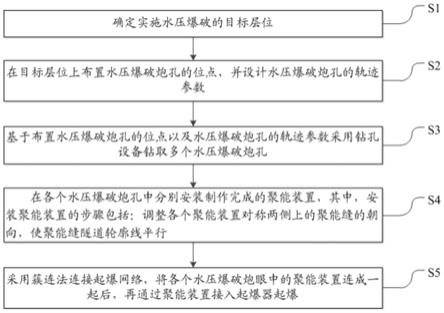

5.本发明提供一种基于聚能装置的水压爆破施工方法,包括以下步骤:s1、确定实施水压爆破的目标层位;s2、在目标层位上布置水压爆破炮孔的位点,并设计水压爆破炮孔的轨迹参数;s3、基于布置水压爆破炮孔的位点以及水压爆破炮孔的轨迹参数采用钻孔设备钻取多个水压爆破炮孔;s4、在各个水压爆破炮孔中分别安装制作完成的聚能装置,其中,安装聚能装置的步骤包括:调整各个聚能装置对称两侧上的聚能缝的朝向,使聚能缝与隧道轮廓线平行;s5、采用簇连法连接起爆网络,将各个水压爆破炮眼中的聚能装置连成一起后,再通过聚能装置接入起爆器起爆。

6.在本发明的一些实施方式中,在步骤s3中,水压爆破炮孔包括在端面轮廓线上开设的周边孔以及掏槽孔;所述周边孔外插角1

°‑2°

,且所述周边孔对孔误差不大于50mm;所述掏槽孔对孔误差不大于30mm。

7.在本发明的一些实施方式中,步骤s4中的聚能装置包括聚能管、水袋以及炮泥,聚能管为上部开口的中空结构,聚能管的对称两侧上开设有聚能缝,聚能管的内部沿底部至开口方向依次间隔设置有水袋以及炸药,聚能管的上部开口处设置有用于封堵炸药的炮泥。

8.在本发明的一些实施方式中,聚能装置还包括导爆管和引线;导爆管插入在靠近聚能管底部的炸药中,引线的一端与导爆管连接,引线的另一端依次与聚能管中的炸药连接,并延伸至聚能管的外部。

9.在本发明的一些实施方式中,在步骤s4中,制作聚能装置包括以下步骤:

10.s41.制备聚能管、水袋、炸药以及炮泥;

11.s42.将制备好的聚能管平整放置在固定台面上,并将水袋和炸药沿聚能管的底部至开口方向依次间隔放置;

12.s43.在完成水袋和炸药的安装后,采用炮泥对聚能管的开口处进行堵塞。

13.在本发明的一些实施方式中,所述水袋长为200mm

‑

300mm,直径为35mm

‑

40mm,袋厚为0.7mm

‑

0.9mm。

14.在本发明的一些实施方式中,所述炮泥由以下重量分数比的成分混合而成:土:砂:水=7.5

‑

8:1:1

‑

1.5。

15.本发明提供的一种基于聚能装置的水压爆破施工方法,具有以下有益效果:

16.1、采用的聚能装置中水袋和炸药沿聚能管的底部至开口方向依次间隔放置,耦合介质为水,有利于吸收爆生气体的温度,具有明显的消焰作用;此外,相对于空气来说,水不可压缩,密度较高,流动粘度较大,在水中激起爆炸冲击波的作用强度高、时间长,聚能水压爆破在聚能缝方向既有高压爆生气体的“气楔”作用,又有高速射流的“水楔”作用,因此,对岩石造成的破坏作用更强。

17.2、在安装聚能装置时,调整各个聚能装置对称两侧上的聚能缝的朝向,使聚能缝隧道轮廓线平行,能够进一步提高聚能装置对岩石定向裂开的可靠性,避免岩石的裂面偏离预设裂面。

附图说明

18.图1为本发明一实施方式的一种基于聚能装置的水压爆破施工方法的流程图;

19.图2为本发明一具体实施方式提供的聚能装置制作的流程图;

20.图3为本发明一实施方式的一种用于水压爆破的聚能装置的一截面示意图;

21.图4为本发明一实施方式的一种用于水压爆破的聚能装置的另一截面示意图。

22.其中,上述附图包括以下附图标记:

23.10、聚能管;11、聚能缝;20、水袋;30、炸药;31、导爆管;32、引线;40、炮泥。

具体实施方式

24.下面结合附图和实施例对本技术作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关发明,而非对该发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与有关发明相关的部分。需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本技术。

25.请参阅图1,其示出了本技术的一种基于聚能装置的水压爆破施工方法,包括以下步骤:

26.s1、确定实施水压爆破的目标层位;

27.s2、在目标层位上布置水压爆破炮孔的位点,并设计水压爆破炮孔的轨迹参数;

28.s3、基于布置水压爆破炮孔的位点以及水压爆破炮孔的轨迹参数采用钻孔设备钻取多个水压爆破炮孔;

29.s4、在各个水压爆破炮孔中分别安装制作完成的聚能装置,其中,安装聚能装置的

步骤包括:调整各个聚能装置对称两侧上的聚能缝的朝向,使聚能缝与隧道轮廓线平行。

30.s5、采用簇连法连接起爆网络,将各个水压爆破炮眼中的聚能装置连成一起后,再通过聚能装置接入起爆器起爆。

31.在本实施例中,采用的聚能装置中水袋和炸药沿聚能管的底部至开口方向依次间隔放置,耦合介质为水,有利于吸收爆生气体的温度,具有明显的消焰作用;此外,相对于空气来说,水不可压缩,密度较高,流动粘度较大,在水中激起爆炸冲击波的作用强度高、时间长,聚能水压爆破在聚能缝方向既有高压爆生气体的“气楔”作用,又有高速射流的“水楔”作用,因此,对岩石造成的破坏作用更强。而且在安装聚能装置时,调整各个聚能装置对称两侧上的聚能缝的朝向,使聚能缝隧道轮廓线平行,能够进一步提高聚能装置对岩石定向裂开的可靠性,避免岩石的裂面偏离预设裂面。

32.其中,聚能装置两侧上的聚能缝位置正对设置,以保证聚能管两侧受到的挤压力一致,从而进一步保证聚能装置对岩石定向裂开的可靠性。

33.在一些可选的实施例中,水压爆破炮孔包括在端面轮廓线上开设的周边孔以及掏槽孔;所述周边孔外插角1

°‑2°

,且所述周边孔对孔误差不大于50mm;所述掏槽孔对孔误差不大于30mm。

34.请参阅图3

‑

图4,聚能装置包括聚能管10、水袋20以及炮泥40,聚能管10为上部开口的中空结构,聚能管10的对称两侧上开设有聚能缝11,聚能管10的内部沿底部至开口方向依次间隔设置有水袋20以及炸药30,聚能管10的上部开口处设置有用于封堵炸药30的炮泥40。

35.该种结构设计,在聚能管10的内部沿底部至开口方向依次间隔放置水袋20以及炸药30,在完成放置后,通过封堵器40对聚能管10的开口处进行封堵,从而完成对聚能装置制作,通过水袋20和炸药30依次间隔放置在聚能管10内部的方式,在提高炸药能量利用率的同时,能够对爆破产生的灰尘进行降尘处理,进而解决了爆破产生的污染物容易对环境造成污染的问题。

36.在本发明的一些实施方式中,聚能装置还包括导爆管31和引线32;导爆管31插入在靠近聚能管10底部的炸药30中,引线32的一端与导爆管31连接,引线32的另一端依次与聚能管10中的炸药30连接,并延伸至聚能管10的外部。

37.请参阅图2,其示出了本技术的聚能装置的制作步骤如下:a.制备聚能管、水袋、炸药以及炮泥;b.将制备好的聚能管平整放置在固定台面上,并将水袋和炸药沿聚能管的底部至开口方向依次间隔放置;c.在完成水袋和炸药的安装后,采用炮泥对聚能管的开口处进行堵塞。

38.在本实施例中,水袋注水工艺具体为:

39.水袋20由kps

‑

60型炮孔水袋自动封装机生产而成,水袋20的材质为常用的聚乙烯塑料,袋厚为0.8mm左右,由于隧道爆破一般为水平眼,为便于装填,水袋长200mm

‑

300mm,直径为35mm

‑

40mm。

40.炮泥制作工艺为:

41.炮泥由pnj

‑

ab160型炮泥机生产而成,制作炮泥材料为普通的粘土,为保证制作质量,粘土含砂率控制在10%左右,含水率控制在10%

‑

15%。拌和均匀,待混合均匀后,装入炮泥机的进料仓中,开动电钮,按200mm

‑

300mm的长度切割。

42.装药方式为:

43.炸药30为2号乳化炸药,水压爆破时,炮眼为连续装药,导爆管起爆,在装药先在炮眼孔底装入水袋20,使形成200mm的水节段,将导爆管插入空底药卷内,周边眼装入炸药30,炸药连续均匀地分布装入炮孔内,为克服底部炮眼的阻力,一般将底部药量稍微加大。

44.装药时,采用人工自制炮棍由施工人员将药卷逐个装入炮孔,并用炮棍轻轻捣实,避免药卷之间间隔较大,影响传爆。在装药过程中严禁大力用炮棍捣实炸药30,放置用例过猛后使水袋20破裂或使装药密度过大,造成炸药压死拒爆。

45.以上所述的仅是本发明的一些实施方式。对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。