1.本公开涉及复合材料零件制造领域,尤其涉及一种抗冲击复合材料及抗冲击复合板。

背景技术:

2.随着科技的发展,运动载体的速度也越来越快,高速运动载体对产品部件轻量化及抗冲击性能要求也越来越高,迫切需要新材料的发展以有效满足部件的性能需求。

3.轨道车辆车头材料之前大多采用金属材料、玻璃钢材料等,相对厚重。现在逐步发展采用预浸料,使得其抗冲击、轻量化得到一定的改善。当前为了满足更高速度所需性能要求,只靠采用预浸料已难以更好的满足其对抗冲击、轻量化、成本等要求。

4.当前预浸料一般为热固型预浸料,在冲击作用下易出现开裂分层等失效模式。

5.芳纶纸蜂窝复合材料具有轻质高强、阻燃环保、耐腐蚀、抗疲劳等优异性能,广泛应用于航空航天、轨道交通、军工等高端领域。一般来说,芳纶蜂窝常与复合材料蒙皮复合成三明治结构,可大幅减轻产品质量。在有效减重、降低腐蚀、改善噪声、阻尼减震等众多方面有着无与伦比的优势。

6.如果仅仅采用热固性预浸料,难以达到需要的抗冲击性能要求,需要铺设较多的层数,其成型周期长、冲击韧性差、预浸料存放时间短、局部损伤难于修复、耐湿热性差等一系列弱点,部件制造成本也相对较高,且不易回收,回收成本较高。

7.热塑性材料具有高韧性、高抗冲击和损伤容限、耐湿热等优异性能。预浸料与热塑性复合材料结合可形成高抗冲击复合材料。同时该结合形成的蒙皮还可与芳纶蜂窝复合,在保证产品力学性能不受影响的情况下,可有效改善芳纶蜂窝复合板抗冲击性能、高损伤容限等性能。

8.然而,表面采用热塑性材料时,有时不能满足部件的涂装要求。当前热塑性复合材料虽具有高韧性、高抗冲击和损伤容限、耐湿热、无限存储期、成型周期短、生产效率高、易修复等显著优势,且可回收。但其表面光滑,不易与其他材料进行复合胶接。因此目前热塑性复合材料一般以纤维增强热塑性复合材料单独使用或与其他材料进行装配的形式出现,而在三明治复合结构(如:芳纶蜂窝、铝蜂窝、泡沫等)中几乎没有出现纤维增强热塑性复合材料、热塑性材料。

9.此外,热塑性材料或热塑性复合材料与其他材料复合胶接问题是限制其广泛应用的一个壁垒,也是当前技术需要突破解决的一大难题。

技术实现要素:

10.为了解决上述技术问题中的至少一个,本公开提供了一种抗冲击复合材料,由预浸料层、织物层和热塑性材料或热塑性复合材料构成,其特征在于,

11.所述预浸料层设置在热塑性材料或热塑性复合材料的上表面和下表面;

12.所述织物层由织物构成,其设置在热塑性材料或热塑性复合材料与预浸料层中

间;

13.一体复合成型形成抗冲击复合材料。

14.在本文中,术语“热塑性复合材料”是指以热塑性材料为基体,以各种纤维为增强材料而制成的复合材料。

15.上述热塑性材料环保且具有优异的防腐性能、弹性和抗冲击性能,可以增强热塑性复合材料的防腐性能和抗冲击性能。

16.与热固性复合材料相比,热塑性材料的一步固化过程不需要催化剂、烘箱或高压釜。这种快速固化循环是热塑性复合材料在注塑等大批量生产方法中应用的原因。热塑性聚合物在固化后不会发生化学交联,因此可以进行重熔和重整。这提供了独特的后成型能力,并解决了热固性复合材料不能循环利用的弊端。事实上,许多人认为其可回收性是未来增长的关键。

17.一般来说,热塑性复合材料的耐热性在100℃左右。用玻璃纤维增强后的热塑性材料的使用温度可大大提高。热塑性复合材料的耐水性和介电性能普遍优于热固性复合材料。并且,热塑性材料的工艺性能优于热固性材料,可以多次成型、废料可回收利用等。

18.优选地,所述热塑性复合材料为纤维增强热塑性复合材料。

19.所述热塑性材料例如是聚乙烯(pe)、聚丙烯(pp)、聚苯乙烯(ps)、聚氯乙烯(pvc)、尼龙(nylon)、聚碳酸酯(pc)、聚酰胺、丙烯酸类塑料、其它聚烯烃及其共聚物、聚砜、聚苯醚等。

20.热固性材料例如是酚醛树脂、脲醛树脂、三聚氰胺树脂、不饱和聚酯树脂、环氧树脂、有机硅树脂、聚氨酯等。

21.预浸料的成分即为常见的纤维织物浸渍树脂材料,纤维织物常为玻璃纤维、碳纤维、芳纶纤维等,树脂常为环氧树脂、双马来酰亚胺树脂等。一般的热塑性复合材料的刚度相对弱于热固性复合材料。当热塑性复合材料蒙皮直接与蜂窝复合后,其力学性能弯曲强度刚度等如果达不到要求,则可以加入热固性预浸料进行力学性能补强。例如碳纤环氧、玻纤环氧预浸料,其是具有较好力学性能的热固性复合材料。通过热固性复合材料与热塑性复合材料的复合混用而把两者缺点进行弥补。另外有时预浸料层同时充当粘合剂层和补强(替换掉粘合剂层)。优选地,所述预浸料为玻纤环氧预浸料。

22.在一个优选的实施方案中,所述织物层部分嵌入热塑性材料或热塑性复合材料中。

23.在一个优选的实施方案中,所述织物选自玻璃纤维、碳纤维或芳纶纤维中的一种或多种。

24.本公开提供了一种抗冲击复合板,包括:

25.如上所述抗冲击复合材料,分别设置在芯材的上表面和下表面;

26.粘合剂层,所述粘合剂层设置在抗冲击复合材料与芯材之间;以及

27.芯材;

28.一体复合成型形成抗冲击复合板。

29.在一个优选的实施方案中,所述芯材选自芳纶蜂窝、铝蜂窝、pmi 泡沫中的一种或多种。

30.在一个优选的实施方案中,所述粘合剂层可以为预浸料层。

31.在一个优选的实施方案中,所述粘合剂选自热固性树脂、反应性聚合物中的一种或多种。优选地,所述粘合剂为阻燃树脂。优选地,所述粘合剂为环氧树脂。

32.在一个优选的实施方案中,所述粘合剂为热固性树脂、反应性聚合物中的一种或多种。

33.在一个优选的实施方案中,所述复合成型是通过热压、真空袋压或热压罐的工艺进行的。

34.本公开还提供了一种抗冲击复合板的制备方法,包括:

35.在裁切好的芯材的上表面和下表面设置粘合剂层;

36.在粘合剂层的上表面和下表面分别铺贴一层如上所述的抗冲击复合材料,其中所述织物层部分嵌入热塑性材料或热塑性复合材料中;

37.施加压力和温度进行固化成型,完成后脱模得到一种表面为抗冲击复合材料蒙皮的抗冲击复合板。

38.在一个优选的实施方案中,所述芯材复合成型压力为0.1

‑

0.5mpa,优选为0.3mpa。

39.在一个优选的实施方案中,所述温度为60

‑

150℃,优选为120℃。

40.在一个优选的实施方案中,所述固化成型选自真空袋压成型、热压罐成型和热压成型中的一种或多种。

41.本公开提供了一种抗冲击复合材料,抗冲击复合材料相对于纯热固型预浸料复合材料来说,铺层较少,抗冲击性能更为优异。相对于表面热塑性材料来说,涂装更为灵活。同时,复合板相对于金属、玻璃钢部件来说,满足冲击性能的同时其质量更轻。

42.在热塑性材料、热塑性复合材料两面同时引入织物材料,两面的织物材料都部分嵌入热塑性材料、热塑性复合材料中,其余部分裸露在外表面,两面裸露的织物可以作为与其他材料胶接的界面层。如:直接在两面进行铺预浸料层,然后一体复合成型,形成中间具有热塑性材料、热塑性复合材料的结构,使其抗冲击性得到增强,同时其部件表面可同其他复合材料那样进行任意涂装设计。这保留了热塑性材料、热塑性复合材料抗冲击功能,同时也避免了热塑性材料、热塑性复合材料不易涂色或涂色有限的问题。

附图说明

43.附图示出了本公开的示例性实施方式,并与其说明一起用于解释本公开的原理,其中包括了这些附图以提供对本公开的进一步理解,并且附图包括在本说明书中并构成本说明书的一部分。

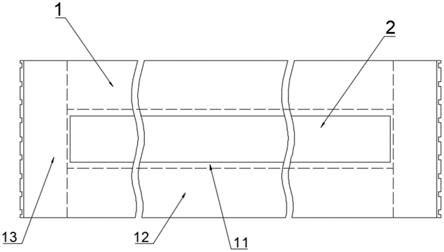

44.图1为示出了本公开的抗冲击复合材料的一个示例性实施方式的示意图;

45.图2为示出了本公开的抗冲击复合板的一个示例性实施方式的示意图。

46.附图标记

47.1.预浸料层;

48.2.织物层;

49.3.热塑性材料/热塑性复合材料;

50.4.粘合剂层/(和/或预浸料层);

51.5.芯材。

具体实施方式

52.下面结合附图和实施方式对本公开作进一步的详细说明。可以理解的是,此处所描述的具体实施方式仅用于解释相关内容,而非对本公开的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本公开相关的部分。

53.需要说明的是,在不冲突的情况下,本公开中的实施方式及实施方式中的特征可以相互组合。下面将参考附图并结合实施方式来详细说明本公开。

54.实施例

55.实施例1

56.将网格织物(玻璃纤维)在pvdf两面进行覆合成为一体,制备出部分织物嵌入pvdf树脂,部分裸露,得到织物

‑

热塑性材料/热塑性复合材料

‑

织物预成型体:玻纤

‑

pvdf

‑

玻纤预成型体;

57.在模具上依次进行3层玻纤环氧预浸料、玻纤

‑

pvdf

‑

玻纤预成型体、 3层玻纤环氧预浸料铺层;

58.铺层完成后进行热压固化成型,优选热压固化条件:压力0.3mpa,温度120℃,60min;

59.脱模,得到抗冲击复合材料板材;

60.将抗冲击复合材料板材进行打磨,并在打磨面涂敷阻燃环氧结构胶;

61.将裁切好的芳纶蜂窝铺设在胶接面上;

62.铺设另一面涂有阻燃环氧结构胶的抗冲击复合板;

63.在压机上进行热压复合:优选热压固化条件:压力0.15mpa,温度 60℃,60min;完成后脱模得到一种抗冲击复合板。

64.实施例2

65.将网格织物(玻璃纤维)在pp两面进行覆合成为一体,制备出部分织物嵌入pp树脂,部分裸露,得到织物

‑

热塑性材料/热塑性复合材料

‑ꢀ

织物预成型体:玻纤

‑

pp

‑

玻纤预成型体;

66.在模具上依次进行3层玻纤环氧预浸料、玻纤

‑

pp

‑

玻纤预成型体、3 层玻纤环氧预浸料铺层;

67.将裁切好的芯材(pmi泡沫)铺设在预浸料上;

68.然后在pmi泡沫芯材另一面依次铺设3层玻纤环氧预浸料、玻纤

‑

pp

‑ꢀ

玻纤预成型体、3层玻纤环氧预浸料;

69.在压机上进行热压复合:优选热压固化条件:压力0.20mpa,温度 80℃,180min;完成后脱模得到一种抗冲击复合板。

70.实施例3

71.将网格织物(芳纶纤维)在pc两面进行覆合成为一体,制备出部分织物嵌入pc树脂,部分裸露,得到织物

‑

热塑性材料/热塑性复合材料

‑ꢀ

织物预成型体:芳纶

‑

pc

‑

芳纶预成型体;

72.在模具上依次进行3层玻纤环氧预浸料、芳纶

‑

pc

‑

芳纶预成型体、3 层玻纤环氧预浸料铺层;

73.将裁切好的芯材(铝蜂窝)铺设在预浸料上;

74.然后在铝蜂窝芯材另一面依次铺设3层玻纤环氧预浸料、芳纶

‑

pc

‑ꢀ

芳纶预成型体、3层玻纤环氧预浸料;

75.在压机上进行热压复合:优选热压固化条件:压力0.50mpa,温度 90℃,120min;完成后脱模得到一种抗冲击复合板。

76.对比例1

77.铺设2层500g/m2玻纤环氧阻燃预浸料

78.将裁切好的17mm厚的芳纶蜂窝铺设在预浸料层上;

79.铺设4层500g/m2玻纤环氧阻燃预浸料;

80.用隔离膜与模具面进行隔离;

81.施加真空压力和温度120℃进行固化成型(真空袋压成型),完成后脱模得到玻纤环氧芳纶蜂窝复合板。

82.抗冲击测试

83.落球冲击:钢球直径50mm,重量500g。钢球从2000mm高空自由落体冲击样品表面,测量冲击形成凹陷深度并记录平均值。

84.对所得的复合板进行落球冲击实验,所得结果如下表1所示。

85.对比例1玻纤环氧芳纶蜂窝复合板的落球冲击实验。

86.表1复合板落球冲击实验性能

87.落球冲击冲击凹陷深度平均值mm失效模式实施例10.010痕迹不明显,无分层实施例20.095痕迹不明显,无分层实施例30.098痕迹不明显,无分层对比例10.11有明显凹坑和胶接分层现象

88.由表1可以看出,实施例1

‑

3使用了热塑性复合材料,而对比例1 使用了热固性复合材料,对比例1制备得到的复合板在受到落球冲击时,均有明显凹坑,还会出现胶接分层现象。

89.本公开的抗冲击复合材料相对于纯热固型预浸料复合材料来说,铺层较少,抗冲击性能更为优异。相对于表面热塑性材料来说,涂装更为灵活。同时,复合板相对于金属、玻璃钢部件来说,满足冲击性能的同时其质量更轻。

90.可见,本技术通过使用热塑性复合材料制作了抗冲击复合材料,具有轻质高强、耐疲劳等优异性能,其抗冲击性得到增强,同时其部件表面可同其他复合材料那样进行任意涂装设计。这保留了热塑性材料、热塑性复合材料抗冲击功能,同时也避免了热塑性材料、热塑性复合材料不易涂色或涂色有限的问题。此工艺技术操作过程简单快速,对操作人员要求低,可实现高效、低成本、高质量的批量化生产。

91.在本说明书的描述中,参考术语“一个实施例/方式”、“一些实施例 /方式”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例/方式或示例描述的具体特征、结构、材料或者特点包含于本技术的至少一个实施例/方式或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例/方式或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例/方式或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例/方式或

示例以及不同实施例/方式或示例的特征进行结合和组合。

92.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本技术的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

93.本领域的技术人员应当理解,上述实施方式仅仅是为了清楚地说明本公开,而并非是对本公开的范围进行限定。对于所属领域的技术人员而言,在上述公开的基础上还可以做出其它变化或变型,并且这些变化或变型仍处于本公开的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。