1.本发明属于电路板技术领域,具体涉及一种具有三维线路的高密度印制电路板及其制备方法。

背景技术:

2.随着电子产业的蓬勃发展,为满足电子产品高集成度、小型化、微型化的发展需要,印制电路板(简称pcb)在满足电子产品良好的电、热性能的前提下,也朝着更轻、更薄、更短、更小的设计趋势发展,以此来降低印制电路板的尺寸和整体厚度,满足电子产品小型化的发展需要,这就意味着要提高线路板每层的布线密度。提高布线密度最主要办法是靠减小孔径和线路的宽度,目前电路板的线路等级已经由过去的0.2mm发展到现在的0.05mm甚至更低。这样不断减小线路宽度的结果,造成电路板生产厂家需要配备更昂贵的设备,投入昂贵的电子材料,并且需要更加精密的检测仪器,这使得电子产品成本几乎是成倍的增加。然而现有的电路板布线结构中均是采用平面布线方法,即是同一导电层的不同网络的线路不能相交,若存在相交的情况就需要增加新一层导电层,这也就是为何出现多层线路板的原因,不同层之间再采用导通孔进行相连。此布线结构显然会增加多层材料,电路板厚度也随之增加,考虑除布线外每增加一层导电层还需要增加互连导孔,故其制造成本就需增加一倍以上。同时在品质上还存在层间对准、互连导孔连接不良,细线短断路报废等问题。

3.其次,pcb过孔占据pcb很大面积,为将过孔占据的这部分空间利用起来,pcb设计者们在导通孔上设计一层铜,在这层铜上设计线路和焊盘,这种设计虽然能够提升利用率,但是散热效果差,且仅对于导通孔可用于此设计,而插接孔只能用于安装元器件,并且孔径都在1.0mm以上,不能提升pcb的密度。

技术实现要素:

4.本发明所要解决的技术问题是针对现有技术存在的问题,提供一种具有三维线路的高密度印制电路板及其制备方法,本发明改变了传统的出线设计,颠覆传统的设计思路,将有效的提高pcb的布线密度,提升pcb产品的可靠性,将在电子信息领域及pcb的技术制作领域发挥极大的推动力。

5.为解决上述技术问题,本发明实施例提供一种具有三维线路的高密度印制电路板,所述印制电路板1具有由通孔2和第一槽孔3构成的阶梯槽孔,所述第一槽孔3的直径大于所述通孔2的直径,所述阶梯槽孔贯穿所述印制电路板1的第一表面和与所述第一表面相对的第二表面;所述第一表面上具有第一线路7,所述第一槽孔3的侧壁和底部具有第二线路8,所述通孔2的侧壁具有第三线路9,所述第二表面上具有第四线路10,所述第一线路7、第二线路8、第三线路9和第四线路10互连形成三维线路;采用铣刀铣出所述三维线路。

6.在上述技术方案的基础上,本发明还可以做如下改进。

7.进一步的,采用铣刀铣出所述通孔2和所述第一槽孔3。

8.进一步的,所述三维线路的表面处理方式为电镀镍金。

9.进一步的,所述三维线路为分割式线路。

10.为解决上述技术问题,本发明实施例提供了一种具有三维线路的高密度印制电路板的制备方法,包括以下步骤:

11.采用铣刀在所述印制电路板1中形成通孔2,所述通孔2贯穿所述印制电路板1的第一表面和与所述第一表面相对的第二表面;

12.采用铣刀在所述印制电路板1中形成第一槽孔3,所述通孔2和所述第一槽孔3构成阶梯槽孔,所述第一槽孔3的直径大于所述通孔2的直径;

13.在所述第一表面、所述第二表面和所述阶梯槽孔中形成铜层4;

14.在所述第一表面和所述第二表面分别形成第一线路7和第四线路10;

15.采用铣刀铣所述第一槽孔3侧壁和底部的铜层4,形成第二线路8;

16.采用铣刀铣所述通孔2侧壁的铜层4,形成第三线路9,所述第一线路7、第二线路8、第三线路9和第四线路10互连形成三维线路。

17.进一步的,采用化学镀铜或电镀铜形成所述铜层4。

18.进一步的,采用图形转移方法处理所述第一表面和所述第二表面的铜层4,从而形成第一线路7和第四线路10。

19.与现有技术相比,本发明的有益效果是:

20.1、业界图形转移方法只有进行平面线路制作,本发明适应异形互连加工,可实现印制电路板阶梯结构的三维布线,提升整板的布线密度,且减少图形转移过程中铜蚀刻污水的排放,绿色环保。

21.2、本发明通过在阶梯槽的槽壁进行多条走线,形成三维布线,提高了布线空间,提升布线密度,实现减层、减小pcb尺寸的设计。

22.3、本发明的槽壁布线形成三维线路可设计为分割式线路,在阶梯槽内将同一条线路分割成2段以上,每段线路可以是线路也可以作为元器件接触点,每段接触点与内外层线路实现互连互通,提升线路布线密度。

23.4、本发明利用阶梯位置增加布线面积,同时利用阶梯位插元器件,孔壁线路和槽底部线路作为元器件接触点,满足元器件多次拔插的要求,此设计可省去元器件焊盘设计空间,通过元器件针脚上的卡片式接触点与孔接触点卡紧,无需印锡膏安装元器件,方便维修和检测;阶梯槽孔内不需要填塞树脂,提升散热效果,不仅可以减少pcb制造厂家的成本,还可以大幅度降低终端的装配成本,以及终端客户的使用和维修。

附图说明

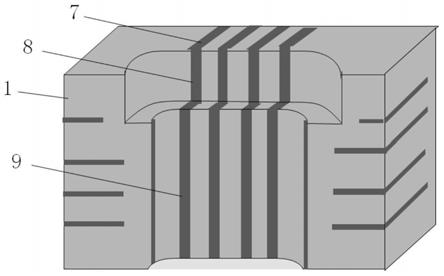

24.图1为本发明实施例的一种具有三维线路的高密度印制电路板的结构示意图;

25.图2为本发明实施例的一种具有三维线路的高密度印制电路板的制备方法的工艺流程示意图;

26.图3为本发明实施例的一种具有三维线路的高密度印制电路板中三维线路的结构示意图。

27.附图中,各标号所代表的部件列表如下:

28.1、印制电路板,2、通孔,3、第一槽孔,4、铜层,7、第一线路,8、第二线路,9、第三线

路,10、第四线路。

具体实施方式

29.以下结合附图对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

30.如图1所示,本发明第一实施例提供的一种具有三维线路的高密度印制电路板,具有由通孔2和第一槽孔3构成的阶梯槽孔,所述第一槽孔3的直径大于所述通孔2的直径,所述阶梯槽孔贯穿所述印制电路板1的第一表面和与所述第一表面相对的第二表面;所述第一表面上具有第一线路7,所述第一槽孔3的侧壁和底部具有第二线路8,所述通孔2的侧壁具有第三线路9,所述第二表面上具有第四线路10,所述第一线路7、第二线路8、第三线路9和第四线路10互连形成三维线路;采用铣刀铣出所述三维线路。

31.可选地,采用铣刀铣出所述通孔2和所述第一槽孔3。

32.可选地,所述三维线路的表面处理方式是电镀镍金。

33.上述实施例中,作为元器件接触点的三维线路设计为电镀镍金,可以提升元器件与接触位置的导电性能及防止元器件拔插造成的接触点损害,并且可保护槽孔内导线不会氧化及侵蚀。

34.可选地,所述三维线路为分割式线路。

35.如图2

‑

3所示,本发明第二实施例提供的一种具有三维线路的高密度印制电路板的制备方法,包括以下步骤:

36.采用铣刀在所述印制电路板1中形成通孔2,所述通孔2贯穿所述印制电路板1的第一表面和与所述第一表面相对的第二表面;

37.采用铣刀在所述印制电路板1中形成第一槽孔3,所述通孔2和所述第一槽孔3构成阶梯槽孔,所述第一槽孔3的直径大于所述通孔2的直径;

38.在所述第一表面、所述第二表面和所述阶梯槽孔中形成铜层4,如图2(a)和图2(b)所示;

39.在所述第一表面和所述第二表面分别形成第一线路7和第四线路10,如图2(c)所示;

40.采用铣刀铣所述第一槽孔3侧壁和底部的铜层4,形成第二线路8,如图2(d)所示;

41.采用铣刀铣所述通孔2侧壁的铜层4,形成第三线路9,所述第一线路7、第二线路8、第三线路9和第四线路10互连形成三维线路,如图2(e)所示。

42.可选地,采用化学镀铜或电镀铜形成所述铜层4。

43.可选地,采用图形转移方法处理所述第一表面和所述第二表面的铜层4,从而形成第一线路7和第四线路10。

44.本发明提供的一种高密度印制电路板,在阶梯槽槽壁及阶梯处实现三维布线,同时所述的槽孔内的布线可设计成多个分割层,将同一条线路分成多个信号层,与内外层线路互连互通。所述槽孔可直接插元器件或设备,无需要锡膏贴装焊接,槽孔内线路表面可电镀镍金,防止槽孔内线路氧化腐蚀,更便于元器件或设备的刚性拔插;其次槽孔内不需要填塞树脂,还可提升散热性能。

45.本发明的高密度印制电路板不仅提升pcb板高密度布线难题,提升pcb利用率,降

低电子设备成本;更重要的是元器件可直接通过冷贴装的方式进行贴片,避免印锡膏高温贴件对pcb和元器件带来的伤害,本发明还实现了pcb板的减层、pcb尺寸的减小,同时在保持原有多层印制电路板基板性能的情况下降低pcb制造成本和提高单板的可靠性;可应用在高频高速印制电路板的设计上,实现降低高频高速印制电路板的设计、制造成本,提升高频高速印制电路板的可靠性。

46.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

47.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。