1.本技术涉及线路板层压工艺的技术领域,尤其是涉及一种覆铜板的层压方法以及电路板。

背景技术:

2.现今,随着5g技术发展,对线路板生产工艺的要求也越来越高。其中,介厚均匀性对信号的影响非常大,而现行业内常规生产的线路板介厚公差为

±

10%,已经满足不了实际产品的需求,所以需要将介厚公差控制在一个更为严格的范围内。

3.其中,在对多层线路板的层压工艺中,因需要将多张线路板进行压合,因而需要首先对其进行对位,以防止侧滑,并需要增加铆钉或销钉等工具对其进行定位。且因不同的线路板本身为硬质产品,其在层压过程中会受热膨胀变形,然而又因铆钉或销钉等工具限制了其变形,所以使得该变形都集中在了板内,并导致了芯板局部的弯曲变形,从而影响到介厚的均匀性。

技术实现要素:

4.本技术提供了一种覆铜板的层压方法以及电路板,以解决现有技术中的覆铜板在层压时,因变形都集中在板内,导致芯板局部发生弯曲变形,从而影响介厚均匀性的问题。

5.为解决上述技术问题,本技术采用的一个技术方案是:提供一种覆铜板的层压方法,其中,该覆铜板的层压方法包括:提供至少两个覆铜板,对每一覆铜板进行冲孔;在每一覆铜板的冲孔的周边位置处铣出根据冲孔的中心呈对称设置的第一连接桥和第二连接桥;通过冲孔对至少两个覆铜板进行对位,以叠层设置;对叠层设置的至少两个覆铜板进行层压,其中,第一连接桥和第二连接桥用于缓解至少两个覆铜板层压过程中的形变压力。

6.其中,在每一覆铜板的冲孔的周边位置处铣出根据冲孔的中心呈对称设置的第一连接桥和第二连接桥的步骤包括:铣除每一覆铜板的以冲孔的中心为圆心且呈对称设置的第一圆弧形结构和第二圆弧形结构,以获取到根据冲孔的中心呈对称设置的第一连接桥和第二连接桥。

7.其中,通过冲孔对至少两个覆铜板进行对位,以叠层设置的步骤包括:将其中一个覆铜板的冲孔中插入定位钉;将另外的覆铜板上的冲孔依次穿插于定位钉,以将至少两个覆铜板叠层设置,其中,定位钉的长度长于至少两个覆铜板的总厚度。

8.其中,对叠层设置的至少两个覆铜板进行层压的步骤之后,还包括:取出定位钉。

9.其中,通过冲孔对至少两个覆铜板进行对位,以叠层设置的步骤之后,对叠层设置的至少两个覆铜板进行层压的步骤之前,还包括:将叠层设置的至少两个覆铜板加热到预设温度,以对至少两个覆铜板进行预贴合。

10.其中,对叠层设置的至少两个覆铜板进行层压的步骤之后,还包括:对层压后的覆铜板进行回流焊处理,以检测层压后的覆铜板的外侧是否存在有凸起;如果检测到层压后的覆铜板的外侧不存在凸起,则本次层压合格。

11.其中,覆铜板为矩形结构,冲孔包括根据覆铜板的中心呈对称设置的第一对位冲孔和第二对位冲孔。

12.其中,定位钉为铆钉或销钉。

13.其中,预设温度为100-120℃。

14.为解决上述技术问题,本技术采用的又一个技术方案是:提供一种电路板,其中,该电路板包括有通过如上任一项所述的覆铜板的层压方法得到的层压后的覆铜板。

15.本技术的有益效果是:区别于现有技术的情况,本技术中的覆铜板的层压方法通过对至少两个覆铜板中的每一覆铜板进行冲孔,以在每一覆铜板的冲孔的周边位置处铣出根据冲孔的中心呈对称设置的第一连接桥和第二连接桥,并通过该冲孔对至少两个覆铜板进行对位,以叠层设置,并进一步对叠层设置的至少两个覆铜板进行层压,其中,因第一连接桥和第二连接桥能够缓解至少两个覆铜板层压过程中的形变压力,并缓解了每一覆铜板局部弯曲变形的压力,因而保证了层压后的覆铜板介厚的均匀性。

附图说明

16.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图,其中:

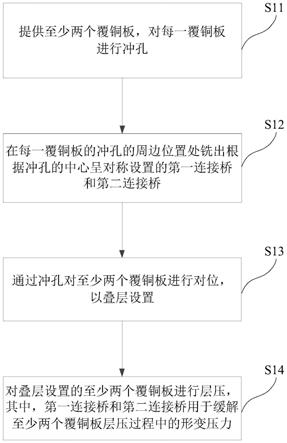

17.图1是本技术覆铜板的层压方法第一实施例的流程示意图;

18.图2是本技术覆铜板的层压方法第二实施例的流程示意图;

19.图3是图2中覆铜板一实施例的结构示意图。

具体实施方式

20.为使本技术解决的技术问题、采用的技术方案和达到的技术效果更加清楚,下面将结合附图对本技术实施例的技术方案作进一步的详细描述。

21.在本文中提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包含在本技术的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,本文所描述的实施例可以与其它实施例相结合。

22.请参阅图1,图1是本技术覆铜板的层压方法第一实施例的流程示意图。本实施例包括如下步骤:

23.s11:提供至少两个覆铜板,对每一覆铜板进行冲孔。

24.具体地,在对至少两个覆铜板进行层压时,需首先对至少两个覆铜板进行对位,以叠层设置,在本实施例中,在获取到至少两个覆铜板时,首先对其中的每一覆铜板进行冲孔。

25.s12:在每一覆铜板的冲孔的周边位置处铣出根据冲孔的中心呈对称设置的第一连接桥和第二连接桥。

26.具体地,在对每一覆铜板进行冲孔后,进一步在每一覆铜板的冲孔的周边位置处铣出第一连接桥和第二连接桥。其中,该第一连接桥和第二连接桥可以是根据冲孔的中心

呈对称设置,其可以是通过一呈部分圆弧结构设置的钻头,以该冲孔的圆心作为入钻的圆心依次铣除掉每一覆铜板上根据冲孔的中心呈对称设置的两个部分圆弧结构对应的材料,并保留两个根据冲孔的中心呈对称设置的细长的小圆弧结构状的连接桥,也即获取到第一连接桥和第二连接桥。可理解的是,经过本次处理后,在每一覆铜板冲孔的周边位置处,存在有呈对称设置的两个部分圆弧结构对应的材料被铣除掉,也即变为空心结构。

27.而在其他实施例中,也可以通过一呈矩形结构设置的钻头,以该冲孔的圆心作为入钻中心点的参考点,向两侧依次平移一预设距离,以铣除掉每一覆铜板上根据冲孔的中心呈对称设置的两个矩形结构对应的材料,并保留两个根据冲孔的中心呈对称设置的细长条状结构的连接桥。

28.s13:通过冲孔对至少两个覆铜板进行对位,以叠层设置。

29.其中,在将每一覆铜板的冲孔的周边位置处铣出根据冲孔的中心呈对称设置的第一连接桥和第二连接桥后,通过该冲孔进一步对至少两个覆铜板进行对位,以保证上、下每层覆铜板上的冲孔对位整齐后,对至少两个覆铜板进行叠层设置,也即保证至少两个覆铜板的叠层整齐。

30.s14:对叠层设置的至少两个覆铜板进行层压,其中,第一连接桥和第二连接桥用于缓解至少两个覆铜板层压过程中的形变压力。

31.具体地,在通过冲孔对至少两个覆铜板进行对位以叠层设置后,进一步对叠层设置的至少两个覆铜板进行层压。

32.可理解的是,在对至少两个覆铜板进行层压的过程中,因受热胀冷缩的影响,覆铜板会存在有局部弯曲变形的压力,但由于第一连接桥和第二连接桥能够使每一覆铜板都具有一定的形变余量,因而能够在保证至少两个覆铜板对位整齐的基础上,有效缓解每一覆铜板内的形变压力,从而保证了层压后的覆铜板介厚的均匀性。

33.区别于现有技术的情况,本技术中的覆铜板的层压方法通过对至少两个覆铜板中的每一覆铜板进行冲孔,以在每一覆铜板的冲孔的周边位置处铣出根据冲孔的中心呈对称设置的第一连接桥和第二连接桥,并通过该冲孔对至少两个覆铜板进行对位,以叠层设置,并进一步对叠层设置的至少两个覆铜板进行层压,其中,因第一连接桥和第二连接桥能够缓解至少两个覆铜板层压过程中的形变压力,并缓解了每一覆铜板局部弯曲变形的压力,因而保证了层压后的覆铜板介厚的均匀性。

34.请参阅图2和图3,其中,图2是本技术覆铜板的层压方法第二实施例的流程示意图,图3是图2中覆铜板一实施例的结构示意图。本实施例包括如下步骤:

35.s21:提供至少两个覆铜板,对每一覆铜板进行冲孔。

36.具体地,在对至少两个覆铜板进行层压时,需首先对至少两个覆铜板进行对位,以叠层设置,其中,以图2中获取到至少两个覆铜板1为例,首先对其中的每一覆铜板进行冲孔,以在每一覆铜板1上制作形成冲孔20。

37.其中,在一具体实施例中,覆铜板1为矩形结构,冲孔20包括根据覆铜板1的中心呈对称设置的第一对位冲孔210和第二对位冲孔220。

38.s22:铣除每一覆铜板的以冲孔的中心为圆心且呈对称设置的第一圆弧形结构和第二圆弧形结构,以获取到根据冲孔的中心呈对称设置的第一连接桥和第二连接桥。

39.具体地,在对每一覆铜板进行冲孔后,进一步通过一呈部分圆弧结构设置的钻头,

以该冲孔20的圆心做为入钻对应的圆心依次铣除掉每一覆铜板上根据冲孔的中心呈对称设置的两个部分圆弧结构30对应的材料,并保留两个根据冲孔20的中心呈对称设置的细长的小圆弧结构状的连接桥,以获取到第一连接桥10和第二连接桥11。可理解的是,经过本次处理后,在每一覆铜板冲孔的周边位置处,存在有呈对称设置的两个部分圆弧结构30对应的材料被铣除掉,也即变为空心结构。

40.而在其他实施例中,也可以通过一呈矩形结构设置的钻头,以该冲孔的圆心作为入钻中心点的参考点,向两侧依次平移一预设距离,以铣除掉每一覆铜板上根据冲孔的中心呈对称设置的两个矩形结构对应的材料,并保留两个根据冲孔的中心呈对称设置的细长条状结构的连接桥。

41.s23:将其中一个覆铜板的冲孔中插入定位钉。

42.其中,在获取到根据冲孔20的中心呈对称设置的第一连接桥10和第二连接桥11后,选择在其中一个覆铜板的冲孔20中插入一定位钉。其中,该定位钉可以是铆钉或销钉。

43.s24:将另外的覆铜板上的冲孔依次穿插于定位钉,以将至少两个覆铜板叠层设置,其中,定位钉的长度长于至少两个覆铜板的总厚度。

44.其中,在将其中一个覆铜板1的冲孔20中插入定位钉后,进一步将另外的覆铜板上的冲孔依次穿插于定位钉,也即,使该定位钉穿插入每一覆铜板1的冲孔20中,以将至少两个覆铜板1叠层设置,从而保证叠层设置的至少两个覆铜板1能够对位整齐。其中,该定位钉的长度长于至少两个覆铜板的总厚度。

45.s25:将叠层设置的至少两个覆铜板加热到预设温度,以对至少两个覆铜板进行预贴合。

46.具体地,在将至少两个覆铜板1叠层设置后,进一步将叠层设置的至少两个覆铜板1加热到预设温度,例如,将叠层设置的至少两个覆铜板1加热到100-120℃,以使叠层设置的覆铜板1能够在预设温度的环境下,进行预贴合,从而使叠层设置的至少两个覆铜板1中的每两个覆铜板1之间具有一定的黏度和贴合性,以保证在对叠层设置的至少两个覆铜板1进行层压时,每两个覆铜板1之间不容易发生相对位移而使空气进入,从而保证良好的层压效果。

47.s26:对叠层设置的至少两个覆铜板进行层压,其中,第一连接桥和第二连接桥用于缓解至少两个覆铜板层压过程中的形变压力。

48.具体地,在对至少两个覆铜板1进行叠层设置后,进一步对叠层设置的至少两个覆铜板1进行层压。

49.可理解的是,在对至少两个覆铜板1进行层压的过程中,因受热胀冷缩的影响,覆铜板1会存在有局部弯曲变形的压力,但由于第一连接桥10和第二连接桥11能够使每一覆铜板1都具有一定的形变余量,因而能够在保证至少两个覆铜板1对位整齐的基础上,有效缓解每一覆铜板1内的形变压力,从而保证了层压后的覆铜板1介厚的均匀性。

50.s27:取出定位钉。

51.其中,在对叠层设置的至少两个覆铜板1进行层压后,则取出定位钉。

52.s28:对层压后的覆铜板进行回流焊处理,以检测层压后的覆铜板的外侧是否存在有凸起。

53.具体地,在完成了对叠层设置的至少两个覆铜板1进行的层压之后,可进一步对层

压后的覆铜板1进行回流焊处理,例如,将层压后的覆铜板1放入一个封闭的空间容器中,并逐步提高该封闭的空间容器内的温度,以在使其内部温度达到100-120℃中的任一设定值时,逐步降低其内部空间的温度直到恢复到常温后,进一步检测层压后的覆铜板1最外侧的表面上是否存在有凸起。其中,本次加热并冷却的过程可以反复多次,如两次或三次等,可根据需要进行合理设定。

54.其中,如果层压后的覆铜板的外侧存在有凸起,则执行s29,如果层压后的覆铜板的外侧不存在凸起,则执行s210。

55.s29:本次层压不合格。

56.其中,当层压后的覆铜板1最外侧的表面上存在有凸起时,则表明层压后的覆铜板1的内部存在有空气,也即层压后的覆铜板1存在有空洞分层的问题,从而使最终成品的电路板存在电测微短不良、短路报废的风险,也即本次层压不合格,需进一步判断是否需要报废处理。

57.s210:本次层压合格。

58.其中,当层压后的覆铜板的外侧不存在凸起时,则本次层压合格,可进行下一步的工序。

59.基于总的发明构思,本技术还提供了一种电路板,其中,该电路板包括有通过如上任一项所述的覆铜板的层压方法得到的层压后的覆铜板。

60.区别于现有技术的情况,本技术中的覆铜板的层压方法通过对至少两个覆铜板中的每一覆铜板进行冲孔,以在每一覆铜板的冲孔的周边位置处铣出根据冲孔的中心呈对称设置的第一连接桥和第二连接桥,并通过该冲孔对至少两个覆铜板进行对位,以叠层设置,并进一步对叠层设置的至少两个覆铜板进行层压,其中,因第一连接桥和第二连接桥能够缓解至少两个覆铜板层压过程中的形变压力,并缓解了每一覆铜板局部弯曲变形的压力,因而保证了层压后的覆铜板介厚的均匀性。

61.以上所述仅为本技术的实施例,并非因此限制本技术的专利范围,凡是利用本技术说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本技术的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。