1.本发明涉及柔性线路板的制备技术领域,更具体地涉及一种柔性线路板及其制备方法。

背景技术:

2.近年来,随着电子工业的迅猛发展,印刷线路板(printed circuit board,简称pcb)在电子元器件中起到了关键的连接和支撑作用。随着5g通讯的开发,针对线路板在高频、低传输损耗、高密度、高集成化等方面提出了迫切的需求。低介电材料的高频挠性柔性线路板主要应用在高频信号传输的fpc天线板上,终端运用于5g手机、物联网、智能家居、无人驾驶、vr技术等。当前,对于线路板的制备,通常是采用聚酰亚胺薄膜,聚酯薄膜等作为基材,然后覆合铜箔或电镀一层铜箔,先制成柔性覆铜基材,再通过传统的电路制作技术蚀刻制作电路。然而这一制造方法所得到的绝缘基材与铜层的结合力不足,导致铜层容易脱离,从而影响了产品的质量,同时,耐高温性及耐热性较弱,不适合5g产业的发展。

3.因此,有必要提供一种柔性线路板及其制备方法来解决以上缺陷。

技术实现要素:

4.本发明的目的之一是提供一种柔性线路板的制备方法,能够实现薄铜层,有利于蚀刻,且能提高铜层与绝缘层之间的结合力,能够实现耐高温及耐热性,且工艺简单、成本低,且可提高生产效率和良率。

5.本发明的目的之二是提供一种柔性线路板,铜层与绝缘层之间具有良好的结合力,且具有良好的耐高温耐热性。

6.为了实现上述目的,本发明公开了一种柔性线路板的制备方法,包括步骤:

7.(1)提供载体层,于所述载体层表面制备导电铜层,所述载体层包括基材层及于所述基材层表面制备的剥离层,所述剥离层表面制备所述导电铜层,对所述导电铜层进行蚀刻处理,形成线路层;

8.(2)所述载体层及所述线路层形成卷状的供料卷;

9.(3)提供热压装置、放卷装置、收卷装置和螺杆注塑机,

10.借助两所述放卷装置分别对两所述供料卷进行放卷,且将两所述供料卷分别送入对称设置的两所述热压装置之间,且两所述供料卷的所述线路层均远离所述热压装置并相对排列设置;

11.所述收卷装置包括用于收卷所述载体层的第一收卷装置及收卷制品的第二收卷装置;

12.将低介电材料送入所述螺杆注塑机中,于所述螺杆注塑机处理出来的熔融物料进入两所述热压装置之间的两所述线路层中间,经热压后形成绝缘层;

13.剥离所述载体层后,在露出所述绝缘层的所述线路层表面制备增厚铜层。

14.与现有技术相比,本技术的柔性线路板的制备方法,采用载体层作为承载进行导

电铜层的制备,能够制得较薄的导电铜层,不仅蚀刻方便且成本较低,且蚀刻精准,能提升电路板的利用率及增大数据传输效果。借助剥离层剥离所述基材层,利用第一收卷装置收卷载体层,第二收卷装置收卷制品,两线路层之间来自螺杆注塑机处理出来的熔融物料,经热压装置热压固化处理形成绝缘层,且绝缘层与线路层互相嵌入,又借助螺杆注塑机将低介电材料进行熔融处理后喷入两线路层之间,一方面提高绝缘层与线路层之间的结合力,另一方面,低介电材料的使用有效提高耐高温及耐热性。该工艺避免薄铜受拉而易断裂的情形,实现柔性线路板的高产率和高良率。

15.较佳的,所述基材层选金属基材或非金属基材。

16.较佳的,所述金属基材选自铜、铝或不锈钢。

17.较佳的,所述导电铜层的厚度为0.5μm

‑

18μm。

18.较佳的,所述低介电材料选自液晶高分子聚合物(lcp)、改良的聚酰亚胺(mpi)、聚苯硫醚(pps)、聚四氟乙烯树脂(ptfe)、聚醚醚酮树脂(peek)、聚醚酮酮树脂(pekk)、热固性氰酸脂树脂(ce)、热固性聚苯醚树脂(ppe)和聚酰亚胺树脂(pi)中的至少一种。

19.较佳的,于所述剥离层表面通过真空磁控溅射、化学镀、水电镀或化学沉铜的方式制得所述导电铜层。

20.较佳的,所述螺杆注塑机的喷嘴至两所述热压装置间处于真空区域。

21.较佳的,所述热压装置与所述收卷装置之间设置对称设置的两热压辊,两所述热压辊用于对两所述线路层及位于两所述线路层中间的熔融物料再次热压。

22.较佳的,于所述载体层表面真空磁控溅射制备金属层及在所述金属层表面电镀或化学沉铜制备铜箔层,所述金属层和所述铜箔层形成所述导电铜层。

23.较佳的,所述金属层为cu层、ni层、cu/ni层或ag层。

24.另一方面,本发明还提供一种柔性线路板,采用上述制备方法制得,铜层与绝缘层之间具有良好的结合力,且具有良好的耐高温耐热性。

附图说明

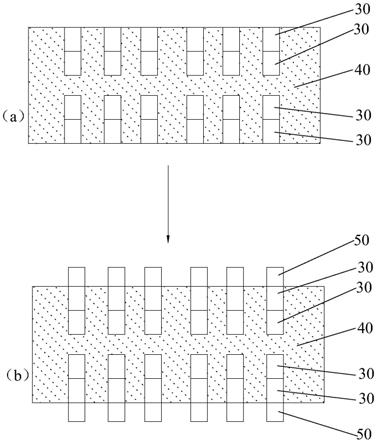

25.图1:图1(a)展示的是本技术载体层上制备导电铜层的结构示意图;图1(b)展示的是图1(a)所示导电铜层蚀刻成线路层的结构示意图,也是供料卷的截面图。

26.图2:图2(a)展示的是本技术载体层上制备金属层、铜箔层的结构示意图;图2(b)展示的是图2(a)所示金属层、铜箔层蚀刻成线路层的结构示意图,也是供料卷另一实施例的截面图。

27.图3展示的是本技术柔性线路板的加工装置的流程示意图。

28.图4展示的是图3中a处的放大图。

29.图5:图5(a)展示的是图1所示供料卷经图3所示加工装置加工制得的制品的结构示意图,展示线路层嵌入绝缘层;图5(b)展示的是图5(a)所示线路层上制得增厚铜层的结构示意图。

30.图6:图6(a)展示的是图2所示供料卷经图3所示加工装置加工制得的制品的结构示意图,展示线路层嵌入绝缘层;图6(b)展示的是图6(a)所示线路层上制得增厚铜层的结构示意图。

31.符号说明:

32.载体层10,基材层11,剥离层13,导电铜层20,金属层21,铜箔层23,线路层30,绝缘层40,增厚铜层50,热压装置60,放卷装置70,第一收卷装置81,第二收卷装置83,螺杆注塑机90,料斗91,料筒93,喷嘴95,热压机构100,切割装置110,辅助辊120。

具体实施方式

33.下面将结合本发明的实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

34.本发明提供一种柔性线路板的制备方法,包括步骤:

35.(1)提供载体层,于载体层表面制备导电铜层,载体层包括基材层及于基材层表面制备的剥离层,剥离层表面制备导电铜层,对所述导电铜层进行蚀刻处理,形成线路层;

36.(2)载体层及线路层形成卷状的供料卷;

37.(3)提供热压装置、放卷装置、收卷装置和螺杆注塑机,

38.借助两放卷装置分别对两供料卷进行放卷,且将两供料卷分别送入对称设置的两热压装置之间,且两供料卷的线路层均远离热压装置并相对排列设置;

39.收卷装置包括用于收卷载体层的第一收卷装置及收卷制品的第二收卷装置;

40.将低介电材料送入螺杆注塑机中,于螺杆注塑机处理出来的熔融物料进入两热压装置之间的两导电铜层中间,经热压后形成绝缘层;

41.剥离所述载体层后,在露出所述绝缘层的所述线路层表面制备增厚铜层。

42.下面借助图1

‑

图6进一步阐述本技术的柔性线路板的制备方法,如下:

43.在本发明技术方案中,请参考图1(a),载体层10包括基材层11及于基材层11表面制备的剥离层13,剥离层13表面制备导电铜层20,剥离层13的作用是用于去除载体层10。其中,基材层11选自金属基材或非金属基材,基材层11的提供能够给后续导电铜层20的制备提供支撑保障。金属基材可为但不限于铜、铝或不锈钢;非金属基材可为但不限于pet、pen、pp、pi、pc。优选地,提供非金属基材。在实际制备时,先对基材层11的表面进行预处理,以得到合适的表面张力。优选地,预处理的方法可为但不限于电晕或化学处理等。其中,为保障一定的支撑力,基材层11的厚度为25μm

‑

100μm。比如,基材层11的厚度可为但不限于25μm、35μm、45μm、55μm、65μm、75μm、85μm、95μm、100μm。

44.在本发明技术方案中,请继续参考图1(a),在基材层11的表面制备剥离层13,剥离层13的形成方式不限于贴合、印刷、注塑、压合等。本实施例中,在基材层11的表面贴合一层剥离层13。剥离层13能够与导电铜层20(蚀刻后为线路层30)剥离以便将基材层11去除,操作剥离层13进行离型以便于去除基材层11,借助剥离层13使得基材层11与线路层30分离,因此,线路层30与熔融物料在热压作用下相互嵌入,成型后线路层30嵌入于绝缘层40中,大大提高线路层30与绝缘层40的结合力。进一步,剥离层13可采用硅类、氟类、非硅类等材质制备,也可采用离型材料制备离型层。

45.在本发明技术方案中,请继续参考图1(a),制得剥离层13后,在剥离层13表面制备导电铜层20,导电铜层20的形成方式可以是但不限于真空磁控溅射、化学镀、水电镀、化学沉铜等技术手段。通过上述手段在剥离层13表面能够得到极薄的导电铜层20,便于蚀刻。导

电铜层20的厚度为0.5μm

‑

18μm,比如导电铜层20的厚度可为但不限于0.5μm、1μm、3μm、5μm、7μm、9μm、11μm、13μm、15μm、17μm、18μm。优选地,导电铜层20的厚度为2μm

‑

9μm。

46.在上述技术方案的优选实施例中,请参考图2(a),导电铜层20包括金属层21和位于金属层21表面的铜箔层23。于剥离层13表面真空磁控溅射制备金属层21及在金属层21表面电镀或化学沉铜制备铜箔层23,金属层21和铜箔层23形成导电铜层20。首先通过真空磁控溅射在剥离层13表面形成较薄的金属层21,再通过电镀或化学沉铜在金属层21表面形成铜箔层23,既降低成本又提高成品率及生产率。进一步,金属层21为cu层、ni层、cu/ni层或ag层。优选地,金属层21为cu/ni层,cu/ni层有利于提高电路板的性能。

47.在本发明技术方案中,请参考图1(b),制得导电铜层20后,对导电铜层20进行蚀刻处理,形成线路层30。由于导电铜层20的厚度较薄,蚀刻处理比较容易,能够得到小线宽,如线宽为2μm,线距为3μm,提高传输速度,且蚀刻液的用量少,较为环保且成本低。进一步,请参考图2(b),导电铜层20包括金属层21和铜箔层23,对金属层21和铜箔层23均进行蚀刻处理,形成线路层30。其中,蚀刻工艺为本领域常用的方式,在此不进行阐述。

48.在本发明技术方案中,导电铜层20蚀刻为线路层30后,载体层10及线路层30形成卷状的供料卷,制得载体层10及线路层30后通过收卷的方式得到供料卷,以供后续工艺使用。由于载体层10中剥离层13与导电铜层20具有一定的粘结,因此,导电铜层20蚀刻为线路层30后,在未受到外力的情形下,线路层30不会与载体层10分离,将线路层30与载体层10制成供料卷以备用。

49.在本发明技术方案中,请参考图3,提供热压装置60、放卷装置70、收卷装置和螺杆注塑机90。热压装置60设置至少2个,且对称设置。螺杆注塑机90包括料斗91、料筒93和喷嘴95,低介电材料从料斗91中加入,进入料筒93中,在料筒93中加热熔融,通过喷嘴95喷出。由于本技术柔性线路板为双面柔性线路板,因此,需要提供2个供料卷,同时配备2个放卷装置70对2个供料卷分别进行放卷。且提供2个第一收卷装置81分别收卷对应供料卷中被去除的载体层10,及提供第二收卷装置83用于收卷制品(即半成品或成品)。本实施例中,在螺杆注塑机90的喷嘴95喷出物料的方向两侧对称设有两热压装置60,其中之一的放卷装置70和其中之一的第一收卷装置81设置在两者之一者的热压装置60一侧,另一个放卷装置70和另一个第一收卷装置81设置在两者之另一者的热压装置60一侧,放卷装置70分别对供料卷进行放卷,供料卷的载体层10被第一收卷装置81收卷,以带动剥离层13脱离线路层30(请参考图4),即剥离载体层10。热压装置60通过载体层10对线路层30提供热压,两线路层30之间的间隙被螺杆注塑机90的喷嘴95喷出的熔融物料填满,经过两热压装置60进行热压固化,熔融物料形成绝缘层40,线路层30嵌入绝缘层40中。进一步,螺杆注塑机90的喷嘴95至两热压装置60间处于真空区域,即螺杆注塑机90的喷嘴95喷出的物料在真空环境下喷入两线路层30之间并被两热压装置60加热加压固化形成绝缘层40,提高柔性线路板的性能。

50.在本发明技术方案中,请参考图3,热压装置60与收卷装置之间设置对称设置的两热压机构100,两热压机构100用于对两线路层30及位于两线路层30中间的熔融物料再次热压。即在经过两热压装置60的第一次热压固化后,再通过两热压机构100进行第二次热压固化,以提高固化和附着性能。需要说明的是,该技术方案中还提供若干辅助辊120,以保证收卷装置的顺利工作,本实施例中,在两第一收卷装置81前分别对应设置两辅助辊120。为了适应不同的需要,在制品收卷前设置切割装置110,从而可得到层状的柔性线路板。

51.在本发明技术方案中,绝缘层40采用低介电材料,且通过螺杆注塑机90通过注塑的方式喷射至两线路层30中间,不仅能有效提高绝缘层40与线路层30之间的附着力,同时低介电材料能够带来耐高温耐热的优势。低介电材料可为但不限于液晶高分子聚合物(lcp)、改良的聚酰亚胺(mpi)、聚苯硫醚(pps)、聚四氟乙烯树脂(ptfe)、环氧树脂(ep)、双马来酰亚胺三嗪树脂(bt)、热固性氰酸脂树脂(ce)、热固性聚苯醚树脂(ppe)和聚酰亚胺树脂(pi)。优选地,低介电材料采用液晶高分子聚合物(lcp)和改良的聚酰亚胺(mpi)。本技术具体实施例中,将液晶高分子聚合物(lcp)投入螺杆注塑机9070中,在螺杆注塑机90的加热熔融作用下喷出至两线路层30中间。

52.在本发明技术方案中,请参考图5(a)、图5(b)、图6(a)及图6(b),在得到线路层30嵌入绝缘层40的制品后,在露出绝缘层40的线路层30表面制备增厚铜层50。即在线路层30表面得到较厚的增厚铜层50,以提高柔性线路板的输送能力。可以知晓的是,本技术为双面铜层,因此,双面的线路层30均制备增厚铜层50。具体地,增厚铜层50的制作可通过电镀铜、化学镀铜或化学沉铜实现。本实施例中,采用电镀的方式在线路层30表面镀一层铜,以增厚绝缘层40中线路层30的厚度,具体厚度根据需要得到。由于线路层30嵌入绝缘层40内,因此,有效保障了线路层30与绝缘层40之间的附着力及稳定性和使用寿命。

53.与现有技术相比,本技术的柔性线路板的制备方法,采用载体层10作为承载进行导电铜层20的制备,能够制得较薄的导电铜层20,不仅蚀刻方便且成本较低,且蚀刻精准,能提升电路板的利用率及增大数据传输效果。借助剥离层13剥离所述基材层11,利用第一收卷装置81收卷载体层10,第二收卷装置83收卷制品,对载体层进行剥离,两线路层30之间来自螺杆注塑机90处理出来的熔融物料,经热压装置60热压固化处理形成绝缘层40,且绝缘层40与线路层30互相嵌入,又借助螺杆注塑机90将低介电材料进行熔融处理后喷入两线路层30之间,一方面提高绝缘层40与线路层30之间的结合力,另一方面,低介电材料的使用有效提高耐高温及耐热性。该工艺能够得到薄铜层,有利于蚀刻,且避免薄铜受拉而易断裂的情形,实现柔性线路板的高产率和高良率。

54.以上所揭露的仅为本发明的优选实施例而已,当然不能以此来限定本发明之权利范围,因此依本发明申请专利范围所作的等同变化,仍属本发明所涵盖的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。