一种206mpa升压装置及其高压试验方法

技术领域

1.本发明属于石油测井仪器高温高压质量检验领域,特别涉及该领域中的一种206mpa升压装置及其高压试验方法。

背景技术:

2.鉴于石油领域测井仪器在井下作业时要承受高温高压的环境,因此测井仪器出厂前均要求进行高温高压的质量检验。随着超高温超高压(200℃、206mpa)测井仪器成为发展趋势,目前国内研制超高温超高压仪器的厂家越来越多,使用该类仪器的油田用户也越来越多,对该类仪器进行超高压(206mpa)环境下的质量检验需求也越来越大。

3.目前国内用于测井仪器质量检验的高温高压井通常最高压力指标为140mpa或160mpa,已无法满足206mpa压力指标的检验要求,只有极少数单位拥有压力指标达到206mpa的高温高压井,这种高温高压井体积庞大,其工作原理是向密封的高压釜内泵入纯净水,使其内部压力不断升高。对于仪器生产厂家或油田用户而言,若对仪器进行质量检验,就要把仪器远距离运输到206mpa高温高压井,通常周期较长,费用较高,不利于仪器的研制和生产。因此需要设计一套升压装置,能够与常规高温高压井(升压指标140mpa或160mpa)配合使用,从而降低成本、压缩周期。但是在现有的公开资料中,尚没有类似升压装置的相关报道。

技术实现要素:

4.本发明所要解决的技术问题就是提供一种206mpa升压装置及其高压试验方法。

5.本发明采用如下技术方案:一种206mpa升压装置,其改进之处在于:包括外壳,在外壳内设置两个空腔,其中第一空腔与外界隔绝并充满液压油或硅油,第二空腔与外界相通,在两个空腔之间设置活塞,该活塞朝向第一空腔一侧的直径为56mm,朝向第二空腔一侧的直径为90mm。

6.进一步的,第一空腔的长度为500mm,与活塞相邻侧的直径为56mm,另一侧的直径为94mm。

7.进一步的,在外壳上与第一空腔相对处分别设置注油螺钉和排气螺钉。

8.进一步的,在外壳内与第一空腔相邻处安装压力传感器,还包括与压力传感器电连接的人工智能工业调节器,单刀双掷开关的不动端与上位机的rs485接口电连接,一个动端与人工智能工业调节器电连接,另一个动端与原装置电连接。

9.进一步的,压力传感器的测量范围为0—206mpa,工作温度范围为—55℃到 200℃。

10.进一步的,在人工智能工业调节器上设置显示窗。

11.进一步的,人工智能工业调节器内包括信号差分放大电路和模数转换电路。

12.进一步的,在活塞的两端分别设置o型密封圈。

13.一种高压试验方法,使用上述的206mpa升压装置,其改进之处在于:在第一空腔内

放置需要高压试验的接头或者配件后,将206mpa升压装置整体放置在高温高压井中,伴随着高温高压井升压至80mpa,与外界相通的第二空腔内压力也升至80mpa,则活塞朝向第二空腔一侧压力与表面积的乘积为80 mpa

×

6358.5 mm2=508680,根据受力平衡原理,活塞朝向第一空腔一侧压力与表面积的乘积也是508680,活塞朝向第一空腔一侧的表面积为2461.8 mm2,则此时第一空腔内压力为:206.6 mpa,达到高压试验条件。

14.本发明的有益效果是:本发明所公开的升压装置,结构简易,便于操作。能够与现有的常规高温高压井(压力指标140mpa或160mpa,很多单位或油田都有)配合使用,当高温高压井升压至80mpa时,该升压装置会在其第一空腔内形成206mpa的超高压环境,从而可以对超高温超高压仪器、接头、配件等进行质量检验,满足了超高温超高压测井仪器206mpa压力指标的检验需求。

15.本发明所公开的高压试验方法,能够使206mpa压力指标的质量检验降低成本、压缩周期,便于产品的研制与检验。

附图说明

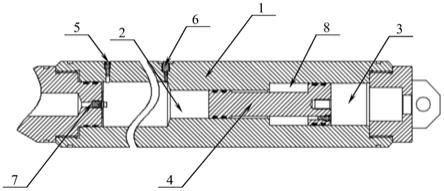

16.图1是本发明实施例1所公开升压装置的结构示意图;图2是本发明实施例1所公开升压装置中压力传感器的电路连接示意图。

具体实施方式

17.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图和实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

18.实施例1,如图1所示,本实施例公开了一种206mpa升压装置,包括外壳1,在外壳内设置两个空腔,其中第一空腔2与外界隔绝并充满液压油或硅油,第二空腔3与外界相通,在两个空腔之间设置活塞4,在活塞的两端分别设置o型密封圈,该活塞朝向第一空腔一侧的直径为56mm,朝向第二空腔一侧的直径为90mm。利用受力平衡的原理,通过活塞左右两端的面积差,实现第一空腔升压的目的。

19.在本实施例中,第一空腔的长度为500mm,与活塞相邻侧的直径为56mm,另一侧的直径为94mm。在外壳上与第一空腔相对处分别设置注油螺钉5和排气螺钉6,试验时通过注油螺钉使第一空腔内充满液压油或者硅油。

20.由于该升压装置工作时,其第一空腔内会产生206mpa的超高压环境,从安全性考虑,根据实际需求设计有压力测量系统,如图2所示,在外壳内与第一空腔相邻处安装压力传感器7,还包括与压力传感器电连接的人工智能工业调节器,单刀双掷开关的不动端与上位机的rs485接口电连接,一个动端与人工智能工业调节器电连接,另一个动端与原装置电连接。在人工智能工业调节器上设置显示窗。人工智能工业调节器内包括信号差分放大电路和模数转换电路。

21.采用klrp8

‑

206

‑

200型井下测泥浆压力传感器对装置内压力进行测量,传感器的测量范围为0—206mpa,工作温度范围为—55℃到 200℃,具有可靠的工作性能。

22.对测量得到的压力模拟信号使用ai

‑

708as型人工智能工业调节器进行差分放大、

采集与显示,该仪表测量精度为0.2级,具有自动调零以及数字校准功能,参数设置完成后无需进行校准维护。智能仪表采集到的压力数据可直接在仪表示窗上进行显示,在单刀双掷开关接通的情况下,仪表通过rs485通讯接口实现与上位计算机的通讯,在pc端编写的上位机软件中可实时显示装置内压力的曲线,便于编辑以及后续实验报告的打印。在需要使用原装置的情况下,需将单刀双掷开关进行切换,pc端上位机软件兼容原装置数据的处理。

23.本实施例还公开了一种高压试验方法,使用上述的206mpa升压装置,在第一空腔内放置需要高压试验的接头或者配件后,将206mpa升压装置整体放置在高温高压井中,伴随着高温高压井升压至80mpa,与外界相通的第二空腔内压力也升至80mpa,则活塞朝向第二空腔一侧压力与表面积的乘积为80 mpa

×

6358.5 mm2=508680,根据受力平衡原理,活塞朝向第一空腔一侧压力与表面积的乘积也是508680,活塞朝向第一空腔一侧的表面积为2461.8 mm2,则此时第一空腔内压力为:206.6 mpa,达到升压目的并满足高压试验条件。

24.升压装置的第一空腔2和腔体8两处外壳需承受高压,当高温高压井升压至80mpa时,由于腔体内部是空气,其外壳需承受80mpa压强,由于试验时需要活塞能够实现轴向的灵活运动,因此外壳在保证强度的同时,其径向变形应控制在合理范围内,避免活塞出现“卡死”的情况。第一空腔内压强升至206mpa时,正常情况下,第一空腔外壳外侧承压80mpa,内侧承压206mpa,该处外壳在保证强度的同时,其径向变形应控制在合理范围内,避免因间隙过大导致活塞的o型密封圈失效。对本实施例206mpa升压装置进行结构设计时,由于其受力状态较为复杂,针对第一空腔和腔体两处外壳的应力分布和径向变形都进行了理论计算和有限元分析,以便保证其能够安全可靠的工作。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。