1.本发明实施例涉及自动化仓储领域,特别涉及一种研磨头管理系统及方法。

背景技术:

2.作为在半导体晶圆、场发射显示器等微电子衬底上形成平坦表面的方法,化学机械研磨(cmp:chemical mechanical polishing)在半导体工业领域正得到广泛应用。cmp工艺的四要素包括:研磨垫、研磨垫整平器、研磨头以及研磨液。其中研磨头为非一次性耗材,在机台下机后可经由清洁及更换料件,保存在存储柜中以等待再次上机使用。现有技术中通过人力手动拿取或放回研磨头,并通过人工纸质记录研磨头的使用时长。

3.发明人发现现有技术中至少存在如下问题:人工取放研磨头和人工记录研磨头的使用时长需要耗费较大的人力成本,且纸质记录单不易保存。

技术实现要素:

4.本发明实施方式的目的在于提供一种研磨头管理系统及方法,其能够自动取放研磨头,并自动记录研磨头的使用时长,减少人力成本。

5.为解决上述技术问题,本发明的实施方式提供了一种研磨头管理系统及方法,所述研磨头管理系统包括:

6.存储装置、取放装置以及数据采集装置;所述存储装置用于存储研磨头;所述取放装置用于将所述研磨头取出或放入所述存储装置;所述数据采集装置与所述存储装置以及所述取放装置连接,用于记录所述研磨头的至少一个管理周期,所述管理周期包括所述研磨头被所述取放装置取出所述存储装置和重新放入所述存储装置之间的时间间隔,或所述研磨头被所述取放装置放入所述存储装置和重新取出所述存储装置之间的时间间隔。

7.本发明的实施方式还提供了一种研磨头管理方法,包括:提供存储装置,其中,所述存储装置内存储有待使用的研磨头;提供取放装置,使用所述取放装置将研磨头取出或放入存储装置;提供数据采集装置,每当所述研磨头被取出所述存储装置时,所述数据采集装置记录取出所述研磨头的第一时间,每当所述研磨头被重新放入所述存储装置时,所述数据采集装置记录放入所述研磨头的第二时间。

8.本发明的实施方式相对于现有技术而言,使用取放装置取放研磨头,并利用数据采集装置自动记录研磨头在存储装置的进出动态,获取研磨头的至少一个管理周期,从而能够根据记录的时间间隔得知研磨头的本次使用时长,并可根据历史记录(即历史第一时间和历史第二时间)得知研磨头的总使用时长,避免了“人工通过纸质单记录研磨头的使用时长”的情况的发生,从而进一步减少了人力成本,且符合环保无纸化作业。

9.另外,所述存储装置包括多个存储单元,各所述存储单元分别存储各所述研磨头,所述数据采集装置还包括识别模块,所述识别模块用于识别各所述存储单元与各所述研磨头的配对信息。

10.另外,所述存储装置还包括显示模块,所述显示模块与所述数据采集装置通信连

接,用于显示各所述存储单元的存储状态。

11.另外,所述识别模块包括通信连接的第一识别模块和第二识别模块,所述第一识别模块用于识别所述存储单元与所述取放装置的配对信息,所述第二识别模块用于识别所述取放装置与所述研磨头的配对信息。

12.另外,所述数据采集装置还包括控制模块,所述控制模块与所述识别模块以及所述取放装置通信连接,所述控制模块预设有周期时限阈值,所述控制模块根据所述配对信息和所述周期时限阈值以及所述管理周期,判断所述存储单元的存储状态,并根据所述存储状态为所述取放装置指定相应的存储单元。

13.另外,所述使用所述取放装置将研磨头取出或放入之前,还包括判断所述研磨头是否需要取出或放入;判断所述研磨头是否需要取出或放入的步骤包括:在所述数据采集装置中预设存储周期时限和作业周期时限,所述存储周期时限为所述研磨头放入存储单元后再次取出的时间间隔阈值,所述作业周期时限为所述研磨头从存储单元取出作业后再重新放入存储单元的时间间隔阈值;当判断所述研磨头是否需要取出时,所述数据采集装置调取所述研磨头上一次放入存储单元的第二时间,计算所述第二时间与当下时间的间隔值,当所述间隔值大于等于所述存储周期时限时,判定所述研磨头可以取出,控制所述取放装置将所述研磨头取出;当判断所述研磨头是否需要放入时,所述数据采集装置调取所述研磨头上一次取出存储单元的第一时间,计算所述第一时间与当下时间的间隔值,当所述间隔值大于等于所述作业周期时限时,判定所述研磨头可以放入,控制所述取放装置将所述研磨头放入。

14.另外,所述存储装置包括多个存储单元,各所述存储单元分别存储各所述研磨头,当所述取放装置将所述研磨头放入存储单元时,所述数据采集装置记录所述存储单元与所述研磨头的配对信息。

15.另外,所述在判断所述研磨头是否需要取出或放入之后,在使用所述取放装置将研磨头取出或放入之前,还包括:所述数据采集装置实时统计各所述存储单元与各所述研磨头的配对信息,尚无配对信息的存储单元的存储状态标记为空;对所述标记为空的存储单元,所述数据采集装置实时计算当下时间与各存储单元的第一时间或第二时间之间的间隔值,并根据所述间隔值从小到大递增排序,所述数据采集装置根据所述排序顺序为所述取放装置顺序指定对应的存储单元。

16.另外,还包括异常作业处理步骤,当所述研磨头完成作业后,所述数据采集装置计算所述研磨头的作业完成时间与上一次取出所述存储单元的第一时间的间隔值小于所述作业周期时限时,判定此时所述研磨头出现异常作业,控制所述取放装置将所述研磨头放入存储单元,并对所述研磨头持续追踪。

附图说明

17.一个或多个实施例通过与之对应的附图中的图片进行示例性说明,这些示例性说明并不构成对实施例的限定,附图中具有相同参考数字标号的元件表示为类似的元件,除非有特别申明,附图中的图不构成比例限制。

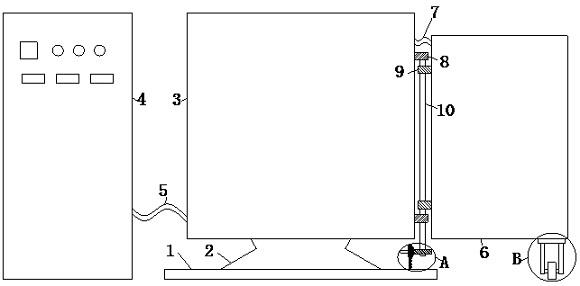

18.图1是根据本发明第一实施方式提供的研磨头管理系统的结构示意图;

19.图2是根据本发明第一实施方式提供的研磨头的工作流程结构示意图;

20.图3是根据本发明第二实施方式提供的研磨头管理方法的流程图;

21.图4是根据本发明第三实施方式提供的研磨头管理方法的流程图;

22.图5是根据本发明第四实施方式提供的研磨头管理方法的流程图;

23.图6是根据本发明第五实施方式提供的研磨头管理方法的流程图。

具体实施方式

24.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合附图对本发明的各实施方式进行详细的阐述。然而,本领域的普通技术人员可以理解,在本发明各实施方式中,为了使读者更好地理解本发明而提出了许多技术细节。但是,即使没有这些技术细节和基于以下各实施方式的种种变化和修改,也可以实现本发明所要求保护的技术方案。

25.本发明的第一实施方式涉及一种研磨头管理系统100,具体结构如图1所示,包括:

26.存储装置1、取放装置2以及数据采集装置3;存储装置1用于存储研磨头;取放装置2用于将研磨头取出或放入存储装置1;数据采集装置3用于记录研磨头的至少一个管理周期,所述管理周期包括研磨头被取放装置2取出存储装置1和重新放入存储装置1之间的时间间隔,或研磨头被取放装置2放入存储装置1和重新取出存储装置1之间的时间间隔。

27.具体的说,本实施方式中的存储装置1可以为存储柜,存储柜包括多个相互独立的存储单元,各存储单元分别存储各研磨头。值得一提的是,由于研磨头的规格有多种,因此本实施方式中存储单元的规格也为多种,以便于存储不同规格的研磨头,并可在存储柜的不同位置设置不同规格的存储单元,如第一排全部设置第一规格的存储单元,第二排全部设置第二规格的存储单元...依次类推,从而能够实际应用中更快速的找到所需规格的研磨头。可以理解的是,本实施方式并不对不同规格的存储单元在存储装置1中的设置位置作具体限定,可以根据实际需求设置不同的存储装置1。

28.在本实施方式中取放装置2可以为研磨移动支架,研磨移动支架包括用于放置研磨头的放置空间,在需要使用研磨头时,研磨移动支架移动至存储装置1的位置,并通过机械手从存储装置1内取出研磨头,放置在自身的放置空间内,然后行驶至需要使用研磨头的位置(如cmp机台处)。值得一提的是,本实施方式中的机械手包括机械手臂和与机械手臂活动连接的夹持部。研磨头上设有可与夹持部相互配合的凹槽,在取放装置2拿取研磨头的过程中,夹持部收容于研磨头上的凹槽内,有效的避免了研磨头在移动过程中从机械手上脱落,提高了研磨头管理系统100的稳定性。

29.需要说明的是,本实施方式中的数据采集装置3可以为scada(supervisory control and data acquisition)系统,即数据采集与监视控制系统。scada系统是以计算机为基础的生产过程控制与调度自动化系统,它可以对现场的运行设备进行监视和控制。也就是说,数据采集装置3可以作为中央控制器,用于控制取放装置2的运动。

30.值得一提的是,本实施方式中的存储装置1和数据采集装置3可以为同一装置,即在存储柜上设置scada;也可以为两个相互独立的装置,即数据采集装置3为与存储装置1通信连接的电子设备,该电子设备安装有scada。

31.本发明的实施方式相对于现有技术而言,使用取放装置取放研磨头,并利用数据采集装置自动记录研磨头在存储装置的进出动态,获取研磨头的至少一个管理周期,从而能够根据记录的时间间隔得知研磨头的本次使用时长,并可根据历史记录(即历史第一时

间和历史第二时间)得知研磨头的总使用时长,避免了“人工通过纸质单记录研磨头的使用时长”的情况的发生,从而进一步减少了人力成本,且符合环保无纸化作业。

32.在本实施方式中,数据采集装置3包括识别模块31,识别模块31用于识别各存储单元与各研磨头的配对信息。具体的说,识别模块31包括通信连接的第一识别模块311和第二识别模块312,第一识别模块311用于识别存储单元与取放装置2的配对信息,第二识别模块312用于识别取放装置2与研磨头的配对信息。由于存储在存储装置1内的研磨头的数量为多个,取放装置2的数量也为多个,通过此种方式,能够准确得知被取出的研磨头的身份(即知道是哪个研磨头被取出了),从而能够更准确的记录各个研磨头的使用时长。

33.更具体的,本实施方式中的第一识别模块311可以为读卡器,取放装置2上可设置rfid(射频识别标签),通过rfid和读卡器的相互配对即可得知存储单元与取放装置2的配对信息;第二识别模块312可以为二维码扫描器,研磨头上设置二维码,通过扫描二维码即可得知取放装置2与研磨头的配对信息。值得一提的是,研磨头在机台工作时,会与研磨液和水接触,导致难以得到取放装置2与研磨头的配对信息,通过在研磨头上设置二维码,有效避免了研磨液和水腐蚀二维码,从而提高了研磨头管理系统100的可靠性。

34.可以理解的是,通过取放装置2与研磨头的配对即可得知研磨头目前的实际位置,从而能够准确掌握研磨头的流向,更便于管理。

35.在一个可行的实施例中,在cmp机台需要使用研磨头时,cmp机台向数据采集装置3发送研磨头使用请求,该请求中包含所需研磨头的规格;数据采集装置3在接收到该请求后,根据所需研磨头的规格查找该研磨头在存储装置1内的存储位置,向取放装置2发送拿取指令,该拿取指令中包括所述存储位置;取放装置2接收到该指令后,移动至存储位置处,取出研磨头,并将研磨头运送至cmp机台,整个过程数据采集装置3均可通过rfid和读卡器的相互配对得知取放装置2的位置,以得知研磨头的流向。

36.值得一提的是,取放装置2还包括重力感测模块23,重力感测模块23用于感测置于取放装置2上的研磨头的重量,并将重量发送至数据采集装置3。由于研磨头在工作时会受到研磨液的侵蚀,导致研磨头的重量发生变化,通过将研磨头的重量发送至数据采集装置3,数据采集装置3可以分析该重量的研磨头是否可以正常使用,并在研磨头难以正常使用时发出警报信息,以便于工作人员及时维修或更换该研磨头,从而提高了研磨头管理系统100的可靠性。

37.请参见图1,存储装置1包括多个存储单元10,每个存储单元10均用于存储一个研磨头,且存储单元10具有多种规格。

38.在一个实施例中,存储装置1包括多个显示模块11,显示模块11与数据采集装置3通信连接,用于显示各存储单元10的存储状态。

39.在一个可行的实施例中,每个显示模块11均与一个存储单元10匹配,显示模块11在与其对应的存储单元10内存储有研磨头时发出第一颜色光、未存储有研磨头时发出第二颜色光、研磨头待取出时发出第三颜色光。具体的说,显示模块11包括第一发光单元111、第二发光单元112和第三发光单元113,第一发光单元111发出第一颜色光(如绿光),表示该存储空间内存储有研磨头;第二发光单元112发出第二颜色光(如红光),表示该存储空间内没有研磨头,可存储;第三发光单元113发出第三颜色光(如黄光),表示该存储空间内存储有研磨头,且该研磨头即将被取出。通过此种方式,能够更直观的得知存储装置1内的存储情

况。可以理解的是,本实施方式并不对显示模块11显示各存储单元10的存储状态的方式作具体限定,除上述例举的通过发出不同颜色的光显示存储单元10的不同存储状态外,还可以通过生成数据报表等形式展示每个存储单元10的存储状态等,本领域技术人员可以根据实际需求设置显示模块11的不同显示方式。

40.在一个实施例中,取放装置2还包括光线感测模块24,光线感测模块24用于感测所述第三颜色光,取放装置2还用于在光线感测模块24感测到所述第三颜色光时,移动至发出所述第三颜色光的发光模块11的位置。为了便于理解,下面对取放装置2如何取出研磨头进行具体的举例说明:

41.在cmp机台需要使用研磨头时,cmp机台向数据采集装置3发送研磨头使用请求,该请求中包含所需研磨头的规格;数据采集装置3在接收到该请求后,根据所需研磨头的规格查找该研磨头在存储装置1内的存储位置,控制所述存储位置处的第三发光单元113发光,并向取放装置2发送拿取指令;取放装置2接收到该指令后,移动至存储装置1的位置,并根据光线感测模块24移动至发出第三颜色的光的位置(即存储位置),取出研磨头,将研磨头运送至cmp机台。

42.在另一个可行的实施例中,数据采集装置3包括警报模块32,警报模块32用于在时间间隔和预设时间间隔的误差超过预设范围时发出第一警报信息,其中,所述时间间隔为所述第二时间与所述第一时间的差值。具体的说,研磨头在每次工作时的工作时长是相对稳定的(如30分钟至40分钟),若研磨头在一次工作时工作的时长较低或较高(如工作2分钟或工作80分钟),则表明该研磨头可能出现异常或使用该研磨头的cmp机台出现异常,通过在此时发送警报信息,可以及时检测研磨头或cmp机台是否处于异常状态,从而进一步提高了研磨头管理系统的可靠性。需要说明的是,本实施方式并不对预设时间间隔和预设范围的大小做具体限定,可以根据实际应用设置不同大小的预设时间间隔和预设范围。

43.在另一个可行的实施例中,数据采集装置3包括警报模块32,数据采集装置3还用于在时间间隔和预设时间间隔的误差超过预设范围时,记录与所述时间间隔对应的研磨头为异常使用,其中,所述时间间隔为所述第二时间与所述第一时间的差值;警报模块32用于在数据采集装置3记录同一研磨头为异常使用的次数超过第一预设次数时,发送第一警报信息。具体的说,研磨头在每次工作时的工作时长是相对稳定的(如30分钟至40分钟),若研磨头在一次工作时工作的时长较低或较高(如工作2分钟或工作80分钟),则表明该研磨头可能出现异常,此时记录一次研磨头为异常使用,在记录第一预设次数(如3次、4次等)的异常使用后,警报模块32发送第一警报信息,能够提高判断研磨头为异常的准确率,进一步提供研磨头管理系统100的稳定性。需要说明的是,本实施方式并不对第一预设次数的大小做具体限定,可以根据实际需求设置。

44.在另一个可行的实施例中,数据采集装置3还用于在所述时间间隔与预设时间间隔的误差未超过预设范围时,记录与所述时间间隔对应的研磨头为正常使用;警报模块32还用于在数据采集装置3记录同一研磨头为正常使用的次数超过第二预设次数时,发送第二警报信息。具体的说,研磨头为非一次性耗材,因此需要及时清洁或更换,以待下次使用,通过在研磨头正常使用多次(如4次、5次等)后发送第二警报信息,以便于及时清洁或更换研磨头。

45.进一步的,数据采集装置3还可以记录每个研磨头的清洁次数,以便于在清洁次数

到达阈值时及时更换研磨头。

46.进一步的,数据采集装置3还可以记录每个研磨头在每次清洁时的清洁时长。

47.在另一个可行的实施例中,数据采集装置3还用于记录每个研磨头的使用次数,并根据所述第一时间、所述第二时间和所述使用次数记录每个研磨头的总使用时长;所述警报模块还用于在研磨头的总使用时长超过预设时长时,发送第三警报信息。具体的说,研磨头为非一次性耗材,在使用一定时长(如10个小时)后需要及时更换,以确保研磨头的性能,因此通过此种方式能够提醒工作人员及时更换研磨头,从而进一步提高研磨头管理系统100的可靠性。

48.值得一提的是,数据采集装置3还包括控制模块33,控制模块33与识别模块31以及取放装置2通信连接,控制模块33预设有周期时限阈值,控制模块33根据所述配对信息和所述周期时限阈值以及所述管理周期,判断存储单元10的存储状态,并根据所述存储状态为取放装置2指定相应的存储单元10。通过此种方式,能够使研磨头的取放更加有序,从而进一步提高研磨头管理系统的可靠性。

49.在一个可行的实施例中,每当所述研磨头被取出存储装置1时,数据采集装置3记录取出所述研磨头的第一时间,每当所述研磨头被重新放入存储装置1时,数据采集装置3记录放入所述研磨头的第二时间。此外,数据采集装置3还会实时统计各存储单元10与各研磨头的配对信息,尚无配对信息的存储单元10的存储状态标记为空;对所述标记为空的存储单元10,数据采集装置3实时计算当下时间与各存储单元的第一时间或第二时间之间的间隔值,并根据所述间隔值从小到大递增排序,数据采集装置3根据所述排序顺序为取放装置顺序指定对应的存储单元10。

50.为了便于理解,下面以间隔值为当下时间与各存储单元的第一时间的间隔值为例,对本实施方式中如何为取放装置指定相应的存储单元进行具体的举例说明:

51.假设有5个存储状态标记为空的存储单元a-存储单元e,这五个存储单元10内的研磨头被取出的时间(即第一时间)分别为:12:00、13:00、14:00、15:00、16:00,当下时间为17:00,则当下时间与存储单元a-存储单元e的第一时间之间的间隔值分别为:5小时、4小时、3小时、2小时、1小时,则为取放装置指定的存储单元为间隔值最大的存储单元a,取放装置将刚下机的研磨头放入存储单元a中。

52.需要说明的是,研磨头作业分为研磨头上机作业和研磨头保养,无论是研磨头上机作业还是研磨头保养均会有一个预设的作业时长。也就是说,控制模块33内存储的周期时限阈值包括存储周期时限和作业周期时限:存储周期时限为研磨头放入存储单元10后再次取出的时间间隔阈值,作业周期时限为研磨头从存储单元10取出作业后再重新放入存储单元10的时间间隔阈值。

53.在另一个可行的实施例中,研磨头的整个流向为:从存储单元10内取出->上机作业->下机放入存储单元->保养。具体的说,研磨头在上机使用一段时间(即一个作业周期时限,一般为一个月)后便会下机,下机后直接将研磨头送入存储单元,然后根据人力安排,将下机未保养的研磨头取出保养,然后再送入存储单元。由于研磨头被取出时会记录第一时间,该研磨头被再次放入时会记录第二时间,通过第一时间与第二时间的差值即可得知研磨头的本次工作时长,通过将本次工作时长与作业周期时限作比较,在发现本次工作时长小于作业周期时限时,判定此时研磨头出现异常作业,控制取放装置2将研磨头放入存储单

元10,并对所述研磨头持续追踪,能够在第一时间发现该研磨头存在的问题,以及时保养或维修该研磨头,从而进一步提高了研磨头管理系统100的可靠性。

54.在另一个可行的实施例中,如图2所示,第一颗从机台下机的研磨头(a)先放在事先准备好的取放装置2内(取放装置2未放置其他研磨头),并通过二维条码配对(即存储装置1扫描研磨头上的二维码),将研磨头(a)放入存储装置1内的指定位置存储;接下来研磨头(w)就可以上机台作业,研磨头(b)可下机放回原研磨头(w)的取放装置,并通过二维码配对,将研磨头(b)放入存储装置1内的指定位置存储;此时研磨头(x)就可以上机台作业...依次类推,依序完成研磨头(a)(b)(c)(d)与(w)(x)(y)(z)工作交换,即研磨头(a)(b)(c)(d)下机存储,研磨头(w)(x)(y)(z)替换研磨头(a)(b)(c)(d)上机作业,并完成与存储装置1的新的配对。

55.值得一提的是,在研磨头的上机作业中,机台上也可以设置有二维码扫描器,从而能够记录从存储装置1取出的研磨头具体到了哪个机台进行作业,这样在进行研磨头的故障分析时,可以将研磨头的异常与机台情况匹配起来,使得异常分析更为精准,从而进一步提高了研磨头系统100的可靠性。

56.本发明的第二实施方式涉及一种研磨头管理方法,本实施方式的具体流程如图3所示,包括:

57.s201:提供存储装置。

58.具体的说,存储装置内存储有待使用的研磨头,存储装置可以为存储柜,存储柜包括多个相互独立的存储单元,且每个存储单元均用于存储一个研磨头。值得一提的是,由于研磨头的规格有多种,因此本实施方式中存储单元的规格为多种,以便于存储不同规格的研磨头

59.s202:提供取放装置。

60.具体的说,本实施方式中取放装置可以为研磨移动支架,研磨移动支架包括用于放置研磨头的放置空间,在需要使用研磨头时,研磨移动支架能够自动移动至存储装置的位置,并通过机械手从存储装置内取出研磨头,放置在自身的放置空间内,然后自动行驶至需要使用研磨头的位置(如cmp机台处)。

61.s203:提供数据采集装置,每当研磨头被取出存储装置时,数据采集装置记录取出研磨头的第一时间,每当研磨头被重新放入存储装置时,数据采集装置记录放入研磨头的第二时间。

62.具体的说,在cmp机台需要使用研磨头时,cmp机台向数据采集装置发送研磨头使用请求,该请求中包含所需研磨头的规格;数据采集装置在接收到该请求后,根据所需研磨头的规格查找该研磨头在存储装置内的存储位置,向取放装置发送拿取指令,该拿取指令中包括所述存储位置;取放装置接收到该指令后,移动至存储位置处,取出研磨头,此时记录第一时间;在cmp机台工作完成后,取放装置将研磨头放回存储装置,此时记录第二时间。

63.本发明的实施方式相对于现有技术而言,通过设置存储装置存储研磨头,能够根据存储装置内的存储情况准确得知可使用的研磨头数量,以便于管理;通过设置取放装置,能够在cmp机台需要研磨头时自动从存储装置内取出研磨头,在cmp机台结束工作后自动将研磨头再次放入存储装置内,避免了人工拿取或放回研磨头,节省了人力成本;通过设置数据采集装置,能够自动记录研磨头被取出时的第一时间和放回存储装置时的第二时间,从

而能够根据第一时间和第二时间得知研磨头的本次使用时长,并可根据历史记录(即历史第一时间和历史第二时间)得知研磨头的总使用时长,避免了“人工通过纸质单记录研磨头的使用时长”的情况的发生,从而进一步减少了人力成本,且符合环保无纸化作业。

64.本发明的第三实施方式涉及一种研磨头管理方法,本实施方式是在第二实施方式的基础上做了进一步的改进,具体改进之处在于,在本实施方式中,所述使用所述取放装置将研磨头取出或放入之前,还包括判断所述研磨头是否需要取出或放入。通过此种方式,能够使得研磨头管理方法更加自动化与智能化,从而减少了人力成本。

65.本实施方式的具体流程图如图4所示,包括以下步骤:

66.s301:提供存储装置。

67.s302:提供取放装置。

68.s303:提供数据采集装置,每当研磨头被取出存储装置时,数据采集装置记录取出研磨头的第一时间,每当研磨头被重新放入存储装置时,数据采集装置记录放入研磨头的第二时间。

69.s304:在数据采集装置中预设存储周期时限和作业周期时限。

70.具体的说,所述存储周期时限为所述研磨头放入存储单元后再次取出的时间间隔阈值,所述作业周期时限为所述研磨头从存储单元取出作业后再重新放入存储单元的时间间隔阈值。本实施方式并不对存储周期时限和作业周期时限的大小作具体限定,可以根据不同需求设置合适的存储周期时限和作业周期时限。

71.s305:当判断研磨头是否需要取出时,数据采集装置调取研磨头上一次放入存储单元的第二时间,计算第二时间与当下时间的间隔值,当间隔值大于等于存储周期时限时,判定研磨头可以取出,控制取放装置将所述研磨头取出。

72.具体的说,本实施方式中的研磨头在下机后会直接放入存储装置中,然后根据人力安排,将下机未保养的研磨头取出保养,然后再送入存储装置,可以理解的是,放入存储装置内的未保养的研磨头在预设时间内会从存储装置内取出进行保养,因此,当第二时间与当下时间的间隔值大于等于存储周期时限时,则表明研磨头已经保养完毕,此时可以取出该研磨头再次使用。

73.s306:当判断研磨头是否需要放入时,数据采集装置调取研磨头上一次取出存储单元的第一时间,计算第一时间与当下时间的间隔值,当间隔值大于等于作业周期时限时,判定研磨头可以放入,控制取放装置将研磨头放入。

74.具体的说,研磨头正常上机工作的时长一般是一个作业周期时限,当研磨头的工作时长小于该作业周期时限时,则表明研磨头工作异常,需要及时保养或维修,因此,当间隔值大于等于作业周期时限时,表明该研磨头工作正常,即可判定研磨头可以放入,控制取放装置将研磨头放入。

75.值得一提的是,当所述取放装置将所述研磨头放入存储单元时,所述数据采集装置还会记录所述存储单元与所述研磨头的配对信息。由于存储在存储装置内的研磨头的数量为多个,取放装置的数量也为多个,通过此种方式,能够准确得知被放入的研磨头的身份(即知道是哪个研磨头被放入了),从而能够更准确的记录各个研磨头的使用时长。

76.本实施方式的步骤s301至步骤s303和第二实施方式的步骤s201至步骤s203类似,为了避免重复,此处不再赘述。

77.本发明的实施方式相对于现有技术而言,通过设置存储装置存储研磨头,能够根据存储装置内的存储情况准确得知可使用的研磨头数量,以便于管理;通过设置取放装置,能够在cmp机台需要研磨头时自动从存储装置内取出研磨头,在cmp机台结束工作后自动将研磨头再次放入存储装置内,避免了人工拿取或放回研磨头,节省了人力成本;通过设置数据采集装置,能够自动记录研磨头被取出时的第一时间和放回存储装置时的第二时间,从而能够根据第一时间和第二时间得知研磨头的本次使用时长,并可根据历史记录(即历史第一时间和历史第二时间)得知研磨头的总使用时长,避免了“人工通过纸质单记录研磨头的使用时长”的情况的发生,从而进一步减少了人力成本,且符合环保无纸化作业。

78.本发明的第四实施方式涉及一种研磨头管理方法,本实施方式是在第二实施方式的基础上做了进一步的改进,具体改进之处在于,在本实施方式中,进一步限定了取放装置需要将研磨头放入存储装置时,如何为取放装置指定对应的存储单元。

79.本实施方式的具体流程如图5所示,包括以下步骤:

80.s401:提供存储装置。

81.s402:提供取放装置。

82.s403:提供数据采集装置,每当研磨头被取出存储装置时,数据采集装置记录取出研磨头的第一时间,每当研磨头被重新放入存储装置时,数据采集装置记录放入研磨头的第二时间。

83.s404:数据采集装置实时统计各存储单元与各研磨头的配对信息,尚无配对信息的存储单元的存储状态标记为空。

84.s405:数据采集装置对标记为空的存储单元,实时计算当下时间与各存储单元的第一时间或第二时间之间的间隔值,并根据间隔值从小到大递增排序,数据采集装置根据排序顺序为取放装置顺序指定对应的存储单元。

85.具体的说,假设有5个存储状态标记为空的存储单元a-存储单元e,这五个存储单元10内的研磨头被取出的时间(即第一时间)分别为:12:00、13:00、14:00、15:00、16:00,当下时间为17:00,则当下时间与存储单元a-存储单元e的第一时间之间的间隔值分别为:5小时、4小时、3小时、2小时、1小时,则为取放装置指定的存储单元为间隔值最大的存储单元a,取放装置将刚下机的研磨头放入存储单元a中。

86.本实施方式的步骤s401至步骤s403和第二实施方式的步骤s201至步骤s203类似,为了避免重复,此处不再赘述。

87.具体的说,本实施方式中的警报信息可以为响铃、亮红灯等,并不对警报信息的种类做具体限定。

88.本发明的实施方式相对于现有技术而言,通过设置存储装置存储研磨头,能够根据存储装置内的存储情况准确得知可使用的研磨头数量,以便于管理;通过设置取放装置,能够在cmp机台需要研磨头时自动从存储装置内取出研磨头,在cmp机台结束工作后自动将研磨头再次放入存储装置内,避免了人工拿取或放回研磨头,节省了人力成本;通过设置数据采集装置,能够自动记录研磨头被取出时的第一时间和放回存储装置时的第二时间,从而能够根据第一时间和第二时间得知研磨头的本次使用时长,并可根据历史记录(即历史第一时间和历史第二时间)得知研磨头的总使用时长,避免了“人工通过纸质单记录研磨头的使用时长”的情况的发生,从而进一步减少了人力成本,且符合环保无纸化作业。

89.本发明的第五实施方式涉及一种研磨头管理方法,本实施方式是在第二实施方式的基础上做了进一步的改进,具体改进之处在于,在本实施方式中,还包括异常作业处理步骤,当所述研磨头完成作业后,所述数据采集装置计算所述研磨头的作业完成时间与上一次取出所述存储单元的第一时间的间隔值小于所述作业周期时限时,判定此时所述研磨头出现异常作业,控制所述取放装置将所述研磨头放入存储单元,并对所述研磨头持续追踪。

90.本实施方式的具体流程如图6所示,包括以下步骤:

91.s501:提供存储装置。

92.s502:提供取放装置。

93.s503:提供数据采集装置,每当研磨头被取出存储装置时,数据采集装置记录取出研磨头的第一时间,每当研磨头被重新放入存储装置时,数据采集装置记录放入研磨头的第二时间。

94.s504:当研磨头完成作业后,数据采集装置计算研磨头的作业完成时间与上一次取出存储单元的第一时间的间隔值小于作业周期时限时,判定此时研磨头出现异常作业,控制取放装置将研磨头放入存储单元,并对研磨头持续追踪。

95.具体的说,研磨头正常上机工作的时长一般是一个作业周期时限,当研磨头的工作时长小于该作业周期时限时,则表明研磨头工作异常,因此,控制取放装置将研磨头放入存储单元,并对研磨头持续追踪,能够在第一时间发现该研磨头存在的问题,以及时保养或维修该研磨头,从而进一步提高了研磨头管理方法的可靠性。

96.值得一提的是,本实施方式还会记录研磨头出现异常作业的次数,在研磨头异常作业的次数超过预设次数时,可以暂时不控制取放装置将该研磨头放入存储单元,而是直接对该研磨头进行故障分析,以及时维修、保养甚至替换该研磨头。可以理解的是,本实施方式并不对预设次数的大小做具体限定,优选为三次,可以根据实际需求设置。

97.本发明的实施方式相对于现有技术而言,通过设置存储装置存储研磨头,能够根据存储装置内的存储情况准确得知可使用的研磨头数量,以便于管理;通过设置取放装置,能够在cmp机台需要研磨头时自动从存储装置内取出研磨头,在cmp机台结束工作后自动将研磨头再次放入存储装置内,避免了人工拿取或放回研磨头,节省了人力成本;通过设置数据采集装置,能够自动记录研磨头被取出时的第一时间和放回存储装置时的第二时间,从而能够根据第一时间和第二时间得知研磨头的本次使用时长,并可根据历史记录(即历史第一时间和历史第二时间)得知研磨头的总使用时长,避免了“人工通过纸质单记录研磨头的使用时长”的情况的发生,从而进一步减少了人力成本,且符合环保无纸化作业。

98.本领域的普通技术人员可以理解,上述各实施方式是实现本发明的具体实施例,而在实际应用中,可以在形式上和细节上对其作各种改变,而不偏离本发明的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。