1.本发明涉及气化炉技术领域,具体为一种除焦油生物质气化炉。

背景技术:

2.生物物质气化炉的是一种用于制造秸秆燃气的气炉,属于绿色新能源,这种气化炉以农作物秸秆、林木废材以及食用菌渣等生物质为原料,通过限氧燃烧,产生可供燃烧的气体,例如氢气、甲烷等,是用于各个领域。

3.现有的上吸式生物质气化炉,生物质原料从气化炉的上端加入,下端通入氧气,氧气从灰渣向上排出,经过灰渣室的预加热,向上流动,与炭反应,发生氧化反应,产生热量以及一氧化碳和二氧化碳,此时氧化区的温度高达1000

‑

1200摄氏度,这些带高温的热气流向上流动,与炭、水蒸气发生还原反应,吸热,温度降低,温度范围在700

‑

900摄氏度,产生一氧化碳、二氧化碳和氢气,热气流继续上升,加热秸秆,使其裂解,产生炭、氢气、水蒸气、一氧化碳、二氧化碳、甲烷、焦油等物质,此时温度范围在400

‑

600摄氏度,炭会下落,而热气流上升至干燥区,与刚刚投入的秸秆换热,使得秸秆干燥,排出内部水分,此时干燥区的温度范围在100

‑

300摄氏度之间,由于焦油在200摄氏度以下,会从气态变成液态,液态的焦油具有一定的吸附性,吸附在秸秆上,当上方的秸秆下落时,由于液态焦油吸附,所以会吸收热量转化为气态,使得秸秆用于干燥的热能造成浪费,并且焦油会一直在干燥区在气相与液相之间转换,浪费热能,造成干燥效率降低,同时焦油的存在容易在排气管道内部粘黏堵塞,影响排气效率。

技术实现要素:

4.针对背景技术中提出的现有生物质气化炉在使用过程中存在的不足,本发明提供了一种除焦油生物质气化炉,具备除焦油、减少热能浪费、提高干燥效率,避免管道堵塞,提高排气效率的优点,解决了上述背景技术中提出的问题。

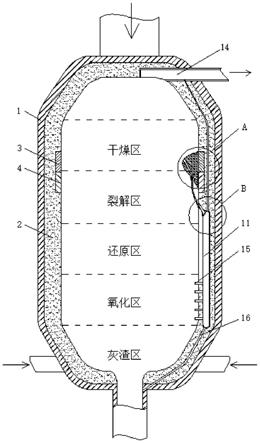

5.本发明提供如下技术方案:一种除焦油生物质气化炉,包括气化炉体,所述气化炉体的内部主要分为五个区域,从上到下分别是干燥区、裂解区、还原区、氧化区以及最底部的灰渣区,所述气化炉体的内部固定安装有内衬,所述内衬的内部位于干燥区以及裂解区的中部偏上位置区域安装有上极板、下极板,所述上极板中正极板内侧安装有上连沉积块,所述下极板上安装有下连沉积块,所述上连沉积块的底部设有引流板,所述引流板与内衬接触的底部设有导流口,所述引流板顶部侧壁与上连沉积块的下表面之间留有间隙,所述导流口连通到焦油腔内部,所述焦油腔设置在内衬的内侧壁,所述焦油腔的轴向长度从导流口处一直延伸至氧化区的底部,所述焦油腔的顶部设有气流管道,所述气化炉体的顶部设有排气管,所述排气管用于排出气化炉体内可燃气体,所述气流管道的另一端连通到排气管内部,所述焦油腔靠近氧化去的一侧设有导热块,所述导热块的导热性能良好,所述焦油腔的底部安装有排渣口,所述排渣口的另一端延伸至气化炉体的底部灰渣出口处。

6.优选的,所述上极板位于下极板的上方,且上极板、下极板分别各设有两块,两块

所述上极板分为正负极分别与电源的正负极相连,两块所述上极板关于气化炉体的横向轴心线对称,两块所述下极板与上极板相同,且两块下极板关于气化炉体的纵向轴心线对称,所述上极板、下极板的形状大小相同。

7.优选的,所述上连沉积块的形状从纵剖面看与山丘相同,所述上连沉积块的波峰朝向气化炉体的轴心线处,所述上连沉积块的上弧面倾斜方向朝向气化炉体轴心线,所述内衬的下弧面倾斜方向朝向气化炉体的侧壁,所述上连沉积块的上弧面倾斜角度小于下弧面的倾斜角度,所述上连沉积块的上方与上极板之间连通,且上连沉积块与下极板之间不连通,所述上连沉积块的上弧面靠近波峰的处开设有第一过流孔,所述第一过流孔的另一端连通到上连沉积块的下弧面底部。

8.优选的,所述下连沉积块上开设有第二过流孔,所述下连沉积块的形状与上连沉积块的形状相同,所述上连沉积块、下连沉积块之间通过绝缘层连接,所述第二过流孔的位置形状与第一过流孔相同,所述下连沉积块仅与下极板之间连接,且下连沉积块与上极板之间存在空隙。

9.优选的,所述引流板的形状为中部以下向外凸起、顶部向内凸起的流线型板块。

10.优选的,所述引流板、焦油腔的弧长等于上极板加下极板的弧长减去一个重叠区域的弧长,所述焦油腔与导流口接口处安装有防回流块,所述防回流块为凸起面朝向远离气化炉体圆心的一侧,且防回流块的底端与焦油腔靠近气化炉体圆心的一侧之间留有间隙。

11.本发明具备以下有益效果:

12.1、本发明通过在气化炉的内衬中设置极板,利用高压电流在极板之间形成高压电场,使得焦油气体产生电离,电离后的焦油气体带负电,在电场作用下向正极板流动,由于正极板上安装有用于引流的沉积块,焦油微粒聚集在沉积块表面聚集,放出电荷,变成中性微粒,在引流板以及导流口的作用下,焦油大颗粒收集在焦油腔,有效地避免了焦油气体在干燥区形成气液相变循环,造成热量浪费,同时避免了后续焦油在排气管中堵塞粘黏,提高了排气效率以及热利用效果。

13.2、本发明通过延长焦油腔的长度,然后利用导热块将氧化区的热量传递到焦油腔,使得焦油在1000摄氏度的热量影响下裂解,从而产生可燃气体,将可燃气体通过气流管道排到排气管中排走,固体灰渣再排到炉内灰渣区用于预热空气,从根本上解决了焦油的收集利用问题,增加了可燃气体的产量,提高了热利用率。

附图说明

14.图1为本发明结构示意图;

15.图2为本发明图1中a处结构示意图;

16.图3为本发明沉积块的俯视结构示意图;

17.图4为本发明图1中b处结构示意图。

18.图中:1、气化炉体;2、内衬;3、上极板;4、下极板;5、上连沉积块;6、第一过流孔;7、下连沉积块;8、第二过流孔;9、引流板;10、导流口;11、焦油腔;12、防回流块;13、气流管道;14、排气管;15、导热块;16、排渣口。

具体实施方式

19.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

20.请参阅图1

‑

4,一种除焦油生物质气化炉,包括气化炉体1,气化炉体1的上方设有用于投放秸秆的入料口,气化炉体1的下方有用于排渣的灰渣出料口,气化炉体1的内部主要分为五个区域,从上到下分别是干燥区、裂解区、还原区、氧化区以及最底部的灰渣区,气化炉体1的底部位于灰渣区的两侧设有入气孔,向内部排入新鲜氧气,用于氧化区的氧化反应,气化炉体1的内部固定安装有内衬2,内衬2的材料为具有一定保温效果的耐火材料,内衬2的内部位于干燥区以及裂解区的中部偏上位置区域安装有上极板3、下极板4,上极板3位于下极板4的上方,且上极板3、下极板4分别各设有两块,两块上极板3分为正负极分别与电源的正负极相连,两块上极板3关于气化炉体1的横向轴心线对称,两块下极板4与上极板3相同,且两块下极板4关于气化炉体1的纵向轴心线对称,上极板3、下极板4的形状大小相同,因此上极板3、下极板4之间会有重合区域,重合区域的形成是为了避免死角形成,使得上极板3、下极板4之间电场连接处的电场上下密度增强,两个上极板3以及两个下极板4之间会分别形成电场,上下电场之间的交叉形成网格,以保证从裂解区到干燥区的所有焦油必须通过电场,由于焦油气体在高压电场作用下会发生电离,电离后的大部分焦油微粒会带负电荷,带负电的焦油微粒在正极板聚集,字符在正极板表面,然后放处电荷,形成中性油粒,中性的焦油微粒在正极板聚集成大颗粒焦油粒,在重力作用下滴落,上极板3中正极板内侧安装有上连沉积块5,上连沉积块5的形状从纵剖面看与山丘相同,上连沉积块5的波峰朝向气化炉体1的轴心线处,上连沉积块5的上弧面倾斜方向朝向气化炉体1轴心线,内衬2的下弧面倾斜方向朝向气化炉体1的侧壁,上连沉积块5的上弧面倾斜角度小于下弧面的倾斜角度,上连沉积块5的上方与上极板3之间连通,且上连沉积块5与下极板4之间不连通,上连沉积块5的上弧面靠近波峰的处开设有第一过流孔6,第一过流孔6的另一端连通到上连沉积块5的下弧面底部,对上下弧面的角度设定,下弧面倾斜角度大是为了加快聚集从下弧面上流到底部,加快聚集焦油,上弧面角度较小是为了使得上弧面的焦油聚集颗粒缓慢准确的从第一过流孔6处流到下弧面底部,避免流动过快从波峰处流到下弧面,由于在干燥层以及裂解层会有秸秆,秸秆接触到上连沉积块5表面的焦油颗粒,使得焦油颗粒粘附,利用波峰的凸起来顶起秸秆,避免秸秆与上下弧面接触,下极板4上安装有下连沉积块7,下连沉积块7的形状与上连沉积块5的形状相同,上连沉积块5、下连沉积块7之间通过绝缘层连接,下连沉积块7上开设有第二过流孔8,第二过流孔8的位置形状与第一过流孔6相同,下连沉积块7仅与下极板4之间连接,且下连沉积块7与上极板3之间存在空隙,上连沉积块5的底部设有引流板9,引流板9的形状为中部以下向外凸起、顶部向内凸起的流线型板块,外侧弧线流畅,便于热气流的上升,内部向下引导,便于上连沉积块5下弧面的焦油滴落在引流板9内部被引导向下流动,引流板9与内衬2接触的底部设有导流口10,引流板9顶部侧壁与上连沉积块5的下表面之间留有间隙,导流口10连通到焦油腔11内部,焦油腔11设置在内衬2的内侧壁,引流板9、焦油腔11的弧长等于上极板3加下极板4的弧长减去一个重叠区域的弧长,焦油腔11的轴向长度从导流口10处一直延伸至氧化区的底部,焦油腔11与导流口10接

口处安装有防回流块12,防回流块12为凸起面朝向远离气化炉体1圆心的一侧,且防回流块12的底端与焦油腔11靠近气化炉体1圆心的一侧之间留有间隙,焦油腔11的顶部设有气流管道13,气化炉体1的顶部设有排气管14,排气管14用于排出气化炉体1内可燃气体,气流管道13的另一端连通到排气管14内部,焦油腔11靠近氧化去的一侧设有导热块15,导热块15的导热性能良好,导热块15将氧化区的温度部分传递到焦油腔11内部,由于氧化区温度高,高温用于焦油腔11内部焦油裂解,焦油裂解会产生气体,气体向气流管道13处流动,防回流块12的存在有防止气流从导流口10处流出效果,避免气流影响上连沉积块5处的焦油颗粒向焦油腔11内部流动,焦油腔11的底部安装有排渣口16,排渣口16的另一端延伸至气化炉体1的底部灰渣出口处,避免焦油腔11内部与外界接触,导致温度散失,焦油裂解后的剩余温度最终回到灰渣区,用于预热空气以及加热氧化去,由于焦油高温裂解后会产生可燃气体氢气和甲烷,因此既能够将焦油有效地收集,避免焦油在排气管道中粘黏,导致管道堵塞,提高了同时利用氧化层的高温裂解焦油腔11内部的焦油,从而增加了可燃气体的产量,从根本上解决了焦油产生带来的资源浪费问题,从而避免焦油在干燥区形成气

‑

液

‑

气循环流,导致热量浪费情况的发生,提高了热利用效率。

21.本发明的使用方法如下:

22.未干燥的秸秆从气化炉体1的上端投放,氧气从气化炉体1的底部排入,气体经灰渣区预热,在氧化区氧化,形成可燃气体,可燃气体上流在还原区发生还原反应产生可燃气体,带高温的可燃气体在裂解区高温裂解秸秆,热气流继续上升在干燥区干燥秸秆,干燥后的秸秆在裂解区裂解,然后可燃气体从排气管14排出,灰渣从气化炉体1的底部排出,此时热气流在流经上极板3、下极板4形成的网格高压电场时,焦油气体发生电离带负电,带负电的焦油微粒在电场力作用下,向上极板3、下极板4中的正极板运动,然后落在上连沉积块5的表面,落在上连沉积块5表面的负电焦油微粒放电,变成中性微粒,聚集之后在重力作用下滴落,滴落的焦油大颗粒,分别从第一过流孔6,以及引流板9的引导作用下焦油腔11内部流动,焦油腔11内部的焦油在重力作用下向下流动,导热块15将氧化区的部分热量导入焦油腔11内部,用于焦油裂解,产生的可燃气体从气流管道13处流动到排气管14中排出,灰渣从排渣口16处排到灰渣区。

23.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

24.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。