1.本发明涉及炼焦荒煤气的余热回收装置,特别涉及一种炼焦炉上升管换热器。

背景技术:

2.焦炉余热除了炉体表面散热外,主要由以下三部分组成:(1)从焦炉炭化室推出的 950℃~1050℃红焦带出的高温余热,约占焦炉支出热的37.52%;(2)650~800℃的荒煤气带出的中温余热,占焦炉支出热约33.76%;(3)260℃焦炉烟道废气带出低温余热,约占焦炉支出热的18.15%。目前红焦及烟道废气余热均有成熟的回收技术,而对于650~800℃的荒煤气余热,目前通用的工艺流程:先在桥管和集气管喷洒循环氨水与荒煤气直接接触,靠循环氨水大量汽化,使荒煤气急剧降温至80~85℃,降温后的荒煤气在初冷器中再用冷却水间接冷却至25℃,氨水经冷却和除焦油后循环使用。在该工艺过程中,荒煤气中所含有的大量热能被冷却氨水带走,冷却后的氨水通过蒸发脱氨后排放,在消耗大量氨水增加生产成本的同时,荒煤气余热资源无法回收而损失掉。因此,荒煤气带出显热的回收,对焦化厂节能降耗提高经济效益具有非常重要的作用。

3.焦炉荒煤气余热回收技术从20世纪80年代开始被研究,但由于荒煤气的热物性特点及焦炉生产的安全性问题,荒煤气的余热回收一直进展不顺。总结起来有以下几点技术关键或者说难点:(1)荒煤气温度低于一定值容易石墨沉积、焦油析出,粘结结焦严重,造成内壁空间缩小、传热系数降低;(2)耐压运行,传热介质温升不高;(3)在余热回收的过程中,换热工质易泄露,影响炭化室安全。

4.现有一些荒煤气上升管换热器,主要是外夹套或外盘管结构的水工质、导热油、氮气等传热介质的,但这些技术的特点都是上升管换热器的换热介质运行压力高,吸热后温升小,最终系统产生的水蒸汽压力低温度低,属于低品位热源,利用价值低。

技术实现要素:

5.本发明的目的是提供一种炼焦炉上升管换热器,其能够克服现有技术的不足,回收荒煤气余热效率高,降低冷却氨水用量,同时能避免上升管换热装置的结焦及腐蚀。

6.实现本发明目的的技术方案是:本发明具有用于荒煤气流通的筒体,筒体的上端设有用于与焦炉荒煤气桥管相连接的上法兰,筒体的下端设有用于与焦炉荒煤气上升管底座相连接的下法兰;筒体内还设有内部流通换热介质的内换热组件,以及用于将内换热组件固定设置在筒体内的支撑限位组件;所述内换热组件的换热介质出口和换热介质进口均伸出筒体。其中换热介质优选熔融盐,也可选择其他换热介质。

7.上述内换热组件包括单层的螺旋盘管,螺旋盘管的进口即为换热介质进口,螺旋盘管的出口即为换热介质出口。

8.作为优化变形设计,上述内换热组件包括至少两层的螺旋盘管,各层螺旋盘管为同一个螺旋中心线;各层螺旋盘管连接相通并仅形成一个进口和一个出口;进口即为换热介质进口,出口即为换热介质出口。

9.相邻的螺旋盘管之间设有多根沿螺旋中心线圆周分布的定位圆管;定位圆管用于固定连接相邻的螺旋盘管。

10.上述筒体的外部设有保温防护层。保温防护层采用耐高温隔热材料层用于隔热防烫。

11.上述支撑限位组件包括承托主体;所述承托主体固定连接在筒体的内壁上且位于内换热组件的下方用于承托住内换热组件;所述承托主体上固定设有第一限位卡板;所述第一限位卡板卡设在相邻两层的螺旋盘管之间的空隙内。

12.上述承托主体上还设有第一限位挡板;所述第一限位挡板位于最外层的螺旋盘管的外部,且用于限制内换热组件沿筒体的径向移动。

13.上述支撑限位组件还包括上部限位;所述上部限位包括连接体,连接体固定连接在筒体的内壁上且位于内换热组件的上方;所述连接体上设有第二限位卡板;所述第二限位卡板卡设在相邻两层的螺旋盘管之间的空隙内。

14.上述连接体上还设有第二限位挡板;所述第二限位挡板位于最外层的螺旋盘管的外部,且用于限制内换热组件沿筒体的径向移动。

15.作为变形设计,上述支撑限位组件还包括上部限位;所述上部限位包括连接体,连接体固定连接在筒体的内壁上且位于内换热组件的上方;连接体上设有吊装钢丝;吊装钢丝与内换热组件的上端固定连接。

16.上述上法兰为金属件或陶瓷件,和/或下法兰为金属件或陶瓷件。

17.上述筒体的内壁上涂覆有耐火隔热层。

18.本发明具有积极的效果:(1)本发明利用熔盐对荒煤气的余热进行回收,因为熔盐运行为常压运行,因此能够增加换热器寿命;同时因为熔盐温升高(580℃),熔盐与水换热能产生高温高压蒸汽,是高品质热源。

19.(2)本发明利用支撑限位组件,能够起到内部换热组件的支撑作用的,同时相邻的螺旋盘管之间的定位圆管能够卡住螺旋盘管防止内部换热组件震动。

20.(3)本发明能够降低冷却氨水用量(因为熔盐的吸热量大),同时能避免上升管换热装置的结焦及腐蚀。

21.(4)本发明在荒煤气的中温余热段利用熔盐比利用水的余热回收效率可以提高1 倍。

22.(5)本发明通过第一限位卡板、第二限位卡板、第一限位挡板和第二限位挡板能够进一步对内换热组件的限位固定,有效防止内换热组件的晃动。

附图说明

23.为了使本发明的内容更容易被清楚地理解,下面根据具体实施例并结合附图,对本发明作进一步详细的说明,其中

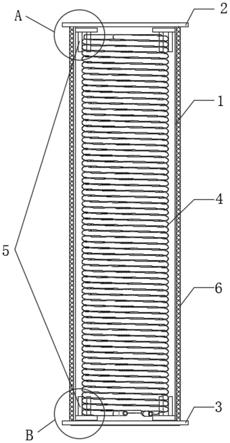

24.图1为本发明实施例1的结构示意图;

25.图2为图1中a处的放大图;

26.图3为图1中b出的放大图;

27.图4为本发明中内换热组件的结构示意图;

28.图5为本发明中内换热组件的俯视图;

29.图6为本发明实施例2的结构示意图。

具体实施方式

30.(实施例1)

31.见图1至图5,本发明具有用于荒煤气流通的筒体1,筒体1的上端设有用于与焦炉荒煤气桥管相连接的上法兰2,筒体1的下端设有用于与焦炉荒煤气上升管底座相连接的下法兰3;筒体1内还设有内部流通换热介质的内换热组件4,以及用于将内换热组件4固定设置在筒体1内的支撑限位组件5;所述内换热组件4的换热介质出口43 和换热介质进口42均伸出筒体1。其中换热介质优选熔融盐。

32.所述内换热组件4包括两层内外分布的螺旋盘管41,外层的螺旋盘管41和内层的螺旋盘管41为同一个螺旋中心线;外层的螺旋盘管41和内层的螺旋盘管41连接相通并仅形成一个进口和一个出口。进口即为换热介质进口42,出口即为换热介质出口43。进口位于外层的螺旋盘管41的下端,出口位于内层的螺旋盘管41的下端。当然根据需要,也可将进口设置在内层的螺旋盘管41的下端,出口设置在外层的螺旋盘管41的下端。

33.外层的螺旋盘管41和内层的螺旋盘管41之间设有多根沿螺旋中心线圆周分布的定位圆管44;定位圆管44用于固定连接外层的螺旋盘管41和内层的螺旋盘管41。其具体连接,可以是定位圆管44的圆周壁分别与外层的螺旋盘管41的外壁和内层的螺旋盘管41的外壁通过焊接固定连接。也可以采用将定位圆管44的两端分别与外层的螺旋盘管41的外壁和内层的螺旋盘管41的外壁通过焊接固定连接。其中定位圆管44可用其他部件替代,比如方管、连杆,块体等。

34.所述筒体1的外部设有保温防护层6。保温防护层6采用耐高温隔热材料层用于隔热防烫。筒体1的内壁上涂覆有耐火隔热层。

35.所述支撑限位组件5包括承托主体51;所述承托主体51固定连接在筒体1的内壁上且位于内换热组件4的下方用于承托住内换热组件4;所述承托主体51上固定设有第一限位卡板52;所述第一限位卡板52卡设在相邻两层的螺旋盘管41之间的空隙内。

36.所述承托主体51上还设有第一限位挡板53;所述第一限位挡板53位于最外层的螺旋盘管41的外部,且用于限制内换热组件4沿筒体1的径向移动。

37.所述支撑限位组件5还包括上部限位;所述上部限位包括连接体54,连接体54固定连接在筒体1的内壁上且位于内换热组件4的上方;所述连接体54上设有第二限位卡板55;所述第二限位卡板55卡设在相邻两层的螺旋盘管41之间的空隙内。

38.所述连接体54上还设有第二限位挡板56;所述第二限位挡板56位于最外层的螺旋盘管41的外部,且用于限制内换热组件4沿筒体1的径向移动。

39.所述上法兰2为金属件或陶瓷件,下法兰3为金属件或陶瓷件。所述上法兰2上设置有12个和焦炉荒煤气桥管相匹配安装的螺栓孔;所述下法兰3上设置有12个和焦炉荒煤气上升管底座相匹配安装的螺栓孔。

40.本发明的工作过程如下:

41.高温荒煤气从筒体1的下法兰3处进入,流经内换热组件4外部把热量传递给内换热组件4里面的传热介质熔融盐,降温后从筒体1的上法兰2处流出进入喷氨水的焦炉荒煤气桥管。

42.与此同时,低温的熔融盐从内换热组件4的换热介质进口42进入,依次流经外层的螺旋盘管41、内层的螺旋盘管41,吸收筒体1内流经的高温荒煤气的热量升温到580℃的高温熔盐,然后从换热介质出口43流出。580℃的高温熔盐可以与水换热能产生高温高压的高品质蒸汽。

43.(实施例2)

44.见图6,本发明中不包括上部限位,其他技术特征与实施例1相同。

45.(实施例3)

46.本发明中支撑限位组件5还包括上部限位;所述上部限位包括连接体54,连接体 54固定连接在筒体1的内壁上且位于内换热组件4的上方;连接体54上设有吊装钢丝57;吊装钢丝57与内换热组件4的上端固定连接。

47.其他技术特征与实施例1相同。

48.以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。