1.本发明涉及一种脱除焦炉煤气中的硫化氢的方法,属于气体净化技术领域。

背景技术:

2.目前焦化行业主要是采用pds法或栲胶工艺来脱除焦炉煤气中的硫化氢。pds法或栲胶是二步反应,其催化剂没有足够的能力把hs

‑

生成硫磺,脱硫塔中脱硫液吸收焦炉煤气中的h2s,并生成nahs(或nh4hs),hs

‑

再和催化剂生成硫磺,这样势必把hs

‑

带到再生槽去,hs

‑

在再生槽和氧气发生大量的副反应,生成硫代硫酸盐,硫代硫酸盐再和空气反应生成硫酸根离子;第二,因为其催化剂没有足够的吸收反应能力,需要依靠碳酸钠等碱先吸收,所以系统内需要足够多的碳酸盐等,这些盐会饱和析出一部分,另外吸收了大量的hs

‑

离子,使其副反应特别大,产生大量的副盐,溶液内副盐浓度越来越高,影响吸收效果及结晶出来堵塞设备及管道,这个是这个工艺目前面临的最大问题之一,需要上除盐装置,除盐装置投资贵,另外因为要蒸发水分结晶出来盐,其能耗也非常大。pds法或栲胶气体净化度或吸收能力差,只能采用较大比表面的吸收方式,吸收塔采用多层填料,存在堵塞问题。pds法或栲胶生成的硫膏品质非常差。

技术实现要素:

3.本发明的目的在于克服上述已有技术的不足而提供一种脱除焦炉煤气中的硫化氢的方法。

4.本发明提供的技术方案如下:一种脱除焦炉煤气中的硫化氢的方法,其特征在于其包括如下步骤 : (1)在喷淋吸收塔的塔釜内以及氧化槽内加入含有螯合铁离子的脱硫液,塔釜内脱硫液的液面高度为1

‑

1.5米,氧化槽内脱硫液的液面高度为1

‑

1.2米;(2)将含有硫化氢的煤气先通过酸液分离器,然后再进入喷淋吸收塔;所述喷淋吸收塔操作温度15~70℃,压力 5kpa~1.6mpa,在喷淋吸收塔的塔釜脱硫液的液面底部设置气体分布器,含硫化氢的煤气被分散成小气泡,在脱硫液中硫化氢气体被脱硫剂氧化为元素硫,脱硫液中 fe3 被还原为 fe 2 ;在喷淋吸收塔的塔釜脱硫液的液面以上即喷淋吸收塔的上部设置三个喷淋进液口,从氧化槽经贫液泵送过来的贫液喷射成雾状,将煤气中残留的硫化氢转换成硫磺单质,硫化氢脱除的更彻底;(3)脱除硫化氢的煤气经喷淋吸收塔顶部排出,进入下游系统;含有硫磺单质的脱硫液则由富液泵送至氧化槽;氧化槽为常压容器,操作温度15~70℃;氧化槽底部设置曝气管,由鼓风机送来的空气经曝气管分散成小气泡,将 fe2 重新氧化为 fe 3 ,脱硫液得以再生;(4)再生后的脱硫液经贫液泵打入喷淋吸收塔,重新用以吸收煤气中的硫化氢;进入氧化槽内的硫磺单质在表面活性剂组分和硫磺改性组分的作用下,使迅速沉降到氧化槽底部,形成硫浆;

(5)氧化槽内的硫浆经硫浆泵送至离心过滤机,单质硫累积到滤布上形成硫膏,滤液则自流到氧化槽内。

5.进一步地,所述的含有螯合铁离子的脱硫剂含有以下组分:螯合铁催化剂、螯合剂、表面活性剂、螯合剂保护剂、杀菌剂、碱液、水,脱硫剂中螯合铁催化剂浓度范围:350~10000ppm;螯合剂浓度范围:400~15000ppm;表面活性剂浓度范围:1~1000ppm;杀菌剂浓度范围:1~1000ppm;螯合剂保护剂浓度范围:10~100000ppm;碱浓度范围:0.1~1mol/l;螯合剂/螯合铁催化剂的体积比为1~5;溶液ph在8~10;所述的螯合铁催化剂是螯合铁、醇及水的混合物,醇/螯合fe的摩尔比为0.1~5,溶液中铁的含量为350~10000ppm;所述的螯合铁是hedp、edtmps、dtpmpa、eddha、stpp、nta、na3nta、edta、hedta、na3hedta、na4edta、葡萄糖酸钠、偏硅酸钠、酒石酸钾、柠檬酸钠中的至少一种与可溶性铁盐fecl3、fe2(so4)3、fe(no3)3、fenh4(so4)中至少一种的螯合物,螯合物配体/fe的摩尔比为1~10;醇为小分子的仲醇、叔醇、还原性醇中的至少一种;所述的螯合剂是hedp、edtmps、dtpmpa、eddha、stpp、nta、na3nta、edta、hedta、na3hedta、na4edta、葡萄糖酸钠、偏硅酸钠、酒石酸钾、柠檬酸钠的中的至少一种;所述的表面活性剂是碳原子数为5~20的直链醇或多元醇的中的至少一种;主要是c5h11oh、c5h12o2、c6h13oh、c6h14o2、c6h12o2、c8h11oh、c12h25oh的一种或几种混合物;所述的杀菌剂是广谱杀菌剂烷基二甲基苄基氯化铵中的至少一种,如二十二烷基二甲基苄基氯化铵、十四烷基二甲基苄基氯化铵、双十二烷基二甲基氯化铵等;所述的螯合剂保护剂是ki、kcl、kbr的至少一种;在硫化氢脱除过程中会产生羟基自由基,破坏螯合剂的稳定,螯合剂保护剂的作用是吸收脱硫过程中产生的羟基自由基,使螯合剂始终处于稳定状态;所述的碱液为koh、naoh;向脱硫液中添加碱液,使脱硫液体系保持ph稳定在8~10之间。

6.进一步地,所述酸液分离器顶部填充有丝网除雾器,酸液分离器的下部侧面设有酸液分离进气口,酸液分离器顶部设有酸液分离出气口;所述喷淋吸收塔的下部设有出料斗,出料斗的底部设有出料口,出料斗的上方设有位于侧面的喷淋吸收进气口,喷淋吸收进气口与酸液分离出气口相连通,喷淋吸收塔的中部及上部侧壁上设有3个喷淋进液口;喷淋吸收塔的塔釜液面底部设置气体分布器;喷淋吸收塔的顶部设有气相出口;所述富液泵的入口与喷淋吸收塔的出料口相连通;所述氧化槽顶部设置三个喷淋口,与富液泵的出口相连通;氧化槽上设有氧化风进气口,与鼓风机的出口相连;氧化槽内设有与氧化风进气口相连的曝气管;氧化槽下端设有贫液出液口,其连通贫液泵的入口,贫液泵的出口与喷淋吸收塔的个喷淋进液口相连通;氧化槽下端设有硫浆液出液口,其连通到硫浆泵的入口,硫浆泵的出口连接到离心过滤机的进液口;氧化槽顶部设有滤液返回口,与离心过滤机的出液口相连。

7.进一步地,所述的出料斗为倒置圆锥形。

8.进一步地,所述的喷淋吸收塔的塔釜内液面高度为1

‑

1.5米。

9.进一步地,所述的氧化槽内脱硫液的液面高度为1

‑

1.2米。

10.本发明的目的是针对焦炉煤气中的硫化氢,焦炉煤气除了用于焦炉加热,还可用于城市燃料、重整生产一氧化碳和氢气、用作还原剂等,含硫化氢会对输送设备和管道造成腐蚀,影响输送设备和管道的正常使用,泄漏会造成人员伤亡,燃烧后生成二氧化硫污染环境。为减少输送设备和管道的腐蚀,保证焦炉煤气气处理系统的平稳运行,本发明提供了一种脱除焦炉煤气中硫化氢的方法,不仅达到了防止腐蚀的目的,而且工艺更加清洁环保,净化后的焦炉煤气中硫化氢浓度低于20mg/m

³

,符合城市煤气标准。本发明以螯合铁离子为脱硫剂,螯合铁离子使用的是三价铁离子,其有足够的吸收能力,直接把hs

‑ꢀ

变成单质硫,使副反应数量级的减少,溶液中只要有足够的三价铁离子,就能确保溶液不会有任何硫化氢逸散出来,这样安全得到非常大的保证。络合铁因为其副反应非常少,另外不需要添加碳酸钠等盐,所以体系内盐比较稳定,不需要除盐。使用螯合铁工艺,其现场非常干净环保,没有任何气味,氧化塔和硫膏内不会出现硫化氢气体。

11.本发明的有益效果是:本发明的方法能够充分的吸收焦炉煤气中的硫化氢、硫醇、羰基硫等酸性气 体,并且净化后的焦炉煤气中不携带任何的药剂及硫磺,经过本方法处理的焦炉煤气可满足的城市煤气标准和环保要求。充分的回收了焦炉煤气中的硫,所得的硫磺可另做他用,充分利用资源;本发明方法中吸收硫化氢气体的脱硫液液可在喷淋吸收塔中被还原后循环到氧化槽中进 一步氧化,氧化后再次到喷淋吸收塔中吸硫化氢气体,重复循环使用,不产生任何废水,绿色环保。

附图说明

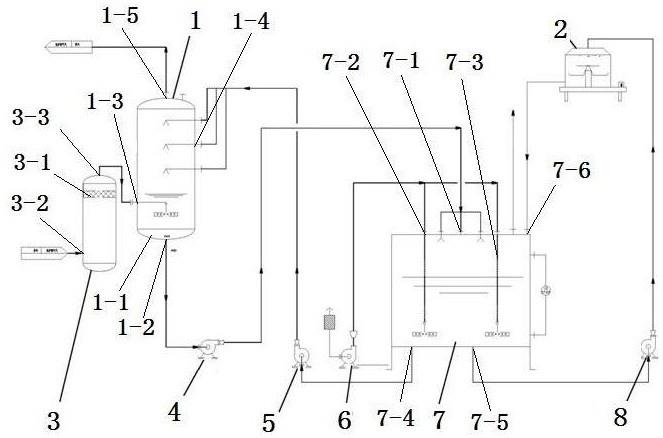

12.图1是本发明装置的结构示意图。

具体实施方式

13.下面结合附图对本发明的具体实施方式做详细说明。

14.含有螯合铁离子的脱硫液制备:1、将fecl3、nta、酒石酸钾、叔丁醇按照摩尔比为1:2.5:1:1.5的比例混合,制成总铁浓度为14g/l的螯合铁催化剂浓缩物。取螯合铁催化剂浓缩物37.5ml、nta螯合剂浓缩物56.25ml稀释至1500ml,稀释液中总铁浓度为350ppm,向稀释液中加入c5h12o2 0.15g,kcl 0.15g,koh8.5g制成脱硫剂; 2、将fe2(so4)3、edta、hedta、柠檬酸钠、异戊醇按照摩尔比为1:2:1.5:1:1:1.5的比例混合,制成总铁浓度为56g/l的螯合铁催化剂浓缩物。取螯合铁催化剂浓缩物267ml、edta和hedta螯合剂浓缩物 321ml稀释至1500ml,稀释液中总铁浓度为10000ppm,向稀释液中加入c5h12o2 0.9g,kcl 0.6g,koh8.5g制成脱硫剂; 3、将fe(no3)3、hedp、nta、葡萄糖酸钠、葡萄糖醇按照摩尔比为1:1:1:1:1的比例混合,制成总铁浓度为35g/l的螯合铁催化剂浓缩物,取螯合铁催化剂浓缩物21.5ml、na4edta螯合剂浓缩物33ml稀释至1500ml,稀释液中总铁浓度为500ppm,向稀释液中加入c5h12o2 0.3g,kcl 0.3g,koh8.5g制成脱硫剂;将fe(no3)3、hedp、dtpmpa、山梨醇、叔丁醇按照摩尔比为1:2:1:0.5:0.5的比例混合,制成总铁浓度为56g/l的螯合铁催化剂浓缩物,取螯合铁催化剂浓缩物27ml、hedta 螯

合剂浓缩物32ml稀释至1500ml,稀释液中总铁浓度为1000ppm,向稀释液中加入c5h12o20.3g、c12h25oh 0.15g,kbr 0.3g、ki 0.15g,koh8.5g制成脱硫剂;将fecl3、fe2(so4)3、fe(no3)3、edtmps、dtpmpa、山梨醇按照摩尔比为1:1:0.5:2:1:1的比例混合,制成总铁浓度为56g/l的螯合铁催化剂浓缩物。取螯合铁催化剂浓缩物107ml、na3hedta 螯合剂浓缩物210ml稀释至1500ml,稀释液中总铁浓度为4000ppm,向稀释液中加入c5h12o2 0.5g、c6h12o2 0.3g,ki 0.5g,koh8.5g制成脱硫剂; 将fecl3、fe(no3)3、stpp、hedta、甘露醇、叔丁醇按照摩尔比为1:1:2:1:1:1的比例混合,制成总铁浓度为56g/l的螯合铁催化剂浓缩物。取螯合铁催化剂浓缩物227ml、edta、hedta 螯合剂浓缩物280ml稀释至1500ml,稀释液中总铁浓度为8500ppm,向稀释液中加入c5h12o2 0.5g、c6h12o2 0.3g、c8h11oh 0.3g,kcl 0.3g、kbr 0.3g、ki 0.15g,koh8.5g制成脱硫剂。

15.实施例1:一种用于脱除焦炉煤气中的硫化氢的方法,其特征在于该方法包括如下步骤:(1)在喷淋吸收塔的塔釜内以及氧化槽内加入制备1中的脱硫液,塔釜内脱硫液的液面高度为1米,氧化槽内脱硫液的液面高度为1米;(2)将含有硫化氢的煤气先通过一个酸液分离器,目的是脱除水、重烃及其它杂质,然后再进入喷淋吸收塔;所述喷淋吸收塔操作温度15~40℃,压力 5kpa~1.6mpa,在塔釜脱硫液的液面底部设置气体分布器,含硫化氢的煤气被分散成小气泡,在脱硫液中硫化氢气体被脱硫剂氧化为元素硫,脱硫液中 fe3 被还原为 fe 2 ;在喷淋吸收塔的塔釜脱硫液的液面以上即喷淋吸收塔的上部设置三个喷淋进液口,从氧化槽经贫液泵送过来的贫液喷射成雾状,将煤气中残留的硫化氢转换成硫磺单质,硫化氢脱除的更彻底;(3)脱除硫化氢的煤气经喷淋吸收塔顶部排出,进入下游系统;含有硫磺单质的脱硫液则由富液泵送至氧化槽;氧化槽为常压容器,操作温度15~40℃;氧化槽底部设置曝气管,由鼓风机送来的空气经曝气管分散成小气泡,将 fe2 重新氧化为 fe 3 ,脱硫液得以再生;(4)再生后的脱硫液经贫液泵打入喷淋吸收塔,重新用以吸收煤气中的硫化氢;进入氧化槽内的硫磺单质在表面活性剂组分和硫磺改性组分的作用下,使迅速沉降到氧化槽底部,形成硫浆;(5)氧化槽内的硫浆经硫浆泵送至离心过滤机,单质硫累积到滤布上形成硫膏,滤液则自流到氧化槽内。

16.具体操作结果如下:焦炉煤气组成:甲烷23

‑

27%、氢气55

‑

60%、硫化氢5g/nm

³

、一氧化碳5

‑

8%、二氧化碳1.5

‑

3%、氮气3

‑

7%、氧气0.3

‑

0.8% 、c2及以上烃类2

‑

4%(体积百分比)焦炉煤气流量:42000nm

³

/h净化煤气硫化氢含量≤20mg/nm

³

实施例2:一种用于脱除焦炉煤气中的硫化氢的方法,其特征在于该方法包括如下步骤:(1)在喷淋吸收塔的塔釜内以及氧化槽内加入制备3中的脱硫液,塔釜内脱硫液的液面高度为1.5米,氧化槽内脱硫液的液面高度为1.2米;

(2)将含有硫化氢的煤气先通过一个酸液分离器,目的是脱除水、重烃及其它杂质,然后再进入喷淋吸收塔;所述喷淋吸收塔操作温度40~70℃,压力 5kpa~1.6mpa,在塔釜脱硫液的液面底部设置气体分布器,含硫化氢的煤气被分散成小气泡,在脱硫液中硫化氢气体被脱硫剂氧化为元素硫,脱硫液中 fe3 被还原为 fe 2 ;在喷淋吸收塔的塔釜脱硫液的液面以上即喷淋吸收塔的上部设置三个喷淋进液口,从氧化槽经贫液泵送过来的贫液喷射成雾状,将煤气中残留的硫化氢转换成硫磺单质,硫化氢脱除的更彻底;(3)脱除硫化氢的煤气经喷淋吸收塔顶部排出,进入下游系统;含有硫磺单质的脱硫液则由富液泵送至氧化槽;氧化槽为常压容器,操作温度40~70℃;氧化槽底部设置曝气管,由鼓风机送来的空气经曝气管分散成小气泡,将 fe2 重新氧化为 fe 3 ,脱硫液得以再生;(4)再生后的脱硫液经贫液泵打入喷淋吸收塔,重新用以吸收煤气中的硫化氢;进入氧化槽内的硫磺单质在表面活性剂组分和硫磺改性组分的作用下,使迅速沉降到氧化槽底部,形成硫浆;(5)氧化槽内的硫浆经硫浆泵送至离心过滤机,单质硫累积到滤布上形成硫膏,滤液则自流到氧化槽内。

17.实施例3:一种用于脱除焦炉煤气中的硫化氢的方法,其特征在于该方法包括如下步骤:(1)在喷淋吸收塔的塔釜内以及氧化槽内加入制备5中的脱硫液,塔釜内脱硫液的液面高度为1.2米,氧化槽内脱硫液的液面高度为1.1米;(2)将含有硫化氢的煤气先通过一个酸液分离器,目的是脱除水、重烃及其它杂质,然后再进入喷淋吸收塔;所述喷淋吸收塔操作温度30~60℃,压力 5kpa~1.6mpa,在塔釜脱硫液的液面底部设置气体分布器,含硫化氢的煤气被分散成小气泡,在脱硫液中硫化氢气体被脱硫剂氧化为元素硫,脱硫液中 fe3 被还原为 fe 2 ;在喷淋吸收塔的塔釜脱硫液的液面以上即喷淋吸收塔的上部设置三个喷淋进液口,从氧化槽经贫液泵送过来的贫液喷射成雾状,将煤气中残留的硫化氢转换成硫磺单质,硫化氢脱除的更彻底;(3)脱除硫化氢的煤气经喷淋吸收塔顶部排出,进入下游系统;含有硫磺单质的脱硫液则由富液泵送至氧化槽;氧化槽为常压容器,操作温度30~60℃;氧化槽底部设置曝气管,由鼓风机送来的空气经曝气管分散成小气泡,将 fe2 重新氧化为 fe 3 ,脱硫液得以再生;(4)再生后的脱硫液经贫液泵打入喷淋吸收塔,重新用以吸收煤气中的硫化氢;进入氧化槽内的硫磺单质在表面活性剂组分和硫磺改性组分的作用下,使迅速沉降到氧化槽底部,形成硫浆;(5)氧化槽内的硫浆经硫浆泵送至离心过滤机,单质硫累积到滤布上形成硫膏,滤液则自流到氧化槽内。

18.如图1所示,一种脱除焦炉煤气中硫化氢的装置,其包括酸液分离器3、内设含有螯合铁离子的脱硫液的喷淋吸收塔1、富液泵4、内设含有螯合铁离子的脱硫液的氧化槽7、鼓风机6、贫液泵5、硫浆泵8、离心过滤机2。

19.所述酸液分离器3顶部填充有丝网除雾器3

‑

1,用于补集液滴和重烃。酸液分离器3的下部侧面设有酸液分离进气口3

‑

2,连接从界区来的焦炉煤气。酸液分离器3顶部设有酸

液分离出气口3

‑

3。

20.所述喷淋吸收塔1的下部设有倒置圆锥形的出料斗1

‑

1,出料斗1

‑

1的底部设有出料口1

‑

2,出料斗1

‑

1的上方设有位于侧面的喷淋吸收进气口1

‑

3,喷淋吸收进气口1

‑

3与酸液分离出气口3

‑

3相连通,喷淋吸收塔1的中部及上部侧壁上设有3个喷淋进液口1

‑

4。喷淋吸收塔1的塔釜内设有液面高度为1

‑

1.5米的含有螯合铁离子的脱硫液,在塔釜液面底部设置气体分布器,用以将气体分散成小气泡,增大接触反应效率。喷淋吸收塔1的顶部设有气相出口1

‑

5,净化后的煤气从这连接到下游系统。

21.所述富液泵4的入口与喷淋吸收塔1的出料口1

‑

2相连通,富液泵4的出口连接到氧化槽7顶部喷淋口。

22.所述氧化槽7顶部设置三个喷淋口7

‑

1,与富液泵4的出口相连通,接受来自喷淋吸收塔1的富液。氧化槽7上设有氧化风进气口7

‑

2,与鼓风机6的出口相连,用于接收鼓风机6送来的氧化风,为吸收液再生提供空气。氧化槽7内设有与氧化风进气口7

‑

2相连的曝气管7

‑

3,氧化风进入氧化槽7内部后通过曝气管7

‑

3进行气体分布。氧化槽7下端设有贫液出液口7

‑

4,其连通贫液泵5的入口,贫液泵5的出口与喷淋吸收塔的3个喷淋进液口1

‑

4相连通,为硫化氢吸收提供再生后贫液。氧化槽7下端设有硫浆液出液口7

‑

5,其连通到硫浆泵8的入口,硫浆泵8的出口连接到离心过滤机2的进液口。氧化槽7顶部设有滤液返回口7

‑

6,与离心过滤机2的出液口相连,用于接收来自离心过滤机2的过滤液。硫浆液在离心过滤机2内实现液固分离,不含固的脱硫液自流进入氧化槽顶部滤液返回口7

‑

6,硫磺留在滤布上,定期清理。

23.应当理解的是,本说明书未详细阐述的部分都属于现有技术。以上的实施例仅仅是对本发明的优选实施方式进行描述,并非对本发明范围进行限定,在不脱离本发明设计精神的前提下,本领域普通工程技术人员对本发明的技术方案作出的各种变形和改进,均应落入本发明的权利要求书确定的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。