1.本发明属于冶炼工程建设技术领域,尤其是涉及一种焦炉斜道膨胀缝砌筑宽度精确控制模板及其使用方法。

背景技术:

2.焦炉斜道区是焦炉非常重要部位,现代大型焦炉斜道部位为9层硅砖砌筑,每层硅砖厚度120mm,斜道3~9层砖已经形成满铺砌筑,在每道炭化室墙下部位的斜道设置2道膨胀缝,炭化室中心距1500mm的焦炉炉型每道膨胀缝为11mm,炭化室中心距1650mm的焦炉炉型每道膨胀缝为14mm,膨胀缝的作用是焦炉烘炉后,硅砖受热膨胀,通过膨胀缝吸收硅砖的膨胀量,标准要求膨胀缝允许偏差范围为

‑

1mm~2mm,膨胀缝如果施工时宽度控制不准,膨胀缝小于设置值,可能存在膨胀量不足,严重时可能造成硅砖挤压损坏、炭化室底隆起等质量事故,膨胀缝大于设计值,可能会产生焦炉受热膨胀后,预留膨胀缝仍存在较大空隙,会影响焦炉炭化室与蓄热室之间的严密性,甚至造成窜漏,影响生产。

3.在以往的筑炉工程施工中,斜道膨胀缝采用木板或多层胶合板作为尺寸控制模板,这种模板接触到砌筑泥浆中的水后,模板变形和膨胀,造成膨胀缝宽度偏差超差且不顺直,另外膨胀缝模板是制作成600mm左右长、宽110mm短板,使用时是从一端开始夹入砌筑砖中,随着砌筑随着将膨胀缝模板水平拉移变位,由于木质模板表面粗糙,且吸水膨胀,与砌筑泥浆粘合力较大,与砌筑硅砖摩擦力较大,造成工人移位比较费力。因此发明一种用于焦炉斜道膨胀缝砌筑宽度精确控制模板,解决了该问题。

技术实现要素:

4.本发明要解决的问题是提供一种焦炉斜道膨胀缝砌筑宽度精确控制模板及其使用方法,尤其适合焦炉斜道膨胀缝的精确定位。

5.为解决上述技术问题,本发明采用的技术方案是:

6.一种焦炉斜道膨胀缝砌筑宽度精确控制模板,用于焦炉斜道膨胀缝砌筑过程中的精确定位,所述模板的一端表面开设有凹槽,所述凹槽嵌入所述模板的内部呈“l”型;

7.手掌伸入所述凹槽内,紧握所述凹槽的边缘,可拖动所述模板在墙体表面移动。

8.进一步的,所述模板为高分子硬质板,表面光滑不易粘连。

9.进一步的,所述模板的板厚加工精度要求为

±

0.5mm,板长和板宽的加工精度要求均为

±

0.2mm。

10.一种焦炉斜道膨胀缝砌筑宽度精确控制模板的使用方法,使用上述所述的一种焦炉斜道膨胀缝砌筑宽度精确控制模板,包括如下步骤:

11.焦炉斜道逐层砌筑,每一孔炭化室部位先砌筑两侧耐火砖,在每一孔炭化室砌筑完成后,再砌筑中间部位耐火砖,以及

12.s1:砌筑前,在两侧耐火砖的侧壁上放入所述模板,所述模板紧贴在两侧耐火砖上,然后砌筑中间部位耐火砖;

13.s2:每次砌筑长度等于所述模板的长度后,手持所述模板,将原先所述模板的首部移动至尾部;

14.s3,根据所述模板的位置,再次砌筑中间部位耐火砖。

15.进一步的,还包括步骤s4,所述步骤s4为:清洗并回收所述模板,以便再次利用。

16.进一步的,循环执行所述s2、所述s3步骤,直至焦炉斜道膨胀缝砌筑完成。

17.本发明具有的优点和积极效果是:

18.(1)模板为高分子材料,重量较轻,便于移动;

19.(2)模板表面设有凹槽,便于手持移动;

20.(3)模板表面光滑,摩擦力较小;

21.解决了原有模板因吸水膨胀而不便精确定位的问题,同时,从模板采用高分子材料制造,不易产生形变,质量较轻,便于移动,还具有结构简单,携带方便,加工制作成本低的特点。

附图说明

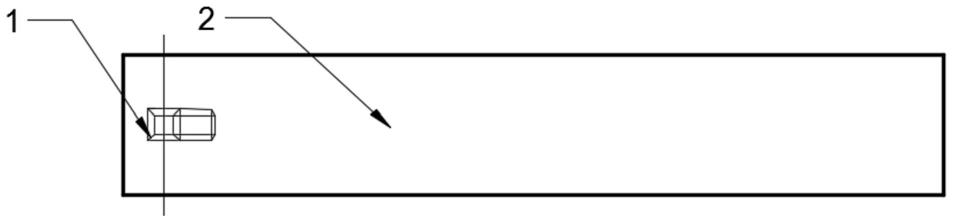

22.图1是本发明实施例一种焦炉斜道膨胀缝砌筑宽度精确控制模板的主视图。

23.图2是本发明实施例一种焦炉斜道膨胀缝砌筑宽度精确控制模板的俯视图。

24.图3是斜道膨胀缝砌筑立面图。

25.图4是斜道膨胀缝砌筑剖视图。

26.图中:

27.1、凹槽2、模板

具体实施方式

28.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

29.如图1所示,出示了本发明实施例的结构,本发明实施例涉及一种焦炉斜道膨胀缝砌筑宽度精确控制模板及其使用方法;

30.本实例的工作过程:

31.在模板2的一端表面开设有凹槽1,凹槽1槽口凹向模板2的内部的形状为“l”型,在实际施工过程中,可将手伸入凹槽1的内部,并紧握模板2的边缘,可轻松拖动模板2在墙面上移动。

32.根据本发明实施例的一种焦炉斜道膨胀缝砌筑宽度精确控制模板,模板2为矩形板,制作模板2的材料为pp、pvc、超高分子等硬质塑料板,可以理解的是,高分子材料不易产生形变,同时,高分子材料质量较轻,施工人员可以很方便的拖动模板2至下一处施工处。

33.优选的,模板2的板厚加工精度要求在

±

0.5mm,板长、板宽的加工精度要求在

±

0.2mm,保证高分子材料的加工精度,有助于模板2的应力分析,根据分析结果可判断模板2的抗压和抗拉能力,保证模板2的机械强度。

34.根据本发明实施例的一种使用方法,具体分为以下步骤:

35.焦炉斜道逐层砌筑,每一孔炭化室部位先砌筑两侧耐火砖,在每一孔炭化室砌筑

完成后,再砌筑中间部位耐火砖,以及

36.s1:砌筑前,在两侧耐火砖的侧壁上放入模板2,模板2紧贴在两侧耐火砖上,然后砌筑中间部位耐火砖;

37.s2:每次砌筑长度等于模板2的长度后,手持模板2,将原先模板2的首部移动至尾部;

38.s3,根据模板2的位置,再次砌筑中间部位耐火砖。

39.优选的,需要移动模板2至下一处施工位置时,只需人工用手伸入凹槽1内即可;

40.可以理解的是,凹槽1即作为模板2的一处着力点,有助于施工者拖动模板2移动,省时省力。

41.优选的,本实施例的使用方法还包括s4:在施工完成后清洗模板2,去除石灰等污渍,保证模板2的干净,以备再次利用。

42.本发明实施例产生的有益效果是:

43.(1)模板为高分子材料,重量较轻,便于移动;

44.(2)模板表面设有凹槽,便于手持移动;

45.(3)模板表面光滑,摩擦力较小;

46.解决了原有模板因吸水膨胀而不便精确定位的问题,同时,从模板采用高分子材料制造,不易产生形变,质量较轻,便于移动,还具有结构简单,携带方便,加工制作成本低的特点

47.以上对本发明的一个实施例进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

技术特征:

1.一种焦炉斜道膨胀缝砌筑宽度精确控制模板,用于焦炉斜道膨胀缝砌筑过程中的精确定位,其特征在于,所述模板的一端表面开设有凹槽,所述凹槽嵌入所述模板的内部呈“l”型;手掌伸入所述凹槽内,紧握所述凹槽的边缘,可拖动所述模板在墙体表面移动。2.根据权利要求1所述的一种焦炉斜道膨胀缝砌筑宽度精确控制模板,其特征在于,所述模板为高分子硬质板,表面光滑不易粘连。3.根据权利要求1所述的一种焦炉斜道膨胀缝砌筑宽度精确控制模板,其特征在于,所述模板的板厚加工精度要求为

±

0.5mm,板长和板宽的加工精度要求均为

±

0.2mm。4.一种焦炉斜道膨胀缝砌筑宽度精确控制模板的使用方法,使用如权利要求1

‑

3任一所述的一种焦炉斜道膨胀缝砌筑宽度精确控制模板,其特征在于,包括如下步骤:焦炉斜道逐层砌筑,每一孔炭化室部位先砌筑两侧耐火砖,在每一孔炭化室砌筑完成后,再砌筑中间部位耐火砖,以及s1:砌筑前,在两侧耐火砖的侧壁上放入所述模板,所述模板紧贴在两侧耐火砖上,然后砌筑中间部位耐火砖;s2:每次砌筑长度等于所述模板的长度后,手持所述模板,将原先所述模板的首部移动至尾部;s3,根据所述模板的位置,再次砌筑中间部位耐火砖。5.根据权利要求4所述的使用方法,其特征在于,还包括步骤s4,所述步骤s4为:清洗并回收所述模板,以便再次利用。6.根据权利要求4所述的使用方法,其特征在于,循环执行所述s2、所述s3步骤,直至焦炉斜道膨胀缝砌筑完成。

技术总结

本发明提供一种焦炉斜道膨胀缝砌筑宽度精确控制模板及其使用方法,所述模板的一端表面开设有凹槽,所述凹槽嵌入所述模板的内部呈“L”型;手掌伸入所述凹槽内,紧握所述凹槽的边缘,可拖动所述模板在墙体表面移动。本发明的有益效果是:模板为高分子材料,重量较轻,便于移动;模板表面设有凹槽,便于手持移动;模板表面光滑,摩擦力较小;解决了原有模板因吸水膨胀而不便精确定位的问题,同时,从模板采用高分子材料制造,不易产生形变,质量较轻,便于移动,还具有结构简单,携带方便,加工制作成本低的特点。的特点。的特点。

技术研发人员:王为辉 卫云楠 杨俊刚 杨红亮 张未东 李阳 韩晓强

受保护的技术使用者:中冶天工集团有限公司

技术研发日:2021.06.11

技术公布日:2021/9/24

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。