优化由重质烃同时生产高价值化学品和燃料

1.相关申请的交叉引用

2.本技术要求于2018年12月4日提交的美国临时专利申请号62/775,241的优先权的权益,通过整体引用将其并入本文。

技术领域

3.本发明总体上涉及将由蒸馏原油获得的减压渣油和由蒸汽裂化烃获得的热解油进行加氢处理的集成方法。更具体地,本发明涉及一种集成方法,其包括在加氢裂化单元中对减压渣油和脱沥青的热解油进行加氢处理,和处理在脱沥青过程中获得的沥青产品以生产合成气。

背景技术:

4.轻质烯烃(c2至c3烯烃)是许多化学过程的基础。轻质烯烃被用于生产聚乙烯、聚丙烯、环氧乙烷、氯化乙烯、环氧丙烷和丙烯酸,它们反过来被用于各种行业,例如塑料加工、建筑、纺织和汽车行业。

5.btx(苯、甲苯和二甲苯)是一组芳族化合物,被用于化学工业的许多不同领域,尤其是塑料和聚合物领域。例如,苯是生产聚苯乙烯、酚醛树脂、聚碳酸酯和尼龙的前体。甲苯用于生产聚氨酯以及用作汽油组分。二甲苯是用于生产聚酯纤维和邻苯二甲酸酐的原料。

6.常规地,轻质烯烃和btx是通过蒸汽裂化石脑油生产的。但是,石脑油只是来自原油的许多馏分中的一种。随着对轻质烯烃和btx的需求不断增加,生产这些化学品需要更多的原料。此外,石脑油的蒸汽裂化通常具有高的操作成本。高操作成本的原因之一包括蒸汽裂化产生的重质副产物(包括c9 烃、炭黑油和裂化馏出物)仅用作低价值燃料。

7.总的来说,尽管存在通过烃料流提质生产轻质烯烃和btx的方法,但至少鉴于所述方法的上述缺点,本领域仍然需要改进。

技术实现要素:

8.已经发现了与通过蒸汽裂化石脑油生产轻质烯烃和btx有关的至少一些上述问题的解决方案。该解决方案在于一种生产轻质烯烃的方法,所述方法包括加氢裂化来自原油蒸馏的减压渣油和来自蒸汽裂化烃的热解油以生产石脑油,石脑油进一步蒸汽裂化以生产轻质烯烃。这对于充分利用热解油来生产包括轻质烯烃和btx的高价值产品可能是有益的,因为热解油通常被用作低价值燃料油。此外,通过将减压渣油和/或热解油加氢裂化产生的未转化的油可以进行脱沥青以生产脱沥青的油和沥青产品。脱沥青的油可以进一步加氢裂化以生产石脑油,从而改善重质烃的转化率。沥青产品可以气化以产生合成气,从而导致低价值烃料流的高利用率。因此,本发明的方法提供了一种技术方案,以解决与上述用于生产轻质烯烃的重质烃料流提质的当前可用方法有关的至少一些问题。

9.本发明的实施方案包括一种生产烯烃的方法。所述方法包括蒸馏包含原油的原料以生产包含石脑油料流和减压渣油料流的多个蒸馏产物料流。所述方法进一步包括使石脑

油料流蒸汽裂化以生产包含c2至c3烯烃料流、c4烃混合物料流和热解油料流的多个裂化产物料流。所述方法进一步包括加氢裂化减压渣油料流以生产沸腾范围小于减压渣油料流的馏出物料流和沸腾范围高于减压渣油料流的重质未转化油料流。所述方法还进一步包括用溶剂使来自蒸汽裂化的重质未转化油料流和热解油脱沥青,以生产脱沥青的油料流和沥青料流。

10.本发明的实施方案包括一种生产烯烃的方法。所述方法包括蒸馏包含原油的原料以生产包含石脑油料流和减压渣油料流的多个蒸馏产物料流。所述方法进一步包括使石脑油料流蒸汽裂化以生产包含c2至c3烯烃料流、c4烃混合物料流和热解油料流的多个裂化产物料流。所述方法进一步包括加氢裂化减压渣油料流以生产沸腾范围小于减压渣油料流的馏出物料流和沸腾范围高于减压渣油料流的重质未转化油料流。所述方法还进一步包括用溶剂使来自蒸汽裂化的重质未转化油料流和热解油脱沥青,以生产脱沥青的油料流和沥青料流。所述方法进一步包括使沥青料流气化以生产合成气料流。

11.本发明的实施方案包括一种生产烯烃的方法。所述方法包括蒸馏包含原油的原料以生产包含石脑油料流和减压渣油料流的多个蒸馏产物料流。所述方法进一步包括使石脑油料流蒸汽裂化以生产包含c2至c3烯烃料流、c4烃混合物料流和热解油料流的多个裂化产物料流。所述方法进一步包括加氢裂化减压渣油料流以生产沸腾范围小于减压渣油料流的馏出物料流和沸腾范围高于减压渣油料流的重质未转化油料流。所述方法还进一步包括用溶剂使来自蒸汽裂化的重质未转化油料流和热解油脱沥青,以生产脱沥青的油料流和沥青料流。所述方法进一步包括使沥青料流气化以生产合成气料流。所述方法进一步包括使脱沥青的油料流加氢裂化以生产石脑油。所述方法进一步包括使合成气料流的一氧化碳和氢气反应以生产至少一些甲醇。所述方法进一步包括使甲醇与来自c4烃混合物料流的异丁烯在足以生产mtbe的条件下反应。

12.以下包括贯穿本说明书使用的各种术语和短语的定义。

13.术语“约”或“大约”被定义为接近,如本领域普通技术人员所理解的。在一个非限制性实施方案中,这些术语被定义为在10%以内,优选在5%以内,更优选在1%以内,最优选在0.5%以内。

14.术语“wt.%”、“vol.%”或“mol.%”分别指基于包括所述组分的材料的总重量、总体积或总摩尔数,所述组分的重量、体积或摩尔百分比。在非限制性实例中,在100摩尔材料中10摩尔组分为10mol.%的组分。

15.术语“基本上”及其变型被定义为包括10%以内、5%以内、1%以内或0.5%以内的范围。

16.当在权利要求和/或说明书中使用时,术语“抑制”或“减少”或“防止”或“避免”或这些术语的任意变型包括任意可测量的减少量或完全抑制以实现期望的结果。

17.术语“有效”,如在说明书和/或权利要求中使用的该术语,表示足以实现期望的、预期的或意图的结果。

18.术语“原油”,如在说明书和/或权利要求中使用的该术语,是指具有天然存在的烃和其他有机材料的未精炼的石油产品。在本文中,“未精炼的石油产品”是指未经蒸馏处理以生产汽油、石脑油、煤油、瓦斯油和渣油等产品的石油产品。本文中的精炼不包括不生产这样的产品的原油的预处理。因此,本文所用的原油包括已经经过水

‑

油分离、气

‑

油分离、

脱盐、稳定化及其组合中的选项的石油产品。

19.术语“减压瓦斯油”,如在说明书和/或权利要求书中使用的该术语,是指具有以下沸腾范围的烃:360至550℃、360至540℃、360至530℃、360至510℃、400至550℃、400至540℃、400至530℃、400至510℃、420至550℃、420至540℃、420至530℃或420至510℃。

20.在说明书和/或权利要求书中使用的术语“热解油”及其缩写形式“热解油(py

‑

oil)”是指含有衍生自蒸汽裂化烃的c9 烃的重质烃馏分。

21.在说明书和/或权利要求书中使用的术语“热解汽油”及其缩写形式“热解汽油(py

‑

gas)”是指衍生自包括蒸汽裂化烃的热裂化产物的c5至c9烃馏分。

22.在说明书和/或权利要求书中使用的术语“减压渣油”是指在脱沥青过程之后,来自加氢处理的减压渣油的未转化油的含沥青质的部分。

23.在说明书和/或权利要求书中使用的术语“沥青”是指在脱沥青过程之后,来自加氢处理的减压渣油的未转化油的含沥青质的部分。

24.当在权利要求或说明书中与术语“包含(comprising)”、“包括(including)”、“含有(containing)”或“具有(having)”结合使用时,术语“一(a)”或“一(an)”的使用可以表示“一个”,但是它也与“一个或多个”“至少一个”和“一个或多于一个”的含义一致。

25.术语“包含(comprising)”(和任何形式的包含,如“包含(comprise)”和“包含(comprises)”)、“具有(having)”(和任何形式的具有,如“具有(have)”和“具有(has)”)、“包括(including)”(和任何形式的包括,如“包括(includes)”和“包括(include)”)或“含有(containing)”(和任何形式的含有,例如“含有(contains)”和“含有(contain)”)都是包括性的或开放式的,且不排除额外的、未列举的元素或方法步骤。

26.本发明的方法可以“包含”贯穿说明书公开的特定成分、组分、组合物等,“基本上由其组成”或“由其组成”。

27.术语“主要地”,如在说明书和/或权利要求中使用的该术语,表示大于50wt.%、50mol.%和50vol.%中的任一个。例如,“主要”可以包括50.1wt.%至100wt.%和其间的所有值和范围、50.1mol.%至100mol.%和其间的所有值和范围、或50.1vol.%至100vol.%和其间的所有值和范围。

28.本发明的其它目的、特征和优点将从以下附图、详细描述和实施例中变得明显。然而,应理解,附图、详细描述和实施例虽然表明了本发明的具体实施方案,但仅以说明的方式给出,而并不意味着限制。另外,预期通过该详细描述,在本发明的精神和范围内的改变和修改对于本领域技术人员而言将变得显而易见。在另外的实施方案中,来自特定实施方案的特征可以与来自其它实施方案的特征组合。例如,来自一个实施方案的特征可以与来自任意其它实施方案的特征组合。在另外的实施方案中,可以将附加特征增加到本文描述的特定实施方案中。

附图说明

29.为了更全面的理解,现结合附图参考以下描述,其中:

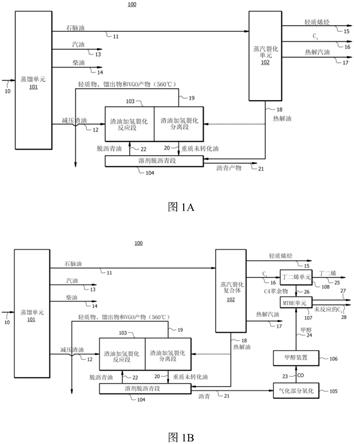

30.图1a示出了根据本发明的实施方案的用于生产轻质烯烃的系统的示意图;

31.图1b示出了根据本发明的实施方案的与mtbe单元集成的用于生产轻质烯烃的系统的示意图;和

32.图2示出了根据本发明的实施方案的生产轻质烯烃的方法的示意流程图。

具体实施方式

33.目前,轻质烯烃可通过将原油蒸馏所得的石脑油进行蒸汽裂化来生产。然而,由于对轻质烯烃的需求一直在增加,因此需要更多的用于生产轻质烯烃的原料。此外,蒸汽裂化石脑油通常具有高的操作成本,部分原因是蒸汽裂化石脑油的副产物,包括热解油,通常被用作低价值燃料油。本发明为这些问题中的至少一些提供了解决方案。该解决方案以一种方法为前提,所述方法包括加氢裂化来自原油蒸馏的减压渣油和来自蒸汽裂化石脑油的脱沥青热解油,以生产至少一些另外的石脑油,其可用作蒸汽裂化的另外的原料。此外,在加氢裂化过程中产生的未转化油可以进一步脱沥青以生产脱沥青油,脱沥青油可以再循环到加氢裂化过程中。在脱沥青过程中产生的沥青可用于生产合成气,合成气可进一步转化为甲醇。甲醇生产过程可以进一步与mtbe生产单元集成,所述mtbe生产单元使用由蒸汽裂化石脑油生产的异丁烯和甲醇来生产mtbe。总体而言,该方法能够通过集成多个炼油/石化工艺来提高包括减压渣油和/或热解油在内的重质烃料流的利用率,从而降低烯烃和其他石化产品的生产成本。在以下各部分中进一步详细讨论本发明的这些和其他非限制性方面。

34.a.生产轻质烯烃的系统

35.在本发明的实施方案中,用于生产轻质烯烃的系统包括用于蒸馏原油、加氢裂化减压渣油和热解油、蒸汽裂化石脑油和使用来自蒸汽裂化的异丁烯生产mtbe的集成系统。参考图1a,示出了系统100的示意图,系统100能够使用通过提质来自炼油/石化工艺的重质烃料流而产生的原料来生产轻质烯烃。根据本发明的实施方案,系统100可以包括蒸馏单元101,蒸馏单元101被配置为将包括原油的烃进料流10分离成多个料流。在本发明的实施方案中,多个料流可包括石脑油料流11和减压渣油料流12。多个料流还可以包括汽油料流13和柴油料流14。在本发明的实施方案中,蒸馏单元101可包含常压蒸馏塔、减压蒸馏或其组合。

36.在本发明的实施方案中,蒸馏单元101的第一出口可以与蒸汽裂化单元102流体连通,使得石脑油料流11从蒸馏单元101流到蒸汽裂化单元102。根据本发明的实施方案,蒸汽裂化单元102可适于在足以生产至少一些轻质烯烃(例如乙烯和丙烯)的反应条件下裂化石脑油。在本发明的实施方案中,可以将来自蒸汽裂化单元102的流出物分离成轻质烯烃料流15、c4烃料流16、热解汽油料流17、热解油料流18或其组合。

37.在本发明的实施方案中,蒸馏单元101的第二出口可以与加氢裂化单元103的入口流体连通,使得减压渣油料流12从蒸馏单元101流到加氢裂化单元103。在本发明的实施方案中,加氢裂化单元103可适于在催化剂存在下在足以生产至少一些轻质馏出物的反应条件下加氢裂化减压渣油料流12的减压渣油。在本发明的实施方案中,轻质馏出物可包含至少一些石脑油。根据本发明的实施方案,来自加氢裂化单元103的流出物可以进一步包括减压瓦斯油、液化石油气、中间馏出物(包括在瓦斯油沸腾范围内的烃)、未转化油或其组合。在本发明的实施方案中,加氢裂化单元103的催化剂可包括具有固体载体的各种过渡金属或金属硫化物,所述固体载体包含氧化铝、二氧化硅、氧化铝

‑

二氧化硅、氧化镁和沸石,或其组合。

38.根据本发明的实施方案,加氢裂化单元103可包括(i)包含一个或多个加氢裂化器

的加氢裂化反应段和(ii)适于将来自加氢裂化反应段的流出物分离成馏出物料流19和重质未转化油料流20的加氢裂化分离段。在本发明的实施方案中,加氢裂化分离段的第一出口可以与适于进一步分离馏出物料流19的分离单元的入口流体连通,使得馏出物料流19从加氢裂化分离段流到分离单元。在本发明的实施方案中,分离单元可以是蒸馏单元101。馏出物料流19可包括轻质馏出物、中间馏出物、减压瓦斯油或其组合。在本发明的实施方案中,加氢裂化分离段的第二出口可以与脱沥青单元104流体连通,使得重质未转化油料流20从加氢裂化分离段流到脱沥青单元104。在本发明的实施方案中,重质未转化油料流20包含来自加氢裂化单元103的未转化油。

39.根据本发明的实施方案,蒸汽裂化单元102的出口可以与脱沥青单元104流体连通,使得热解油料流18的至少一部分从蒸汽裂化单元102流到脱沥青单元104。替代地或另外地,蒸汽裂化单元102的出口可以与加氢裂化分离段的入口流体连通,使得热解油料流18的至少一部分从蒸汽裂化单元102流到加氢裂化分离段。在本发明的实施方案中,脱沥青单元104可适于将沥青与未转化油和/或热解油分离以形成包括沥青产物料流21和/或脱沥青油料流22的料流。在本发明的实施方案中,脱沥青单元104可以包含溶剂脱沥青单元。

40.在本发明的实施方案中,脱沥青单元104的第一出口可以与加氢裂化单元103流体连通,使得脱沥青油料流22从脱沥青单元104流到加氢裂化单元103。加氢裂化单元103可进一步适于加氢裂化脱沥青油料流22以生产另外的轻质馏出物、中间馏出物、减压瓦斯油、未转化油或其组合。在本发明的实施方案中,如图1b所示,脱沥青单元104的第二出口可以与气化单元105流体连通,使得沥青产物料流21从脱沥青单元104流到气化单元105。根据本发明的实施方案,气化单元105可适于在足以气化沥青产物并产生至少一些合成气的反应条件下使沥青产物反应。在本发明的实施方案中,气化单元105的出口可以与甲醇装置106流体连通,使得合成气料流23从气化单元105流到甲醇装置106。

41.根据本发明的实施方案,甲醇装置106可适于在催化剂存在下在足以生产至少一些甲醇的反应条件下使合成气料流23的一氧化碳和氢气反应。在本发明的实施方案中,甲醇装置106可进一步适于在一氧化碳和氢气反应之前,纯化合成气料流23并调节用于生产甲醇的合成气料流23的一氧化碳和氢气之间的比率。在本发明的实施方案中,用于催化由合成气生产甲醇的催化剂可以包括负载在包括氧化铝、硅酸盐或其组合的固体载体上的金属或金属氧化物,所述金属或金属氧化物包括铜、锌、其他过渡金属或其氧化物。

42.在本发明的实施方案中,甲醇装置106的出口可以与mtbe单元107流体连通,使得甲醇料流24从甲醇装置106流到mtbe单元107。根据本发明的实施方案,蒸汽裂化单元102的出口可以与丁二烯单元108流体连通,使得c4烃料流16从蒸汽裂化单元102流到丁二烯单元108。在本发明的实施方案中,丁二烯单元108可适于将丁二烯与c4烃料流16分离以形成主要包含丁二烯的丁二烯料流25和包含正丁烷、异丁烷、1

‑

丁烯、2

‑

丁烯、异丁烯或其组合的c4萃余物料流26。在本发明的实施方案中,丁二烯单元108可包括一个或多个萃取单元。

43.在本发明的实施方案中,丁二烯单元108的出口可以与mtbe单元107流体连通,使得c4萃余物料流26从丁二烯单元108流到mtbe单元107。根据本发明的实施方案,mtbe单元107可适于在催化剂的存在下在生产mtbe料流27和未反应c4料流28的反应条件下使c4萃余物料流26的异丁烯与甲醇料流24的甲醇反应。在本发明的实施方案中,适于催化由异丁烯和甲醇生产mtbe的催化剂可包括掺有包含一个或多个磺酸基和/或一个或多个羧基的酸基

的弱酸性离子交换树脂或强酸性离子交换树脂。

44.b.生产轻质烯烃的方法

45.已经发现了生产轻质烯烃的方法。所述方法可以包括提质来自炼油/石化工艺的重质烃,以提供用于通过蒸汽裂化生产轻质烯烃的另外的原料。此外,所述方法可以集成各工艺以充分利用在各种炼油/石化单元中生产的重质烃,从而降低了轻质烯烃和/或其他石化产品的生产成本。如图2所示,本发明的实施方案包括用于生产轻质烯烃的方法200。如图1a和1b所示,方法200可以由系统100来实现。根据本发明的实施方案,如方框201所示,方法200可以包括在蒸馏单元101中蒸馏包含原油的原料以生产多个蒸馏产物料流。在本发明的实施方案中,蒸馏产物料流可包括石脑油料流11和减压渣油料流12。在本发明的实施方案中,蒸馏产物料流可进一步包括汽油料流13和/或柴油料流14。在本发明的实施方案中,方框201的蒸馏可以以80至200℃的塔顶沸腾范围和300至450℃的再沸器沸腾范围进行。方框201的蒸馏可以在以下压力下进行:1至10bar及其间的所有范围和值,包括2bar、3bar、4bar、5bar、6bar、7bar、8bar和9bar。

46.根据本发明的实施方案,如方框202所示,方法200可以进一步包括在蒸汽裂化单元102中蒸汽裂化石脑油料流11以生产多个裂化产物料流。在本发明的实施方案中,裂化产物料流可以包括轻质烯烃料流15、c4烃混合物料流16、热解油料流18或其组合。在本发明的实施方案中,裂化产物料流可进一步包括热解汽油料流17。根据本发明的实施方案,方框202的蒸汽裂化可以在以下温度下进行:750至950℃及其间的所有范围和值,包括750至760℃、760至770℃、770至780℃、780至790℃、790至800℃、800至810℃、810至820℃、820至830℃、830至840℃、840至850℃、850至860℃、860至870℃、870至880℃、880至890℃、890至900℃、900至910℃、910至920℃、920至930℃、930至940℃和940至950℃的范围。方框202的蒸汽裂化可以在以下的蒸汽与烃的重量比下进行:0.1至1,及其间的所有范围和值,包括0.2、0.3、0.4、0.5、0.6、0.7、0.8和0.9。方框202的蒸汽裂化单元102的停留时间可以在50至1000ms的范围内,及其间的所有范围和值,包括50至100ms、100至200ms、200至300ms、300至400ms、400至500ms、500至600ms、600至700ms、700至800ms、800至900ms和900至1000ms。在本发明的实施方案中,轻质烯烃料流15可以包括5至80wt.%乙烯和1至30wt.%丙烯。c4烃混合物料流16可包括正丁烷、异丁烷、异丁烯、1

‑

丁烯、2

‑

丁烯、丁二烯或其组合。热解油料流18可包含苯、甲苯、二甲苯或其组合。

47.根据本发明的实施方案,如方框203所示,方法200可进一步包括加氢裂化减压渣油料流12以生产沸腾范围小于减压渣油料流的馏出物料流19和沸腾范围高于减压渣油料流12的重质未转化油料流20。在本发明的实施方案中,方框203的加氢裂化可以在以下的反应温度下进行:300至500℃及其间的所有范围和值,包括300至325℃、325至350℃、350至375℃、375至400℃、400至425℃、425至450℃、450至475℃,和475至500℃。方框203的加氢裂化的反应条件可以在10至250bar的范围内及其间的所有范围和值,包括10至25bar、25至50bar、50至75bar、75至100bar、100至125bar、125至150bar、150至175bar、175至200bar、200至225bar和225至250bar。在本发明的实施方案中,方框203的加氢裂化可以在以下的氢烃体积比下进行:50至1000及其间的所有范围和值,包括50至100、100至200、200至300、300至400、400至500、500至600、600至700、700至800、800至900和900至1000。在本发明的实施方案中,馏出物料流19可以在分离单元中分离以生产至少一些石脑油、中间馏出物、减压瓦

斯油或其组合。在本发明的实施方案中,由分离的馏出物料流19生产的一种或多种石脑油、中间馏出物、减压瓦斯油可以在蒸汽裂化单元102中裂化以生产另外的轻质烯烃、另外的混合c4烃、另外的热解汽油、另外的热解油,或其组合。

48.根据本发明的实施方案,如方框204所示,方法200可进一步包括在脱沥青单元104中用溶剂对重质未转化油料流20和/或来自蒸汽裂化单元102的至少一部分热解油料流18进行脱沥青,以生产脱沥青油料流22和沥青产物料流21。在本发明的实施方案中,溶剂可以包括丙烷、戊烷、丁烷,或其组合。作为使一部分热解油料流流至脱沥青单元104的替代或补充,一部分热解油料流18可以流至加氢裂化单元103的分离段,以生产另外的重质未转化油和/或另外的馏出物料流19。另外的重质未转化油可以在脱沥青单元104中进一步脱沥青。

49.根据本发明的实施方案,如方框205所示,方法200可进一步包括在气化单元105中气化沥青产物料流21,以生产同时主要包含一氧化碳和氢气的合成气料流23。在本发明的实施方案中,方框205的气化可以在以下温度下进行:700至1500℃及其间的所有范围和值,包括700至750℃、750至800℃、800至850℃、850至900℃、900至950℃、950至1000℃、1000至1050℃、1050至1100℃、1100至1150℃、1150至1200℃、1200至1250℃、1250至1300℃、1300至1350℃、1350至1400℃、1400至1450℃,和1450至1500℃。方框205的气化的反应压力可以在1至60bar的范围内及其间的所有范围和值,包括1至5bar、5至10bar、10至15bar、15至20bar、20至25bar、25至30bar、30至35bar、35至40bar、40至45bar、45至50bar、50至55bar,55至60bar。在本发明的实施方案中,方框205的气化可以在以下的氧烃重量比下进行:0.5至10及其间的所有范围和值,包括0.5至1、1至2、2至3、3至4、4至5、5至6、6至7、7至8、8至9和9至10。在本发明的实施方案中,合成气料流23可以包含30至90wt.%的一氧化碳和0.5至10wt.%的氢气。

50.在本发明的实施方案中,如方框206所示,方法200可进一步包括在催化剂的存在下,在足以生产甲醇(甲醇料流24)的反应条件下使合成气料流23的一氧化碳与氢气反应。在本发明的实施方案中,在方框206的反应之前,可以纯化合成气料流23,并且可以调节合成气料流23的一氧化碳与氢的摩尔比。在本发明的实施方案中,方框206的调节后的氢与一氧化碳的摩尔比可以在1至10范围内及其间的所有范围和值,包括1至2、2至3、3至4、4至5、5至6、6至7、7至8、8至9,和9至10。根据本发明的实施方案,方框206的反应条件可以包括以下反应温度:100至400℃及其间的所有范围和值,包括100至125℃、125至150℃、150至175℃、175至200℃、200至225℃、225至250℃、250至275℃、275至300℃、300至350℃、350至375℃,和375至400℃。方框206的反应条件可以进一步包括以下反应压力:10至100bar及其间的所有范围和值,包括10至20bar,20至30bar,30至40bar,40至50bar,50至60bar,60至70bar,70至80bar,80至90bar和90至100bar。方框206的反应条件可以进一步包括以下重时空速:1至25000hr

‑1及其间的所有范围和值,包括1至2500hr

‑1、2500至5000hr

‑1、5000至7500hr

‑1、7500至10000hr

‑1、10000至12500hr

‑1、12500至15000hr

‑1、15000至17500hr

‑1、17500至20000hr

‑1、20000至22500hr

‑1和22500至25000hr

‑1。

51.在本发明的实施方案中,如方框207所示,方法200可进一步包括在丁二烯单元108中从c4烃混合物料流16中除去丁二烯,以生产包含异丁烯的c4萃余物料流26。在本发明的实施方案中,c4萃余物料流26可包含10至75wt.%的异丁烯及其间所有范围和值,包括10至15wt.%、15至20wt.%、20至25wt.%、25至30wt.%、30至35wt.%、35至40wt.%、40至

45wt.%、45至50wt.%、50至55wt.%、55至60wt.%、60至65wt.%、65至70wt.%,和70至75wt.%。在本发明的实施方案中,方框207的去除可以包括溶剂萃取、萃取蒸馏或其组合。

52.根据本发明的实施方案,如方框208所示,方法200可以进一步包括在催化剂存在下在足以生产mtbe(甲基叔丁基醚)的反应条件下使c4萃余物料流26的异丁烯与甲醇料流24的甲醇反应,形成mtbe料流27和未反应c4料流28。在本发明的实施方案中,方框208的反应条件可以包括以下温度:40至100℃及其间的所有范围和值,包括40至50℃、50至60℃、60至70℃、70至80℃、80至90℃,和90至100℃。方框208的反应条件可以进一步包括以下反应压力:5至40bar及其间的所有范围和值,包括50至10bar、10至15bar、15至20bar、20至25bar、25至30bar、30至35bar,和35至40bar。在本发明的实施方案中,方框208的异丁烯与甲醇之比可以为0.1至10的范围内及其间的所有范围和值,包括0.1至1、1至2、2至3、3至4、4至5、5至6、6至7、7至8、8至9和9至10。在本发明的实施方案中,方框208的异丁烯转化的转化率可以为75至99.9%及其间的所有范围和值,包括75至80%、80至85%、85至90%、90至95%,和95至99.9%。根据本发明的实施方案,未反应c4料流28可包含1

‑

丁烯、2

‑

丁烯、正丁烷、异丁烷、未反应的异丁烯,或其组合。在本发明的实施方案中,未反应c4料流28的2

‑

丁烯可进一步与乙烯反应以通过复分解生产丙烯。未反应c4料流28的异丁烷和正丁烷可以再循环至蒸汽裂化单元102。

53.尽管已经参考图2的方框描述了本发明的实施方案,但是应理解,本发明的操作不限于图2中所示的方框的特定方框和/或特定顺序。因此,本发明的实施方案可以使用与图2的顺序不同的顺序的各种方框来提供如本文所述的功能。

54.在本发明的上下文中,描述了至少以下15个实施方案。实施方案1是一种生产烯烃的方法。所述方法包括蒸馏含有原油的原料以生产包括石脑油料流和减压渣油料流的多个蒸馏产物料流。所述方法还包括使石脑油料流蒸汽裂化以生产含有c2至c3烯烃料流、混合c4烃料流和热解油料流的多个裂化产物料流。所述方法进一步包括加氢裂化减压渣油料流以生产沸腾范围小于减压渣油料流的馏出物料流和沸腾范围高于减压渣油料流的重质未转化油料流。此外,所述方法包括用溶剂使来自蒸汽裂化的重质未转化油料流和热解油脱沥青,以生产脱沥青油料流和沥青料流。实施方案2是如实施方案1所述的方法,其进一步包括使沥青料流气化以生产合成气料流。实施方案2是如实施方案2所述的方法,其进一步包括在催化剂的存在下,在足以生产甲醇的反应条件下,使合成气料流的一氧化碳和氢气反应。实施方案4是如实施方案3所述的方法,其中,在反应步骤之前,将合成气料流纯化,并将合成气中氢气与一氧化碳的比率调节为在1至10的范围内。实施方案5是如实施方案3或4中任一项所述的方法,其中所述催化剂含有与固体载体结合的金属或其氧化物,所述固体载体例如是氧化铝、硅酸盐或其组合,所述金属或其氧化物例如是铜、锌和其他过渡金属。实施方案6是如实施方案3至5任一项所述的方法,其中所述反应条件包括在100至400℃范围内的反应温度。实施方案7是如实施方案3至6任一项所述的方法,其中所述反应条件包括在10至100bar范围内的反应压力。实施方案8是如实施方案3至7任一项所述的方法,其进一步包括从由蒸汽裂化步骤产生的混合c4烃料流中除去丁二烯,以生产包含至少一些异丁烯的c4萃余物料流,和使所述c4萃余物料流的异丁烯与由合成气料流生产的甲烷反应,以生产至少一些甲基叔丁基醚(mtbe)。实施方案9是如实施方案1至8任一项所述的方法,其中所述加氢裂化在300至500℃的温度下进行。实施方案10是如实施方案1至9任一项所述的方法,其

中所述加氢裂化在10至250bar的压力下进行。实施方案11是如实施方案1至10任一项所述的方法,其中所述加氢裂化在催化剂的存在下进行,所述催化剂含有具有固体载体的过渡金属或金属硫化物,所述固体载体例如是氧化铝、二氧化硅、氧化铝

‑

二氧化硅、氧化镁和沸石或其组合。实施方案12是如实施方案1至11任一项所述的方法,其中在加氢裂化中产生的馏出物料流含有具有轻质馏出物的沸腾范围的烃、具有中间馏出物的沸腾范围的烃、具有减压瓦斯油的沸腾范围的烃,或其组合。实施方案13是如实施方案1至12任一项所述的方法,其进一步包括在生产包含lpg、石脑油、中间馏出物、粗柴油或其组合的多个料流的反应条件下使脱沥青油加氢裂化。实施方案14是如实施方案13所述的方法,其中脱沥青油和减压渣油的加氢裂化在同一加氢裂化单元中进行。实施方案15是如实施方案1至14任一项所述的方法,其中所述蒸汽裂化以750至950℃的温度、0.1至1的蒸汽与烃之比以及50至1000ms的停留时间进行。

55.尽管已经详细描述了本技术的实施方案及其优点,但是应当理解,在不脱离由所附权利要求限定的实施方式的精神和范围的情况下,可以在此进行各种改变、替换和更改。此外,本技术的范围并不旨在限于说明书中描述的工艺、机器、制造、物质组成、装置、方法和步骤的特定实施方案。如本领域普通技术人员将从以上公开内容容易地理解的,可以利用目前存在的或以后将开发的起到与本文所描述的相应实施方案基本相同的功能或实现与本文描述的相应实施方案基本相同的结果的工艺、机器、制造、物质组成、装置、方法或步骤。因此,所附权利要求旨在将这样的工艺、机器、制造、物质组成、装置、方法或步骤包括在其范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。