1.本实用新型涉及炭化余热回收领域,具体涉及一种外热式活性炭炭化转炉的余热回收装置。

背景技术:

2.生物质是指通过光合作用而形成的各种有机物,生物质原料炭化时所用的设备称为炭化炉,炭化炉是生物质炭化的核心设备。炭化过程中会产生大量的烟气,由于能源紧张,炭化炉朝向节能发展,各种节能先进炉逐步诞生,工艺愈发先进,其中,降低排烟热损失和回收烟气余热仍是最重要的节能环节。

3.现有技术下将尾气通过与液态水进行热交换是主流的,但在一些组合工艺中例如需要燃烧的工艺,也可将尾气与燃烧的来气进行预热,本实用新型就是基于此需求所提出的。

技术实现要素:

4.根据背景技术提出的问题,本实用新型提供一种外热式活性炭炭化转炉的余热回收装置来解决,接下来对本实用新型做进一步地阐述。

5.一种外热式活性炭炭化转炉的余热回收装置,包括作为主体的筒体,其上设置有冷气进气口、冷气出气口和烟气出气口;还包括:隔板,分别设置在筒体内的两端,将筒体内分隔为冷气进气腔和冷气出气腔;进烟轴,与筒体同轴设置,一端中空并连通至筒体外作为烟气进气道,另一端实心连接在驱动电机的输出轴上;叶翅,圆周阵列在进烟轴上,内部为空腔且在轴向上的两端不密封以连通冷气进气腔,叶翅与筒体之间形成排烟腔,叶翅之间形成有连通烟气进气道和排烟腔的烟气流通道,相邻的叶翅在端部通过端板连接,使烟气流通道不与冷气进气腔连通;冷气出气腔与排烟腔之间的隔板上设置有连通冷气出气腔和排烟腔的排气孔;冷气出气腔连通冷气出气口,叶翅连通烟气出气口。

6.作为优选地,筒体外包裹有绝热层,通过包裹的绝热层对装置进行保温,放置热散失。

7.作为优选地,所述隔板上还设置有密封板,密封板与叶翅之间设置有密封圈,以隔绝烟气与冷气之间的流体间隙。

8.作为优选地,所述叶翅的形状为类梯形。

9.作为优选地,筒体的底部设置有收集槽,收集沉积的烟尘。

10.作为优选地,筒体的内壁贴设有毛毡层,烟尘中的烟尘在离心力作用下撞击在毛毡层后,烟气中的烟尘被毛毡层滞留。

11.作为优选地,所述的毛毡层采用不燃材质或经阻燃处理。

12.有益效果:与现有技术相比,本实用新型实现了对炭化过程中所排放的烟气的余热通过气体交换处理后收集,对冷气进行加热,在换热时,叶翅内为冷气,其四周为烟气,换热面积大,预热收集效率高;且冷气与烟气进行热交换时还能将烟气中的烟尘进行初步过

滤处理。

附图说明

13.图1:本实用新型的结构示意图;

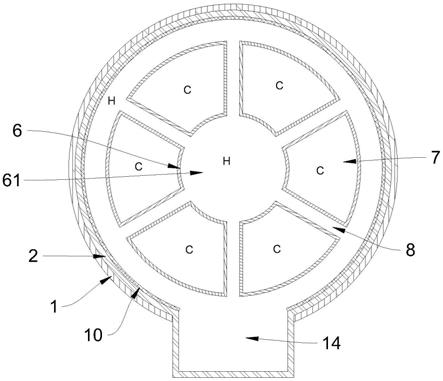

14.图2:本实用新型的截面图;

15.图中:筒体1、绝热层2、隔板3、排气孔31、密封板32、冷气进气腔4、冷气出气腔5、进烟轴6、烟气进气道61、叶翅7、烟气流通道8、毛毡层10、冷气进气口11、冷气出气口12、烟气出气口13、收集槽14。

具体实施方式

16.接下来结合附图1

‑

2对本实用新型的一个具体实施例来做详细地阐述,本实用新型在以下所述的轴向、径向均是相对于进烟轴3而言的。

17.一种外热式活性炭炭化转炉的余热回收装置,包括作为主体的筒体1,筒体1外包裹有绝热层2,筒体1内的两端位置设置有隔板3,将筒体1内分隔为冷气进气腔4和冷气出气腔5,筒体1内还设置有进烟轴6,进烟轴6的一端中空并连通至筒体1外作为烟气进气道61,另一端实心也连接在筒体1外连接驱动电机的输出轴,进烟轴6外圆周阵列连接有叶翅7,叶翅7内部为空腔且在轴向上的两端不密封以连通冷气进气腔4,叶翅7与筒体1之间为排烟腔9,叶翅7之间形成有径向的烟气流通道8,将烟气进气道61与排烟腔9流通,且相邻的叶翅7在端部通过端板连接,使得烟气流通道8不与冷气进气腔4连通;冷气出气腔5与排烟腔9之间的隔板3上设置有排气孔31,使得冷气出气腔5与排烟腔9连通;筒体1上还设置有连通冷气进气腔4的冷气进气口11、连通冷气出气腔5的冷气出气口12,连通叶翅7的烟气出气口13。

18.在进行热交换时,高温的热烟气由烟气进气道61进入,待加入的冷气进入冷气进气腔4,进烟轴6在驱动电机的驱动下转动,叶翅7以进烟轴6为轴转动,在离心力以及热压的作用下,烟气由烟气进气道61流经烟气流通道8进入排烟腔9,冷气在叶翅7内轴向流动,叶翅7内为冷气,其四周为烟气,冷气与烟气进行热交换;冷气最终由排气孔31进入冷气出气腔5并由冷气出气口12流出,烟气则由烟气出气口13流出。

19.所述叶翅7的形状为类梯形。

20.所述隔板3上还设置有密封板32,密封板32与叶翅7之间设置有密封圈,以隔绝烟气与冷气之间的流体间隙。

21.在炭化炉的炭化过程中,烟气中含有大量的烟尘,其中颗粒较大的颗粒在离心力的作用下甩入排烟腔9后撞击在筒体1的内壁并逐步沉积在筒体1的底部,本实施例为收集烟尘,筒体1的底部设置有收集槽14,烟尘由收集槽14收集。

22.本实施例为进一步提高对烟尘的收集效率,筒体1的内壁贴设有毛毡层10,烟尘中的烟尘在离心力作用下撞击在毛毡层10后,烟气中的烟尘被毛毡层10滞留。所述的毛毡层10采用不燃材质或经阻燃处理。

23.本实用新型实现了对炭化过程中所排放的烟气的余热通过气体交换处理后收集,对冷气进行加热,在换热时,叶翅内为冷气,其四周为烟气,换热面积大,预热收集效率高;且冷气与烟气进行热交换时还能将烟气中的烟尘进行初步过滤处理。

24.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.一种外热式活性炭炭化转炉的余热回收装置,包括作为主体的筒体(1),其上设置有冷气进气口(11)、冷气出气口(12)和烟气出气口(13);其特征在于还包括:隔板(3),分别设置在筒体(1)内的两端,将筒体(1)内分隔为冷气进气腔(4)和冷气出气腔(5);进烟轴(6),与筒体(1)同轴设置,一端中空并连通至筒体(1)外作为烟气进气道(61),另一端实心连接在驱动电机的输出轴上;叶翅(7),圆周阵列在进烟轴(6)上,内部为空腔且在轴向上的两端不密封以连通冷气进气腔(4),叶翅(7)与筒体(1)之间形成排烟腔(9),叶翅(7)之间形成有连通烟气进气道(61)和排烟腔(9)的烟气流通道(8),相邻的叶翅(7)在端部通过端板连接,使烟气流通道(8)不与冷气进气腔(4)连通;冷气出气腔(5)与排烟腔(9)之间的隔板(3)上设置有连通冷气出气腔(5)和排烟腔(9)的排气孔(31);冷气出气腔(5)连通冷气出气口(12),叶翅(7)连通烟气出气口(13)。2.根据权利要求1所述的余热回收装置,其特征在于:所述筒体(1)外包裹有绝热层(2)。3.根据权利要求1所述的余热回收装置,其特征在于:所述隔板(3)上还设置有密封板(32),密封板(32)与叶翅(7)之间设置有密封圈。4.根据权利要求1所述的余热回收装置,其特征在于:所述叶翅(7)的形状为类梯形。5.根据权利要求1所述的余热回收装置,其特征在于:所述筒体(1)的底部设置有收集槽(14)。6.根据权利要求1所述的余热回收装置,其特征在于:所述筒体(1)的内壁贴设有毛毡层(10),毛毡层(10)采用不燃材质或经阻燃处理。

技术总结

一种外热式活性炭炭化转炉的余热回收装置,包括作为主体的筒体,还包括:隔板,分别设置在筒体内的两端,将筒体内分隔为冷气进气腔和冷气出气腔;进烟轴,与筒体同轴设置,一端中空并连通至筒体外作为烟气进气道,另一端实心连接在驱动电机的输出轴上;叶翅,圆周阵列在进烟轴上,内部为空腔且在轴向上的两端不密封以连通冷气进气腔,叶翅与筒体之间形成排烟腔,叶翅之间形成有连通烟气进气道和排烟腔的烟气流通道。本实用新型实现了对炭化过程中所排放的烟气的余热通过气体交换处理后收集,对冷气进行加热,在换热时,叶翅内为冷气,其四周为烟气,换热面积大,预热收集效率高;且冷气与烟气进行热交换时还能将烟气中的烟尘进行初步过滤处理。步过滤处理。步过滤处理。

技术研发人员:何力

受保护的技术使用者:新活力活性炭有限公司

技术研发日:2021.03.30

技术公布日:2021/10/18

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。