1.本实用新型属于饲料加工设备技术领域,具体涉及一种膨化亚麻籽生产设备。

背景技术:

2.亚麻籽有很高的营养价值,但因其含有毒性成分和抗营养因子,尤其是生氰糖苷的毒性,限制了亚麻籽的使用和用量。生氰糖苷可通过β

‑

葡萄糖苷酶的作用水解产生剧毒的氢氰酸,从而毒害采食的动物。

3.目前国内外对亚麻籽的脱毒方法主要有水煮法、溶剂浸泡法、微波法、蒸煮法、烘烤法、挤压膨化法等。由于挤压膨化法加工亚麻籽能耗低、无废水排放、处理量大,适合饲料行业使用,因此目前饲料用的亚麻籽几乎都采用挤压膨化法加工。由于亚麻籽表面光滑、含油量高、颗粒较小,直接膨化处理无法完全破坏亚麻籽的外壳,因此膨化前需对亚麻籽进行预粉碎处理。然而亚麻籽油脂含量高,且含亚麻籽胶,粉碎后的亚麻籽非常容易结块,用饲料厂常用的锤片粉碎机粉碎亚麻籽,极易堵筛或糊筛,无法顺利粉碎,因而必须配备昂贵的高油脂原料粉碎生产线,需要很高的设备投资成本。并且单纯的先粉碎,再用膨化机膨化的加工工艺,只能灭活使生氰糖苷转化为氢氰酸的β

‑

葡萄糖苷酶活性,并不能彻底清除氢氰酸的前体物质生氰糖苷,制备得到的膨化亚麻籽产品存在不可忽视的安全隐患。

技术实现要素:

4.本实用新型所要解决的技术问题是提供一种设备投资少、脱毒效果好的膨化亚麻籽生产设备。

5.为解决以上技术问题,本实用新型采用如下技术方案:

6.一种膨化亚麻籽生产设备,所述生产设备包括依次设置的用于存放亚麻籽原料的第一原料仓、具有蒸汽调制器的制粒机、保温仓、膨化机和冷却器,其中,所述第一原料仓的出料口和制粒机的进料口之间、所述制粒机的出料口和保温仓的进料口之间、所述保温仓的出料口和膨化机的进料口之间、所述膨化机的出料口和冷却器的进料口之间分别设置输送管道。

7.在一些实施方式中,所述生产设备还包括用于存放所述制粒机制成的亚麻籽颗粒的缓存仓、用于存放辅料的第二原料仓、具有重量传感器的配料仓和混合机,所述缓存仓、配料仓、混合机依次设置且设置在所述制粒机和保温仓之间,所述制粒机的出料口和缓存仓的进料口之间、所述缓存仓的出料口和配料仓的进料口之间、所述配料仓的出料口和混合机的进料口之间、所述混合机的出料口和保温仓的进料口之间分别设置输送管道,所述配料仓的进料口和第二原料仓的出料口之间设置输送管道。

8.进一步地,所述生产设备还包括用于存放经所述冷却器冷却后的物料的成品仓,所述成品仓的进料口和冷却器的出料口之间设置输送管道。

9.在一些实施例中,所述混合机上设置液体添加装置。

10.进一步地,所有所述输送管道上设置阀门。

11.在一些实施方式中,所述保温仓具有隔热保温层。

12.在一些实施方式中,所述制粒机使用的环模包括环模主体及开设在所述环模主体侧壁上的若干个通孔,各所述通孔包括沿所述通孔的长度方向由所述环模主体的内侧向外侧依次分布的导向通道、过筛通道和出料通道,所述导向通道的内径由与所述过筛通道连接的一端向远离所述过筛通道的一端逐渐增大,所述出料通道的内径比所述过筛通道的内径大,所述过筛通道的内径与所述过筛通道的长度的比值为1:0.4~3。

13.在一些实施例中,所述过筛通道的内径为1~2.5mm,所述过筛通道的长度为1~3mm。

14.在一些实施例中,所述出料通道的内径比所述过筛通道的内径大1mm以上。

15.在一些实施例中,所述出料通道与过筛通道之间设置过渡通道,所述过渡通道的内径由与所述过筛通道连接的一端向与所述出料通道连接的一端逐渐增大。

16.由于上述技术方案运用,本实用新型与现有技术相比具有下列优点:

17.采用本实用新型的生产设备先对亚麻籽在制粒机中进行调质和破碎制粒,提高亚麻籽的水分和温度,便于后续保温仓中储存一定时间,以使生氰糖苷充分水解为氢氰酸,进一步通过膨化机膨化处理,提高亚麻籽的脱毒效果。同时使用制粒机对亚麻籽进行破碎制粒,无需配备昂贵的高油脂粉碎生产线,不仅降低成本,还减少设备投资,使得现有的粉碎、调质工艺可在制粒机中同时进行,减少设备投资。

附图说明

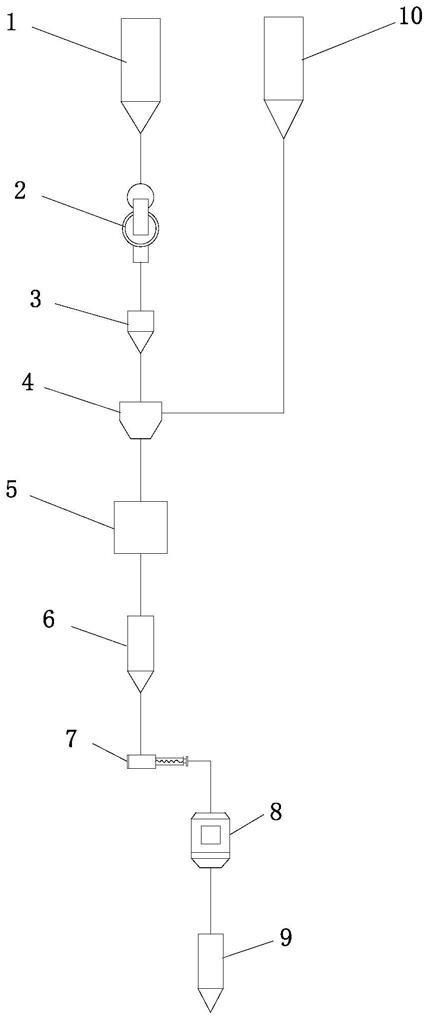

18.图1为本实用新型的一个实施例的生产设备的结构示意图;

19.图2为本实用新型的一个实施例的制粒机环模的立体结构示意图;

20.图3为本实用新型的一个实施例的制粒机环模的主视结构示意图;

21.图4为图3中a

‑

a向剖视示意图;

22.图中:1、第一原料仓;2、制粒机;3、缓存仓;4、配料仓;5、混合机;6、保温仓;7、膨化机;8、冷却器;9、成品仓;10、第二原料仓;11、环模;111、环模本体;112、通孔;1121、导向通道;1122、过筛通道;1123、出料通道。

具体实施方式

23.以下结合说明书附图对本实用新型做进一步描述:

24.如图1所示的膨化亚麻籽生产设备,包括依次设置的用于存放亚麻籽原料的第一原料仓1、具有蒸汽调制器的制粒机2、用于存放制粒机2制成的亚麻籽颗粒的缓存仓3、具有重量传感器的配料仓4、混合机5、保温仓6、膨化机7、冷却器8和成品仓9。

25.本例中,第一原料仓1、制粒机2、缓存仓3、配料仓4、混合机5、保温仓6、膨化机7、冷却器8和成品仓9由上至下依次设置,该生产设备还包括用于存放辅料的第二原料仓10,辅料通常可以是玉米、豆粕、稻米、小麦、大麦、米糠等常见饲料原料中的一种或几种的组合,其中,第一原料仓1出料口和制粒机2的进料口之间、制粒机2的出料口和缓存仓3的进料口之间、缓存仓3的出料口和配料仓4的进料口之间、第二原料仓10的出料口和配料仓4的进料口之间、配料仓4的出料口和混合机5的进料口之间、混合机5的出料口和保温仓6的进料口之间、保温仓6的出料口和膨化机7的进料口之间、膨化机7的出料口和冷却器8的进料口之间、冷却器8的出料口和成品仓9的进料口之间分别设置输送管道。所有输送管道上分别设

置阀门。

26.本例中,混合机5上设置液体添加装置,添加的液体如水、β

‑

葡萄糖苷酶、产β

‑

葡萄糖苷酶的菌种、葡萄糖酸内酯、磷酸、乳酸、柠檬酸、富马酸、酒石酸、甲酸中的一种或几种的组合。

27.保温仓6具有隔热保温层。

28.参见图2~4所示,制粒机2使用的环模11包括环模主体111及开设在环模主体111的侧壁上的若干个通孔112,若干个通孔112在环模主体111的侧壁上均匀分布,各通孔112包括沿通孔112的长度方向依次分布的导向通道1121、过筛通道1122和出料通道1123,导向通道1121的内径由与过筛通道1122连接的一端向远离过筛通道1122的一端逐渐增大,出料通道1123的内径比过筛通道1122的内径大1mm以上,过筛通道1122的内径与过筛通道1122的长度的比值为1:0.4~3。

29.本例中,过筛通道1122的内径与过筛通道1122的长度的比值为1:0.4~1.2。具体如过筛通道1122的内径为1~2.5mm,过筛通道1122的长度为1~3mm。

30.本例中,过筛通道1122的长度小于导向通道1121的长度,导向通道1121的长度小于出料通道1123的长度,且过筛通道1122、导向通道1121二者的长度之和小于出料通道1123的长度。

31.在出料通道1123与过筛通道1122之间设置过渡通道,过渡通道的内径由与过筛通道1122连接的一端向与出料通道1123连接的一端逐渐增大。

32.本例的环模11在对亚麻籽进行破碎时,相比市面上的普通制粒环模,破碎效率高,非常适用于亚麻籽的破碎。

33.采用该生产设备对亚麻籽进行膨化处理,先将亚麻籽原料通过制粒机破碎制粒,并通入蒸汽对亚麻籽颗粒进行调质,提升亚麻籽颗粒中的水分和温度,然后与辅料(辅料如是玉米、豆粕、稻米、小麦、大麦、米糠等常见饲料原料中的一种或几种的组合)或/和液体物料(如水、酸液、酶液中的一种或几种)混合,混合料在保温仓中保温一定时间使得亚麻籽中的生氰糖苷在β

‑

葡萄糖苷酶的作用下充分水解为氢氰酸,然后经膨化机膨化进一步去除氢氰酸,再经冷却器冷却后进入成品仓制得膨化亚麻籽。

34.本实施例的生产设备,可充分利用饲料厂已有的制粒机对亚麻籽进行膨化前的预处理,不需要对制粒机进行改造,也不需额外投资专用的粉碎设备及调质设备,节约设备成本。采用该生产设备对亚麻籽进行膨化处理,相比现有的粉碎调质后再膨化工艺,亚麻籽通过制粒机预处理可以通入蒸汽对亚麻籽进行调质,提高亚麻籽颗粒的水分和温度,利于后续保温过程中生氰糖苷的水解。同时破碎制粒的亚麻籽颗粒与辅料混合后不易分级,产品均匀性提高。

35.上述实施例只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本实用新型的内容并据以实施,并不能以此限制本实用新型的保护范围,凡根据本实用新型精神实质所作的等效变化或修饰,都应涵盖在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。