一种高阻燃性pp波纹管及其加工工艺

技术领域

1.本发明涉及pp波纹管加工技术领域,具体涉及一种高阻燃性pp波纹管及其加工工艺。

背景技术:

2.pp波纹管材是以高密度聚乙烯为原料的一种新型轻质管材,具有重量轻、耐高压、韧性好、施工快、寿命长等特点,其优异的管壁结构设计,与其他结构的管材相比,成本大大降低,并且由于连接方便、可靠,在国内外得到广泛应用。现有的pp波纹管的阻燃性能不佳,同时pp波纹管在切割的时候需要暂定输送,如果不暂停输送会导致切割刀片对波纹管切割时出现一定的误差,pp波纹管在生产后自身会存在一定的应力,导致后续难以收卷。

技术实现要素:

3.本发明的目的在于提供一种高阻燃性pp波纹管及其加工工艺,解决以下技术问题:(1)解决现有技术中pp波纹管的阻燃性不佳的技术问题;(2)解决现有技术中pp波纹管在切割的时候需要暂定输送,如果不暂停输送会导致切割刀片对波纹管切割时出现一定的误差的技术问题;(3)解决现有技术中pp波纹管在生产后自身会存在一定的应力,导致后续难以收卷的技术问题。

4.本发明的目的可以通过以下技术方案实现:

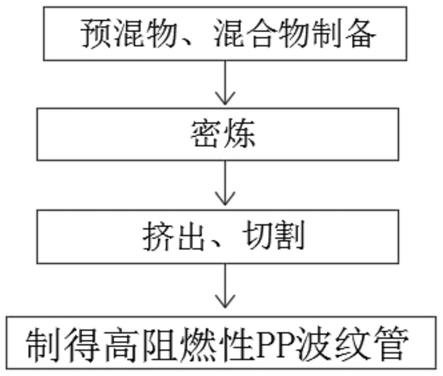

5.一种高阻燃性pp波纹管的加工工艺,包括如下步骤:

6.步骤一:将pp树脂、poe树脂烘烤后备用,而后将pp树脂、抗氧剂、总量1/2的偶联剂加入高速混料机,上述原料在高速混料机中混合均匀、塑化后再加入引发剂,混合均匀得到预混物,将poe树脂、改性石墨烯、增容剂、润滑剂、阻燃剂、总量1/2的偶联剂、纳米碳酸钙、加工助剂投入高速搅拌机中搅拌40

‑

55min,而后加入预混物继续搅拌15

‑

30min,充分混合均匀后得到混合物;

7.步骤二:将混合物与阻燃母粒加入密炼机中,熔融共混,得到组合物,将组合物加入挤出机中,塑化挤出,得到半成品pp波纹管;

8.步骤三:挤出的半成品pp波纹管进入输送室内,两个侧推气缸活塞杆推动两个侧推板水平移动,侧推板通过连接块带动限位架一水平移动,两个限位架一上的两个输送皮带对半成品pp波纹管两侧进行夹持,输送电机输出轴带动皮带轮一转动,若干皮带轮一带动输送皮带转动,两个输送皮带将半成品pp波纹管依次输送至两个导向筒内,固定壳上的调节电机输出轴带动第二丝杠转动,第二丝杠带动两个调节套相向移动,两个调节套带动四个旋接杆转动,四个旋接杆带动限位架二从固定壳内移出,进而导向筒内的三个限位皮带与半成品pp波纹管表面相接触,与此同时驱动电机输出轴带动第一丝杠,第一丝杠带动侧移板水平移动,侧移板的移动速度与半成品pp波纹管的输送速度相同,切割气缸活塞杆推动切割刀片下降,切割刀片对半成品pp波纹管进行切割,得到高阻燃性pp波纹管,后续的牵引设备将切割得到的高阻燃性pp波纹管牵引并穿过出管室,高阻燃性pp波纹管底部与弧

形托板上表面相接触,固定电机输出轴带动皮带轮三转动,皮带轮三通过皮带带动皮带轮四转动,皮带轮四带动转动杆转动,转动杆带动两个直角连接块转动,直角连接块配合旋转杆带动支撑托循环升降,支撑托带动弧形托板循环升降,弧形托板带动高阻燃性pp波纹管振动,对高阻燃性pp波纹管的应力进行消除。

9.进一步的,步骤一中pp树脂和poe树脂烘烤时间为2

‑

4h,烘烤温度为90

‑

115℃。

10.进一步的,改性石墨烯的制备方法包括以下步骤:将15

‑

35重量份纳米氧化锌晶须放入85

‑

110℃烘箱内烘干2.5

‑

3.5h,烘干后冷却至50

‑

65℃,将4

‑

8重量份乙烯基硅烷偶联剂溶解于50

‑

70重量份无水乙醇中,再加入冷却后的纳米氧化锌晶须进行超声分散,在75

‑

90℃的温度下搅拌,搅拌均匀后过滤,得到改性纳米氧化锌晶须,待用,将25

‑

40重量份聚甲基丙烯酸加入到70

‑

90重量份乙二醇乙醚中制得混合溶液,搅拌机搅拌1.5

‑

3.5h,将上述改性纳米氧化锌晶须和25

‑

40重量份石墨烯粉末依次加入到混合溶液中,超声分散35

‑

50min,加入4

‑

8重量份醋酸丁酸纤维素、3

‑

5重量份十二烷基苯磺酸钠和4

‑

6重量份n-甲基二乙醇胺,继续搅拌3

‑

4h,得到改性石墨烯。

11.进一步的,增容剂为马来酸酐接枝聚乙烯,润滑剂为氧化聚乙烯蜡或乙撑双油酸酰胺ebo,阻燃剂为水镁石粉或海泡石。

12.进一步的,抗氧剂为美国雅宝抗氧剂pw

‑

9215,偶联剂为铝酸酯偶联剂dh

‑

306,加工助剂为邻苯二甲酸二辛酯dop或塑料光亮剂,引发剂为过氧化新戊酸叔丁酯。

13.进一步的,阻燃母粒通过下述步骤制备得到:用表面增效剂、超分散剂以雾化喷淋方式对纳米红色粉进行表面处理,经干燥处理后得到预处理的纳米红色粉,备用,按重量份计,称取嵌段共聚聚丙烯树脂45

‑

70份,预处理的纳米红色粉5

‑

10份,纳米黄色粉4

‑

8份,润滑剂5

‑

10份,加工助剂5

‑

10份,抗氧剂3

‑

6份,光稳定剂4

‑

8份,二氧化钼4

‑

12份,二氧化铬4

‑

12份,经密炼、挤出、造粒制得绝缘阻燃功能母粒,密炼工艺温度为160

‑

180℃,造粒温度为185

‑

200℃。

14.进一步的,润滑剂为聚烯烃低聚物,加工助剂为乙烯共聚物,抗氧剂为受阻酚类抗氧剂,光稳定剂为苯并三唑类紫外吸收剂,超分散剂为水溶性高分子分散剂,表面增效剂为钛酸酯。

15.进一步的,由下述重量份原料制备得到:pp树脂25

‑

40份、poe树脂15

‑

20份、改性石墨烯10

‑

15份、增容剂8

‑

15份、润滑剂2

‑

4份、阻燃剂4

‑

12份、抗氧剂0.6

‑

2份、偶联剂2

‑

4份、纳米碳酸钙2

‑

6份、加工助剂1

‑

3份、引发剂4

‑

6份、阻燃母粒3

‑

5份。

16.进一步的,加工设备包括底台,所述底台上固定安装有输送室,所述输送室两侧外壁对称安装有两个侧推气缸,所述侧推气缸活塞杆端部安装有侧推板,两个侧推板均设置于输送室内,所述侧推板同侧固定安装有两个连接块,两个连接块之间固定安装有限位架一,所述限位架一上转动安装有若干皮带轮一,若干皮带轮一之间通过输送皮带传动连接,所述限位架一上固定安装有输送电机,所述输送电机输出轴连接其中一个皮带轮一,所述底台上固定安装有两个固定座,两个固定座之间固定安装有两个导向杆,两个导向杆均滑动连接侧移板,所述侧移板同侧固定安装有两个导向筒,两个导向筒之间设置有切割座,所述切割座固定安装于侧移板上,所述侧移板顶部固定安装有顶板,所述顶板上固定安装有切割气缸,所述切割气缸活塞杆端部安装有切割刀片,所述切割刀片设置于切割座上方,所述导向筒内壁设置有三个固定壳,所述固定壳内转动安装有第二丝杠,所述第二丝杠两端

螺纹面沿中部呈对称设置,所述第二丝杠两端螺纹连接两个调节套,所述调节套上转动安装有两个旋接杆,四个旋接杆均转动连接限位架二,所述限位架二上转动安装有若干皮带轮二,若干皮带轮二之间通过限位皮带传动连接,所述底台上固定安装有出管室,所述出管室内腔底部固定安装有固定电机,所述固定电机输出轴端部安装有皮带轮三,皮带轮三通过皮带传动连接皮带轮四,皮带轮四固定安装于转动杆上,所述转动杆两端固定安装有两个直角连接块,所述直角连接块转动连接旋转杆,两个旋转杆分别转动安装于支撑托两侧,所述支撑托上固定安装有弧形托板。

17.进一步的,其中一个固定座上固定安装有驱动电机,两个固定座之间转动安装有第一丝杠,所述驱动电机输出轴连接第一丝杠,所述第一丝杠螺纹连接侧移板。

18.进一步的,三个固定壳等弧度固定于导向筒内壁,所述固定壳一侧固定安装有调节电机,所述调节电机输出轴连接第二丝杠。

19.进一步的,所述出管室内腔固定安装有两个导向板,两个导向板均滑动连接弧形托板。

20.本发明的有益效果:

21.(1)本发明的一种高阻燃性pp波纹管及其加工工艺,将纳米氧化锌晶须、乙烯基硅烷偶联剂和石墨烯结合为一体,乙烯基硅烷偶联剂和纳米氧化锌晶须均匀地分散在石墨烯表面和片层间,改善了石墨烯的表面性能,有效促进了纳米氧化锌晶须和石墨烯的分散,防止其团聚,和pp树脂、poe树脂作用,提高了体系间的相容性,改善pp波纹管的力学性能和韧性与刚度,改善了pp波纹管的热稳定性,在原料中加入阻燃母粒,进一步pp波纹管的阻燃效果,同时保证pp波纹管具有良好的阻燃性,根据gb/t 8802

‑

2001测定,该pp波纹管的维卡软化点为180

‑

195℃;

22.(2)挤出的半成品pp波纹管进入输送室内,两个侧推气缸活塞杆推动两个侧推板水平移动,侧推板通过连接块带动限位架一水平移动,两个限位架一上的两个输送皮带对半成品pp波纹管两侧进行夹持,输送电机输出轴带动皮带轮一转动,若干皮带轮一带动输送皮带转动,两个输送皮带将半成品pp波纹管依次输送至两个导向筒内,固定壳上的调节电机输出轴带动第二丝杠转动,第二丝杠带动两个调节套相向移动,两个调节套带动四个旋接杆转动,四个旋接杆带动限位架二从固定壳内移出,进而导向筒内的三个限位皮带与半成品pp波纹管表面相接触,与此同时驱动电机输出轴带动第一丝杠,第一丝杠带动侧移板水平移动,侧移板的移动速度与半成品pp波纹管的输送速度相同,切割气缸活塞杆推动切割刀片下降,切割刀片对半成品pp波纹管进行切割,得到高阻燃性pp波纹管,通过输送室内可调节间距的两个限位架一的设计,可以满足对不同直径的pp波纹管的限位,同时配合限位架一上的输送皮带,可以满足对不同直径的pp波纹管的输送,通过侧移板304以及侧移板304上相应结构的设计,可以保证pp波纹管在输送的同时可以进行不终止输送管的切割,提高整个pp波纹管的加工效率,通过侧移板以及侧移板上相应结构的设计,可以保证pp波纹管在输送的同时可以进行不终止输送管的切割,提高整个pp波纹管的加工效率,同时可以自动补偿切割刀片移动距离差以及pp波纹管移动速度造成的误差;

23.(3)通过后续的牵引设备将切割得到的高阻燃性pp波纹管牵引并穿过出管室,高阻燃性pp波纹管底部与弧形托板上表面相接触,固定电机输出轴带动皮带轮三转动,皮带轮三通过皮带带动皮带轮四转动,皮带轮四带动转动杆转动,转动杆带动两个直角连接块

转动,直角连接块配合旋转杆带动支撑托循环升降,支撑托带动弧形托板循环升降,弧形托板带动高阻燃性pp波纹管振动,对高阻燃性pp波纹管的应力进行消除,通过出管室内可循环升降的弧形托板的设置,可以在pp波纹管切割后对pp波纹管进行不间断的振动,对pp波纹管自身的应力进行有效的消除。

附图说明

24.下面结合附图对本发明作进一步的说明。

25.图1是本发明的工艺流程图;

26.图2是本发明加工设备的结构示意图;

27.图3是本发明输送室的结构示意图;

28.图4是本发明输送室的内部结构图;

29.图5是本发明限位架一的俯视图;

30.图6是本发明侧移板的结构示意图;

31.图7是本发明固定壳的内部结构图;

32.图8是本发明出管室的内部结构图。

33.图中:100、底台;200、输送室;202、侧推气缸;203、侧推板;204、连接块;205、限位架一;206、输送电机;300、固定座;301、驱动电机;302、第一丝杠;303、导向杆;304、侧移板;305、顶板;306、切割气缸;307、切割刀片;308、导向筒;309、切割座;310、固定壳;311、第二丝杠;312、调节套;313、旋接杆;314、限位架二;315、调节电机;400、出管室;402、弧形托板;403、导向板;404、支撑托;405、旋转杆;406、直角连接块;407、转动杆;408、固定电机。

具体实施方式

34.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

35.请参阅图1

‑

8所示

36.实施例1

37.高阻燃性pp波纹管,由下述重量份原料制备得到:pp树脂25份、poe树脂15份、改性石墨烯10份、增容剂8份、润滑剂2份、阻燃剂4份、抗氧剂0.6份、偶联剂2份、纳米碳酸钙2份、加工助剂1份、引发剂4份、阻燃母粒3份。

38.一种高阻燃性pp波纹管的加工工艺,包括如下步骤:

39.步骤一:将pp树脂、poe树脂烘烤后备用,而后将pp树脂、抗氧剂、总量1/2的偶联剂加入高速混料机,上述原料在高速混料机中混合均匀、塑化后再加入引发剂,混合均匀得到预混物,将poe树脂、改性石墨烯、增容剂、润滑剂、阻燃剂、总量1/2的偶联剂、纳米碳酸钙、加工助剂投入高速搅拌机中搅拌40min,而后加入预混物继续搅拌15min,充分混合均匀后得到混合物;

40.步骤二:将混合物与阻燃母粒加入密炼机中,熔融共混,得到组合物,将组合物加入挤出机中,塑化挤出,得到半成品pp波纹管;

41.步骤三:挤出的半成品pp波纹管进入输送室200内,两个侧推气缸202活塞杆推动两个侧推板203水平移动,侧推板203通过连接块204带动限位架一205水平移动,两个限位架一205上的两个输送皮带对半成品pp波纹管两侧进行夹持,输送电机206输出轴带动皮带轮一转动,若干皮带轮一带动输送皮带转动,两个输送皮带将半成品pp波纹管依次输送至两个导向筒308内,固定壳310上的调节电机315输出轴带动第二丝杠311转动,第二丝杠311带动两个调节套312相向移动,两个调节套312带动四个旋接杆313转动,四个旋接杆313带动限位架二314从固定壳310内移出,进而导向筒308内的三个限位皮带与半成品pp波纹管表面相接触,与此同时驱动电机301输出轴带动第一丝杠302,第一丝杠302带动侧移板304水平移动,侧移板304的移动速度与半成品pp波纹管的输送速度相同,切割气缸306活塞杆推动切割刀片307下降,切割刀片307对半成品pp波纹管进行切割,得到高阻燃性pp波纹管,切割后侧移板304迅速回到初始位置,后续的牵引设备将切割得到的高阻燃性pp波纹管牵引并穿过出管室400,高阻燃性pp波纹管底部与弧形托板402上表面相接触,固定电机408输出轴带动皮带轮三转动,皮带轮三通过皮带带动皮带轮四转动,皮带轮四带动转动杆407转动,转动杆407带动两个直角连接块406转动,直角连接块406配合旋转杆405带动支撑托404循环升降,支撑托404带动弧形托板402循环升降,弧形托板402带动高阻燃性pp波纹管振动,对高阻燃性pp波纹管的应力进行消除。

42.具体的,步骤一中pp树脂和poe树脂烘烤时间为2h,烘烤温度为90℃。

43.改性石墨烯的制备方法包括以下步骤:将15重量份纳米氧化锌晶须放入85℃烘箱内烘干2.5h,烘干后冷却至50℃,将4重量份乙烯基硅烷偶联剂溶解于50重量份无水乙醇中,再加入冷却后的纳米氧化锌晶须进行超声分散,在75℃的温度下搅拌,搅拌均匀后过滤,得到改性纳米氧化锌晶须,待用,将25重量份聚甲基丙烯酸加入到70重量份乙二醇乙醚中制得混合溶液,搅拌机搅拌1.5h,将上述改性纳米氧化锌晶须和25重量份石墨烯粉末依次加入到混合溶液中,超声分散35min,加入4重量份醋酸丁酸纤维素、3重量份十二烷基苯磺酸钠和4重量份n-甲基二乙醇胺,继续搅拌3h,得到改性石墨烯。

44.增容剂为马来酸酐接枝聚乙烯,润滑剂为氧化聚乙烯蜡,阻燃剂为水镁石粉。

45.抗氧剂为美国雅宝抗氧剂pw

‑

9215,偶联剂为铝酸酯偶联剂dh

‑

306,加工助剂为邻苯二甲酸二辛酯dop,引发剂为过氧化新戊酸叔丁酯。

46.阻燃母粒通过下述步骤制备得到:用表面增效剂、超分散剂以雾化喷淋方式对纳米红色粉进行表面处理,经干燥处理后得到预处理的纳米红色粉,备用,按重量份计,称取嵌段共聚聚丙烯树脂45份,预处理的纳米红色粉5份,纳米黄色粉4份,润滑剂5份,加工助剂5份,抗氧剂3份,光稳定剂4份,二氧化钼4份,二氧化铬4份,经密炼、挤出、造粒制得绝缘阻燃功能母粒,密炼工艺温度为160℃,造粒温度为185℃。

47.润滑剂为聚烯烃低聚物,加工助剂为乙烯共聚物,抗氧剂为受阻酚类抗氧剂,光稳定剂为苯并三唑类紫外吸收剂,超分散剂为水溶性高分子分散剂,表面增效剂为钛酸酯。

48.实施例1的高阻燃性pp波纹管的维卡软化点为180℃。

49.实施例2

50.高阻燃性pp波纹管,由下述重量份原料制备得到:pp树脂40份、poe树脂20份、改性石墨烯15份、增容剂15份、润滑剂4份、阻燃剂12份、抗氧剂2份、偶联剂4份、纳米碳酸钙6份、加工助剂3份、引发剂6份、阻燃母粒5份。

51.步骤一:将pp树脂、poe树脂烘烤后备用,而后将pp树脂、抗氧剂、总量1/2的偶联剂加入高速混料机,上述原料在高速混料机中混合均匀、塑化后再加入引发剂,混合均匀得到预混物,将poe树脂、改性石墨烯、增容剂、润滑剂、阻燃剂、总量1/2的偶联剂、纳米碳酸钙、加工助剂投入高速搅拌机中搅拌55min,而后加入预混物继续搅拌30min,充分混合均匀后得到混合物;

52.步骤二、三均与实施例1相同。

53.具体的,步骤一中pp树脂和poe树脂烘烤时间为4h,烘烤温度为115℃。

54.改性石墨烯的制备方法包括以下步骤:将35重量份纳米氧化锌晶须放入110℃烘箱内烘干3.5h,烘干后冷却至65℃,将8重量份乙烯基硅烷偶联剂溶解于70重量份无水乙醇中,再加入冷却后的纳米氧化锌晶须进行超声分散,在90℃的温度下搅拌,搅拌均匀后过滤,得到改性纳米氧化锌晶须,待用,将40重量份聚甲基丙烯酸加入到90重量份乙二醇乙醚中制得混合溶液,搅拌机搅拌3.5h,将上述改性纳米氧化锌晶须和40重量份石墨烯粉末依次加入到混合溶液中,超声分散50min,加入8重量份醋酸丁酸纤维素、5重量份十二烷基苯磺酸钠和6重量份n-甲基二乙醇胺,继续搅拌4h,得到改性石墨烯。

55.增容剂为马来酸酐接枝聚乙烯,润滑剂为乙撑双油酸酰胺ebo,阻燃剂为海泡石。

56.抗氧剂为美国雅宝抗氧剂pw

‑

9215,偶联剂为铝酸酯偶联剂dh

‑

306,加工助剂为塑料光亮剂,引发剂为过氧化新戊酸叔丁酯。

57.阻燃母粒通过下述步骤制备得到:用表面增效剂、超分散剂以雾化喷淋方式对纳米红色粉进行表面处理,经干燥处理后得到预处理的纳米红色粉,备用,按重量份计,称取嵌段共聚聚丙烯树脂70份,预处理的纳米红色粉10份,纳米黄色粉8份,润滑剂10份,加工助剂10份,抗氧剂6份,光稳定剂8份,二氧化钼12份,二氧化铬12份,经密炼、挤出、造粒制得绝缘阻燃功能母粒,密炼工艺温度为180℃,造粒温度为200℃。

58.润滑剂为聚烯烃低聚物,加工助剂为乙烯共聚物,抗氧剂为受阻酚类抗氧剂,光稳定剂为苯并三唑类紫外吸收剂,超分散剂为水溶性高分子分散剂,表面增效剂为钛酸酯。

59.实施例2的高阻燃性pp波纹管的维卡软化点为195℃。

60.加工设备包括底台100,底台100上固定安装有输送室200,输送室200两侧外壁对称安装有两个侧推气缸202,侧推气缸202活塞杆端部安装有侧推板203,两个侧推板203均设置于输送室200内,侧推板203同侧固定安装有两个连接块204,两个连接块204之间固定安装有限位架一205,限位架一205上转动安装有若干皮带轮一,若干皮带轮一之间通过输送皮带传动连接,限位架一205上固定安装有输送电机206,输送电机206输出轴连接其中一个皮带轮一,底台100上固定安装有两个固定座300,两个固定座300之间固定安装有两个导向杆303,两个导向杆303均滑动连接侧移板304,侧移板304同侧固定安装有两个导向筒308,两个导向筒308之间设置有切割座309,切割座309固定安装于侧移板304上,侧移板304顶部固定安装有顶板305,顶板305上固定安装有切割气缸306,切割气缸306活塞杆端部安装有切割刀片307,切割刀片307设置于切割座309上方,导向筒308内壁设置有三个固定壳310,固定壳310内转动安装有第二丝杠311,第二丝杠311两端螺纹面沿中部呈对称设置,第二丝杠311两端螺纹连接两个调节套312,调节套312上转动安装有两个旋接杆313,四个旋接杆313均转动连接限位架二314,限位架二314上转动安装有若干皮带轮二,若干皮带轮二之间通过限位皮带传动连接,底台100上固定安装有出管室400,出管室400内腔底部固定安

装有固定电机408,固定电机408输出轴端部安装有皮带轮三,皮带轮三通过皮带传动连接皮带轮四,皮带轮四固定安装于转动杆407上,转动杆407两端固定安装有两个直角连接块406,直角连接块406转动连接旋转杆405,两个旋转杆405分别转动安装于支撑托404两侧,支撑托404上固定安装有弧形托板402,通过输送室200内可调节间距的两个限位架一205的设计,可以满足对不同直径的pp波纹管的限位,同时配合限位架一205上的输送皮带,可以满足对不同直径的pp波纹管的输送。

61.其中一个固定座300上固定安装有驱动电机301,两个固定座300之间转动安装有第一丝杠302,驱动电机301输出轴连接第一丝杠302,第一丝杠302螺纹连接侧移板304,通过侧移板304以及侧移板304上相应结构的设计,可以保证pp波纹管在输送的同时可以进行不终止输送管的切割,提高整个pp波纹管的加工效率。

62.三个固定壳310等弧度固定于导向筒308内壁,固定壳310一侧固定安装有调节电机315,调节电机315输出轴连接第二丝杠311,通过导向筒308内三个固定壳310与其内部相应结构的设置,可以满足对pp波纹管切割以及输送过程中的限位,防止pp波纹管切割过程中产生大幅度的晃动,同时可以保证pp波纹管的不间断输送。

63.出管室400内腔固定安装有两个导向板403,两个导向板403均滑动连接弧形托板402,通过出管室400内可循环升降的弧形托板402的设置,可以在pp波纹管切割后对pp波纹管进行不间断的振动,对pp波纹管自身的应力进行有效的消除。

64.在本发明的描述中,需要理解的是,术语“上”、“下”、“左”、“右”等指示方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以及特定的方位构造和操作,因此,不能理解为对本发明的限制。此外,“第一”、“第二”仅由于描述目的,且不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。因此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者多个该特征。本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

65.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”“相连”“连接”等应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接连接,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

66.以上对本发明的一个实施例进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。