1.本发明涉及生物修复技术领域,尤其涉及重组菌株、复合菌种及石油烃生物降解的方法。

背景技术:

2.石油烃包括汽油、煤油、柴油、润滑油、石蜡和沥青等,是多种烃类(正烷烃、支链烷烃、环烷烃、芳烃)和少量其它有机物,如硫化物、氮化物、环烷酸类等的混合物。随着经济的发展,人类对能源的需求不断扩大,石油已成为人类最主要的能源之一。但在石油的开采、加工和利用过程中,越来越多的石油可能会进入土壤环境和海洋,从而引起土壤环境和海洋水质的污染和破坏。过量的总石油烃一旦进入土壤将很难予以排除,将给社会、经济和人类造成严重的危害。而过量石油烃进入海洋,会在海洋生物体内聚集,随着食物链进入人体,危害人类健康。

3.生物修复是一种符合绿色发展理念的主要修复方式,并逐渐成为研究重点。生物修复石油烃污染环境大致可以分为以下三个过程,微生物对石油烃的间期适应过程、转运过程和降解过程。在生物修复石油烃污染环境的过程中,微生物首先会对石油烃进行间期适应过程,在此过程中微生物一般通过分泌表面活性剂和趋化运动两种方式增大对石油烃污染物的生物利用度;然后,石油烃经过转运过程进入细胞内,主要方式有自由扩散、被动运输、主动运输和内吞作用,且大部分石油烃的转运过程需要转运蛋白的参与;最后,石油烃在细胞内完成降解,石油烃分子一旦进入细胞内,即被加氧酶氧化为脂肪族醇,脂肪族醇依次转化为脂肪族酸和脂酰辅酶a等,随后经β

‑

氧化降解。

4.现有的石油烃降解菌研究集中在细菌领域,但对降解石油烃的机制研究尚不足,选择遗传背景清晰的菌种作为底盘细胞,不仅分子操作方便,也更有利于探明石油烃的降解机制,从而更进一步的提高菌对石油烃的降解率。

技术实现要素:

5.有鉴于此,本发明要解决的技术问题在于提供能降解石油烃的重组酵母菌株、降解石油烃的复合菌种及提高石油烃生物降解的方法。

6.本发明提供的重组酵母,其表达烷烃降解基因;

7.所述烷烃降解基因包括:syhy基因、alma基因或alkm基因中至少一种。

8.本发明提供了表达syhy基因的重组酵母。一些实施例中,syhy基因的核酸序列如seq id no:1所示。

9.本发明还提供了表达alma基因的重组酵母。一些实施例中,alma基因的核酸序列如seq id no:2所示。

10.本发明还提供了表达alkm基因的重组酵母。一些实施例中,alkm基因的核酸序列如seq id no:3所示。

11.本发明所述重组酵母的底盘菌为酿酒酵母或只含有x号染色体的合成型酵母。

12.一些实施例中,所述底盘菌为酿酒酵母by4741。

13.研究表明,表达如seq id no:2所示核酸序列的alma基因的酿酒酵母by4741对正十六烷的降解效率更高。

14.本发明所述重组酵母的构建方法,包括:将烷烃降解基因导入酵母菌内。

15.本发明所述导入包括构建含有烷烃降解基因的质粒载体,转化入酵母菌。所述质粒载体为整合型质粒载体或游离型质粒载体。在本发明实施例中,所述质粒载体为整合型质粒载体。一些实施例中,所述整合型质粒为prs416,质粒载体上烷烃降解基因的插入位点为hind iii和bamh i之间。

16.本发明所述的重组酵母在降解石油烃中的应用。

17.本发明提供了降解石油烃的菌剂a,其包括本发明所述的重组酵母。

18.本发明所述菌剂a中还包括培养基和/或表面活性剂;所述培养基为sc培养基;所述表面活性剂为鼠李糖脂、槐糖脂、吐温中至少一种。

19.本发明还提供了降解石油烃的菌剂b,其包括所述重组酵母和铜绿假单胞菌。

20.所述菌剂b中,重组酵母与铜绿假单胞菌的数量比为(1~4):(1~4)。

21.所述铜绿假单胞菌为可以将石油烃转化为表面活性剂的菌种。所述铜绿假单胞菌为1a00364、1a01151或1a06466。

22.本发明所述的菌剂中,还包括lb培养基。所述lb培养基中nacl浓度为10g/l,ph值为7.5。

23.本发明还提供了一种降解石油烃的方法,其以菌剂a或菌剂b对石油烃进行降解。一些实施例中,所述石油烃包括正十六烷。

24.以所述菌剂a进行降解:

25.所述降解体系中,菌剂a的初始od

600

值为0.2,石油烃的浓度为4g/l,表面活性剂的浓度为300mg/l~4g/l;

26.所述降解的条件包括30℃,220rpm振荡降解3~4天。

27.以所述菌剂b进行降解:

28.所述降解体系中,菌剂b的初始od

600

值为0.2,石油烃的浓度为4g/l;

29.所述降解的条件包括30℃,220rpm振荡降解3~4天。

30.本发明采用酵母为底盘细胞进行研究,构建能够降解石油烃的重组菌株。基于酵母遗传背景清晰,分子操作方便的特性,构建获得本发明所述重组菌株更简单易行。在本发明中,在酿酒酵母中导入降解烷烃的基因并成功表达后,以降解率较高的菌株,进行石油烃降解的研究,并进一步对降解条件进行优化,最终可使降解效率达到91.63%。

附图说明

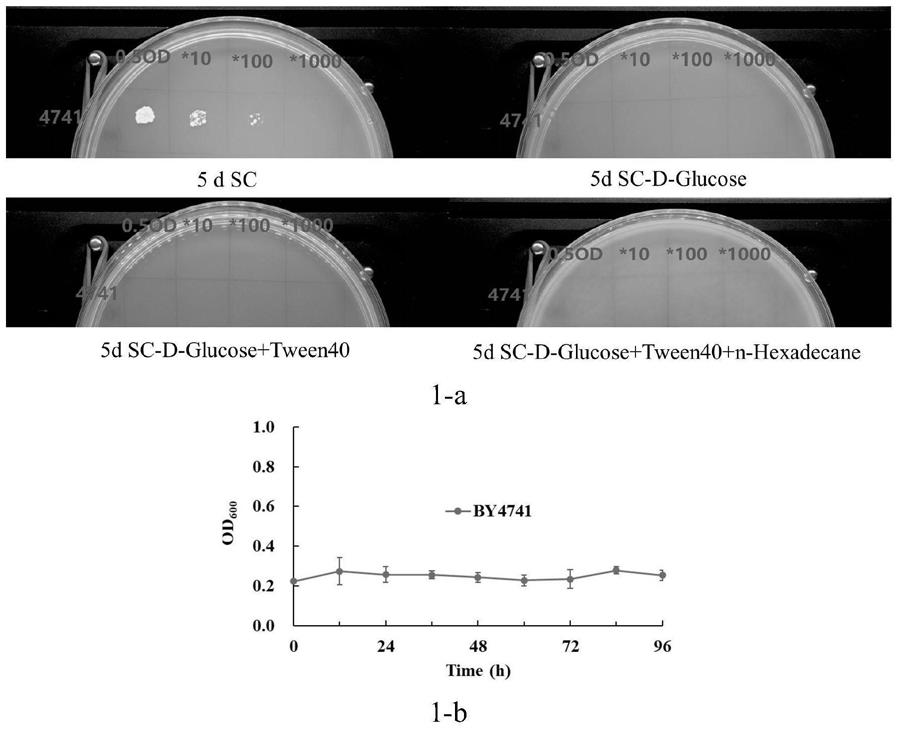

31.图1示酿酒酵母by4741利用正十六烷的情况,其中1

‑

a示固体平板验证酿酒酵母by474不能利用正十六烷,1

‑

b示液体发酵验证酿酒酵母by4741不能利用正十六烷;

32.图2示酿酒酵母降解正十六烷原理;

33.图3示by4741、syhy、alma和alkm利用正十六烷的情况,其中a示生长曲线;b示96h降解率;

34.图4示利用基因组重排技术筛选得到的菌株生长和降解正十六烷的情况,其中a示

syhyx

‑

0至syhyx

‑

8的生长曲线;b示syhyx

‑

0至syhyx

‑

8的96h降解率;c示almax

‑

0至almax

‑

16的生长曲线;d示almax

‑

0至almax

‑

16的96h降解率;e示alkmx

‑

0至alkmx

‑

11的生长曲线;f示alkmx

‑

0至alkmx

‑

11的96h降解率;

35.图5示添加单一表面活性剂时利用正十六烷的情况,其中,a示生长曲线;b示96h降解率,图中,t表示吐温40、r表示鼠李糖脂、s表示槐糖脂;

36.图6不同浓度梯度的表面活性剂对降解正十六烷的影响,其中,a示不同槐糖脂浓度时的生长曲线,b示不同槐糖脂浓度时96h降解率,c示不同鼠李糖脂浓度时的生长曲线,d示不同槐糖脂浓度时96h降解率;图中r表示鼠李糖脂、s表示槐糖脂;

37.图7示添加两种表面活性剂时利用正十六烷的情况:其中a示各组生长曲线,b示96h正十六烷的降解率,t表示吐温40、r表示鼠李糖脂、s表示槐糖脂;

38.图8示添加三种表面活性剂时利用正十六烷的情况:其中a示各组生长曲线,b示96h正十六烷的降解率,t表示吐温40、r表示鼠李糖脂、s表示槐糖脂;

39.图9示外源添加不同组合表面活性剂利用正十六烷的情况:其中a示各组生长曲线,b示96h正十六烷的降解率,t表示吐温40、r表示鼠李糖脂、s表示槐糖脂;

40.图10示三株铜绿假单胞菌(1a00364、1a01151、1a06466)48h降解正十六烷的情况,其中a示各组生长曲线,b示48h正十六烷的降解率;

41.图11示工程改造菌株alma分别与三株铜绿假单胞菌(1a00364、1a01151、1a06466)共同利用正十六烷的情况;

42.图12示发酵条件的优化对降解效率的影响,其中,a示接种比例对降解效率的影响;b示温度对降解效率的影响;c示ph对降解效率的影响;d示nacl浓度对降解效率的影响;

43.图13示发酵条件优化前后正十六烷降解率的比较。

具体实施方式

44.本发明提供了重组菌株、复合菌种及石油烃生物降解的方法,本领域技术人员可以借鉴本文内容,适当改进工艺参数实现。特别需要指出的是,所有类似的替换和改动对本领域技术人员来说是显而易见的,它们都被视为包括在本发明。本发明的方法及应用已经通过较佳实施例进行了描述,相关人员明显能在不脱离本发明内容、精神和范围内对本文的方法和应用进行改动或适当变更与组合,来实现和应用本发明技术。

45.本发明所述的重组酵母是指能够表达一种或多种异源核酸序列的酵母菌株。本发明所述的重组酵母中表达的异源核酸是烷烃降解基因。所述烷烃降解酶基因包括syhy基因、alma基因或alkm基因中至少一种。在本发明实施例中,所述重组酵母中表达一种异源核酸。即本发明所述的重组酵母中,表达syhy基因、alma基因或alkm基因任意一种。本发明提供了表达syhy基因的重组酵母。一些实施例中,syhy基因的核酸序列如seq id no:1所示。本发明还提供了表达alma基因的重组酵母。一些实施例中,alma基因的核酸序列如seq id no:2所示。本发明还提供了表达alkm基因的重组酵母。一些实施例中,alkm基因的核酸序列如seq id no:3所示。

46.本发明所述的重组酵母,是在底盘菌中导入外源核酸构建而成。本发明所述重组酵母的底盘菌为酿酒酵母或只含有x号染色体的合成型酵母。一些实施例中,所述底盘菌为酿酒酵母by4741。

47.本发明构建获得的菌株包括:

48.转化syhy基因的by4741菌株;

49.转化alma基因的by4741菌株;

50.转化alkm基因的by4741菌株;

51.转化syhy基因的合成型酵母;

52.转化alma基因的合成型酵母;

53.转化alkm基因的合成型酵母。

54.本发明试验表明,转化alma基因的by4741菌株对正十六烷的降解效率更高,96h降解率可达14.48%。

55.本发明所述重组酵母菌株的构建方法包括将烷烃降解基因导入酵母菌内。本发明在酵母菌中导入异源基因的方法可以采用本领域的熟知任意方法。例如,电脉冲转化法或crisper介导的基因定点整合方法。本发明实施例中使用电转化法进行转化。转化前先构建重组质粒。

56.本发明所述重组质粒中包括烷烃降解基因,所述重组质粒的骨架载体为整合型质粒载体或游离型质粒载体。为了更快速的导入外源基因,本发明实施例中所述整合型质粒为prs416。质粒载体上烷烃降解基因的插入位点为hind iii和bamh i之间。本发明构建获得的重组质粒包括prs416

‑

syhy、prs416

‑

alma、prs416

‑

alkm。

57.本发明所述的重组酵母能够降解石油烃。所述石油烃包括正烷烃、支链烷烃、环烷烃、芳烃。本发明以正十六烷作为实验对象,鉴定菌株对石油烃的降解效果。本发明所述的重组酵母可以独自制备菌剂,作为唯一菌种降解石油烃;也可以与其他菌种复配制备复合菌剂,用于降解石油烃。

58.本发明提供的以本发明所述重组酵母菌株为降解石油烃菌株的菌剂记做菌剂a,菌剂a中可仅包含所述重组酵母菌,也可以还包括培养基。所述重组酵母菌可以为菌粉,或者新鲜的菌液。所述培养基为液体培养基或固体培养基。所述培养基和重组酵母可混合存在,也可以各自独立存在。所述培养基优选为sc培养基。所述培养基中还可以包括表面活性剂。所述表面活性剂为鼠李糖脂、槐糖脂、吐温中至少一种。本发明实施例中,尝试使用的表面活性剂包括:鼠李糖脂、槐糖脂、吐温

‑

40、鼠李糖脂和槐糖脂、槐糖脂和吐温

‑

40、鼠李糖脂和吐温

‑

40。结果表明,添加槐糖脂和吐温

‑

40作为表面活性剂更有利于重组酵母对石油烃的降解。

59.本发明提供的以本发明所述重组酵母菌株和铜绿假单胞菌共同作为降解石油烃菌株的菌剂记做菌剂b,菌剂b中包含所述重组酵母菌和铜绿假单胞菌。所述铜绿假单胞菌为可以将石油烃转化为表面活性剂的菌种。一些实施例中,所述所述铜绿假单胞菌为1a00364、1a01151或1a06466。所述菌剂b中也可以还包括培养基。所述重组酵母菌或铜绿假单胞菌可以为菌粉,或者新鲜的菌液。所述菌剂b中,重组酵母与铜绿假单胞菌的数量比为(1~4):(1~4)。具体实施例中,所述重组酵母与铜绿假单胞菌的数量比为4:1、2:1、1:1、1:2或1:4。所述培养基为液体培养基或固体培养基。所述培养基和重组酵母可混合存在,也可以各自独立存在。所述培养基优选为sc

‑

葡萄糖 10g/lnacl。ph值为7.5。

60.本发明所述的降解石油烃的方法中,以本发明所述的菌剂a或菌剂b对含有石油烃的材料进行处理。所述含有石油烃的材料包括石油烃污染的土壤或水体。所述石油烃包括

正烷烃、支链烷烃、环烷烃、芳烃。本发明以正十六烷作为实验对象,鉴定菌株对石油烃的降解效果。

61.本发明采用酵母为底盘细胞进行研究,构建能够降解石油烃的重组菌株。基于酵母遗传背景清晰,分子操作方便的特性,构建获得本发明所述重组菌株更简单易行。在本发明中,在酿酒酵母中导入降解烷烃的基因并成功表达后,以降解率较高的菌株,进行石油烃进行细胞的研究,并进一步对降解条件进行优化,最终可使降解效率达到91.63%。

62.本发明采用的试材皆为普通市售品,皆可于市场购得。

63.其中,三株铜绿假单胞菌均来自海洋微生物菌种保藏管理中心,可于https://mccc.org.cn/查阅相关信息。

64.菌株编号:1a00364,中心缩写:mccc,中文名称:铜绿假单胞菌,拉丁属名:pseudomonas,拉丁种名:aeruginosa,平台资源号:1535c0001000001066。

65.菌株编号:1a01151,中心缩写:mccc,中文名称:铜绿假单胞菌,拉丁属名:pseudomonas,拉丁种名:aeruginosa,平台资源号:1535c0001000002415。

66.菌株编号:1a06466,中心缩写:mccc,中文名称:铜绿假单胞菌,拉丁属名:pseudomonas,拉丁种名:aeruginosa,平台资源号:1535c0001000011941。

67.下面结合实施例,进一步阐述本发明:

68.实施例1

69.1、固体平板验证酿酒酵母by474不能利用正十六烷

70.培养酿酒酵母by474至od

600

为0.5,依次稀释10倍、100倍、1000倍,培养基成分依次为:sc、sc

‑

葡萄糖、sc

‑

葡萄糖 4g/l吐温40、sc

‑

葡萄糖 4g/l吐温40 4g/l正十六烷。在30℃培养箱培养5天。结果表明,酿酒酵母by4741不能以正十六烷为碳源。

71.2、液体发酵验证酿酒酵母by4741不能利用正十六烷

72.培养酿酒酵母by474至od

600

=0.2,所用培养基为:sc

‑

葡萄糖 4g/l吐温40 4g/l十六烷,其96小时生长曲线如图1中1

‑

b所示,基本不能生长。随后又对正十六烷的降解率进行测定,发酵4天降解率为0。

73.从以上数据得出结论:野生型酿酒酵母by4741不能以正十六烷为碳源。

74.实施例2构建降解正十六烷的菌株

75.一、以by474为底盘菌

76.选择具有降解烷烃功能的三个基因syhy(经密码子优化后,核酸序列如seq id no:1所示)、alma(经密码子优化后,核酸序列如seq idno:2所示)、alkm(经密码子优化后,核酸序列如seq id no:3所示)分别导入酿酒酵母by4741中。其降解正十六烷示意图如图2。通过质粒载体prs416把基因syhy、alma、alkm整合到质粒上,构建获得载体prs416

‑

syhy、prs416

‑

alma、prs416

‑

alkm。质粒分别导入底盘细胞by4741,得到三株工程改造菌株,分别命名为:syhy、alma、alkm。并对得到的三株菌株进行发酵验证:

77.共涉及四组菌株,分别为野生型by4741、菌株syhy、菌株alma和菌株alkm。所用培养基为sc

‑

葡萄糖 4g/l吐温40 4g/l正十六烷,结果如图3:由结果可知,对照组by4741在发酵96小时降解率为0,三株实验菌株syhy、菌株alma和菌株alkm中,菌株alma的96h降解率为14.48%,且为三者之中的最高降解率。

78.二、只含有x号染色体的合成型酵母为底盘菌

79.选择具有降解烷烃功能的三个基因syhy、alma、alkm分别导入只含有x号染色体的合成型酵母中(菌株来自天津大学)。

80.进行酵母基因组重排进行筛菌:

81.挑出8株转化有syhy基因的单菌落,命名为syhyx

‑

1、syhyx

‑

2,syhyx

‑

3,syhyx

‑

4,syhyx

‑

5,syhyx

‑

6,syhyx

‑

7,syhyx

‑

8;

82.挑出16株转化有alma基因的单菌落,命名为almax

‑

1,almax

‑

2,almax

‑

3,almax

‑

4,almax

‑

5,almax

‑

6,almax

‑

7,almax

‑

8,almax

‑

9,almax

‑

10,almax

‑

11,almax

‑

12,almax

‑

13,almax

‑

14,almax

‑

15,almax

‑

16;

83.挑出11株转化有alkm基因的单菌落,命名为alkmx

‑

1,alkmx

‑

2,alkmx

‑

3,alkmx

‑

4,alkmx

‑

5,alkmx

‑

6,alkmx

‑

7,alkmx

‑

8,alkmx

‑

9,alkmx

‑

10,alkmx

‑

11。

84.另把只导入基因未进行基因组重排的菌株命名为syhyx

‑

0、almax

‑

0和alkmx

‑

0。

85.所用培养基为sc

‑

葡萄糖 4g/l吐温40 4g/l正十六烷。将菌种接种至培养基,记录其生长和降解结果如图4:

86.由图4中a和b结果可知,由基因syhy导入合成型酵母进行基因重排,筛选得到的菌株中属syhyx

‑

2和syhyx

‑

4在发酵96h时正十六烷的降解率最高,分别为11.37%和10.35%。并且从生长情况来看,syhyx

‑

2和syhyx

‑

4在所筛选得到的菌株中长势较好,其72h时od

600

约为1.7。相比于对照组菌株syhyx

‑

0,syhyx

‑

2和syhyx

‑

4的正十六烷的降解率高3%左右,说明利用基因重排技术是可以筛选到降解率高的菌株的。

87.由图4中c和d结果可知,由基因alma导入合成型酵母进行基因重排,筛选得到的菌株中属almax

‑

4和almax

‑

8在发酵96h时正十六烷的降解率最高,分别为13.98%和13.41%。并且从生长情况来看,almax

‑

4和almax

‑

8在所筛选得到的菌株中在72h时长势较好,od

600

约为1.7。总体看来,其生长明显好于大部分菌株。相比于对照组菌株almax

‑

0,almax

‑

4和almax

‑

8的正十六烷的降解率高7.5%左右,约是对照组菌株almax

‑

0的2倍。

88.由图5中e和f结果可知,由基因alkm导入合成型酵母进行基因重排,筛选得到的菌株中属alkmx

‑

2和alkmx

‑

8在发酵96h时正十六烷的降解率最高,分别为14.05%和13.91%。并且从生长情况来看,生长72h时alkmx

‑

2的od

600

约为2,而alkmx

‑

8的od

600

约为2.5,在所筛选得到的菌株中长势较好,其它时间点,od

600

高于大部分菌株。

89.相比于对照组菌株alkmx

‑

0的96h正十六烷的降解率7.62%,alkmx

‑

2和alkmx

‑

8的正十六烷的降解率高7%左右,约是对照组菌株alkmx

‑

0的2倍。

90.而出发菌株x在96h时正十六烷的降解率为0,也就是说其不能利用正十六烷,其生长曲线od

600

小于初始od

600

0.2,这也从另一面证实出发菌株x不能利用正十六烷。

91.综合以上结果,从所筛选出菌株中挑选出96h正十六烷降解率最高的菌株:以by4741为底盘菌转化有alma基因的菌株(菌株alma)作为下一步实验的菌株。

92.实施例3提高菌株对石油烃的降解效率(外源添加表面活性剂)

93.分别选取表面活性剂:鼠李糖脂(rhamnolipid,r)、槐糖脂(sophprolipid,s)、吐温40(tween 40,t)作为实验对象。

94.1、单一表面活性剂对降解效率的影响

95.实验分为如下几组:

96.①

菌种为by4741,培养基为sc

‑

葡萄糖 4g/l的吐温40 4g/l正十六烷

97.②

菌种为alma,培养基为sc

‑

葡萄糖 4g/l的吐温40 4g/l正十六烷

98.③

菌种为alma,sc

‑

葡萄糖 300mg/l的鼠李糖脂 4g/l的吐温40 4g/l正十六烷

99.④

菌种为alma,sc

‑

葡萄糖 300mg/l的槐糖脂 300mg/l的鼠李糖脂 4g/l正十六烷

100.⑤

菌种为alma,sc

‑

葡萄糖 300mg/l的槐糖脂 4g/l的吐温40 4g/l正十六烷

101.从图5中的a看出,野生型菌株by4741的生长曲线一直是平的,表明by4741不能生长;从图5中b看出by4741的96h正十六烷的降解率为0,所以二者均表明by4741不能利用正十六烷。外源添加单一表面活性剂时,由图5中a看出生长状况为,添加300mg/l槐糖脂≈300mg/l鼠李糖脂>4g/l吐温40>不添加任何表面活性剂。外源添加300mg/l的槐糖脂和300mg/l的鼠李糖脂时,生长状况几乎是一致的,72h后od

600

能达到1.7左右,且明显好于添加4g/l的吐温40。

102.由图5中的b 96h降解率表明,300mg/l鼠李糖脂>300mg/l槐糖脂>4g/l吐温40>不添加表面活性剂。且添加300mg/l鼠李糖脂96h正十六烷降解率最高,为18.45%。和添加300mg/l槐糖脂96h降解率相差不大,但是相比不添加表面活性剂时正十六烷的降解率提高了8.06%,将近2倍。所以,当添加单一的表面活性剂时,属300mg/l的鼠李糖脂效果最好。

103.2、不同浓度梯度表面活性剂对十六烷降解的影响

104.菌种皆为alma,实验分为如下几组:

[0105]1‑

1:培养基为sc

‑

葡萄糖 4g/l的吐温40 4g/l正十六烷

[0106]1‑

2:培养基为sc

‑

葡萄糖 100mg/l的槐糖脂 4g/l正十六烷

[0107]1‑

3:培养基为sc

‑

葡萄糖 200mg/l的槐糖脂 4g/l正十六烷

[0108]1‑

4:培养基为sc

‑

葡萄糖 300mg/l的槐糖脂 4g/l正十六烷

[0109]1‑

5:培养基为sc

‑

葡萄糖 400mg/l的槐糖脂 4g/l正十六烷

[0110]2‑

1:培养基为sc

‑

葡萄糖 4g/l的吐温40 4g/l正十六烷

[0111]2‑

2:培养基为sc

‑

葡萄糖 100mg/l的鼠李糖脂 4g/l正十六烷

[0112]2‑

3:培养基为sc

‑

葡萄糖 200mg/l的鼠李糖脂 4g/l正十六烷

[0113]2‑

4:培养基为sc

‑

葡萄糖 300mg/l的鼠李糖脂 4g/l正十六烷

[0114]2‑

5:培养基为sc

‑

葡萄糖 400mg/l的鼠李糖脂 4g/l正十六烷

[0115]

由图6中的a所示,生长曲线可以看出,外源添加300mg/l槐糖脂>200mg/l槐糖脂>400mg/l槐糖脂>100mg/l槐糖脂>不添加任何表面活性剂。由图6中的b所示,96h正十六烷的降解率可以看出,外源添加200mg/l的槐糖脂和300mg/l的槐糖脂降解率均大于17%,且二者相差不大。依次大于外源添加400mg/l的槐糖脂时的降解率,大于外源添加100mg/l的槐糖脂时的降解率,大于不添加任何表面活性剂。且外源添加300mg/l的槐糖脂时正十六烷的降解率最高,其最高降解效率为17.86%,相比于不添加槐糖脂时正十六烷降解率提高了7.46%,相比于外源添加100mg/l的槐糖脂时正十六烷的降解率提高了4.03%,但是和外源添加200mg/l的槐糖脂时正十六烷的降解率几乎一样,相差仅0.72%。所以,可以说外源添加200mg/l的槐糖脂和外源添加300mg/l的槐糖脂效果一样,且效果最好。由图6中的c所示,生长曲线可以看出,外源添加300mg/l鼠李糖脂>400mg/l鼠李糖脂>200mg/l鼠李糖脂>100mg/l鼠李糖脂>不添加任何表面活性剂。由图6中d所示,96h正十六烷的降解率可以看出,外源添加300mg/l的鼠李糖脂时正十六烷的降解率最高,其最高降解效率为18.45%,其次是外源添加200mg/l的鼠李糖脂和400mg/l的鼠李糖脂时正十六烷96h降解率均为16%

左右。均比外源添加100mg/l的鼠李糖脂效果明显,相比于不添加鼠李糖脂时正十六烷降解率提高了8.05%。

[0116]

3、表面活性剂组合对十六烷降解的影响

[0117]

通过探索外源添加两两组合表面活性剂或三组合表面活性剂,正十六烷的降解率均有不同程度的提高:

[0118]

3.1实验分为如下几组:

[0119]

①

:菌种为alma,培养基为sc

‑

葡萄糖 4g/l的吐温40 4g/l正十六烷

[0120]

②

:菌种为alma,培养基为sc

‑

葡萄糖 300mg/l鼠李糖脂 4g/l吐温40 4g/l正十六烷

[0121]

③

:菌种为alma,培养基为sc

‑

葡萄糖 300mg/l的槐糖脂 300mg/l鼠李糖脂 4g/l正十六烷

[0122]

④

:菌种为alma,培养基为sc

‑

葡萄糖 300mg/l的槐糖脂 4g/l吐温40 4g/l正十六烷

[0123]

⑤

:菌种为by4741,培养基为sc

‑

葡萄糖 4g/l的吐温40 4g/l正十六烷

[0124]

从图7中a的生长曲线看出,野生型菌株by4741的od

600

几乎不变;从图7中b所示,96h正十六烷的降解率看出,by4741的96h正十六烷的降解率为0。外源添加两两组合的表面活性剂时,由图7中b的生长情况来看,300mg/l槐糖脂 4g/l吐温40的生长优于300mg/l鼠李糖脂 4g/l吐温40优于300mg/l槐糖脂 300mg/l鼠李糖脂优于不添加表面活性剂的对照组。由图7中b所示,96h正十六烷的降解率情况来看,300mg/l槐糖脂 4g/l吐温40的降解率最高,其次是300mg/l鼠李糖脂 4g/l吐温40,最后是300mg/l槐糖脂 300mg/l鼠李糖脂,这和生长曲线是一致的。且300mg/l槐糖脂 4g/l吐温40的降解率为23.34%,比不添加表面活性剂的对照组高约13%,是其2倍多。所以,两两组合表面活性剂时,其最优组合为300mg/l槐糖脂 4g/l吐温40。

[0125]

3.2实验分为如下几组:

[0126]

①

:菌种为alma,培养基为sc

‑

葡萄糖 4g/l的吐温40 4g/l正十六烷

[0127]

②

:菌种为alma,培养基为sc

‑

葡萄糖 300mg/l的槐糖脂 300mg/l鼠李糖脂 4g/l吐温40 4g/l正十六烷

[0128]

③

:菌种为by4741,培养基为sc

‑

葡萄糖 4g/l的吐温40 4g/l正十六烷

[0129]

从图8中的a生长曲线看出,野生型菌株by4741的od

600

几乎不变;外源添加三组合表面活性剂300mg/l槐糖脂、300mg/l鼠李糖脂和4g/l吐温40时,其od

600

明显高于不添加任何表面活性剂的对照组,96小时其od

600

为2.1,相比不添加表面活性剂时od

600

增长1.8左右。从图9中的b可见,正十六烷96h降解率看出,外源添加三组合表面活性剂时,正十六烷的96h降解率为23.52%,高于不添加任何表面活性剂的对照组的降解率。所以,外源添加三组合表面活性剂300mg/l槐糖脂、300mg/l鼠李糖脂和4g/l吐温40时,可以显著提高正十六烷的96h降解率。

[0130]

3.3综上,把添加单一表面活性剂、两两组合表面活性剂和三组合表面活性剂时十六烷的降解率做个对比,结果如下:

[0131]

实验分为如下几组:

[0132]

①

:菌种为by4741,培养基为sc

‑

葡萄糖 4g/l的吐温40 4g/l正十六烷

[0133]

②

:菌种为alma,培养基为sc

‑

葡萄糖 4g/l的吐温40 4g/l正十六烷

[0134]

③

:菌种为alma,培养基为sc

‑

葡萄糖 300mg/l的槐糖脂 4g/l正十六烷

[0135]

④

:菌种为alma,培养基为sc

‑

葡萄糖 300mg/l的槐糖脂 4g/l吐温40 4g/l正十六烷

[0136]

⑤

:菌种为alma,培养基为sc

‑

葡萄糖 300mg/l的槐糖脂 300mg/l鼠李糖脂 4g/l吐温40 4g/l正十六烷

[0137]

从图9中a的生长曲线看出,野生型菌株by4741的od

600

几乎不变;外源添加三组合表面活性剂300mg/l槐糖脂、300mg/l鼠李糖脂和4g/l吐温40和外源添加300mg/l槐糖脂 4g/l吐温40在72h以前生长几乎是一致的,72小时至96h,三组合表面活性剂的od

600

才明显高于两组合表面活性剂300mg/l槐糖脂 4g/l吐温40,od

600

能达到2.2以上。并且,二者的生长明显比添加单一表面活性剂300mg/l槐糖脂要好很多。从图9中b所示正十六烷96h降解率看出,外源添加三组合表面活性剂时,正十六烷的96h降解率最高,为23.52%。但是,外源添加300mg/l槐糖脂 4g/l吐温40两组合表面活性剂的降解率也能达到23.34%,二者几乎一样。且二者均明显高于添加单一表面活性剂300mg/l槐糖脂,相比对照组,降解率提高了1倍。

[0138]

实施例4提高菌株对石油烃的降解效率(与铜绿假单胞菌混合)

[0139]

外源添加表面活性剂时,可以显著提升十六烷的降解率,所以本节从构建混菌体系的角度出发,引入三株铜绿假单胞菌,分别为1a00364、1a01151和1a06466,此三株铜绿假单胞菌均能利用十六烷产生表面活性剂。

[0140]

1、三株铜绿假单胞菌单独降解十六烷

[0141]

实验分为如下几组:

[0142]

①

,菌种为铜绿假单胞菌1a00364,培养基为液体lb培养基 4g/l正十六烷;

[0143]

②

,菌种为铜绿假单胞菌1a01151,培养基为液体lb培养基 4g/l正十六烷;

[0144]

③

,菌种为铜绿假单胞菌1a06466,培养基为液体lb培养基 4g/l正十六烷。

[0145]

由图10中的a所示,三株铜绿假单胞菌的生长曲线可知,12小时之前三株铜绿假单胞菌生长几乎一致,12小时至48小时,od

600

值从大到小依次为,1a01151>1a00364>1a06466。并且1a01151在36h至48h时,od

600

约为2.5。由图11中的b所示三株铜绿假单胞菌的48h正十六烷的降解率可知,属1a06466降解率最高,为71.34%,高于1a00364和1a01151。所以,三株铜绿假单胞菌均能高效降解正十六烷,且三者的降解率相差不大。

[0146]

2、由于三株铜绿假单胞菌(1a00364、1a01151、1a06466)48h降解率相差不大,所以选取三株铜绿假单胞菌与工程改造得到的菌株alma构建混菌体系。初步探索新混菌体系利用正十六烷的情况,结果如图11所示:

[0147]

由图11可知,在alma 1a00364、alma 1a01151、alma 1a06466这三种组合中,alma 1a06466这一组合在48h正十六烷的降解率最大,可达到79.80%。此时,两菌体系的降解效率大于两菌单独的降解效率的算术和,实现了“1 1>2”的效果。并且,三种组合48h正十六烷的降解率相差很小,仅为5%左右。但是,其明显高于单个的工程改造菌株alma,单个的工程改造菌株alma在48h时正十六烷的降解率仅为4.57%。

[0148]

3、以alma 1a06466这一组合作为混菌体系的研究对象,进行发酵条件的优化,以期提高正十六烷的降解率。结果如图12所示,

[0149]

3.1设置5个梯度的接种比例,1a06466:alma分别为4:1、2:1、1:1、1:2、1:4,探索最佳的接菌比例。以alma初始od

600

设定为0.2,铜绿假单胞菌1a06466初始od

600

依次为0.8、0.4、0.2、0.1、0.05。由图12中的a可知,当接菌比例为2:1时,48h正十六烷降解率最高,为84%。接种比例大于或小于2:1时,正十六烷48h降解率均低于2:1。所以,最佳的接菌比例为2:1。

[0150]

3.2酿酒酵母的最佳生长温度是30℃,而铜绿假单胞菌适应的生长温度范围为25℃

‑

42℃,所以本研究共选取24、27、30、33、36℃五个温度梯度进行实验。由结果图12中的b可知,当温度为30℃时,混菌体系降解正十六烷的效率最高,为79.8%,并且,不同的温度对混菌体系降解正十六烷的影响相差很大。24℃和27℃时,48h正十六烷的降解率为50%多,与30℃降解率相差30%。33℃和36℃时,48h正十六烷的降解率为40%左右,与最高降解率相差40%。所以,最佳的发酵温度是30℃。

[0151]

3.3除了温度能显著影响石油烃的降解率之外,发酵液的酸碱度即ph也能影响正十六烷的降解率。本研究选取4.5、5.5、6.5、7.5和8.5共5个ph梯度,进行探索最佳的ph。由图12中的c可知,当ph为7.5时,混菌体系48h降解正十六烷的效率最高,为82.95%。当ph低于7.5时,随着ph值的升高,48h正十六烷的降解率随之升高;当ph为8.5时,48h正十六烷的降解率反而低于ph为8.5时的降解率。所以,最佳的ph值为7.5。

[0152]

3.4利用正十六烷产鼠李糖脂的铜绿假单胞菌生长越好,消耗正十六烷也就越快,产生的鼠李糖脂也就越多。产生的鼠李糖脂越多,更能降低黏度、增大流动性、增大与细胞的接触,进而提高正十六烷的降解率。nacl对于维持细胞生长的渗透压发挥着重要作用,所以本研究探究了不同浓度的nacl对正十六烷降解的影响。本研究共设置了5个nacl浓度梯度,分别为6、8、10、12、14g/l。由图12中的d可知,当nacl浓度为10g/l时,48h正十六烷的降解率为83.6%。并且5个浓度梯度的降解率均集中在73%

‑

83%之间,降解率相差不大。

[0153]

3.5通过发酵条件的优化,接种比例1a06466:alma=2:1,30℃,培养基ph为7.5,nacl浓度为10g/l,两菌体系48小时降解正十六烷的情况如图13所示,结果表明,相比于发酵条件优化之前,发酵条件优化后48h正十六烷的降解率提高了12%。

[0154]

以上仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。