1.本发明属于食品添加剂技术领域,具体涉及一种耐醇型焦糖色及其制备方法与应用。

背景技术:

2.焦糖色亦称焦糖,俗称酱色,是我国使用量最大的食用着色剂,其使用量超过食用着色剂总量的90%以上,被广泛用于调味品、饮料、医药等领域。

3.焦糖色作为着色剂应用于料酒中,不仅可以改善料酒的色泽,令人赏心悦目,而且可增加食欲和艺术享受,同时还能增强料酒的香气浓郁度及丰富饱满度。当前料酒中所使用的焦糖色主要分为氨法焦糖色和亚硫酸铵法焦糖色。与氨法焦糖色相比,亚硫酸铵法焦糖色具有红、黄指数高,铵盐、4

‑

甲基咪唑含量相对较低等优势而被广泛使用。然而目前亚硫酸铵法焦糖色产品品质参差不齐,耐醇稳定性差,应用于料酒后产品易出现浑浊失光等缺陷,使得亚硫酸铵法焦糖色在料酒中的应用受到一定的限制。因此,亟待开发具备良好耐醇性的亚硫酸铵法焦糖色,打破当前的技术壁垒,提高焦糖色在料酒中的应用稳定性,进一步推动料酒行业的快速发展。

技术实现要素:

4.为克服上述现有技术存在的不足,本发明提供了一种耐醇型焦糖色。发明人在生产中发现,要通过亚硫酸铵法生产满足具备良好耐醇性的焦糖色,对于以下几个指标的控制非常关键:

5.ⅰ

)对葡萄糖浆液升温至t1℃的温度控制;

6.ⅱ

)t1℃~t1‑4℃处,由色率值变化对亚硫酸盐和铵盐的添加进行调控;

7.ⅲ

)加入碱溶液后,在80~120℃保温处理。

8.在一些方面,本发明公开了一种耐醇型焦糖色的制备方法,包括步骤1)至步骤9):

9.1)提供葡萄糖浆液,葡萄糖浆液干物质含量m1≥75%。

10.2)在0.01~0.05mpa正压下(例如0.02~0.04mpa正压),将所述葡萄糖浆液由室温快速升温至t1℃(例如在60

‑

90min内升温至目标温度),其中t1=150~160(例如152~158)。

11.3)在0.01~0.05mpa正压下(例如0.02~0.04mpa正压),在t1℃时,向上一步产物中添加碱溶液调节ph值至h1,其中h1=3.0~9.0(例如4.0~6.0)。

12.4)梯度降温并根据产物的色率分次添加亚硫酸盐和铵盐;在一些实施方案中,该步骤具体包括步骤4.1)至步骤4.4):

13.4.1)在0.01~0.05mpa正压下(例如0.02~0.04mpa正压)降温反应,当产物色率为g2时添加亚硫酸盐m3和铵盐m4,其中g2=1500~3000(例如2000~2500);

14.在一些实施方案中,步骤4.1)中将上一步产物的温度降至t1‑1℃,其中t1‑

t1‑1=10~15℃;

15.4.2)在0.01~0.05mpa正压下(例如0.02~0.04mpa正压)降温反应,当产物色率为

g3时添加亚硫酸盐m3和铵盐m4,其中g3=3000~6000(例如4000~5000);

16.在一些实施方案中,步骤4.2)中将上一步产物降温至t1‑2℃,其中t1‑1‑

t1‑2=5~10℃;

17.4.3)在0.01~0.05mpa正压下(例如0.02~0.04mpa正压)降温反应,当产物色率为g4时添加亚硫酸盐m3和铵盐m4,其中g4=6000~9000(例如7000~8000);

18.在一些实施方案中,步骤4.3)中将上一步产物降温至t1‑3℃,其中t1‑2‑

t1‑3=5~10℃;

19.4.4)在0.01~0.05mpa正压下(例如0.02~0.04mpa正压)降温反应,,当产物色率为g5时添加亚硫酸盐m3和铵盐m4,其中g5=9000~12000(例如10000~11000);

20.在一些实施方案中,步骤4.4)中将上一步产物降温至t1‑4℃,其中t1‑3‑

t1‑4=5~10℃。

21.上述步骤4.1)至步骤4.4)中,m3:m4:m1=(2~5):(1~2.5):100。

22.5)在0.01~0.05mpa正压下(例如0.02~0.04mpa正压),将上一步产物温度维持在t2℃时进行焦化反应3~5h,其中t2=105~135。

23.6)在0.01~0.05mpa正压下(例如0.02~0.04mpa正压),上一步产物的色率为g1时加入工艺水m2,以重量比计,m2:m1=1:10~3:10,其中g1=26000~36000(例如30000~34000)。

24.7)在0.01~0.05mpa正压下(例如0.02~0.04mpa正压),向上一步产物中添加碱溶液调节ph值至h2,其中h2=4.0~10.0(例如6.0~8.0)。

25.8)在0.01~0.05mpa正压下(例如0.02~0.04mpa正压),将上一步产物升温至t3℃,t3=80~120℃(例如90~110),t3℃保温10~90min(例如50~70min)。

26.9)将上一步产物降温至60℃以下,即得耐醇型焦糖色。

27.在一些实施方案中,所述葡萄糖浆液包括葡萄糖浆、葡萄糖水合物中的至少一种。

28.在一些实施方案中,所述亚硫酸盐为焦亚硫酸钠。

29.在一些实施方案中,所述铵盐选自硫酸铵、碳酸铵、碳酸氢铵、磷酸铵、硫化铵、氯化铵中的至少一种。

30.在一些实施方案中,步骤3)和步骤7)中,所述碱溶液包括氢氧化钠水溶液、碳酸钠水溶液、氢氧化钾水溶液中的至少一种。

31.在一些实施方案中,所述碱溶液的浓度为20wt%~40wt%。

32.在一些实施方案中,步骤6)中,所述工艺水包括自来水、蒸馏水、去离子水、超纯水、高纯水中的至少一种。

33.在一些实施方案中,步骤7)中,分3~4次将碱溶液加入到产物中。

34.在一些实施方案中,所述耐醇型焦糖色的制备方法包括:

35.将葡萄糖浆和/或葡萄糖水合物泵入反应釜内,控制反应釜内正压压力为0.01~0.05mpa,将浆液快速升温至150~160℃。

36.在上述正压下,添加碱溶液调节ph值为3.0~9.0(例如3.0~4.0、4.0~5.0、5.0~6.0、6.0~7.0或7.0~8.0)。

37.在上述正压下,根据釜内物料色率变化对辅料的添加进行调控,并且对物料逐级降温,具体方式如下:

38.色率从1500至3000,进行亚硫酸盐和铵盐的一次添加,温度降至135~150℃;

39.色率从3000至6000,进行亚硫酸盐和铵盐的二次添加,温度降至125~145℃;

40.色率从6000至9000,进行亚硫酸盐和铵盐的三次添加,温度降至115~140℃;

41.色率从9000至12000,进行亚硫酸盐和铵盐的四次添加,温度降至105~135℃。

42.辅料添加结束后,在上述正压下,反应釜内物料温度降为105~135℃进行焦化反应3~5h。

43.当物料色率达到26000~36000(例如28000、30000、32000或34000)后,立即停止加热,接着往反应釜内流加工艺水,边流加工艺水边搅拌物料,搅拌转速为20~30r/min。工艺水的添加重量占葡萄糖浆液干物质重量的10%~30%;

44.然后往反应釜中再次流加浓度为20wt%~40wt%的碱溶液,调节反应釜内物料ph值为4.0~10.0。

45.碱溶液流加完毕后,将釜内物料温度逐级升温至80~120℃(例如100℃),在上述正压下,维持总时间为90min,具体方式如下:

46.从85℃升温至90℃,保温维持30min;

47.从90℃升温至95℃,保温维持30min;

48.从95℃升温至100℃,保温维持30min。

49.保温维持结束后,立即冷却降温(降温至60℃以下出料),出料,得焦糖色。

50.在另一些方面,本发明提供了一种耐醇型焦糖色,其由上述的耐醇型焦糖色的制备方法制备获得。

51.在另一些方面,本发明提供了所述焦糖色在料酒制备中的应用。将本发明制备的亚硫酸铵法焦糖色应用于料酒中,可使产品货架期间无沉淀物产生,且色泽稳定性提高50%以上。

52.优选地,所述焦糖色在20wt%乙醇溶液体系中稳定性更好。

53.在另一些方面,本发明提供了一种料酒,其含有上述的耐醇型焦糖色。

54.本发明前期通过在恒定微压状态下对葡萄糖浆液进行直接加热升温至150~160℃,使其干基(干物质含量)达到100%,之后再加入碱液调节ph值进行焦化反应,如此,可有效促进焦糖色色率的转化,并减少后续添加辅料快速生色时物料的水分含量,提高焦糖色的耐醇稳定性。

55.在焦化反应过程中,根据物料的不同焦化阶段控制辅料的添加时机和添加量,促使焦糖色反应转色速率基本恒定,确保糖分子脱水聚合的稳定性,可有效提高焦糖色的耐醇稳定性。

56.焦化反应完成后,本发明还通过流加工艺水和碱液,80~120℃保温维持一定时间,如此,可有效提高焦糖色的色泽及其耐醇稳定性。

57.与现有技术相比,本发明的有益效果为:本发明将糖原料在恒定微压状态下进行升温后,加ph调节剂调节ph再结合不同焦化阶段多级连续降温并持续多级添加辅料进行焦化反应,通过不同焦化阶段控制辅料用比,促进色率、耐醇稳定性之间的相互平衡,在确保焦糖色色率较高的同时有效提升了焦糖色的耐醇稳定性;在反应结束后,本发明依次流加工艺水和碱液调节ph并在特定温度下保温维持,进一步提高焦糖色的色泽和耐醇稳定性,最后经降温调配制得耐醇稳定性好的亚硫酸铵法焦糖色。将本发明制备的亚硫酸铵法焦糖

色用于料酒中,可使产品货架期间无沉淀物产生,且色泽稳定性提高50%以上,应用稳定性好。

附图说明

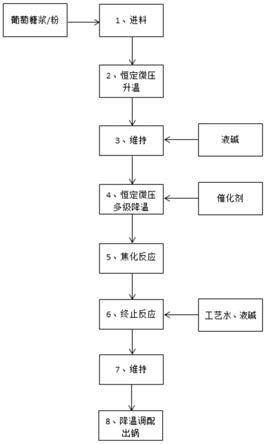

58.图1为所述耐醇型焦糖色的制备方法的一些实施方式的方法流程图。

具体实施方式

59.现在将详细提及本发明的具体实施方案。尽管结合这些具体的实施方案描述本发明,但应认识到不打算限制本发明到这些具体实施方案。相反,这些实施方案意欲覆盖可包括在由权利要求限定的发明精神和范围内的替代、改变或等价实施方案。在下面的描述中,阐述了大量具体细节以便提供对本发明的全面理解。本发明可在没有部分或全部这些具体细节的情况下被实施。在其它情况下,为了不使本发明不必要地模糊,没有详细描述熟知的工艺操作。

60.当与本说明书和附加权利要求中的“包括”、“方法包括”、或类似语言联合使用时,单数形式“某”、“某个”、“该”包括复数引用,除非上下文另外清楚指明。除非另外定义,本文中使用的所有技术和科学术语具有本发明所属技术领域的普通技术人员通常理解的相同含义。

61.除非特别说明,本发明采用的试剂、方法和设备为本领域常规食品级试剂、方法和设备。

62.除非特别说明,本发明实施例所用试验条件为本领域常规试验条件。除非特别说明,本发明实施例所用试剂均为市购。

63.以下实施例和对比例中,葡萄糖浆干物质指的是葡萄糖浆中除去水分后的物质重量。

64.以下实施例和对比例中,反应釜内的绝对压力=1个标准大气压 正压压力。

65.图1示出一些实施例制备焦糖色的流程示意图。制备焦糖色的方法包括以下步骤:提供料液、料液升温、加碱液调ph、保温反应、阶段性降温调控添加辅料、流加去离子水、加碱溶液和后保温。

66.除非特别指明,实施例中的百分号均指占葡萄糖浆干物质重量的百分比。

67.实施例1

68.将葡萄糖浆通过高压泵泵入反应釜内,控制反应体系中釜内正压压力为0.01~0.05mpa,葡萄糖浆干物质含量≥75%。

69.对物料进行快速升温,从室温升温至160℃。

70.然后往反应釜内流加碱溶液(20wt%氢氧化钠水溶液),调节釜内物料ph值为3.0。

71.碱溶液流加结束后,维持釜内物料温度为160℃,反应5~15min。

72.接着根据物料的色率值对辅料的添加方式进行调控,具体调控方式如下:

73.表1

[0074][0075]

辅料添加结束后,物料温度保持135℃,焦化反应3h,期间控制釜内正压压力为0.01~0.05mpa,搅拌转速为20~30r/min。

[0076]

当物料色率达到26000以上后,立即停止加热,接着往反应釜内流加去离子水,边流加去离子水边搅拌物料,搅拌转速为20~30r/min。去离子水的添加重量占葡萄糖浆干物质重量的10%。

[0077]

然后往反应釜中再次流加碱溶液(20wt%氢氧化钠水溶液),调节物料ph值至4.0~10.0。

[0078]

碱溶液流加完毕后,将物料温度升温至100℃,保温维持90min,釜内压力0.01mpa,具体方式如下:

[0079]

表2

[0080]

维持次数温度/℃维持时间正压压力/mpa08000.01185

→

9030min0.01290

→

9530min0.01395

→

10030min0.01

[0081]

维持结束后,立即冷却降温至60℃以下,出料,得焦糖色。

[0082]

实施例2

[0083]

将葡萄糖浆通过高压泵泵入反应釜内,控制反应体系中釜内正压压力为0.01~0.05mpa,葡萄糖浆干物质含量≥75%。

[0084]

对物料进行快速升温,从室温升温至150℃。

[0085]

然后往反应釜内流加碱溶液(20wt%氢氧化钠水溶液),调节釜内物料ph值为9.0。

[0086]

碱溶液流加结束后,维持釜内物料温度为150℃,反应5~15min。

[0087]

接着根据物料的色率值对辅料的添加方式进行调控,具体调控方式如下:

[0088]

表3

[0089][0090]

辅料添加结束后,物料温度保持125℃,焦化反应3h,期间控制釜内正压压力为0.01~0.05mpa,搅拌转速为20~30r/min。

[0091]

当物料色率达到36000以上后,立即停止加热,接着往反应釜内流加去离子水,边流加去离子水边搅拌物料,搅拌转速为20~30r/min。去离子水的添加重量占葡萄糖浆干物质重量的30%。

[0092]

然后往反应釜中再次流加碱溶液(20wt%氢氧化钠水溶液),调节物料ph值至4.0~10.0。

[0093]

接着往下的其他步骤同实施例1。

[0094]

实施例3

[0095]

将葡萄糖浆通过高压泵泵入反应釜内,控制反应体系中釜内正压压力为0.01~0.05mpa,葡萄糖浆干物质含量≥75%。

[0096]

对物料进行快速升温,从室温升温至155℃。

[0097]

然后往反应釜内流加碱溶液(20wt%氢氧化钠水溶液),调节釜内物料ph值为4.0。

[0098]

碱溶液流加结束后,维持釜内物料温度为155℃,反应5~15min。

[0099]

接着根据物料的色率值对辅料的添加方式进行调控,具体调控方式如下:

[0100]

表4

[0101][0102]

辅料添加结束后,物料温度保持130℃,焦化反应3h,期间控制釜内正压压力为0.01~0.05mpa,搅拌转速为20~30r/min。

[0103]

当物料色率达到32000以上后,立即停止加热,接着往反应釜内流加去离子水,边流加去离子水边搅拌物料,搅拌转速为20~30r/min。去离子水的添加重量占葡萄糖浆干物质重量的20%。

[0104]

然后往反应釜中再次流加碱溶液(20wt%氢氧化钠水溶液),调节物料ph值至4.0~10.0。

[0105]

接着往下的其他步骤同实施例1。

[0106]

对比例1(物料未进行升温处理,直接调节ph值)

[0107]

将葡萄糖浆通过高压泵泵入反应釜内,控制反应体系中釜内正压压力为0.01~0.05mpa,葡萄糖浆干物质含量≥75%。

[0108]

然后往反应釜内流加碱溶液(20wt%氢氧化钠水溶液)调节釜内物料ph=3.0。

[0109]

碱溶液流加结束后,对物料进行快速升温,从室温升温至160℃,并维持在160℃反应5~15min。

[0110]

接着往下的其他步骤同实施例1。

[0111]

对比例2(未通过色率进行温度调控和添加辅料)

[0112]

将葡萄糖浆通过高压泵泵入反应釜内,控制反应体系中釜内正压压力为0.01~0.05mpa,葡萄糖浆干物质含量≥75%。

[0113]

对物料进行快速升温,从室温升温至155℃。

[0114]

然后往反应釜内流加碱溶液(20wt%氢氧化钠水溶液),调节釜内物料ph值为4.0。

[0115]

碱溶液流加结束后,维持釜内物料温度为155℃,反应5~15min

[0116]

接着往反应釜内添加焦亚硫酸钠和硫酸铵,其中,焦亚硫酸钠的添加量为葡萄糖浆干物质重量的12%,硫酸铵的添加量为葡萄糖浆干物质重量的6%。

[0117]

辅料添加结束后,将釜内温度降温至130℃,焦化反应3h,期间控制釜内正压压力为0.01~0.05mpa,搅拌转速为20~30r/min。

[0118]

接着往下的其他步骤同实施例1。

[0119]

对比例3

[0120]

将葡萄糖浆通过高压泵泵入反应釜内,控制反应体系中釜内正压压力为0.01~0.05mpa,葡萄糖浆干物质含量≥75%。

[0121]

对物料进行快速升温,从室温升温至150℃。

[0122]

然后往反应釜内流加碱溶液(20wt%氢氧化钠水溶液),调节釜内物料ph值为9.0。

[0123]

碱液流加结束后,维持釜内物料温度为150℃,反应5~15min。

[0124]

接着根据物料的色率值对辅料的添加方式进行调控,具体调控方式如下:

[0125]

表5

[0126][0127]

辅料添加结束后,物料温度保持135℃,焦化反应3h,期间控制釜内压压力为0.01~0.05mpa,搅拌转速为20~30r/min。

[0128]

当物料色率达到26000以上后,立即停止加热,接着往反应釜内流加去离子水,边流加去离子水边搅拌物料,搅拌转速为20~30r/min。去离子水的添加重量占葡萄糖浆干物质重量的10%。

[0129]

然后往反应釜中再次流加碱溶液(20wt%氢氧化钠水溶液),调节物料ph值至4.0~10.0。

[0130]

碱液流加完毕后,立即冷却降温(降温至60℃以下出料),出料。

[0131]

测试方法

[0132]

葡萄糖浆干物质:按照《gb/t 22428.4

‑

2008葡萄糖浆干物质测定》规定的方法测定。

[0133]

吸光度(色率):按照《gb1886.64

‑

2015食品安全国家标准食品添加剂焦糖色》中的附录a规定的方法测定。

[0134]

耐醇稳定性测试:

[0135]

焦糖色类物料称取1.000g

±

0.0002g样品于干净烧杯中,使用20%的乙醇溶液溶解并倒入1000ml容量瓶中定容,定容摇匀后静置2h,对溶液进行色率的检测,同步将溶液分装于250ml或500ml直身玻璃瓶中并盖好盖,放置于

‑

5℃、常温、60℃条件下存放3天,观察瓶内沉淀物、色泽分层及褪色情况,观察完毕后将溶液重新摇匀并进行色率的检测,对比0天的色率变化。

[0136]

实施例1~实施例3、对比例1~对比例3焦糖色素耐醇性能参数如表6所示。

[0137]

表6

[0138][0139]

从上表数据可看出:在20%乙醇溶液体系中,采用实施例1~3生产的焦糖色在色泽稳定性方面更好,并且溶液中均未出现沉淀物或色泽分层现象。说明,本发明生产工艺制备的亚硫酸铵法焦糖色具有更优的耐醇稳定性。

[0140]

最后应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。