1.本发明属于固定化酶技术领域,涉及一种疏水聚离子液体固定化脂肪酶催化剂、制备方法及其在催化大豆油酯交换制备生物柴油中的应用。

背景技术:

2.生物柴油是一种由甘油三酯(triglycerides,tgs)和短链醇经酯交换反应所制得的长链脂肪酸单烷基酯混合物。与化石燃料相比,生物柴油作为一种可持续性的生物燃料,可以通过化学法或酶法催化动/植物油或餐饮废油(waste cooking oil,wco)获得。其中,wco的利用在一定程度上可以解决食物残渣过剩引起的资源浪费和处理不当所导致的环境污染及食品安全问题,进一步促进食品供应链底物转化和循环经济的发展。然而,与酶法相比,化学催化法在生物柴油制备过程中存在诸多缺点,如纯化成本高、设备腐蚀损害大、废水污染严重、反应条件苛刻等。因此,从原子经济和环境角度出发,在温和条件下开发一种高效、稳定、可循环的酶催化剂是一种很有前途的绿色技术。

3.脂肪酶因其具有通用性强、耐有机溶剂、热稳定性好、环境友好、水解功能化等优点而被广泛应用于生物技术领域。南极假丝酵母脂肪酶b(candida antarctica lipase b,calb)是一种晶体细胞大小为3

×4×

5nm的高活性脂肪酶。然而,游离脂肪酶在均相酶反应体系中易聚集而失活。因此,通过包埋、共价结合、交联、物理吸附等方式固载酶以克服其聚集效应的固定化技术应运而生。

4.研究结果表明,脂肪酶的选择性、活性和稳定性与脂肪酶的固定化方法、脂肪酶与载体的相互作用以及脂肪酶的表面修饰有关。金属有机框架(mofs)、碳纳米管、磁性纳米颗粒、介孔二氧化硅和层状材料均可被用作脂肪酶载体,通过调节脂肪酶与载体之间的相互作用来提高反应效率。上述载体的比表面积、孔道结构、表面性质、疏水性和官能团都有助于酶的分散和稳定。此外,在固定化脂肪酶的各种载体中,利用界面活化的方法将脂肪酶固定化到疏水载体上已成为人们关注的热点。研究表明,脂肪酶的疏水残基与疏水载体之间的吸附作用可以打开脂肪酶“盖子”,使得催化剂的开放/活性构象可以在疏水

‑

亲水界面稳定,并与底物密切接触。此外,多电荷载体通过静电相互作用可以紧密地固定脂肪酶。例如,将calb固定在pmcbs

‑

deta上,并以叔丁醇作为溶剂,可获得92.3%的生物柴油产率(renew.energy,2020,145,1246

‑

1254)。lipase@fe3o4‑

poly(gma

‑

co

‑

maa)可以将菜籽油转化为生物柴油,产率和活性恢复率分别为92.8%、67%(renew.energy,2020,158,474

‑

486)。mgfe2o3@oa@crl的生物柴油收率为98%,活性回收率为94%(renew.energy,2020,162,124

‑

133)。然而,由于物理吸附力弱,未能有效保证脂肪酶的催化稳定性。通常会导致其脱落或从载体的疏水位点移开。因此,设计一种新型的亲疏水性可调和相互作用力强的材料作为脂肪酶载体以增强游离calb的活性和稳定性至关重要。

5.聚离子液体(poly(ionic liquid)s,pils)是一类骨架含有离子液体单元的新型多功能多孔聚合物,兼具介孔材料、离子液体和聚合物的优点。可以通过单体设计和离子交换调控其表面亲疏水性、官能团或活性位点。并且聚离子液体还具有电荷密度高、比表面积

大、孔隙率良好、热稳定性好等优点。不仅用于气体储存与选择性分离、传感器设计等领域,其作为催化活性中心(如杂多酸、贵金属纳米颗粒和游离酶等)的固定化载体也具有独特的优势。

技术实现要素:

6.本发明的目的在于提供一种疏水聚离子液体固定化脂肪酶催化剂、制备方法及其在催化大豆油酯交换制备生物柴油中的应用。

7.实现本发明目的的技术方案如下:

8.疏水聚离子液体固定化脂肪酶催化剂的制备方法,以烷基功能化离子液体单体溴化1

‑

乙烯基

‑3‑

辛基咪唑(vi

‑

c8)和交联剂二乙烯基苯(dvb)为单体,偶氮二异丁腈(aibn)为引发剂,经自由基共聚制备烷基功能化聚离子液体(pil

‑

c8),并将其作为固定化游离脂肪酶的催化剂载体,具体步骤如下:

9.步骤1,疏水烷基功能化聚离子液体的制备:将vi

‑

c8、dvb和aibn溶解在含有无水乙醇、水和乙酸乙酯的混合溶液中,加热搅拌反应,反应结束后,过滤,水洗,最后干燥得到疏水烷基功能化聚离子液体pil

‑

c8;

10.步骤2,脂肪酶的固定化:按pil

‑

c8与脂肪酶(calb)的质量比为1:0.2,将pil

‑

c8和脂肪酶分散在pbs缓冲溶液中,然后室温搅拌,过滤,水洗,最后真空干燥得到疏水聚离子液体固定化脂肪酶催化剂(calb

0.2

@pil

‑

c8)。

11.优选地,步骤1中,vi

‑

c8、dvb和aibn的摩尔比为1:1.1:0.11。

12.优选地,步骤1中,所述的混合溶液中,无水乙醇、水和乙酸乙酯的体积比为1:1:5。

13.优选地,步骤1中,加热温度为80℃,反应时间为24h。

14.优选地,步骤1中,干燥温度为50℃,干燥时间为12h。

15.优选地,步骤2中,脂肪酶为南极假丝酵母脂肪酶b。

16.优选地,步骤2中,pbs缓冲溶液的ph=7.0。

17.优选地,步骤2中,搅拌速度为150rpm,搅拌时间为12h。

18.优选地,步骤2中,真空干燥温度为30℃,干燥时间为6h。

19.本发明还提供上述制备方法制得的疏水聚离子液体固定化脂肪酶。

20.进一步地,本发明提供上述疏水聚离子液体固定化脂肪酶催化剂在催化大豆油酯交换转化为生物柴油中的应用。

21.具体地,应用方法为:将疏水聚离子液体固定化脂肪酶催化剂、大豆油、水和甲醇混合,30℃~40℃下进行大豆油酯交换反应生产生物柴油。

22.本发明中,为降低甲醇对calb的抑制作用,甲醇分2~3次加入,更优选为3次。

23.优选地,水的质量为大豆油质量的20%~30%。

24.优选地,甲醇与大豆油的摩尔比为5:1~8:1。

25.优选地,反应时间为20~24h。

26.与现有技术相比,本发明具有以下优点:

27.(1)采用以疏水调节为主、表面电位辅助的改性体系,聚合物骨架中丰富的离子位能显著提高脂肪酶的吸附能力,同时在催化剂中形成高度分散、稳定、高效的活性中心。此外,pils的疏水性有助于脂肪酶打开活性中心上面的“盖子”结构,促进催化剂在油

‑

水界面

的催化性能;

28.(2)改变功能化离子液体中烷基链的长度实现了对载体亲疏水性的调控,以强疏水性载体vi

‑

c8为单体,dvb为交联剂进行自由基共聚所形成的的烷基功能化聚离子液体去固定化脂肪酶,得到了最高的生物柴油收率;

29.(3)通过调控酯交换反应中的水分、醇/油摩尔比、脂肪酶负载量、反应温度和反应时间,进一步提高固定化脂肪酶催化剂在酯交换反应制备生物柴油中的催化活性;

30.(4)介孔聚离子液体的亲/疏水性调控可以有效促进反应底物与酶的接触,这为反应底物和酶提供了良好的界面催化平台;

31.(5)pils中的咪唑

‑

溴离子对与calb之间存在静电吸附,pils对calb具有很强的吸附能力,且calb

0.2

@pil

‑

c8催化剂相对于游离脂肪酶催化剂表现出高达146%的活性恢复;

32.(6)calb

0.2

@pil

‑

c8催化剂的合成步骤简单,耗时短,易于从反应体系中分离,可循环利用,在工业应用中有着良好的前景。

附图说明

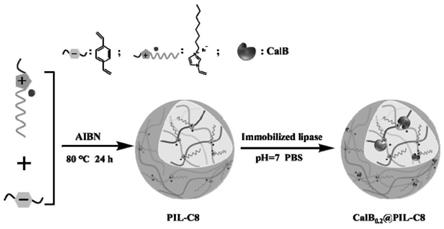

33.图1为疏水聚离子液体固定化脂肪酶催化剂的制备流程示意图。

34.图2为(a)calb、pil

‑

c8和calb

0.2

@pil

‑

c8的ftir表征图,(b)pil

‑

c8和calb

0.2

@pil

‑

c8的

13

c nmr表征图,(c)pil

‑

c8和calb

0.2

@pil

‑

c8的xrd表征图,(d)为pil

‑

c8的tg表征图。

35.图3为(a)pil

‑

c2,(b)calb

0.2

@pil

‑

c2,(c)pil

‑

c4,(d)calb

0.2

@pil

‑

c4,(e)pil

‑

c6,(f)calb

0.2

@pil

‑

c6,(g)pil

‑

c8和(h)calb

0.2

@pil

‑

c8的sem图。

36.图4为(a,b)pil

‑

c8和(c,d)calb

0.2

@pil

‑

c8的tem图。

37.图5为pil

‑

c8,calb

0.1

@pil

‑

c8,calb

0.2

@pil

‑

c8和calb

0.3

@pil

‑

c8的n2吸附脱附曲线和bjh孔径分析图。

38.图6为(a)pil

‑

c2,(b)calb

0.2

@pil

‑

c2,(c)pil

‑

c4,(d)calb

0.2

@pil

‑

c4,(e)pil

‑

c6,(f)calb

0.2

@pil

‑

c6,(g)pil

‑

c8和(h)calb

0.2

@pil

‑

c8的水滴法接触角。

39.图7为(a)pil

‑

c2,(b)calb

0.2

@pil

‑

c2,(c)pil

‑

c4,(d)calb

0.2

@pil

‑

c4,(e)pil

‑

c6,(f)calb

0.2

@pil

‑

c6,(g)pil

‑

c8,and(h)calb

0.2

@pil

‑

c8的大豆油法接触角。

40.图8为大豆油与甲醇酯交换反应得到的反应产物的gc

‑

ms图谱(反应条件:0.1g催化剂,30℃,醇/油摩尔比5:1,水含量20wt%)。

41.图9为甲醇加入方式对游离脂肪酶催化活性的影响(反应条件:0.05g游离脂肪酶,30℃,醇/油摩尔比8:1,水含量10wt%)。

42.图10为calb

0.2

@pil

‑

c8催化反应参数对生物柴油生产的影响,(a)水含量,(b)醇/油摩尔比,(c)脂肪酶负载量,(d)反应温度(反应条件:0.1g催化剂,30℃,醇/油摩尔比5:1,水含量20wt%)。

43.图11为calb

0.2

@pil

‑

c8在大豆油酯交换反应中的可重复使用性(反应条件:0.1g催化剂,30℃,醇/油摩尔比5:1,水含量20wt%)。

44.图12为calb

0.2

@pil

‑

c8催化的大豆油酯交换反应的反应动力学曲线(反应条件:0.1g催化剂,30℃,醇/油摩尔比5:1,水含量20wt%)。

45.图13为calb

0.2

@pil

‑

c8催化不同比例油酸对大豆油酯交换为生物柴油的影响(反应条件:0.1g催化剂,30℃,醇/油摩尔比5:1,水含量20wt%)。

46.图14为(a)不同疏水pils固定化calb,(b)calb与疏水性pils之间的相互作用机理图(反应条件:0.1g催化剂,30℃,醇/油摩尔比5:1,水含量20wt%)。

具体实施方式

47.下面结合实施例和附图对本发明作进一步详述。

48.(1)脂肪酶的负载量的测试和计算方法如下:

49.以牛血清白蛋白(bsa)为标准蛋白,bradford蛋白法监测滤液中脂肪酶的浓度,计算催化剂的实际脂肪酶载量。通过公式(1)和校正后的线性曲线计算出calb负载量l。

[0050][0051]

其中,c0为固定化前上清的脂肪酶蛋白浓度,c1为固定化后上清的脂肪酶蛋白浓度,v为脂肪酶溶液体积,m

s

是载体的重量。

[0052]

实施例1

[0053]

(1)疏水聚离子液体载体的制备

[0054]

vi

‑

c8(1.156g,5mmol),dvb(0.716g,5.5mmol)和aibn(0.09g,0.55mmol)溶解在由无水乙醇(5ml)、水(5ml)和乙酸乙酯(25ml)组成的混合溶液中,然后80℃条件下回流24h,混合物在圆底烧瓶中形成白色固体,过滤,分离,并用去离子水清洗三次,最后在50℃烘箱中烘干12h,得到1.3g pil

‑

c8粉末,产率为69%。

[0055]

(2)pils固定化calb催化剂的制备

[0056]

以pils和calb为原料,采用物理吸附法制备疏水聚离子液体固定化脂肪酶催化剂。将pil

‑

c8(0.4g)和calb(0.1g)分散在pbs缓冲溶液(ph=7.0,40ml)中,室温下以150rpm的搅拌速度搅拌12h。将混合物过滤分离,用去离子水洗涤三次,然后在30℃下真空干燥6h,得到白色固体粉末,并命名为calb

0.2

@pil

‑

c8,其中0.2为calb的理论负载量。

[0057]

图1为疏水聚离子液体固定化脂肪酶催化剂的制备流程示意图。pil

‑

c8不仅可以通过静电作用稳定固定化脂肪酶,提供合适的反应微环境,而且可以利用疏水烷基链通过其强大的相互作用来削弱脂肪酶存在的物理阻碍作用,从而打开脂肪酶“盖子”并使其呈开放构象,从而进一步暴露出脂肪酶的更多活性位点(图14b)。结果表明,疏水性和表面电荷可以有效促进反应底物与酶催化接触,为反应底物与酶提供了良好的界面催化平台。

[0058]

(3)大豆油酯交换制备生物柴油反应测试

[0059]

大豆油与甲醇酯交换反应制备生物柴油的反应式如下:

[0060][0061]

具体实验方法为:在10ml试管中加入0.5g大豆油,0.1g calb

0.2

@pil

‑

c8(以油重计,20wt%),0.1g水(以油重计,20wt%)和112μl甲醇(m

油

=890,醇/油摩尔比为5:1),30℃下进行酯交换反应24h。为了减少反应过程中对calb的抑制作用,甲醇分3次添加。反应结束

g

‑1(图5a)。通过比较pil

‑

c8和催化剂的平均孔径,可以发现平均孔径值降低了1nm以上,这表明脂肪酶可能会在支持物中占据大孔的一部分(表1)。

[0068]

表1样品的结构性质

[0069][0070][0071]

a

bet表面积,

b

总孔体积,

c

平均孔径

[0072]

通过水滴的接触角测试其亲水性和疏水性(图6)。烷基链最短的聚离子液体pil

‑

c2的接触角最小,为65

°

。随着疏水链的增长,pil

‑

c4、pil

‑

c6和pil

‑

c8的接触角分别为105

°

、135

°

和145

°

。calb是一种具有部分亲水表面的脂肪酶。四种催化剂的表面张力随着脂肪酶负载量的增加而降低。在以大豆油为测试介质的实验中,4种催化剂的接触角都在30

°

以下,表明催化剂与反应底物的接触良好(图7)。

[0073]

通过gc

‑

ms定性检测上清液中的脂肪酸甲酯分别为:c16:0,c18:0,c18:1,c18:2,c18:3,如图8所示。

[0074]

催化剂calb

0.2

@pil

‑

c8的稳定性也在七次循环测试中进行了测试。第一次反应结束后,将催化剂标记为re

‑

calb

0.2

@pil

‑

c8,并通过离心回收、洗涤与干燥,投入下次循环使用。循环过程中发现酯交换收率没有明显下降,这反映了re

‑

calb

0.2

@pil

‑

c8重复使用过程中的稳定活性(图11)。

[0075]

对比例1

[0076]

本实施例与实施例1基本相同,不同的是改变烷基功能化离子液体的链长(溴化1

‑

乙烯基

‑3‑

乙基咪唑(vi

‑

c2),溴化1

‑

乙烯基

‑3‑

丁基咪唑(vi

‑

c4),溴化1

‑

乙烯基

‑3‑

己基咪唑(vi

‑

c6))与dvb进行自由基共聚,所得到的疏水聚离子液体分别命名为pil

‑

c2、pil

‑

c4、pil

‑

c6,然后通过物理吸附固定化脂肪酶,其催化剂相应分别命名为calb

0.2

@pil

‑

c2、calb

0.2

@pil

‑

c4、calb

0.2

@pil

‑

c6。

[0077]

没有脂肪酶时,则不能通过使用pil

‑

c8作为催化剂将底物转化为生物柴油(条目1,表3)。以calb

0.2

@pil

‑

c2为催化剂显示出极低的反应活性,收率为6.8%(条目2,表3,图14a)。随着载体疏水性的增加,calb

0.2

@pil

‑

c4和calb

0.2

@pil

‑

c6的产率分别为35.2%和60.8%(条目3

‑

4,表3,图14a),而在相同的反应条件下,calb

0.2

@pil

‑

c8收率更高,为68.2%(条目5,表3,图14a)。通过对pil

‑

c2、pil

‑

c4、pil

‑

c6和pil

‑

c8四种不同链长的pils的比较,

证实了载体亲疏水性调控的重要性。

[0078]

对比例2

[0079]

本对比例与实施例1基本相同,不同的是改变calb在pils上的负载量,分别为10%和30%,所得到的固定化脂肪酶催化剂分别命名为calb

0.1

@pil

‑

c8、calb

0.3

@pil

‑

c8。

[0080]

从图10c和表3可以看出,脂肪酶负载量为10%时,催化剂可以获得31%的生物柴油收率(条目6,表3)。脂肪酶负载量从10%提高到20wt%时,收率进一步提升,这是由于催化活性位点有所增加(图10c,条目5,表3)。进一步提高脂肪酶的固载量,生物柴油的产率并没有明显的提高,calb

0.3

@pil

‑

c8的生物柴油收率比calb

0.2

@pil

‑

c8降低了接近10%(条目7,表3)。原因是过量的生物催化剂会增加反应混合物的粘度,对非均相体系中反应物和催化剂之间的传质产生不利影响。因此,20wt%脂肪酶载量的calb

0.2

@pil

‑

c8是最佳剂量。

[0081]

对比例3

[0082]

本对比例与实施例1基本相同,不同的是载体制备中不加入烷基化离子液体单体,仅通过dvb单体进行自由基自聚合成pdvb,并以pdvb为载体负载脂肪酶,得到催化剂calb

0.2

@pdvb。

[0083]

为了进一步解释表面电荷的必要性,calb被固载在由dvb自聚所合成的pdvb载体上,并在大豆油酯交换反应中进行了测试(图14a)。结果表明,生物柴油的产率为53.54%(条目10,表3)。pdvb虽然具有很强的疏水性,但是没有与酶结合的表面电荷。作为pdvb的对照,pil

‑

c2作为载体表明表面带电荷但不具有疏水性的催化剂仍然不能达到高效稳定的目的(条目2,表3)。这说明疏水性和表面电荷都有助于实现催化剂的高效与稳定。

[0084]

对比例4

[0085]

本对比例与实施例1的步骤(3)基本相同,不同的是改变使用的催化剂为游离脂肪酶,醇/油比采用游离脂肪酶活性最优值8:1,水含量采用游离脂肪酶活性最优值10%,温度为30℃,时间为24h。游离脂肪酶的加入量分别为0.02g,0.03g,0.04g,0.05g。

[0086]

以0.5g大豆油为反应底物,游离calb的量在0.02~0.05g之间变化,产率为46.7%~72.0%(条目1

‑

4,表2)。脂肪酶添加量越大,产率越高。

[0087]

表2游离脂肪酶的催化活性

a

[0088][0089]

a

反应条件:0.5g大豆油,30℃,醇/油比8:1,水含量10wt%。

[0090]

对比例5

[0091]

本对比例与实施例1的步骤(3)基本相同,不同的是除了加入calb

0.2

@pil

‑

c8、大豆油、水和甲醇后,还将正己烷作为溶剂加入到反应体系中。

[0092]

当添加正己烷作为反应溶剂后,产量大幅下降到46.2%(条目8,表3)。

[0093]

对比例6

[0094]

本对比例与实施例1的步骤(3)基本相同,不同的是乙醇代替甲醇。

[0095]

当用乙醇代替甲醇时,只有29.4%的生物柴油收率,这是由于乙醇对脂肪酶的抑制作用更大(条目9,表3)。

[0096]

对比例7

[0097]

本对比例与对比例4基本相同,不同的是游离脂肪酶的加入量为0.05g,甲醇的加入方式,分别为一次性加入、分2次加入。

[0098]

如图9所示,一次性加入甲醇时生物柴油的收率仅有10%左右,分步加入甲醇能够降低甲醇对脂肪酶的抑制作用,分2次加入时生物柴油的收率提高至60%左右,分3次加入时生物柴油的收率最高,达到72%。

[0099]

实施例2

[0100]

本实施例与实施例1基本相同,不同的是改变步骤(3)中水含量,分别为0%、10%、30%、40%。

[0101]

如图10a所示,考察了含水率(0

‑

40%,根据油重)的影响。在0%~20%的水添加量条件下,生物柴油的产率随加水量的增加而增加。当含水量超过20%时,含水量的进一步增加会导致生物柴油产量的下降。因为过多的水会引起脂肪酶的水解活性与酯交换活性激烈竞争的现象,最终导致生物柴油产量的下降。由以上结果可知,酯交换反应的最佳含水量为20%。当脂肪酶的活性中心暴露在反应介质中时,可以增加与底物的接触,从而提高产量。这是由于油水界面的形成有助于打开脂肪酶的盖子。

[0102]

实施例3

[0103]

本实施例与实施例1基本相同,不同的是改变步骤(3)中甲醇与大豆油的摩尔比分别为3:1、8:1、11:1。

[0104]

酯交换反应中的醇有助于加快反应速度,提高收率。但是过量的甲醇会对脂肪酶产生毒性作用,对脂肪酶活性产生负面影响。因此,醇/油摩尔比是影响calb

0.2

@pil

‑

c8催化酯交换反应的重要因素。当醇/油摩尔比为5/1~8/1时,生物柴油产率达到最高。当进一步提高醇/油摩尔比时,收率则开始下降,这与均相体系中的游离calb的最优醇油摩尔比不同(图10b)。

[0105]

实施例4

[0106]

本实施例与实施例1基本相同,不同的是改变步骤(3)中的酯交换反应温度,分别为25℃、35℃、40℃、45℃。

[0107]

calb

0.2

@pil

‑

c8的最佳反应温度测定范围是在25℃~45℃之间进行,结果如图10d所示。当温度从25℃升高到30℃时,生物柴油的产率从41.1%大幅度提高到68.2%。适当提高反应的温度可以提高油在溶剂中的溶解度,加快反应速度。当温度高于30℃时,生物柴油的产率明显下降。这可能是由于蛋白质在较高的温度下发生变性所引起的。因此,酶促酯交换反应的反应温度为30℃为宜。

[0108]

实施例5

[0109]

本实施例与实施例1基本相同,不同的是改变步骤(3)中的酯交换反应时间,分别为4h、8h、12h、16h、20h、28h。

[0110]

为了得到最佳的反应时间,对calb

0.2

@pil

‑

c8的反应动力学曲线进行了研究,生物

柴油产率的变化趋势如图12所示。在较短时间内反应12h,生物柴油得率可达40.8%。在接下来的4

‑

12h内,fame浓度达到最高点,生物柴油产率为68.2%。从12h到24h,生物柴油的产率逐渐升高,然后进一步延长反应时间到28h,生物柴油的产率开始下降,这可能是副产物甘油对反应抑制的结果。因此,24h是酯交换反应的最佳反应时间。

[0111]

表3calbx@pils的催化性能

a

[0112][0113]

a

反应条件:0.1g催化剂,30℃,醇/油摩尔比5:1,水含量20wt%;

b

正己烷,0.5ml.

c

乙醇,5:1;

d

生物柴油收率=产物质量/底物质量。

[0114]

实施例7

[0115]

calb

0.2

@pil

‑

c8在模拟地沟油酯交换反应中的催化性能

[0116]

地沟油是一种具有一定气味的废弃动植物油。它由于严重的酸败变质而含有大量的有害物质。为了简化影响催化剂活性的因素,将大豆油和油酸按不同比例混合(v/v=19/1、18/2、17/3和16/4)制备了模拟餐饮废油(mwco)。因此,在与实施例1相同的反应条件下,以mwco为底物,在10ml试管中代替大豆油进行酯交换反应。采用气相色谱法对产物进行分析,并以大豆油体系公式计算生物柴油的产率。

[0117]

表4calb

0.2

@pil

‑

c8在模拟地沟油酯交换反应中的催化性能

a

[0118][0119]

a

反应条件:0.1g催化剂,30℃,醇/油比5:1,水含量20wt%。

[0120]

采用气相色谱法对脂肪酶在模拟地沟油生产生物柴油中的应用效果进行监测。不同比例的油酸(oa)和大豆油组成的mwco也转化为5种脂肪酸甲酯。从图13和表4可以看出,

添加5%和10%油酸后,产率由68.2%提高到73.0%(条目1,表4)。这可能是由于游离脂肪酸与甲醇反应形成一定数量的脂肪酸甲酯。然而,当油酸含量超过15%和20%时,生物柴油产率分别为61.0%和53.7%(条目3

‑

4,表4)。高浓度的油酸可能包裹脂肪酶的活性中心,抑制calb的活性。这些试验表明,calb

0.2

@pil

‑

c8在废弃食用油的酯交换工艺中具有潜在的应用前景。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。