1.本发明属于生物可降解材料的制备技术领域,尤其是涉及一种聚丁二酸丁二醇酯的连续生产方法及其制备方法。

背景技术:

2.聚丁二酸丁二醇酯(简称pbs)作为一种生态可循环的高分子合成材料,以其优异的力学性能、加工性能被广泛应用,可制备一次性购物袋、生物医用高分子材料、包装瓶等,成为生物降解塑料中的佼佼者。pbs制品废弃物在泥土或水中很快地降解,其降解产物无毒,能有效地缓解日益严重的白色污染问题和非可再生资源危机,随着经济的发展、人们环保意识的不断增强,以及国家相关政策的推动,pbs的将具有广阔的市场前景。

3.现有技术中,pbs合成普遍采用熔融缩聚法,所制备的pbs产品分子链短,分子量据相关专利显示在30000

‑

100000之间,力学性能尚有较大进步空间,但是国外对产品质量的要求也较高,行业标准较为严格,为国内pbs产品出口带来了较高的质量壁垒。且pbs合成工艺中将丁二酸作为原料,由于酸的腐蚀性,对生产设备的材质提出了更高要求,增加了装置的投入成本和维修成本;而且现有技术合成过程中小分子副产物较多,收率较低,使产品成本大大提高。

技术实现要素:

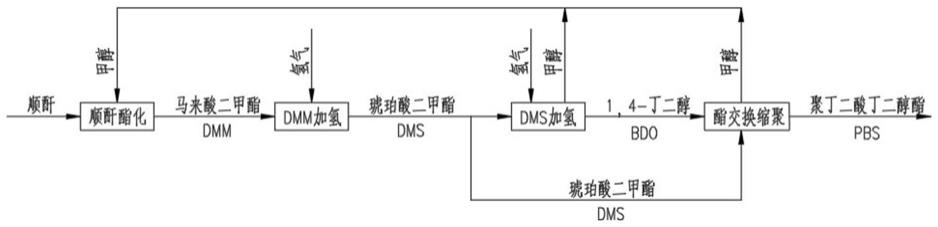

4.有鉴于此,本发明旨在提出一种聚丁二酸丁二醇酯的连续生产方法,以顺酐(mah)为原料,制得分子量较高的pbs产品,并回收甲醇,循环利用。

5.为达到上述目的,本发明的技术方案是这样实现的:

6.一种聚丁二酸丁二醇酯的连续生产方法,包括如下步骤:

7.步骤1、以顺酐(mah)为原料,经酯化反应得到马来酸二甲酯(dmm);

8.步骤2、将步骤1生成的dmm通过加氢反应制得琥珀酸二甲酯(dms);

9.步骤3、以步骤2制得的dms进行二步加氢反应得到1,4

‑

丁二醇(bdo);

10.步骤4、将步骤2制得的dms和步骤3制得的bdo进行酯交换缩聚反应,得到聚丁二酸丁二醇酯(pbs)。

11.进一步地,包括如下步骤:

12.步骤1、将顺酐(mah)加热至完全熔融后,与甲醇溶液混合,并添加一定量的催化剂,经二次升温反应生成马来酸二甲酯(dmm);

13.步骤2、将步骤1生成的dmm加热汽化,并不断通入氢气,在绝热条件下进行一步加氢反应,反应过程中添加一定量的催化剂,生成中间酯琥珀酸二甲酯(dms);

14.步骤3、将步骤2制得的反应产物dms通入氢气,并在加入一定量的催化剂后升温,反应生成聚合单体1,4

‑

丁二醇(bdo)和副产物甲醇,蒸馏得到bdo;

15.步骤4、将步骤2生成的dms和步骤3生成的bdo按一定比例混合,加入一定量的催化剂,在n2氛围中,经一次升温反应一定时间后,继续升温并在真空条件下再反应一定时间,

制得聚丁二酸丁二醇酯(pbs)和副产物甲醇。

16.进一步地,步骤1中,将mah加热熔融的温度为65℃;

17.第一次升温的温度为110~125℃;反应时间为0.5~1h;

18.第二次升温的温度为180~220℃,反应时间为1~2h;

19.步骤2中,反应压力为5.5~6.5mpa,反应温度为200~235℃,反应时间为0.5~1h;

20.步骤3中,反应温度为220~245℃,反应时间为1h;

21.步骤4中,第一次升温的温度为120~150℃;反应时间为2~3小时;

22.第二次升温的温度为210~230℃,反应时间为2~3h;真空度范围为50

‑

100pa。

23.进一步地,步骤1中,mah与甲醇溶液的摩尔比为1:1.2;甲醇溶液的浓度为99%。

24.进一步地,步骤4中,dms与bdo的摩尔比为1:1.1

‑

1:1.25。

25.进一步地,步骤1中,所述催化剂为酸性树脂催化剂;催化剂与mah的质量比为3:1000;

26.步骤2中,所述催化剂为铜基催化剂;所述铜基催化剂中的铜含量为10%;所述催化剂与mah的质量比为1.5~2.5:100;

27.步骤3中,所述催化剂为金属催化剂;催化剂与dms的质量比为5:1000;

28.步骤4中,所述催化剂为mo3/sio3的复合催化剂;催化剂与dms和bdo的质量比为4~6:1000。

29.具体的,包括如下步骤:

30.步骤1:顺酐酯化:

31.将顺酐(mah)加热到65℃至完全熔融后,注入99%的甲醇溶液中,并添加酸性树脂催化剂,mah与甲醇的摩尔比为1:1.2,催化剂与mah的质量比为3:1000,然后升温至110~125℃,反应0.5~1h,随后升温至180~220℃,反应1~2h,反应生成马来酸二甲酯(dmm)。

32.该步骤以顺酐(mah)为原料,和甲醇发生单酯反应和双酯反应,反应生成马来酸二甲酯(dmm),此过程将酸性环境转化为非酸环境,dmm的转化率达到99%以上。

33.步骤2:dmm加氢:

34.将步骤1生成的dmm转移到加氢反应器中加热汽化,并不断通入氢气,在绝热条件下,控制压力在5.5~6.5mpa,温度在200~235℃范围内,反应0.5~1h,使氢气和dmm在铜基催化剂固定床的气相中进行一步加氢反应,铜基催化剂的含铜量为10%,质量分数为1.5%~2.5%;反应生成中间酯琥珀酸二甲酯(dms)。反应后,称取一定比例dms备用。

35.步骤3:dms加氢:

36.将步骤2中剩余的反应产物dms在反应釜中继续通入氢气,并加入金属催化剂,催化剂与dms的质量比为5:1000,重新升温至220~245℃并恒温反应1h,进行二步加氢反应,反应生成聚合单体1,4

‑

丁二醇(bdo)和副产物甲醇,蒸馏得到bdo。

37.步骤4:酯交换缩聚:

38.将步骤2生成的dms单体和步骤3生成的bdo单体按1:1.1

‑

1:1.25的比例加入反应器中,加入mo3/sio3的复合催化剂,加入的质量分数为4

‰

~6

‰

,在n2氛围中升温至在120~150℃,反应2~3小时,继续升温至225℃再缩聚2h。

39.该步骤反应包括预缩聚和真空缩聚两步,预缩聚需要在氮气氛围下,反应温度控制在120~150℃,反应时间2~3小时;真空缩聚过程反应温度控制在210~230℃之间,真空

环境下反应2~3小时,真空度范围为50

‑

100pa,两步反应最终生成产品聚丁二酸二甲酯(pbs)和副产物甲醇。

40.该工艺过程制备的pbs产品聚合度高,分子量范围在15

‑

25万之间,分子链长,通过力学性能测试,冲击强度在90

‑

110j/m之间,拉伸强度高达20

‑

30mpa,弯曲强度26

‑

34mpa,力学性能优异。对反应过程中生成的甲醇进行分离回收,提纯后用于顺酐酯化原料,甲醇消耗量少。

41.相对于现有技术,本发明所述的聚丁二酸丁二醇酯的连续生产方法及其制备方法具有以下优势:

42.(1)本发明所述的一种聚丁二酸丁二醇酯的连续生产方法,以顺酐(mah)为原料,经过与甲醇酯化、两步加氢反应,所制得的一步加氢产物琥珀酸甲酯(dms)和二步加氢产物1,4

‑

丁二醇(bdo)作为合成pbs的两种原料,再通过预缩聚和真空缩聚分步聚合,最终得到分子量较高的pbs产品。

43.(2)本发明所述的一种聚丁二酸丁二醇酯的连续生产方法,以中间酯(dms)为单体,与现有技术使用丁二酸相比,简化了生产工序和装置,减少了生产成本;同时现有技术采用的单体丁二酸对生产设备具有较高的腐蚀性,而本发明中单体dms避免了使用更高规格材质的设备,降低了预缩聚装置的成本。

44.(3)本发明所述的一种聚丁二酸丁二醇酯的连续生产方法,采用bdo和dms以酯交换缩聚法合成的pbs产品,聚合度高,分子量在15

‑

25万之间,具有更高的力学性能,综合性能更加优异。

45.(4)本发明所述的一种聚丁二酸丁二醇酯的连续生产方法,第二步加氢制备bdo和酯交换缩聚制备pbs过程中均产生甲醇,将甲醇回收,循环使用,用于mah酯化反应制备中间酯马来酸二甲酯(dmm),提高了甲醇利用率,减少了原料和废物处理的成本。

附图说明

46.构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

47.图1为本发明所述的一种聚丁二酸丁二醇酯的连续生产方法的流程图。

具体实施方式

48.除有定义外,以下实施例中所用的技术术语具有与本发明所属领域技术人员普遍理解的相同含义。以下实施例中所用的试验试剂,如无特殊说明,均为常规生化试剂;所述实验方法,如无特殊说明,均为常规方法。

49.下面结合实施例来详细说明本发明。

50.实例1

51.称取147g顺酐加热熔融,加入到装有57.6g甲醇溶液的有搅拌的反应釜中,反应釜容积为1000ml,加入丙烯酸系酸性树脂催化剂0.44g,升温至120℃反应40min,随后升温至200℃,反应1h;

52.向反应器中加入10%铜基催化剂2.205g后,通入h2,在210℃下反应1h,分离得到dms173.45g,收率为79.2%。

53.取出73gdms单体备用,剩余的通入h2在反应器中继续加氢反应1h,反应温度为225℃,分离后生成甲醇36.6g,1,4

‑

丁二醇(bdo)55.79g,bdo单体收率为90.1%。

54.将dms单体和bdo单体加入反应器中,加入mo3/sio3的复合催化剂0.5g,在n2氛围中升温至145℃预缩聚2h后,控制真空绝压50pa,升温至225℃再缩聚2h,反应得到pbs产品62.8g,甲醇14.6g,pbs收率为80.5%,dms:bdo=1:1.24,甲醇整体回收率为88.89%。利用gpc测得重均分子量为15.8万,分子量分布布mw/mn值为2.1。

55.实例2

56.称取147g顺酐加热熔融,加入到装有57.6g甲醇溶液的有搅拌的反应釜中,反应釜容积为1000ml,加入丙烯酸系酸性树脂催化剂0.44g,升温至120℃反应40min,随后升温至200℃,反应1h;

57.向反应器中加入10%铜基催化剂2.94g后,通入h2,在210℃下反应1h,分离得到dms187.25g,收率为85.5%。

58.按实例1比例取出78.82gdms单体备用,剩余的通入h2在反应器中继续加氢反应1h,反应温度为225℃,分离后生成甲醇39.61g,1,4

‑

丁二醇(bdo)60.18g,bdo单体收率为90.0%。

59.将dms单体和bdo单体加入反应器中,加入mo3/sio3的复合催化剂0.5g,在n2氛围中升温至145℃预缩聚2h后,控制真空绝压50pa,升温至225℃再缩聚2h,反应得到pbs产品67.7g,甲醇15.7g,pbs收率为80.4%,dms:bdo=1:1.24,甲醇整体回收率为96%。利用gpc测得重均分子量为15.2万,分子量分布布mw/mn值为2.1。

60.实例3

61.称取147g顺酐加热熔融,加入到装有57.6g甲醇溶液的有搅拌的反应釜中,反应釜容积为1000ml,加入丙烯酸系酸性树脂催化剂0.44g,升温至120℃反应40min,随后升温至200℃,反应1h;

62.向反应器中加入10%铜基催化剂3.3075g后,通入h2,在210℃下反应1h,分离得到dms179.35g,收率为81.9%。

63.按实例1比例取出75.48gdms单体备用,剩余的通入h2在反应器中继续加氢反应1h,反应温度为225℃,分离后生成甲醇37.51g,1,4

‑

丁二醇(bdo)57.61g,bdo单体收率为89.97%。

64.将dms单体和bdo单体加入反应器中,加入mo3/sio3的复合催化剂0.5g,在n2氛围中升温至145℃预缩聚2h后,控制真空绝压50pa,升温至225℃再缩聚2h,反应得到pbs产品64.9g,甲醇14.8g,pbs收率为80.5%,dms:bdo=1:1.24,甲醇整体回收率为90.8%。利用gpc测得重均分子量为15.4万,分子量分布布mw/mn值为2.0。

65.实验结论:

66.由实例1、实施例2、实施例3可以看出,实施例2中,当10%铜基催化剂添加量为2%时,中间酯dms的收率最高,甲醇回收率最高,原因在于,随着铜基催化剂用量的增加,催化作用增强,dms收率提高,甲醇回收率提高,但催化剂过量,催化选择性降低,副产物增加,生成dms和甲醇减少,使得dms收率降低,甲醇回收率降低。

67.实例4

68.称取147g顺酐加热熔融,加入到装有57.6g甲醇溶液的有搅拌的反应釜中,反应釜

容积为1000ml,加入丙烯酸系酸性树脂催化剂0.44g,升温至120℃反应40min,随后升温至200℃,反应1h;

69.向反应器中加入10%铜基催化剂2.94g后,通入h2,在210℃下反应1h,分离得到dms186.78g,收率为85.3%。

70.取出82.78gdms单体备用,剩余的通入h2在反应器中继续加氢反应1h,反应温度为225℃,分离后生成甲醇37.75g,1,4

‑

丁二醇(bdo)57.74g,bdo单体收率为90.1%。

71.将dms单体和bdo单体加入反应器中,加入mo3/sio3的复合催化剂0.53g,在n2氛围中升温至145℃预缩聚2h后,控制真空绝压50pa,升温至225℃再缩聚2h,反应得到pbs产品69.10g,甲醇16.1g,pbs收率为78.1%,dms:bdo=1:1.13,甲醇整体回收率为93.49%。利用gpc测得重均分子量为13.8万,分子量分布布mw/mn值为1.9。

72.实例5

73.称取147g顺酐加热熔融,加入到装有57.6g甲醇溶液的有搅拌的反应釜中,反应釜容积为1000ml,加入丙烯酸系酸性树脂催化剂0.44g,升温至120℃反应40min,随后升温至200℃,反应1h;

74.向反应器中加入10%铜基催化剂2.94g后,通入h2,在210℃下反应1h,分离得到dms186.90g,收率为85.3%。

75.取出80.3gdms单体备用,剩余的通入h2在反应器中继续加氢反应1h,反应温度为225℃,分离后生成甲醇38.57g,1,4

‑

丁二醇(bdo)58.89g,bdo单体收率为89.6%。

76.将dms单体和bdo单体加入反应器中,加入mo3/sio3的复合催化剂0.51g,在n2氛围中升温至145℃预缩聚2h后,控制真空绝压50pa,升温至225℃再缩聚2h,反应得到pbs产品70.87g,甲醇15.3g,pbs收率为82.6%,dms:bdo=1:1.19,甲醇整体回收率为93.52%。利用gpc测得重均分子量为21.9万,分子量分布布mw/mn值为1.5。

77.实验结论:

78.由实例2、实施例4、实施例5可以看出,dms和bdo摩尔比例为1:1.19时,产物pbs的重均分子量最高,且产物pbs的分子量分布布mw/mn值最接近1,质量最好。

79.实例6

80.称取147g顺酐加热熔融,加入到装有57.6g甲醇溶液的有搅拌的反应釜中,反应釜容积为1000ml,加入丙烯酸系酸性树脂催化剂0.44g,升温至120℃反应40min,随后升温至200℃,反应1h;

81.向反应器中加入10%铜基催化剂2.94g后,通入h2,在210℃下反应1h,分离得到dms187.2 g,收率为85.5%。

82.取出80.3gdms单体备用,剩余的通入h2在反应器中继续加氢反应1h,反应温度为225℃,分离后生成甲醇37.98g,1,4

‑

丁二醇(bdo)59.21g,bdo单体收率为89.9%。

83.将dms单体和bdo单体加入反应器中,加入mo3/sio3的复合催化剂0.51g,在n2氛围中升温至145℃预缩聚2h后,控制真空绝压100pa,升温至225℃再缩聚2h,反应得到pbs产品69.43g,甲醇15.4g,pbs收率为80.9%,dms:bdo=1:1.19,甲醇整体回收率为92.67%。利用gpc测得重均分子量为18.7万,分子量分布布mw/mn值为1.6。

84.实例7

85.称取147g顺酐加热熔融,加入到装有57.6g甲醇溶液的有搅拌的反应釜中,反应釜

容积为1000ml,加入丙烯酸系酸性树脂催化剂0.44g,升温至120℃反应40min,随后升温至200℃,反应1h;

86.向反应器中加入10%铜基催化剂2.94g后,通入h2,在210℃下反应1h,分离得到dms187.3g,收率为85.5%。

87.取出80.3gdms单体备用,剩余的通入h2在反应器中继续加氢反应1h,反应温度为225℃,分离后生成甲醇38.11g,1,4

‑

丁二醇(bdo)59.87g,bdo单体收率为90.8%。

88.将dms单体和bdo单体加入反应器中,加入mo3/sio3的复合催化剂0.51g,在n2氛围中升温至145℃预缩聚2h后,控制真空绝压125pa,升温至225℃再缩聚2h,反应得到pbs产品66.93g,甲醇15.8g,pbs收率为78.0%,dms:bdo=1:1.19,甲醇整体回收率为93.59%。利用gpc测得重均分子量为16.1万,分子量分布布mw/mn值为2.3。

89.实验结论:

90.由实例5、实施例6、实施例7可以看出,当真空度为50pa时,产物pbs的重均分子量越大,且产物pbs的分子量分布布mw/mn值越接近1,产物pbs质量随缩聚反应的真空绝压压力值的降低而上升,但是对设备的要求越高。

91.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。