1.本实用新型涉及食品加工技术领域,特别是指一种多层模架自动气压定型装置。

背景技术:

2.食品加工过程可简单归纳为原料验收、原料处理、半成品加工、成品包装入库等,其中半成品加工因产品特性差异,可采用不同的加工工艺和设备以满足产品要求。随着食品加工企业日新月异的发展,各类自动化食品加工设备的重要性也日益凸显。

3.食品加工过程中,通过各种自动化加工设备即可实现对半成品的加工,如各类肉丸成型机、灌肠机、扎线机、烟熏炉等,便可实现我们对产品外观的要求。虽然多数产品的自动化加工设备已日渐成熟,但部分半成品的加工仍需要大量的装置及劳动力才可实现对其的压制定型,以便后续加工,如方形火腿、弧形片类产品等,这类产品的定型仍较多的采用单个模具人工压制定型,或单层模具摆放、多层重叠后,手动旋转下压固定的方式,该方法人工劳动强度大、工作效率低且下压定型效果不理想。

技术实现要素:

4.本实用新型的目的在于提供一种多层模架自动气压定型装置,可以实现对食品快速、高效、准确的定型,从而节省人力、简化操作,提高生产效率。

5.为了达成上述目的,本实用新型的解决方案是:

6.一种多层模架自动气压定型装置,包括支架、多层连接架、升降驱动装置和控制开关;所述支架的上部设置有安装梁,其下部设置有定位杆;所述多层连接架设置在所述定位杆上,包括若干层间距可调的模框;所述升降驱动装置设置在所述安装梁上并位于所述多层连接架的上方,所述升降驱动装置工作时可带起所述多层连接架的顶部以加大所述模框的间距实现放料,或下压所述多层连接架的顶部以减小所述模框的间距实现压料;所述控制开关用于启动或关闭所述升降驱动装置。

7.所述升降驱动装置包括固定在所述安装梁上的气缸,以及伸缩杆和下压固定板;所述气缸与所述伸缩杆的顶部连接;所述伸缩杆的底部连接所述下压固定板;所述控制开关与所述气缸电性连接。

8.所述伸缩杆为螺纹伸缩杆,可根据所述多层连接架的高度变化进行调节。

9.所述多层连接架的顶部设置有位置可调的转动杆,所述转动杆的位置变化实现其与所述下压固定板的连接或分离。

10.所述模框包括若干长条限位板和支撑杆,每两个相邻的所述长条限位板组成一个料槽用于放置食品的模具,料槽的一端设置有限位片用于固定限位模具,所述支撑杆连接在所述长条限位板的底部,起到支撑作用。

11.所述长条限位板、支撑杆和限位片均是由不锈钢材料制成。

12.所述长条限位板为等间距设置。

13.所述多层连接架还包括连接扣件;所述支撑杆的侧边焊接若干个固定扣,所述连

接扣件为长条形连接片,所述连接扣件的两端开孔并与所述固定扣活动连接。

14.所述多层连接架还包括阻尼器,所述阻尼器设置在所述多层连接架顶部的四角位置。

15.所述支架的正面设置有供多层连接架进出的开口。

16.采用上述技术方案后,本实用新型通过升降驱动装置带动多层连接架的提升和下压,多层连接架由多个间距可调的模框组成,在升降驱动装置的作用下向上提升时可实现精准的定位作用,当每层模框中放进产品后,通过控制开关启动升降驱动装置向下压制多层模框,从而实现对产品的下压定型过程。此外,本实用新型最大的优点在于该装置一次可实现多层产品同时下压,提高了工作效率及产量。

附图说明

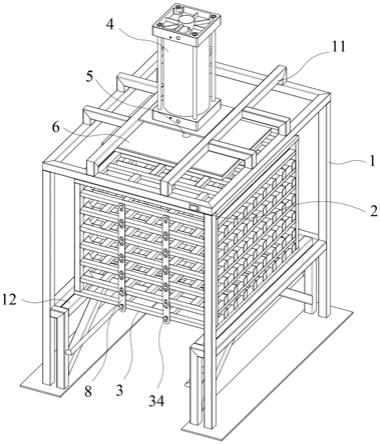

17.图1为本实用新型具体实施例的立体图;

18.图2为本实用新型具体实施例的主视图;

19.图3为本实用新型具体实施例的侧视图;

20.图4为本实用新型具体实施例的俯视图;

21.图5为本实用新型具体实施例多层连接架的立体图;

22.图6为本实用新型具体实施例多层连接架的主视图;

23.图7为本实用新型具体实施例多层连接架的侧视图;

24.图8为本实用新型具体实施例多层连接架的俯视图;

25.图9为本实用新型具体实施例模框的立体图;

26.附图标号说明:

27.支架1;安装梁11;定位杆12;控制开关2;模框3;长条限位板31;支撑杆32;限位片33;固定扣34;气缸4;伸缩杆5;下压固定板6;转动杆7;连接扣件8;阻尼器9。

具体实施方式

28.为了进一步解释本实用新型的技术方案,下面通过具体实施例来对本实用新型进行详细阐述。

29.本实用新型为一种多层模架自动气压定型装置,包括支架1、多层连接架、升降驱动装置和控制开关2。

30.支架1的上部设置有安装梁11,其下部设置有定位杆12;

31.多层连接架设置在定位杆12上,包括若干层间距可调的模框3;

32.升降驱动装置设置在安装梁11上并位于多层连接架的上方,升降驱动装置工作时可带起多层连接架的顶部以加大模框3的间距实现放料,或下压多层连接架的顶部以减小模框3的间距实现压料;

33.控制开关2用于启动或关闭升降驱动装置。

34.参考图1至图9所示,示出了本实用新型的具体实施例。

35.上述升降驱动装置包括固定在安装梁11上的气缸4,以及伸缩杆5和下压固定板6。气缸4与伸缩杆5的顶部连接;伸缩杆5的底部连接下压固定板6;控制开关2与气缸4电性连接。通过控制开关2启动气缸4,气缸4气压作用可使伸缩杆5向下运动,带动下压固定板6向

下运动,从而下压多层连接架的顶部以缩小模框3的间距,实现对食品的下压定型。本实施例中,伸缩杆5为螺纹伸缩杆,可根据多层连接架的高度变化进行调节,提高产品下压定型效果的精确度;多层连接架的顶部设置有位置可调的转动杆7,转动杆7的位置变化实现其与下压固定板6的连接或分离。

36.上述模框3包括若干长条限位板31、支撑杆32,每两个相邻的长条限位板31组成一个料槽用于放置食品的模具,料槽的一端设置有限位片33用于固定限位模具,支撑杆32连接在长条限位板31的底部,起到支撑作用。本实施例中,长条限位板31、支撑杆32和限位片33均是由不锈钢材料制成,实现耐腐蚀性能,以延长模框3的使用寿命,同时防止铁锈污染食品;长条限位板31为等间距设置,以保证统一的尺寸。

37.上述多层连接架除了模框3外,还包括连接扣件8。支撑杆32的侧边焊接若干个固定扣34,连接扣件8为长条形连接片,连接扣件8的两端开孔并与固定扣34活动连接,起到连接相邻层模框3的作用。单层模框3通过连接扣件8的滑动连接为下压过程进行导向,对产品下压定型过程产生较高的定位精度。

38.上述多层连接架还包括阻尼器9,阻尼器9设置在多层连接架顶部的四角位置,用于提供阻力以保证产品下压后的定型效果。本实施例中,阻尼器9为螺纹阻尼器,可通过螺纹来调节间距,从而实现半成品自动下压后的固定定型效果。使用时,将长条产品放置模具盒中,再将模具盒依次放进等间隔分布的料槽中,通过控制开关2启动气缸4,气缸4气压作用伸缩杆5和下压固定板6使其向下运动,使多层模框3依次向下压制,多层模框3下压至定位杆12时,通过调节阻尼器9的间距来实现产品下压后的定型效果,使得不会因卸压而导致多层模框3反弹。

39.上述支架1的正面设置有供多层连接架进出的开口,以便使用小车将多层连接架推进拉出。

40.本实用新型的工作过程为:

41.首先启动气缸4将下压固定板6向下移动至最低位置,转动多层连接架中的转动杆7使其与下压固定板6连接,同时将四个角的阻尼器9拨至两边,通过控制开关2启动气缸4,将多层模框3向上抬起至最高位置,依次将装有产品的模具盒从右侧进出口位置放进等间距的料槽中,开启气缸4,将多层模框3向下压制最低限位,调节阻尼器9的间距以固定多层模框3使其维持压制状态。产品的下压过程完成后,通过气缸4和转动杆7将多层连接架向上抬起,推进小车后将多层连接架向下放置小车上,立起车杆固定多层连接架,转动转动杆7至原位置,启动控制开关2通过气缸4将下压固定板6向上抬起至原位置,工作完成。

42.通过上述方案,本实用新型通过升降驱动装置带动多层连接架的提升和下压,多层连接架由多个间距可调的模框3组成,在升降驱动装置的作用下向上提升时可实现精准的定位作用,当每层模框3中放进产品后,通过控制开关2启动升降驱动装置向下压制多层模框3,从而实现对产品的下压定型过程。此外,本实用新型最大的优点在于该装置一次可实现多层产品同时下压,提高了工作效率及产量。

43.上述实施例和图式并非限定本实用新型的产品形态和式样,任何所属技术领域的普通技术人员对其所做的适当变化或修饰,皆应视为不脱离本实用新型的专利范畴。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。