1.本发明涉及常温保存活菌植物酸奶的生产工艺。

背景技术:

2.以大豆为原料的豆乳,近年来受到消费者的青睐,由于具有豆腥味的豆乳本身的味道已不被大多数消费者接受,所以以此为基料生产的大豆酸奶,无论从风味和质构上均不能满足市场的需求,为此,在申请公布号cn 107549322 a,名称为“一种大豆酸奶及其制备方法”的中国发明专利申请中,公开了一种大豆酸奶及其制备方法。所述大豆酸奶是由配方中的原料经过发酵剂发酵得到的,所述大豆酸奶配方包括如下重量份数的原料,以1000重量份计:大豆90

‑

180份,白砂糖70

‑

90份,稳定剂体系9

‑

24份,复合大豆玉米油10

‑

16份,食盐1

‑

3份,水余量,同时该专利还提出了大豆酸奶的制备方法。上述专利中的豆奶,虽然能降低豆腥味,具有相对较好的货架稳定期,但饮用时口感较为粘稠,另外还需要添加稳定剂体系,整个配方的调配更加复杂。

3.鉴于此,本案发明人对上述问题进行深入研究,遂有本案产生。

技术实现要素:

4.本发明的目的在于提供一种更加健康、货架期稳定的常温保存活菌植物酸奶的生产工艺。

5.为了达到上述目的,本发明采用这样的技术方案:

6.常温保存活菌植物酸奶的生产工艺,包括如下步骤:

7.步骤a,全豆豆浆制备:大豆筛选——大豆浸泡——整豆灭酶——湿豆脱皮——大豆粗磨——大豆精磨——第一次均质——第二次均质——豆浆冷却——豆浆暂存;

8.步骤b,植物酸奶的制备:将步骤a的全豆豆浆打入混料罐——标准化——喷射杀菌——脱气——第三次均质——冷却——无菌存储——添加菌种——灌装——发酵——冷却——存储,得到植物酸奶;

9.整豆灭酶中,灭酶温度为93

‑

97℃,灭酶时间为20

‑

25分钟;

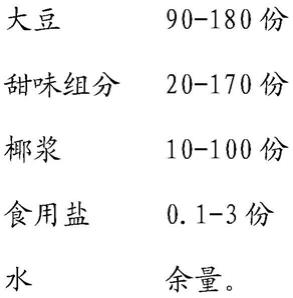

10.以原料总量为1000重量份计,植物酸奶的配方包括如下组分:

[0011][0012]

作为本发明的一种优选方式,所述大豆浸泡中温度为20

‑

30℃,时间为5至7小时,

所述湿豆脱皮中脱皮率大于等于90%。

[0013]

作为本发明的一种优选方式,所述大豆粗磨中磨浆水温80

‑

88℃,粗磨后大豆豆浆经过高速旋转的刀盘进行所述大豆精磨。

[0014]

作为本发明的一种优选方式,所述第一次均质中,温度为65

‑

75℃,压力为40

‑

70mpa。

[0015]

作为本发明的一种优选方式,所述第二次均质中,温度65

‑

80℃,压力为40

‑

70mpa。

[0016]

作为本发明的一种优选方式,所述喷射杀菌采用蒸汽喷射杀菌,温度为137

‑

141℃,时间为20

‑

30秒,所述脱气采用真空脱气,真空脱气的温度为75

‑

85℃,真空度

‑

0.4至

‑

0.7bar。

[0017]

作为本发明的一种优选方式,所述第三次均质中,均质温度为50

‑

65℃,压力为15

‑

40mpa,将物料冷却至45

‑

46℃,进入无菌罐进行所述无菌储存,所述添加菌种中采用无杂菌的定量添加方式,菌种为嗜热链球菌、保加利亚乳杆菌、乳双歧杆菌以及植物乳杆菌中的一种或多种,每1000kg总原料中,菌种的添加量为200

‑

300u。

[0018]

作为本发明的一种优选方式,所述灌装中,灌装温度为42

‑

45℃,所述发酵的温度为40

‑

45℃,发酵后冷却至25℃以下,所述存储的条件为2

‑

25℃。

[0019]

作为本发明的一种优选方式,所述甜味组分为白砂糖,重量份为20

‑

100份。

[0020]

作为本发明的另一种优选方式,所述甜味组分为赤藓糖醇、甜菊糖苷以及三氯蔗糖的混合物,赤藓糖醇的重量份为30

‑

169.11,甜菊糖苷的重量份为0.06

‑

0.4,三氯蔗糖的重量份为0.03

‑

0.16。

[0021]

采用本发明的技术方案后,灭酶温度为93

‑

97℃,灭酶时间为20

‑

25分钟,可以增加大豆的熟豆香味,使大豆中的脲酶等生物活性酶在大豆破碎前就进行灭活,使其豆腥味达到去除的目的;常规的生产工艺中豆浆的灭酶是对磨完的浆进行处理,此时的大豆已经进行物理破碎,大豆中所含有的脲酶等生物素已经释放,与空气的氧气进行反应,这个过程是豆腥味产生的最主要来源,在豆奶生产工艺中各厂家都在规避这个,现有的生产工艺有在磨浆时充氮气进行驱氧,以保证在豆子破碎时候释放出来的脲酶等生物素不会与氧气反应;本技术,在豆子还未破碎时就将豆子中的脲酶等生物活性酶进行的灭活。通过大量试验数据发现,灭酶温度低了,脲酶等生物活性酶不能够完全灭活,且对大豆纤维的软化不够;温度高了对整个豆浆的粘度会提高,口感会粘口;93

‑

97℃是一个整豆灭酶最合适的温度。本发明通过生产步骤的调整,在不添加稳定剂的情况下,仍然能够使得酸奶体系保持稳定,菌种在货架期间保持存活状态,发酵之后,整个常温保存期间(90天)总酸都相对平稳。

具体实施方式

[0022]

为了进一步解释本发明的技术方案,下面结合实施例进行详细阐述。

[0023]

常温保存活菌植物酸奶的生产工艺,包括如下步骤:

[0024]

步骤a,全豆豆浆制备:大豆筛选——大豆浸泡——整豆灭酶——湿豆脱皮——大豆粗磨——大豆精磨——第一次均质——第二次均质——豆浆冷却——豆浆暂存;

[0025]

步骤b,植物酸奶的制备:将步骤a的全豆豆浆打入混料罐——标准化——喷射杀菌——脱气——第三次均质——冷却——无菌存储——添加菌种——灌装——发酵——冷却——存储,得到植物酸奶;

[0026]

整豆灭酶中,灭酶温度为93

‑

97℃,灭酶时间为20

‑

25分钟;

[0027]

以原料总量为1000重量份计,植物酸奶的配方包括如下组分:

[0028][0029]

实施例1

[0030]

总原料按照1000份重量计(含蔗糖配方):

[0031]

大豆 120份

[0032]

甜味组分(选用白砂糖) 45份

[0033]

椰浆 10份

[0034]

食用盐 0.1份

[0035]

水 余量。

[0036]

大豆筛选:选用当季非转基因大豆,经过除杂、选色,选颗粒完整的大豆。

[0037]

大豆浸泡:选用传统浸泡工艺,优选的泡豆水温选择25℃,泡豆时长为6小时。

[0038]

整豆灭酶:所述整豆灭酶为在灭酶机中灭酶,温度为94℃,灭酶时间20

‑

25分钟。

[0039]

湿豆脱皮:湿豆脱皮率要求大于等于95%,脱皮率低了对整个产品的口感影响较大,脱皮率高降低了大豆的得豆率。

[0040]

大豆粗磨;磨浆水温82℃。

[0041]

大豆精磨:粗磨后大豆豆浆经过高速旋转的刀盘,使其纤维进一步细化,便于下一步工序处理。

[0042]

第一次均质;均质温度60℃,均质压力选择为40

‑

70mpa,优选的为50mpa。

[0043]

第二次均质;均质温度70℃,均质压力选择为40

‑

70mpa,优选的为55mpa。

[0044]

第二次均质后,使豆浆冷却至10℃存储。

[0045]

标准化:将白砂糖、所述椰浆以及所述食盐按照配比加入混料罐。

[0046]

喷射杀菌条件为:温度138℃,时间22s,该杀菌方式为蒸汽喷射杀菌。

[0047]

真空脱气的温度为75℃,脱气真空度

‑

0.4bar。

[0048]

第三次均质:均质温度为55℃,均质压力选择15

‑

40mpa,优选地为30mpa。

[0049]

第三次均质后将物料冷却至45℃,进入无菌罐无菌储存。

[0050]

菌种在线添加:菌种添加方式为无杂菌的定量添加方式;根据物料流量自动调节菌种添加量,使菌种添加量在规定的范围内,全程管道密闭,与外界隔离,避免杂菌污染。(本实施例中,菌种具体选用嗜热链球菌,每1000kg总原料中,菌种的添加量为300u)。

[0051]

灌装:灌装温度为42℃。

[0052]

发酵:灌装后的产品进保温库,保温库的温度为40

‑

45℃,优选的温度为43℃。

[0053]

发酵结束:当指标达到所规定的指标要求后,冷却:将发酵结束后的产品放进冷藏

室冷藏,当产品中心温度降至25℃以下即可。

[0054]

存储:发酵好的产品存放条件为2

‑

25℃,可常温放置。

[0055]

该实施例中蛋白指标≥3.0%,脂肪指标≥2.0%,口感清爽不油腻,常温放置的过程中,乳酸菌等菌种的活性良好,无析水或沉淀情况,整个状态良好。

[0056]

实施例2

[0057]

总原料按照1000份重量计(不含蔗糖配方):

[0058]

大豆 120

[0059]

椰浆 60份

[0060]

赤藓糖醇 47

[0061]

甜菊糖苷 0.07

[0062]

三氯蔗糖 0.06

[0063]

食用盐 0.16

[0064]

水 余量

[0065]

大豆筛选:选用当季非转基因大豆,经过除杂、选色选颗粒完整的大豆。

[0066]

大豆浸泡:选用传统浸泡工艺,优选的泡豆水温选择25℃,泡豆时长为6小时。

[0067]

整豆灭酶:所述整豆灭酶为在灭酶机中96℃,灭酶时间23分钟。

[0068]

湿豆脱皮:脱皮率要求大于等于95%,脱皮率低了对整个产品的口感影响较大,脱皮率高降低了大豆的得豆率。

[0069]

大豆粗磨:磨浆水温87℃。

[0070]

大豆精磨:粗磨后大豆豆浆经过高速旋转的刀盘,使其纤维进一步细化,便于下一步工序处理。

[0071]

第一次均质:均质温度60

‑

75℃,均质压力选择为40

‑

70mpa,优选的为50mpa。

[0072]

第二次均质:均质温度65

‑

80℃,均质压力选择为40

‑

70mpa,优选的为55mpa。

[0073]

第二次均质后使豆浆冷却至13℃存储。

[0074]

标准化:将赤藓糖醇、甜菊糖苷、三氯蔗糖、所述椰浆以及所述食盐按照配比加入。

[0075]

喷射杀菌条件为:温度141℃,时间20s,该杀菌方式为蒸汽喷射杀菌。

[0076]

真空脱气温度为85℃,脱气真空度

‑

0.7bar。

[0077]

第三次均质:均质温度为55℃,均质压力选择15

‑

40mpa,优选为30mpa。

[0078]

第三次均质后的物料冷却至46℃,进入无菌罐无菌储存。

[0079]

菌种在线添加:菌种添加方式为无杂菌的定量添加方式;根据物料流量自动调节菌种添加量,使菌种添加量在规定的范围内,全程管道密闭,与外界隔离,避免杂菌污染。(本实施例中,菌种具体选用嗜热链球菌、保加利亚乳杆菌,每1000kg总原料中,菌种的添加量为200u)。

[0080]

灌装:灌装温度为45℃。

[0081]

发酵:灌装后的产品进保温库,保温库的温度为40

‑

45℃,优选的温度为43℃。

[0082]

发酵结束:当指标达到所规定的指标要求后,冷却:将发酵结束后的产品放进冷藏室冷藏,当产品中心温度降至25℃以下即可。

[0083]

存储:发酵好的产品存放条件为2

‑

25℃;可常温放置。

[0084]

该实施例中,蛋白指标≥3.0%,脂肪指标≥2.0%,口感清爽不油腻,常温放置的

过程中,乳酸菌等菌种的活性良好,无析水或沉淀情况,整个状态良好。

[0085]

实施例3

[0086]

总原料按照1000份重量计(含蔗糖):

[0087]

大豆 140份

[0088]

白砂糖 45份

[0089]

椰浆 50份

[0090]

食用盐 0.5份

[0091]

水 余量

[0092]

大豆筛选:选用当季非转基因大豆,经过除杂、选色选颗粒完整的大豆。

[0093]

大豆浸泡:选用传统浸泡工艺,优选的泡豆水温选择22℃,泡豆时长为6小时。

[0094]

整豆灭酶:所述的整豆灭酶为在灭酶机中93℃,灭酶时间25分钟;

[0095]

湿豆脱皮:脱皮率要求大于等于95%,脱皮率低了对整个产品的口感影响较大,脱皮率高降低了大豆的得豆率。

[0096]

大豆粗磨:磨浆水温86℃。

[0097]

大豆精磨:粗磨后大豆豆浆经过高速旋转的刀盘,使其纤维进一步细化,便于下一步工序处理。

[0098]

第一次均质:均质温度60

‑

75℃,均质压力选择为40

‑

70mpa,优选的为50mpa。

[0099]

第二次均质:均质温度65

‑

80℃,均质压力选择为40

‑

70mpa,优选的为55mpa。

[0100]

第二次均质后使豆浆冷却至7℃存储。

[0101]

标准化:将白砂糖、所述椰浆以及所述食盐按照配比加入。

[0102]

喷射杀菌条件为:温度137℃,时间30s,该杀菌方式为蒸汽喷射杀菌。

[0103]

真空脱气温度为75℃,脱气真空度

‑

0.4bar。

[0104]

第三次均质:均质温度为50

‑

65℃,均质压力选择15

‑

40mpa,优选地为30mpa。

[0105]

第三次均质后的物料冷却至46℃,进入无菌罐无菌储存。

[0106]

菌种在线添加:菌种添加方式为无杂菌的定量添加方式;根据物料流量自动调节菌种添加量,使菌种添加量在规定的范围内,全程管道密闭,与外界隔离,避免杂菌污染。(本实施例中,菌种具体选用湿热链球菌、保加利亚乳杆菌、乳双岐杆菌、植物乳杆菌,每1000kg总原料中,菌种的添加量为200u)。

[0107]

灌装:灌装温度为44℃。

[0108]

发酵:灌装后的产品进保温库,保温库的温度为40

‑

45℃,优选的温度为43℃。

[0109]

发酵结束:当指标达到所规定的指标要求后,冷却:将发酵结束后的产品放进冷藏室冷藏,当产品中心温度降至25℃以下即可。

[0110]

存储:发酵好的产品存放条件为2

‑

25℃,可常温放置。

[0111]

该实施例中蛋白指标≥3.5%,脂肪指标≥2.2%,口感清爽不油腻,常温放置的过程中,乳酸菌等菌种的活性良好,无析水或沉淀情况,整个状态良好。

[0112]

对比例1:

[0113]

总原料按照1000份重量计:

[0114]

大豆粉 60kg

[0115]

白砂糖 90kg

[0116]

椰子油 10kg

[0117]

市售复配增稠剂:10kg

[0118]

复合菌:(嗜热链球菌、保加利亚乳杆菌、乳双双歧杆菌、植物乳杆菌)200u

[0119]

水 余量

[0120]

其中:所述市售复配增稠剂组成为杜邦公司用于植物蛋白产品的组合稳定剂。

[0121]

按照常规现有工艺步骤如下:

[0122]

称料

‑‑‑

化料

‑‑‑‑

定容

‑‑‑

均质

‑‑‑

杀菌

‑‑‑

接种

‑‑‑

发酵

‑‑

冷却

‑‑‑

灌装

‑‑‑

低温贮存。

[0123]

本对比例制备的植物酸奶成品指标:蛋白质含量≥3.0%,脂肪含量大于等于3.0%;总固形物含量大于等于13%。产品在饮用时具有浓郁的酸奶风味,该方案需要进行冷藏且需要添加稳定剂,且如同市面上低温酸奶,保质期较短。

[0124]

对比例2

[0125]

总原料按照1000份重量计:

[0126]

大豆 128kg

[0127]

白砂糖 80kg

[0128]

复合菌:(嗜热链球菌、保加利亚乳杆菌、乳双双歧杆菌、植物乳杆菌)200u

[0129]

水 余量

[0130]

上述大豆酸奶的具体制备过程,具体包括如下步骤:

[0131]

1.选豆要求选取当季非转基因大豆通过选塔、选目和色选之后,选择蛋白含量大于35%的大豆作为原料。

[0132]

2.烘烤要求大豆原料通过60

‑

75℃烘烤,水分含量小于10%。

[0133]

3.脱皮要求脱皮率大于95%。

[0134]

4.浸泡要求浸泡温度大于85℃,时间3

‑

8分钟。

[0135]

5.磨浆要求磨浆温度大于85℃。

[0136]

6.灭酶要求灭酶温度控制在120

‑

140℃,时间80秒,采用蒸汽注入式灭酶处理。

[0137]

7.第一次产品均质要求均质温度70

‑

75℃,均质压力为0/300bar(先调二级使压力表指示为0bar,再调一级使压力表指示为300bar)。

[0138]

8.分离净乳:除去原奶中的机械杂质,标准化豆浆中脂肪蛋白质比例。

[0139]

9.第二次产品均质要求均质温度60

‑

65℃,均质压力调至20/100bar。

[0140]

10.第一次巴氏杀菌要求温度为121℃,时间为4s。

[0141]

11.按照配方进行配料。

[0142]

12.真空脱气要求脱气温度60

‑

65℃,脱气真空度

‑

0.4至

‑

0.6bar。

[0143]

13.第三次产品均质要求均质温度60

‑

65℃,均质压力30/160bar。

[0144]

14.巴氏杀菌1:95℃,时间300s。

[0145]

15.发酵温度42

‑

44℃。

[0146]

16.冷却至7℃。

[0147]

17.无菌储存并灌装成品并低温贮存。

[0148]

本对比例制备的酸豆奶的成品指标:蛋白含量≥3.0%;脂肪含量≥3.2%;总固形物含量≥10%。此方案成品不含有丰富的膳食纤维,且需要低温贮存,保质期较短。

[0149]

1)产品口感及风味品评:

[0150]

取实施例1

‑

3及对比例1

‑

2的产品样品,进行口感风味品评试验。品尝人数共150人(18

‑

28周岁男女各75人),分别对实施例1

‑

3以及对比例1

‑

2的产品进行品尝(品尝样品均为一周内生产得到的新鲜样品),采用不记名打分制,每项满分20分,分数高则表示效果好,并对是否喜欢产品程度进行总体评价。实验结果记录于下表1:

[0151][0152]

1)常温、冷藏观察结果:

[0153]

将实施例与对比例无菌罐装在250ml国药玻璃试瓶中,通过放置在室温18

‑

25℃环境中及4℃恒温环境中静置,观察产品析水程度,沉淀量及组织状态情况;

[0154]

[0155][0156]

冷藏条件下

[0157][0158][0159]

3,指标变化情况

[0160]

条件,常温放置下,测定总酸的含量(%,以乳酸计),本技术平均测试结果如下表:

[0161][0162]

本技术与对比实施例的测试结果如下表:

[0163][0164]

本发明的产品形式并非限于本案实施例,任何人对其进行类似思路的适当变化或修饰,皆应视为不脱离本发明的专利范畴。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。