1.本发明属于食品加工技术领域,具体涉及一种高蛋白质含量蚝汁及其生产方法与应用。

背景技术:

2.蚝汁是一种用于生产蚝油的核心原料,而生产蚝汁是对蚝肉进行深加工和综合利用的重要发展方式之一。随着蚝油市场的高速发展,对蚝汁的需求量越来越多,同时对蚝汁的品质要求也越高。

3.目前,蚝汁的生产方法主要有如下几种:1、传统工艺,直接将生蚝蒸煮后得到的蚝汤进行浓缩形成蚝汁,而蒸煮后的蚝肉取出晒成蚝肉干。该方法的生产效率低,对原料的利用率也较低,所生产的蚝汁中蛋白质含量低,且生产过程的卫生和安全条件较差。2、从生蚝中取出蚝肉进行酶解,再进一步处理制得的酶解蚝汁。该方法利用生物酶解技术对生蚝进行处理,虽然对生蚝营养成分的提取率有所提高,但难以对全部蚝肉进行充分酶解,原料利用率低,且生产成本较高。

4.因此,有必要开发一种原料利用率高、成本低、以及能提高蚝汁蛋白质含量的蚝汁生产方法。

技术实现要素:

5.为解决上述现有技术中存在的缺点和不足,本发明的目的在于提供一种高蛋白质含量蚝汁及其生产方法与应用。

6.为实现其目的,本发明采取的技术方案如下:

7.一种高蛋白质含量蚝汁的生产方法,其包括如下步骤:

8.(1)取生蚝肉,打碎;

9.(2)将打碎的生蚝肉浸泡在盐水中,然后进行提取,提取过程采用梯度升温和梯度升压;

10.(3)然后用剪切泵进行循环剪切处理,过滤;

11.(4)对滤液进行均质处理,制得所述蚝汁。

12.本发明在特定浓度的盐水中采用梯度升温和梯度升压方式对生蚝肉进行提取,以促进生蚝肉中的蛋白质等营养成分的释放。并通过剪切泵对提取后的混合体系进行循环剪切处理,以进一步释放生蚝肉中的营养成分,实现生蚝肉的全利用。最后,对过滤后的滤液进行均质处理,使蚝汁达到形态均一、粘稠的理想效果。

13.优选地,所述盐水的盐离子浓度为1%~4%。在该浓度的盐水中采用本发明的梯度升温和梯度加压方式对生蚝肉进行提取,可使生蚝肉中的蛋白质等营养成分更好地释放。

14.优选地,所述生蚝肉与盐水的重量比为1:1~1:4。采用该配比,可满足本发明的提取要求。

15.优选地,所述提取包括:先在85~95℃和0~0.1mpa条件下处理10~20min,然后在95~101℃和0~0.2mpa条件下处理2~3h,最后在101~104℃和0.1~0.5mpa条件下处理4~6h。采用上述的梯度升温和梯度升压方法,可使生蚝肉中的营养成分较充分地释放,获得高蛋白质含量的蚝汁。尤其是在第二步和第三步的升温升压过程中可使蚝汁中的小分子肽(例如,能增加蚝汁浓厚感风味的1000~5000da肽)的含量显著提高,这是由于在该过程中,氨基酸和小分子肽与还原糖发生了聚合反应,使肽分布向分子量增大方向变化。

16.优选地,所述循环剪切处理的时间为15~30min,剪切泵的转速为2800rpm。采用该循环剪切条件,可较好地进一步释放生蚝肉中的营养成分,实现生蚝肉的全利用。

17.优选地,所述均质处理包括:先在2~8mpa条件下进行一次均质处理,然后在20~50mpa条件下进行二次均质处理。本发明采用上述条件对蚝汁进行高压均质处理,可使蚝汁达到形态均一、粘稠的理想效果。本领域技术人员应理解,均质机的主要技术参数是压力,无均质转速参数,且由于本发明的均质处理并非循环均质,物料从进口到出口的时间极短,因此,物料从进料到出料即为完成一次均质。

18.本发明还提供了一种蚝汁,其由所述高蛋白质含量蚝汁的生产方法制得。

19.本发明还提供了所述高蛋白质含量蚝汁的生产方法所生产的蚝汁在调味料制备中的应用。

20.本发明还提供了所述高蛋白质含量蚝汁的生产方法所生产的蚝汁在蚝油制备中的应用。

21.本发明还提供了一种蚝油,其含有所述高蛋白质含量蚝汁的生产方法所生产的蚝汁。

22.与现有技术相比,本发明的有益效果为:本发明提供了一种蚝汁的生产方法,有效提高了蚝汁中的蛋白质等营养成分的含量,尤其能显著提高蚝汁中1000~5000da风味肽的含量,还提高了原料的利用率,实现了生蚝肉的全利用,制得的蚝汁形态均一、粘稠,生产成本低。

附图说明

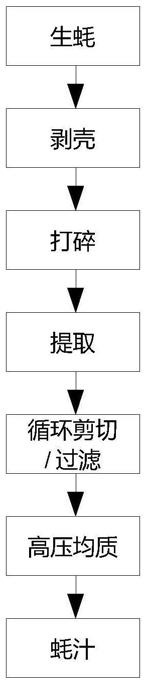

23.图1为本发明所述生产方法的工艺流程图。

具体实施方式

24.为更好的说明本发明的目的、技术方案和优点,本发明通过下列实施例进一步说明。显然,下列实施例仅是本发明的一部分实施例,而不是全部的实施例。应理解,本发明实施例仅用于说明本发明的技术效果,而非用于限制本发明的保护范围。除非特别说明,否则本发明实施例中采用的方法均为本领域的常规方法,所使用的仪器、设备等均为本领域常规使用的,可通过商业途径获得。实施例中的百分号如无特别说明,均为重量百分含量。实施例中的盐水为nacl水溶液。

25.理化指标检测方法:

26.总酸含量的测定:利用酸碱中和原理,采用氢氧化钠滴定法。

27.氨基氮含量的测定:采用甲醛值法。

28.盐分含量的测定:采用硝酸银沉淀滴定法。

29.无盐固形物含量的测定:采用《无盐固形物测定法sb/t 10326

‑

1999》。

30.1000~5000da肽含量的测定:采用高效凝胶过滤色谱法。

31.粘度:采用美国brookfield粘度计测定。

32.实施例1

33.本发明所述高蛋白质含量蚝汁的生产方法的一种实施例,包括如下步骤:

34.(1)将生蚝剥壳取肉,将得到的生蚝肉打碎;

35.(2)将打碎的生蚝肉浸泡在盐离子浓度为1%的盐水中,生蚝肉与盐水的配比为1:2,然后采用梯度程序升温及升压技术进行提取,即先在85℃和0mpa条件下处理10min,然后在101℃和0.1mpa条件下处理3h,最后在102℃和0.2mpa条件下处理4h;

36.(3)然后用剪切泵进行循环剪切处理15min,用60目滤网过滤;

37.(4)采用两步法对滤液进行高压均质处理,即先在5mpa条件下进行均质处理,然后在25mpa条件下进行均质处理,制得均一、浓稠的蚝汁。

38.经检测,本实施例所制得的蚝汁的理化指标如下:总酸含量1.13g/100ml,氨基氮含量1.00g/100ml,盐分含量23.4g/100ml,无盐固形物含量15.0g/100g,1000~5000da肽含量19.3%,粘度53cp。

39.实施例2

40.本发明所述高蛋白质含量蚝汁的生产方法的一种实施例,包括如下步骤:

41.(1)将生蚝剥壳取肉,将得到的生蚝肉打碎;

42.(2)将打碎的生蚝肉浸泡在盐离子浓度为2%的盐水中,生蚝肉与盐水的配比为1:3,然后采用梯度程序升温及升压技术进行提取,即先在90℃和0.05mpa条件下处理15min,然后在95℃和0.1mpa条件下处理2h,最后在101℃和0.5mpa条件下处理5h;

43.(3)然后用剪切泵进行循环剪切处理20min,用60目滤网过滤;

44.(4)采用两步法对滤液进行高压均质处理,即先在2mpa条件下进行均质处理,然后在20mpa条件下进行均质处理,制得均一、浓稠的蚝汁。

45.经检测,本实施例所制得的蚝汁的理化指标如下:总酸含量1.11g/100ml,氨基氮含量1.03g/100ml,盐分含量23.1g/100ml,无盐固形物含量15.6g/100g,1000~5000da肽含量19.3%,粘度55cp。

46.实施例3

47.本发明所述高蛋白质含量蚝汁的生产方法的一种实施例,包括如下步骤:

48.(1)将生蚝剥壳取肉,将得到的生蚝肉打碎;

49.(2)将打碎的生蚝肉浸泡在盐离子浓度为3%的盐水中,生蚝肉与盐水的配比为1:4,然后采用梯度程序升温及升压技术进行提取,即先在95℃和0mpa条件下处理20min,然后在98℃和0.1mpa条件下处理2.5h,最后在104℃和0.3mpa条件下处理6h;

50.(3)然后用剪切泵进行循环剪切处理30min,用60目滤网过滤;

51.(4)采用两步法对滤液进行高压均质处理,即先在8mpa条件下进行均质处理,然后在50mpa条件下进行均质处理,制得均一、浓稠的蚝汁。

52.经检测,本实施例所制得的蚝汁的理化指标如下:总酸含量1.05g/100ml,氨基氮含量1.06g/100ml,盐分含量23.3g/100ml,无盐固形物含量15.5g/100g,1000~5000da肽含量19.5%,粘度52cp。

53.实施例4

54.本发明所述高蛋白质含量蚝汁的生产方法的一种实施例,包括如下步骤:

55.(1)将生蚝剥壳取肉,将得到的生蚝肉打碎;

56.(2)将打碎的生蚝肉浸泡在盐离子浓度为4%的盐水中,生蚝肉与盐水的配比为1:1,然后采用梯度程序升温及升压技术进行提取,即先在95℃和0.1mpa条件下处理10min,然后在100℃和0.2mpa条件下处理2h,最后在104℃和0.4mpa条件下处理4h;

57.(3)然后用剪切泵进行循环剪切处理30min,用60目滤网过滤;

58.(4)采用两步法对滤液进行高压均质处理,即先在5mpa条件下进行均质处理,然后在40mpa条件下进行均质处理,制得均一、浓稠的蚝汁。

59.经检测,本实施例所制得的蚝汁的理化指标如下:总酸含量1.14g/100ml,氨基氮含量1.01g/100ml,盐分含量23.5g/100ml,无盐固形物含量14.9g/100g,1000~5000da肽含量18.9%,粘度51cp。

60.对比例1

61.一种蚝汁的传统生产方法,包括如下步骤:

62.(1)将生蚝剥壳取肉,加入1.25倍水对蚝肉进行蒸煮,在85℃条件下蒸煮30min,取汤汁,将汤汁沉淀1h后,抽取清液101℃浓缩5h,得到固形物浓度为20brix

°

的清蚝汁;

63.(2)将清蚝汁用150目过滤后,取滤液在102℃条件下浓缩8h,得到固形物浓度为36brix

°

的蚝汁。

64.经检测,对比例1所制得的蚝汁的理化指标如下:总酸含量1.50g/100ml,氨基氮含量0.50g/100ml,盐分含量22.2g/100ml,无盐固形物含量12.0g/100g,1000~5000da肽含量8.9%,粘度26cp。

65.对比例2

66.一种蚝汁的生产方法,包括如下步骤:

67.(1)将生蚝剥壳取肉,将得到的生蚝肉打碎;

68.(2)将打碎的生蚝肉浸泡在盐离子浓度为1%的盐水中,生蚝肉与盐水的配比为1:2,然后在85℃和0mpa条件下提取7.5h;

69.(3)然后用剪切泵进行循环剪切处理15min,用60目滤网过滤;

70.(4)采用两步法对滤液进行高压均质处理,即先在5mpa条件下进行均质处理,然后在25mpa条件下进行均质处理,制得蚝汁。

71.经检测,对比例2所制得的蚝汁的理化指标如下:总酸含量1.43g/100ml,氨基氮含量0.59g/100ml,盐分含量22.8g/100ml,无盐固形物含量12.4g/100g,1000~5000da肽含量11.6%,粘度34cp。

72.对比例3

73.一种蚝汁的生产方法,包括如下步骤:

74.(1)将生蚝剥壳取肉,将得到的生蚝肉打碎;

75.(2)将打碎的生蚝肉浸泡在盐离子浓度为1%的盐水中,生蚝肉与盐水的配比为1:2,然后在101℃和0.1mpa条件下提取7.5h;

76.(3)然后用剪切泵进行循环剪切处理15min,用60目滤网过滤;

77.(4)采用两步法对滤液进行高压均质处理,即先在5mpa条件下进行均质处理,然后

在25mpa条件下进行均质处理,制得蚝汁。

78.经检测,对比例3所制得的蚝汁的理化指标如下:总酸含量1.49g/100ml,氨基氮含量0.63g/100ml,盐分含量23.1g/100ml,无盐固形物含量12.9g/100g,1000~5000da肽含量12.4%,粘度29cp。

79.对比例4

80.一种蚝汁的生产方法,包括如下步骤:

81.(1)将生蚝剥壳取肉,将得到的生蚝肉打碎;

82.(2)将打碎的生蚝肉浸泡在盐离子浓度为1%的盐水中,生蚝肉与盐水的配比为1:2,然后在102℃和0.2mpa条件下提取7.5h;

83.(3)然后用剪切泵进行循环剪切处理15min,用60目滤网过滤;

84.(4)采用两步法对滤液进行高压均质处理,即先在5mpa条件下进行均质处理,然后在25mpa条件下进行均质处理,制得蚝汁。

85.经检测,对比例4所制得的蚝汁的理化指标如下:总酸含量1.53g/100ml,氨基氮含量0.71g/100ml,盐分含量23.5g/100ml,无盐固形物含量13.2g/100g,1000~5000da肽含量13.5%,粘度35cp。

86.最后应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。