一种含oh

‑

hbp的高强粗旦聚乙烯醇纤维及其制备方法

技术领域

1.本发明属于聚乙烯醇(pva)纤维的技术领域,涉及一种含oh

‑

hbp的高强粗旦聚乙烯醇纤维及其制备方法。

背景技术:

2.混凝土具有原材料丰富、成本低、可塑性强、耐久性好等优势,因此被广泛用于增强土工建筑。由于其高抗拉强度和模量,聚乙烯醇纤维增强混凝土的延性和断裂韧性得到了极大提高,使这些纤维特别适合土木工程应用。根据纤维桥连理论,在拉伸载荷作用下,纤维是基体中应力传递的载体,将裂缝处的应力传递给周围的基体。因此,纤维和基体的界面粘结是水泥基复合材料能否发挥高延性的关键。

3.然而,传统的混凝土存在断裂强度低、抗裂性差及脆性大等缺点,聚乙烯醇纤维因其断裂强度高、与水泥基混凝土粘合力强、耐环境性能良好等优点,常被用于增强混凝土。但由于普通的高强高模聚乙烯醇纤维的纤度较小,在混凝土中易出现抱合现象,导致每吨混凝土最大纤维掺量仅为1.5公斤左右。而每吨混凝土的高强粗旦聚乙烯醇纤维的最大纤维掺量可达到20公斤左右,因此可在混凝土中形成均匀、密集分布的三维乱向搭接牵连体系,有效的克服脆性大,韧性不足的缺点。随着进一步深入的研究,目前高强粗旦聚乙烯醇纤维在土工建筑领域中的应用将会更加广泛。

4.若聚乙烯醇溶液含固量过低,很难得到高强粗旦的聚乙烯醇纤维。随着纺丝液含固量的增加,纺丝液细流与凝固浴之间发生双扩散的浓差作用减弱,溶剂的扩散量显著降低,可有效抑制纤维中孔洞的生成,由此得到的初生纤维密度增大、结构均匀性提高,从而得到高强粗旦的聚乙烯醇纤维。因此制备高强粗旦聚乙烯醇纤维的关键因素时需要具备高浓度的纺丝液。但在高强粗旦聚乙烯醇纤维的制备过程存在很多问题,比如,聚乙烯醇大分子链带有大量羟基,羟基之间会通过氢键的相互作用形成交联结构和凝聚缠结结构,这不利于聚乙烯醇大分子链的缠结结构在拉伸过程中解开并形成伸直结构,减弱分子内和分子间氢键作用,提高纤维总拉伸倍数,分子链排列更加规整,纤维取向度增大,粘度过大会导致出丝困难、可纺性差,这在很大程度上限制了高强粗旦聚乙烯醇纤维在土工建筑领域中的进一步应用。

技术实现要素:

5.本发明的目的是解决现有技术存在的聚乙烯醇纺丝液粘度过大导致出丝困难、可纺性差等问题,提供一种含端羟基超支化聚合物(oh

‑

hbp)的高强粗旦聚乙烯醇纤维及其制备方法。

6.为了达到上述目的,本发明采用的技术方案为:

7.一种含oh

‑

hbp的高强粗旦聚乙烯醇纤维的制备方法,将含oh

‑

hbp的聚乙烯醇纺丝液进行干湿法纺丝制得含oh

‑

hbp的高强粗旦聚乙烯醇纤维;

8.oh

‑

hbp为hb(g

‑

g)或hb(i

‑

g);hb(g

‑

g)是以ab为单体,以苹果酸为核分子合成的超

支化聚合物,其中,ab由摩尔比为1.0~1.2:2的谷氨酸与甘油反应而成(摩尔比比值过大,酸过量会和甘油上的

‑

oh反应,最终得到同摩尔量的hb(i

‑

g)端基的

‑

oh数量会减少,影响后期和聚乙烯醇形成氢键的强度;摩尔比比值过小,甘油会独立存在于体系中,在制备聚乙烯醇纤维时,甘油有增塑剂的作用,虽然也会和聚乙烯醇形成氢键,但是甘油小分子并不能像超支化聚合物一样降低纺丝液的粘度,反而影响聚乙烯醇纤维的强度);hb(i

‑

g)是以cd为单体,以丙三醇为核分子合成的超支化聚合物,其中,cd由摩尔比为1.0~1.2:1的衣康酸与羟胺反应而成(摩尔比比值过大,酸过量会再和cd上的

‑

oh反应,最终得到同摩尔量的hb(i

‑

g)端基的

‑

oh数量会减少,影响后期和聚乙烯醇形成氢键的强度;摩尔比比值过小,cd单体会独立存在于体系中,在制备聚乙烯醇纤维时,cd单体也有增塑剂的作用,虽然也会和聚乙烯醇形成氢键,但是cd单体并不能像超支化大分子一样降低纺丝液的粘度,反而影响聚乙烯醇纤维的强度);

9.聚乙烯醇纺丝液中聚乙烯醇的含量为35~40wt%,聚乙烯醇纺丝液的粘度为1500~2200pa

·

s,现有技术中聚乙烯醇纺丝液中聚乙烯醇的含量最高为30wt%,对应的聚乙烯醇纺丝液的粘度约为1500pa

·

s,对比可以看出,本发明的聚乙烯醇纺丝液含固量更高,粘度更低,可纺性更好;针对聚乙烯醇纺丝液的粘度过高的问题,现有技术采用提高温度、增大剪切速度、超声处理等改变工艺条件的方法降低粘度,但是,降低粘度的效果不太明显,而且在停止搅拌或降低温度后,粘度会骤然增加,需要在制备到纺丝液后立刻去纺丝,很难控制,不利于生产,本发明通过合成一种新型的剪切剂(oh

‑

hbp),即使在停止搅拌后其也能实现“齿轮”的作用,降低纺丝液的粘度,效果明显且稳定。

10.针对纺丝方法来说,采用湿法纺丝的纺丝液浓度通常低于22wt%,粘度一般为20~50pa

·

s,而与湿法纺丝相比,干湿法纺丝可采用浓度较高、黏度较大的纺丝溶液,干湿法纺丝时纺丝液的粘度可达1000pa

·

s以上,纺丝液浓度可达24wt%以上,纺丝液聚乙烯醇浓度越高,纤维力学性能越高,故本发明采用干湿法纺丝来制备高强粗旦聚乙烯醇纤维。另外,本发明加入三维立体结构的剪切剂(oh

‑

hbp)使得干湿法纺丝的纺丝液浓度比湿法纺丝的纺丝液浓度更高,为制备高强粗旦聚乙烯醇纤维打下了坚实的理论基础。此外,干湿法纺丝在喷丝板和凝固浴之间有一段空气层,可以使初生纤维在进入凝固浴前进行拉伸和应力松弛,得到伸直链结构,极从而大地提高喷丝头拉伸倍数,并且得到的聚乙烯醇纤维断面趋于圆形,可进一步提高纤维的强度。

11.作为优选的技术方案:

12.如上所述的一种含oh

‑

hbp的高强粗旦聚乙烯醇纤维的制备方法,具体步骤如下:

13.(1)分别制备聚乙烯醇溶胀液和oh

‑

hbp;

14.(1.a)制备聚乙烯醇溶胀液;

15.将聚乙烯醇加入到dmf和h2o的混合溶液中后,分阶段升温得到聚乙烯醇溶胀液;

16.(1.b)制备oh

‑

hbp;

17.首先将谷氨酸、甘油、溶剂a和催化剂z加到反应釜中溶解并反应,在25~35℃下搅拌4~5h后得到ab单体,再加入催化剂m,然后将溶解好的苹果酸溶液缓慢地滴加到反应釜内,滴加完毕后通上氮气,在100~120℃的温度条件下搅拌反应16~24h,得到超支化(谷氨酸

‑

甘油

‑

苹果酸)(hb(g

‑

g))溶液,最后通过旋转蒸发仪除去溶剂a及未反应的单体,抽滤后在50~60℃的烘箱内烘干,得到hb(g

‑

g),即为oh

‑

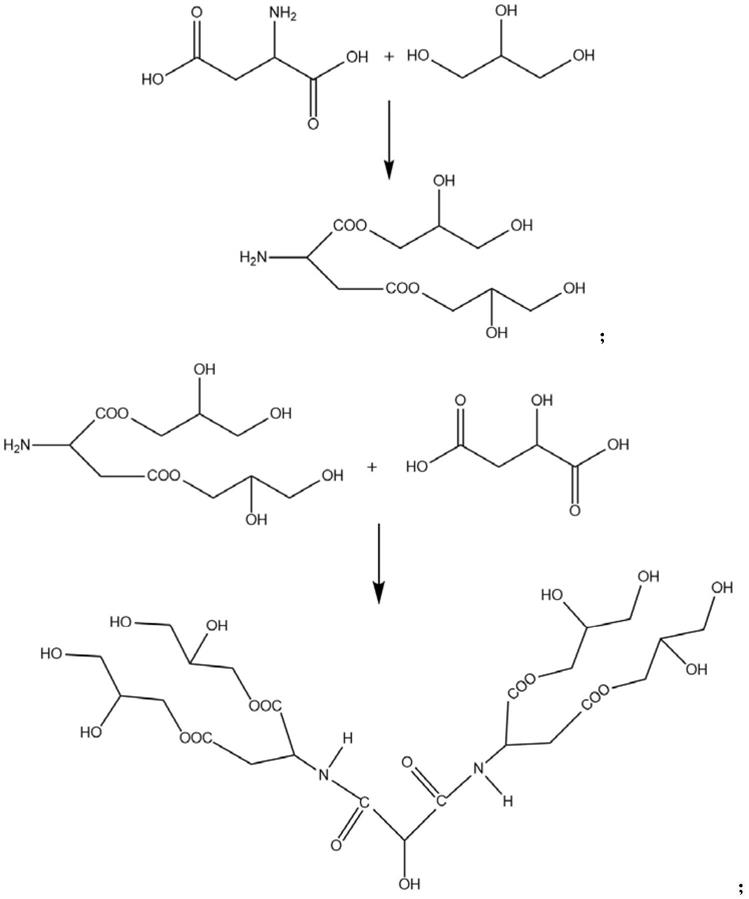

hbp;反应结构式如下:

[0018][0019]

或者,首先将衣康酸、羟胺、溶剂b和催化剂h加到反应釜中溶解并反应,在25~35℃下搅拌4~5h后得到cd单体,再加入催化剂n,然后将溶解好的丙三醇溶液缓慢地滴加到反应釜内,滴加完毕后通上氮气,在100~120℃的温度条件下搅拌反应16~24h,得到超支化(衣康酸

‑

羟胺

‑

丙三醇)(hb(i

‑

g))溶液,最后通过旋转蒸发仪除去溶剂b及未反应的单体,抽滤后在50~60℃的烘箱内烘干,得到hb(i

‑

g),即为oh

‑

hbp;反应结构式如下:

[0020][0021]

(2)制备聚乙烯醇纺丝液;

[0022]

将聚乙烯醇溶胀液和oh

‑

hbp混合后超声处理,投入溶解釜中,在搅拌条件下阶梯式升温至完全溶解后得到聚乙烯醇纺丝液;

[0023]

本发明采用超声溶胀、分阶段升温的方式使聚乙烯醇充分溶胀,具体机理如下:

[0024]

溶胀过程对聚乙烯醇的溶剂热有着重要的影响,溶胀可分为慢速的有限溶胀、快速的有限溶胀、伴有可提取的低分子的溶胀以及伴有部分高聚物溶解的溶胀,溶解程度随着时间增加;对于极性聚合物,因为分子量比小分子大,分子链缠结,或者说是分子链间相互作用大,单一长分子链很难从固体表面脱离,故未交联的高分子体系溶解过程是小分子溶剂先渗入分子链间,将链段间距扩大,体系溶胀,随着溶胀进行,体积更大,分子链最终被溶剂分离,体系溶解;

[0025]

溶解的充分与否关键取决于是否充分溶胀,溶胀是否充分取决于溶剂向聚乙烯醇扩散的速率,一方面超声处理可以加速溶剂向聚乙烯醇扩散的速率,将链段间距扩大,促进溶胀过程的进行;另一方面,分阶段升温也可以加速溶剂向聚乙烯醇扩散的速率(聚乙烯醇聚合物分为结晶区和非结晶区,溶剂首先进入非结晶区,此时需要较低的温度,然后溶剂逐渐破坏晶格渗入晶区内部,此时需要提高温度,这样分阶段提高温度,聚乙烯醇能溶胀的更

充分),而升温过快易起泡不利于制备品质好的纺丝液,本发明分阶段升温不仅可以制得品质完美的纺丝液,还可以使得聚乙烯醇聚合物大分子与dmf的内能都大大增加,聚乙烯醇聚合物大分子与dmf分子之间可以相互渗透,大分子链旋转变得更加容易,分子链的柔性增大,分子链的运动更加剧烈,从而使的聚乙烯醇/dmf的零切粘度开始下降,也降低了扩散层的粘度,此外还可以增加大分子链的柔性,促进充分溶胀;

[0026]

(3)制备高强粗旦聚乙烯醇纤维;

[0027]

将聚乙烯醇纺丝液在烘箱中脱泡处理后,进行干湿法纺丝得到高强粗旦聚乙烯醇纤维,具体过程为:将聚乙烯醇纺丝液快速地转移到纺丝液料筒中,并安装好纺丝组件,同时迅速连接80~90℃的循环水,以免纺丝液出现凝胶化现象,调节电机的转动频率控制挤出速度,将聚乙烯醇纺丝液从单孔喷丝板上的喷丝孔挤出,挤出的纤维细流经过空气层后进入凝固浴中,经过后续的处理形成高强粗旦聚乙烯醇纤维。

[0028]

如上所述的一种含oh

‑

hbp的高强粗旦聚乙烯醇纤维的制备方法,步骤(1.a)中聚乙烯醇的聚合度为3100~3600,醇解度为98~99%,细度为20~100目;dmf与h2o的质量比为6~8:2~4(根据溶度参数,dmf和水混合后的溶度参数之和要接近于聚乙烯醇的溶度参数,根据理论计算得出这个比例);分阶段升温是指先由室温升温至40~50℃保温10~20min,再继续升温至50~60℃保温20~30min(聚乙烯醇聚合物分为结晶区和非结晶区,溶剂首先进入非结晶区,此时需要较低的温度,然后溶剂逐渐破坏晶格渗入晶区内部,此时需要提高温度,这样分阶段升温,聚乙烯醇能溶胀的更充分);聚乙烯醇溶胀液中聚乙烯醇的含量为36~42wt%。

[0029]

如上所述的一种含oh

‑

hbp的高强粗旦聚乙烯醇纤维的制备方法,步骤(1.b)中,溶剂a为dmac;催化剂z为浓度95~98wt%的浓硫酸;催化剂z的加入量为谷氨酸、甘油、溶剂a和催化剂z加入量之和的2~3wt%;催化剂m为浓度95~98wt%的浓硫酸;谷氨酸与溶剂a的质量比为1:18~22;谷氨酸与催化剂m的质量比为1:0.2~0.4;苹果酸溶液的浓度为12~15wt%;谷氨酸与苹果酸的摩尔比为2:1.0~1.2;

[0030]

以上各参数设置的理由为:催化剂用量过低不利于酯化反应的进行;催化剂用量过多会导致副反应加剧,影响oh

‑

hbp端基

‑

oh的数量;谷氨酸与溶剂a的质量比过大,谷氨酸很难溶解于溶液中,不利于后续反应的进行;谷氨酸与溶剂a的质量比过低会加重后产物期提纯时间;

[0031]

溶剂b为dmac;催化剂h为浓度95~98wt%的浓硫酸;催化剂h的加入量为衣康酸、羟胺、溶剂b和催化剂h加入量之和的2~3wt%;催化剂n为浓度95~98wt%的浓硫酸;衣康酸与溶剂b的质量比为1:18~22;衣康酸与催化剂n的质量比为1:0.2~0.4;丙三醇溶液的浓度为8~10wt%;衣康酸与丙三醇的摩尔比为1.0~1.2:3.0~3.5;

[0032]

以上各参数设置的理由为:催化剂用量过低不利于酯化反应的进行;催化剂用量过多会导致副反应加剧,影响oh

‑

hbp端基

‑

oh的数量;衣康酸与溶剂b的质量比过大,衣康酸很难溶解于溶液中,不利于后续反应的进行;衣康酸与溶剂b的质量比过低会加重后产物期提纯时间。

[0033]

如上所述的一种含oh

‑

hbp的高强粗旦聚乙烯醇纤维的制备方法,步骤(2)中,超声处理的功率为45~55w,频率为35~55khz,时间为0.5~1h;投入速率为12~15g/s,目的是防止部分醇解的聚乙烯醇发生结团;阶梯式升温是指先由室温升温至80~95℃搅拌1~2h,

再继续升温至95~100℃搅拌2~4h,阶梯式升温的目的是防止升温过快造成起泡溢出(低浓度聚乙烯醇纺丝液只需在85~90℃下溶解,但是本发明的纺丝液的浓度较高,所以需要在此基础上再升高温度,防止凝胶,但是直接升温到95~100℃会造成大量的气泡产生,因此进行阶梯式升温)。

[0034]

如上所述的一种含oh

‑

hbp的高强粗旦聚乙烯醇纤维的制备方法,步骤(2)中,将聚乙烯醇溶胀液和oh

‑

hbp混合时,还加入硅酸乙酯;聚乙烯醇纺丝液中硅酸乙酯的含量为0.8~1.4wt%;步骤(3)中凝固浴的ph值为1.5~4.5。

[0035]

为了进一步提高聚乙烯醇纤维的力学性能,现有技术常采用向纺丝液中加入交联剂硼酸的方法,其存在的弊端是交联剂在和聚乙烯醇混合制备纺丝液的时候就发生交联,分子间氢键的存在增加了分子间的相互作用,虽然分子间氢键的增强可以减少自身的缠结,提高纤维强度,但使得纤维的拉伸变得困难,不能充分发挥增强聚乙烯醇纤维的作用,本发明以硅酸乙酯作为交联剂有效克服了传统交联剂存在的问题,硅酸乙酯不是放入纺丝液中就能与其发生交联的,在纺丝液中硅酸乙酯只能微弱的水解,本发明要避免在制备纺丝液阶段硅酸乙酯就发生交联,因为那样会导致粘度增大,且不利于后期的拉伸,本发明旨在制备初生纤维阶段使硅酸乙酯发挥作用,当在凝固浴中调节ph为1.5~4.5时,硅酸乙酯(sa)水解速度剧烈且大大加快,sa中的乙氧基(c2h5o

‑

)被水中的羟基(

‑

oh)取代,其结果是由硅酸乙基酯(si

‑

oc2h5)转变成si

‑

oh,且sa水解出的si

‑

oh的密度更多,si

‑

oh具有高度的活性,可与聚乙烯醇通过强氢键作用迅速形成网络结构,从而减弱凝固剂对纤维的渗透作用,且在利于后期的拉伸,进而提高纤维的力学性能,其中,sa在酸催化作用下的水解反应如下:

[0036][0037]

硅酸乙酯水解后与聚乙烯醇分子形成网络结构,削弱凝固剂对纤维的渗透作用,获得横截面积接近于圆形的初生纤维,因此,交联剂硅酸乙酯的加入既能保证纤维具有较高的纤度,同时又能通过交联作用减弱聚乙烯醇分子内和分子间的氢键作用,提高纤维的可拉伸倍数,从而得到高取向和高结晶的高强粗旦聚乙烯醇纤维,这为制备高强粗旦聚乙烯醇纤维提供了坚实的理论支撑。

[0038]

此外,需注意的是,硅酸乙酯常用的应用领域不是交联剂,其主要应用领域为耐化学品涂料和耐热涂料、有机硅溶剂及精密造粘结剂、凝结剂等。

[0039]

如上所述的一种含oh

‑

hbp的高强粗旦聚乙烯醇纤维的制备方法,步骤(3)中,脱泡处理的温度为90~95℃,时间为4~6h;纺丝液含有气泡会导致纤维粗细不匀,影响拉伸倍数,进一步影响纤维的性质,若纺丝液脱泡温度低于90℃,聚乙烯醇打大分子链之间有相当强的氢键作用,使得聚乙烯醇大分子间的缔合度剧增,致使粘度上升,甚至完全失去流动性,其稳定性明显下降,会出现局部冻胶,进而影响纺丝液的可纺性和纤维的力学性能,所以在较高的温度下脱泡会增加纺丝液的稳定性,为后纺制备出高强粗旦聚乙烯醇纤维奠定了坚实的基础。

[0040]

如上所述的一种含oh

‑

hbp的高强粗旦聚乙烯醇纤维的制备方法,步骤(3)中,干湿

法纺丝的工艺流程为:聚乙烯醇纺丝液经喷丝孔挤出形成纺丝细流

→

纺丝细流经过空气层进入凝固浴(当要求凝固浴的ph值为1.5~4.5时,凝固浴为无水乙醇和盐酸的混合液,否则,凝固浴为无水乙醇凝固浴)

→

一次拉伸

→

三次萃取

→

两次热拉伸;

[0041]

干湿法纺丝的工艺参数为:喷丝孔的孔径0.50~0.55mm(本发明所用的大孔径单孔喷丝板(0.50~0.55mm),相比于湿法纺丝所用的喷丝孔直径为0.2~0.25mm,更易制备出粗旦聚乙烯醇纤维);挤出速率4.2~4.5ml/min;纺丝温度90~95℃;空气层的长度8~10mm;凝固浴的温度

‑

10~

‑

7℃,固化时间3.2~3.5min;一次拉伸的温度190~200℃,拉伸倍数2.0~2.5倍;第一次热拉伸的温度195~205℃,热拉伸倍数3.0~3.5倍;第二次热拉伸的温度205~215℃,热拉伸倍数3.5~3.8倍;现有技术中大多数为一次拉伸设置为1.5~2倍,第一次热拉伸倍数为2.4~3.5倍,第二次热拉伸温度为3.0~3.5,由于本发明制备的纺丝液中pva的含量高于现有技术,所以拉伸倍数明显的高于现有技术,得到纤维的力学性能、直径也高于现有技术。

[0042]

本发明还提供了采用如上任一项所述的一种含oh

‑

hbp的高强粗旦聚乙烯醇纤维的制备方法制得的含oh

‑

hbp的高强粗旦聚乙烯醇纤维,材质为含所述oh

‑

hbp的聚乙烯醇,所述oh

‑

hbp与聚乙烯醇之间通过氢键结合。

[0043]

作为优选的技术方案:

[0044]

如上所述的含oh

‑

hbp的高强粗旦聚乙烯醇纤维,高强粗旦聚乙烯醇纤维的纤度为22.2~26.5dtex(本发明中高强粗旦聚乙烯醇纤维的纤度为单丝纤度),断裂强度为14.5~15.6cn/dtex,弹性模量为329~341cn/dtex,断裂强度和弹性模量按照gb/t 14344

‑

2008《化学纤维长丝拉伸性能试验方法》进行测定;现有技术中高强粗旦聚乙烯醇纤维的纤度为19.2~21.1dtex,断裂强度为13.1~14.6cn/dtex,弹性模量为320~339cn/dtex。

[0045]

本发明的机理如下:

[0046]

高强粗旦聚乙烯醇纤维的制备过程是一个复杂的过程,纤维纤度越大,表面积越大,出现裂纹和缺陷几率越大,抗拉强度越小;反之,纤维纤度越小,比表面积较大,在混凝土中易吸附发生团聚,不利于实现对混凝土的增强增韧。

[0047]

因此,高强粗旦纤维应具备以下特征:

[0048]

(1)高强度,抗拉强度≥1600mpa;

[0049]

(2)高模量,弹性模量≥40gpa;

[0050]

(3)大纤度,纤度>15dtex。

[0051]

聚乙烯醇纤维要兼顾高强、粗旦这两个性能的关键因素是需要具备高浓度的纺丝液。因为,若聚乙烯醇溶液含固量过低,纺丝液细流与凝固浴之间发生双扩散的浓差较大,制备出的聚乙烯醇纤维会生成孔洞,很难得到高强粗旦的聚乙烯醇纤维。随着纺丝液含固量的增加,纺丝液细流与凝固浴之间发生双扩散的浓差作用减弱,溶剂的扩散量显著降低,这就有效抑制了纤维中孔洞的生成,由此得到的初生纤维密度增大、结构均匀性提高,从而得到高强粗旦的聚乙烯醇纤维。

[0052]

然而制备高浓度的纺丝液也会出现一系列问题,高浓度的纺丝液分子链的间距减小,缠结点密度增加,分子链的伸展变得困难的程度,当纺丝液浓度达到某一数值时,即使很小的程度,都会对溶液的粘度造成很大的影响,所以在浓度较高的区域,粘度随着浓度的增加急剧增加,这会导致出丝困难、可纺性差。

[0053]

现有技术中纺丝液浓度越高,其存在粘度大、可纺性差等问题,本发明通过采用oh

‑

hbp为剪切剂予以解决,具体机理如下:

[0054]

相比于线型聚合物,超支化聚合物内部带有大量的空腔、末端带有大量的活性基团,使得超支化聚合物能根据不同的溶剂进行结构的改性与合成,且超支化聚合物由于分子之间无缠绕,分子内部以及分子链之间作用力较小,使得超支化聚合物的粘度较低、分散性好,可以更好的分散在溶剂中,从而表现出优异的溶解性。此外,在相等浓度下,超支化聚合物特性粘度比线型聚合物低得多,且超支化聚合物的粘度随着分子量的增大不会出现最大值。

[0055]

本发明所合成的oh

‑

hbp相比于一般的超支化聚合物,其端基具有多羟基的特点,对高浓度聚乙烯醇纺丝液可以起到双重作用。oh

‑

hbp具有的三维立体结构,可以在一定剪切速率下实现“齿轮”的作用,避免纺丝液因浓度过高产生粘度过大的现象;oh

‑

hbp末端的羟基还能起到交联剂的作用,与聚乙烯醇存在分子间氢键作用,增加分子间的相互作用,减少自身的缠结,可有效提高聚乙烯醇纤维的强度;本发明所合成的oh

‑

hbp没有苯环等刚性基团,链运动的摩擦力小,链的柔性较好,柔性链可以通过链段运动取向或者链的解缠结使网状结构密度下降,流动单元减小,流动阻力下降明显,反之,刚性链在粘度大的溶液中内旋困难,内摩擦力较大,流动过程中取向作用小;本发明所合成的oh

‑

hbp除了端基具有活性的

‑

oh外,内部含有较为稳定的酯基

‑

coo及酰胺基团

‑

conh

‑

,可以避免和聚乙烯醇大分子的不规则缠结;本发明所合成的oh

‑

hbp链长较短,并减少了侧基中甲基、乙基等烷基基团,一方面可以减小分子链的刚性,另一方面有利于后纺工艺中的拉伸取向。因此将本发明所合成的oh

‑

hbp加入到聚乙烯醇高浓度纺丝液中,不仅在一定程度上可以降低纺丝液的粘度,还能增强聚乙烯醇纤维的强度,有效的解决了纺丝液浓度越高、粘度越大、可纺性越差的问题。

[0056]

有益效果:

[0057]

(1)本发明制备的oh

‑

hbp具有的三维立体结构,可以在一定剪切速率下实现“齿轮”的作用,避免纺丝液因浓度过高产生粘度过大的现象;

[0058]

(2)本发明制备的oh

‑

hbp末端的羟基还能起到交联剂的作用,与聚乙烯醇存在分子间氢键作用,增加分子间的相互作用,减少自身的缠结,可有效提高聚乙烯醇纤维的强度,最终制得了纤度为22.2~26.5dtex、断裂强度为14.5~15.6cn/dtex、弹性模量为329~341cn/dtex的高强粗旦聚乙烯醇纤维;

[0059]

(3)本发明制得的高强粗旦聚乙烯醇纤维,可在道路桥梁、水利市政、机场跑道、军工国防等领域拥有相当广阔的应用前景。

具体实施方式

[0060]

下面结合具体实施方式,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

[0061]

实施例1

[0062]

一种含oh

‑

hbp的高强粗旦聚乙烯醇纤维的制备方法,具体步骤如下:

[0063]

(1)分别制备聚乙烯醇溶胀液和oh

‑

hbp;

[0064]

(1.a)制备聚乙烯醇溶胀液;

[0065]

将聚合度为3100、醇解度为98%、平均细度为20目的聚乙烯醇加入到的质量比为6:2的dmf和h2o的混合溶液中后,由25℃升温至40℃保温20min,再继续升温至50℃保温30min后,得到聚乙烯醇的含量为36wt%的聚乙烯醇溶胀液;

[0066]

(1.b)制备oh

‑

hbp;

[0067]

首先将谷氨酸、甘油、dmac和催化剂z(浓度95wt%的浓硫酸)加到反应釜中溶解并反应,在25℃下搅拌5h后得到ab单体,再加入催化剂m(浓度95wt%的浓硫酸),然后将浓度为12wt%的苹果酸溶液缓慢地滴加(具体滴加速度为6ml/min)到反应釜内,滴加完毕后通上氮气,在100℃的温度条件下搅拌反应24h,得到hb(g

‑

g)溶液,最后通过旋转蒸发仪除去dmac及未反应的单体,抽滤后在50℃的烘箱内烘干,得到hb(g

‑

g),即为oh

‑

hbp;其中,催化剂z的加入量为谷氨酸、甘油、dmac和催化剂z加入量之和的2wt%;谷氨酸与dmac的质量比为1:18;谷氨酸与催化剂m的质量比为1:0.2;谷氨酸与甘油的摩尔比为1:2;谷氨酸与苹果酸的摩尔比为2:1;

[0068]

(2)制备聚乙烯醇纺丝液;

[0069]

将聚乙烯醇溶胀液和oh

‑

hbp混合后超声处理(超声处理的功率为45w,频率为35khz,时间为1h),以12g/s的速率投入溶解釜中,在搅拌条件下,由25℃升温至80℃搅拌2h,再继续升温至95℃搅拌4h至完全溶解后,得到聚乙烯醇纺丝液;

[0070]

制得的聚乙烯醇纺丝液中聚乙烯醇的含量为35wt%,聚乙烯醇纺丝液的粘度为1500pa

·

s;

[0071]

(3)制备高强粗旦聚乙烯醇纤维;

[0072]

将聚乙烯醇纺丝液在90℃的烘箱中脱泡处理6h后,进行干湿法纺丝得到高强粗旦聚乙烯醇纤维;

[0073]

其中,干湿法纺丝的工艺流程为:聚乙烯醇纺丝液经喷丝孔挤出形成纺丝细流

→

纺丝细流经过空气层进入凝固浴(无水乙醇)

→

一次拉伸

→

三次萃取

→

两次热拉伸;

[0074]

干湿法纺丝的工艺参数为:喷丝孔的孔径0.5mm;挤出速率4.2ml/min;纺丝温度90℃;空气层的长度8mm;凝固浴的温度

‑

10℃,固化时间3.2min;一次拉伸的温度190℃,拉伸倍数2倍;第一次热拉伸的温度195℃,热拉伸倍数3倍;第二次热拉伸的温度205℃,热拉伸倍数3.5倍。

[0075]

制得的含oh

‑

hbp的高强粗旦聚乙烯醇纤维,材质为含oh

‑

hbp的聚乙烯醇且oh

‑

hbp与聚乙烯醇之间通过氢键结合;含oh

‑

hbp的高强粗旦聚乙烯醇纤维的纤度为26.5dtex,断裂强度为14.5cn/dtex,弹性模量为329cn/dtex。

[0076]

实施例2

[0077]

一种含oh

‑

hbp的高强粗旦聚乙烯醇纤维的制备方法,具体步骤如下:

[0078]

(1)分别制备聚乙烯醇溶胀液和oh

‑

hbp;

[0079]

(1.a)制备聚乙烯醇溶胀液;

[0080]

将聚合度为32000、醇解度为98.2%、平均细度为40目的聚乙烯醇加入到的质量比为7:2.5的dmf和h2o的混合溶液中后,由26℃升温至42℃保温18min,再继续升温至52℃保温28min后,得到聚乙烯醇的含量为38wt%的聚乙烯醇溶胀液;

[0081]

(1.b)制备oh

‑

hbp;

[0082]

首先将谷氨酸、甘油、dmac和催化剂z(浓度96wt%的浓硫酸)加到反应釜中溶解并反应,在30℃下搅拌4.5h后得到ab单体,再加入催化剂m(浓度96wt%的浓硫酸),然后将浓度为13wt%的苹果酸溶液缓慢地滴加(具体滴加速度为8ml/min)到反应釜内,滴加完毕后通上氮气,在110℃的温度条件下搅拌反应18h,得到hb(g

‑

g)溶液,最后通过旋转蒸发仪除去dmac及未反应的单体,抽滤后在55℃的烘箱内烘干,得到hb(g

‑

g),即为oh

‑

hbp;其中,催化剂z的加入量为谷氨酸、甘油、dmac和催化剂z加入量之和的2.5wt%;谷氨酸与dmac的质量比为1:20;谷氨酸与催化剂m的质量比为1:0.3;谷氨酸与甘油的摩尔比为1.1:2;谷氨酸与苹果酸的摩尔比为2:1.1;

[0083]

(2)制备聚乙烯醇纺丝液;

[0084]

将聚乙烯醇溶胀液和oh

‑

hbp混合后超声处理(超声处理的功率为47w,频率为38khz,时间为0.9h),以12.5g/s的速率投入溶解釜中,在搅拌条件下,由26℃升温至82℃搅拌1.8h,再继续升温至97℃搅拌3.5h至完全溶解后,得到聚乙烯醇纺丝液;

[0085]

制得的聚乙烯醇纺丝液中聚乙烯醇的含量为36wt%,聚乙烯醇纺丝液的粘度为1613pa

·

s;

[0086]

(3)制备高强粗旦聚乙烯醇纤维;

[0087]

将聚乙烯醇纺丝液在91℃的烘箱中脱泡处理5.5h后,进行干湿法纺丝得到高强粗旦聚乙烯醇纤维;

[0088]

其中,干湿法纺丝的工艺流程为:聚乙烯醇纺丝液经喷丝孔挤出形成纺丝细流

→

纺丝细流经过空气层进入凝固浴(无水乙醇)

→

一次拉伸

→

三次萃取

→

两次热拉伸;

[0089]

干湿法纺丝的工艺参数为:喷丝孔的孔径0.51mm;挤出速率4.2ml/min;纺丝温度91℃;空气层的长度9mm;凝固浴的温度

‑

9.5℃,固化时间3.3min;一次拉伸的温度192℃,拉伸倍数2.1倍;第一次热拉伸的温度197℃,热拉伸倍数3.1倍;第二次热拉伸的温度207℃,热拉伸倍数3.6倍。

[0090]

制得的含oh

‑

hbp的高强粗旦聚乙烯醇纤维,材质为含oh

‑

hbp的聚乙烯醇且oh

‑

hbp与聚乙烯醇之间通过氢键结合;含oh

‑

hbp的高强粗旦聚乙烯醇纤维的纤度为25.3dtex,断裂强度为14.8cn/dtex,弹性模量为333cn/dtex。

[0091]

实施例3

[0092]

一种含oh

‑

hbp的高强粗旦聚乙烯醇纤维的制备方法,具体步骤如下:

[0093]

(1)分别制备聚乙烯醇溶胀液和oh

‑

hbp;

[0094]

(1.a)制备聚乙烯醇溶胀液;

[0095]

将聚合度为33000、醇解度为98.4%、平均细度为60目的聚乙烯醇加入到的质量比为8:3的dmf和h2o的混合溶液中后,由27℃升温至44℃保温16min,再继续升温至54℃保温26min后,得到聚乙烯醇的含量为39wt%的聚乙烯醇溶胀液;

[0096]

(1.b)制备oh

‑

hbp;

[0097]

首先将谷氨酸、甘油、dmac和催化剂z(浓度98wt%的浓硫酸)加到反应釜中溶解并反应,在35℃下搅拌4h后得到ab单体,再加入催化剂m(浓度98wt%的浓硫酸),然后将浓度为15wt%的苹果酸溶液缓慢地滴加(具体滴加速度为10ml/min)到反应釜内,滴加完毕后通上氮气,在120℃的温度条件下搅拌反应16h,得到hb(g

‑

g)溶液,最后通过旋转蒸发仪除去

dmac及未反应的单体,抽滤后在60℃的烘箱内烘干,得到hb(g

‑

g),即为oh

‑

hbp;其中,催化剂z的加入量为谷氨酸、甘油、dmac和催化剂z加入量之和的3wt%;谷氨酸与dmac的质量比为1:22;谷氨酸与催化剂m的质量比为1:0.4;谷氨酸与甘油的摩尔比为1.2:2;谷氨酸与苹果酸的摩尔比为2:1.2;

[0098]

(2)制备聚乙烯醇纺丝液;

[0099]

将聚乙烯醇溶胀液和oh

‑

hbp混合后超声处理(超声处理的功率为49w,频率为44khz,时间为0.8h),以13g/s的速率投入溶解釜中,在搅拌条件下,由27℃升温至84℃搅拌1.6h,再继续升温至98℃搅拌3h至完全溶解后,得到聚乙烯醇纺丝液;

[0100]

制得的聚乙烯醇纺丝液中聚乙烯醇的含量为37wt%,聚乙烯醇纺丝液的粘度为1789pa

·

s;

[0101]

(3)制备高强粗旦聚乙烯醇纤维;

[0102]

将聚乙烯醇纺丝液在92℃的烘箱中脱泡处理5h后,进行干湿法纺丝得到高强粗旦聚乙烯醇纤维;

[0103]

其中,干湿法纺丝的工艺流程为:聚乙烯醇纺丝液经喷丝孔挤出形成纺丝细流

→

纺丝细流经过空气层进入凝固浴(无水乙醇)

→

一次拉伸

→

三次萃取

→

两次热拉伸;

[0104]

干湿法纺丝的工艺参数为:喷丝孔的孔径0.52mm;挤出速率4.3ml/min;纺丝温度92℃;空气层的长度10mm;凝固浴的温度

‑

9℃,固化时间3.4min;一次拉伸的温度194℃,拉伸倍数2.2倍;第一次热拉伸的温度199℃,热拉伸倍数3.2倍;第二次热拉伸的温度209℃,热拉伸倍数3.7倍。

[0105]

制得的含oh

‑

hbp的高强粗旦聚乙烯醇纤维,材质为含oh

‑

hbp的聚乙烯醇且oh

‑

hbp与聚乙烯醇之间通过氢键结合;含oh

‑

hbp的高强粗旦聚乙烯醇纤维的纤度为24.6dtex,断裂强度为14.9cn/dtex,弹性模量为338cn/dtex。

[0106]

实施例4

[0107]

一种含oh

‑

hbp的高强粗旦聚乙烯醇纤维的制备方法,具体步骤如下:

[0108]

(1)分别制备聚乙烯醇溶胀液和oh

‑

hbp;

[0109]

(1.a)制备聚乙烯醇溶胀液;

[0110]

将聚合度为34000、醇解度为98.6%、平均细度为80目的聚乙烯醇加入到的质量比为8:3.5的dmf和h2o的混合溶液中后,由23℃升温至46℃保温14min,再继续升温至56℃保温24min后,得到聚乙烯醇的含量为40wt%的聚乙烯醇溶胀液;

[0111]

(1.b)制备oh

‑

hbp;

[0112]

首先将衣康酸、羟胺、dmac和催化剂h(浓度95wt%的浓硫酸)加到反应釜中溶解并反应,在25℃下搅拌5h后得到cd单体,再加入催化剂n(浓度95wt%的浓硫酸),然后将浓度为8wt%的丙三醇溶液缓慢地滴加(具体滴加速度为8ml/min)到反应釜内,滴加完毕后通上氮气,在100℃的温度条件下搅拌反应24h,得到hb(i

‑

g)溶液,最后通过旋转蒸发仪除去dmac及未反应的单体,抽滤后在50℃的烘箱内烘干,得到hb(i

‑

g),即为oh

‑

hbp;其中,催化剂h的加入量为衣康酸、羟胺、dmac和催化剂h加入量之和的2wt%;衣康酸与dmac的质量比为1:18;衣康酸与催化剂n的质量比为1:0.2;衣康酸与羟胺的摩尔比为1:1;衣康酸与丙三醇的摩尔比为1:3;

[0113]

(2)制备聚乙烯醇纺丝液;

[0114]

将聚乙烯醇溶胀液和oh

‑

hbp混合后超声处理(超声处理的功率为51w,频率为47khz,时间为0.7h),以13.5g/s的速率投入溶解釜中,在搅拌条件下,由23℃升温至86℃搅拌1.4h,再继续升温至99℃搅拌2.5h至完全溶解后,得到聚乙烯醇纺丝液;

[0115]

制得的聚乙烯醇纺丝液中聚乙烯醇的含量为38wt%,聚乙烯醇纺丝液的粘度为1896pa

·

s;

[0116]

(3)制备高强粗旦聚乙烯醇纤维;

[0117]

将聚乙烯醇纺丝液在93℃的烘箱中脱泡处理4.5h后,进行干湿法纺丝得到高强粗旦聚乙烯醇纤维;

[0118]

其中,干湿法纺丝的工艺流程为:聚乙烯醇纺丝液经喷丝孔挤出形成纺丝细流

→

纺丝细流经过空气层进入凝固浴(无水乙醇)

→

一次拉伸

→

三次萃取

→

两次热拉伸;

[0119]

干湿法纺丝的工艺参数为:喷丝孔的孔径0.53mm;挤出速率4.3ml/min;纺丝温度93℃;空气层的长度8mm;凝固浴的温度

‑

8.5℃,固化时间3.5min;一次拉伸的温度196℃,拉伸倍数2.3倍;第一次热拉伸的温度201℃,热拉伸倍数3.3倍;第二次热拉伸的温度211℃,热拉伸倍数3.8倍。

[0120]

制得的含oh

‑

hbp的高强粗旦聚乙烯醇纤维,材质为含oh

‑

hbp的聚乙烯醇且oh

‑

hbp与聚乙烯醇之间通过氢键结合;含oh

‑

hbp的高强粗旦聚乙烯醇纤维的纤度为23.8dtex,断裂强度为15cn/dtex,弹性模量为339cn/dtex。

[0121]

实施例5

[0122]

一种含oh

‑

hbp的高强粗旦聚乙烯醇纤维的制备方法,具体步骤如下:

[0123]

(1)分别制备聚乙烯醇溶胀液和oh

‑

hbp;

[0124]

(1.a)制备聚乙烯醇溶胀液;

[0125]

将聚合度为35000、醇解度为98.8%、平均细度为90目的聚乙烯醇加入到的质量比为8:3.7的dmf和h2o的混合溶液中后,由24℃升温至48℃保温12min,再继续升温至58℃保温22min后,得到聚乙烯醇的含量为41wt%的聚乙烯醇溶胀液;

[0126]

(1.b)制备oh

‑

hbp;

[0127]

首先将衣康酸、羟胺、dmac和催化剂h(浓度97wt%的浓硫酸)加到反应釜中溶解并反应,在30℃下搅拌4.5h后得到cd单体,再加入催化剂n(浓度97wt%的浓硫酸),然后将浓度为9wt%的丙三醇溶液缓慢地滴加(具体滴加速度为9ml/min)到反应釜内,滴加完毕后通上氮气,在110℃的温度条件下搅拌反应20h,得到hb(i

‑

g)溶液,最后通过旋转蒸发仪除去dmac及未反应的单体,抽滤后在55℃的烘箱内烘干,得到hb(i

‑

g),即为oh

‑

hbp;其中,催化剂h的加入量为衣康酸、羟胺、dmac和催化剂h加入量之和的2.5wt%;衣康酸与dmac的质量比为1:20;衣康酸与催化剂n的质量比为1:0.3;衣康酸与羟胺的摩尔比为1.1:1;衣康酸与丙三醇的摩尔比为1.1:3.3;

[0128]

(2)制备聚乙烯醇纺丝液;

[0129]

将聚乙烯醇溶胀液和oh

‑

hbp混合后超声处理(超声处理的功率为53w,频率为50khz,时间为0.6h),以14g/s的速率投入溶解釜中,在搅拌条件下,由24℃升温至90℃搅拌1.2h,再继续升温至100℃搅拌2h至完全溶解后,得到聚乙烯醇纺丝液;

[0130]

制得的聚乙烯醇纺丝液中聚乙烯醇的含量为39wt%,聚乙烯醇纺丝液的粘度为2035pa

·

s;

[0131]

(3)制备高强粗旦聚乙烯醇纤维;

[0132]

将聚乙烯醇纺丝液在94℃的烘箱中脱泡处理4h后,进行干湿法纺丝得到高强粗旦聚乙烯醇纤维;

[0133]

其中,干湿法纺丝的工艺流程为:聚乙烯醇纺丝液经喷丝孔挤出形成纺丝细流

→

纺丝细流经过空气层进入凝固浴(无水乙醇)

→

一次拉伸

→

三次萃取

→

两次热拉伸;

[0134]

干湿法纺丝的工艺参数为:喷丝孔的孔径0.54mm;挤出速率4.4ml/min;纺丝温度94℃;空气层的长度9mm;凝固浴的温度

‑

8℃,固化时间3.2min;一次拉伸的温度198℃,拉伸倍数2.4倍;第一次热拉伸的温度203℃,热拉伸倍数3.4倍;第二次热拉伸的温度213℃,热拉伸倍数3.5倍。

[0135]

制得的含oh

‑

hbp的高强粗旦聚乙烯醇纤维,材质为含oh

‑

hbp的聚乙烯醇且oh

‑

hbp与聚乙烯醇之间通过氢键结合;含oh

‑

hbp的高强粗旦聚乙烯醇纤维的纤度为22.9dtex,断裂强度为15.3cn/dtex,弹性模量为340cn/dtex。

[0136]

实施例6

[0137]

一种含oh

‑

hbp的高强粗旦聚乙烯醇纤维的制备方法,具体步骤如下:

[0138]

(1)分别制备聚乙烯醇溶胀液和oh

‑

hbp;

[0139]

(1.a)制备聚乙烯醇溶胀液;

[0140]

将聚合度为36000、醇解度为99%、平均细度为100目的聚乙烯醇加入到的质量比为8:4的dmf和h2o的混合溶液中后,由25℃升温至50℃保温10min,再继续升温至60℃保温20min后,得到聚乙烯醇的含量为42wt%的聚乙烯醇溶胀液;

[0141]

(1.b)制备oh

‑

hbp;

[0142]

首先将衣康酸、羟胺、dmac和催化剂h(浓度98wt%的浓硫酸)加到反应釜中溶解并反应,在35℃下搅拌4h后得到cd单体,再加入催化剂n(浓度98wt%的浓硫酸),然后将浓度为10wt%的丙三醇溶液缓慢地滴加(具体滴加速度为10ml/min)到反应釜内,滴加完毕后通上氮气,在120℃的温度条件下搅拌反应16h,得到hb(i

‑

g)溶液,最后通过旋转蒸发仪除去dmac及未反应的单体,抽滤后在60℃的烘箱内烘干,得到hb(i

‑

g),即为oh

‑

hbp;其中,催化剂h的加入量为衣康酸、羟胺、dmac和催化剂h加入量之和的3wt%;衣康酸与dmac的质量比为1:22;衣康酸与催化剂n的质量比为1:0.4;衣康酸与羟胺的摩尔比为1.2:1;衣康酸与丙三醇的摩尔比为1.2:3.5;

[0143]

(2)制备聚乙烯醇纺丝液;

[0144]

将聚乙烯醇溶胀液和oh

‑

hbp混合后超声处理(超声处理的功率为55w,频率为55khz,时间为0.5h),以15g/s的速率投入溶解釜中,在搅拌条件下,由25℃升温至95℃搅拌1h,再继续升温至100℃搅拌2h至完全溶解后,得到聚乙烯醇纺丝液;

[0145]

制得的聚乙烯醇纺丝液中聚乙烯醇的含量为40wt%,聚乙烯醇纺丝液的粘度为2136pa

·

s;

[0146]

(3)制备高强粗旦聚乙烯醇纤维;

[0147]

将聚乙烯醇纺丝液在95℃的烘箱中脱泡处理4h后,进行干湿法纺丝得到高强粗旦聚乙烯醇纤维;

[0148]

其中,干湿法纺丝的工艺流程为:聚乙烯醇纺丝液经喷丝孔挤出形成纺丝细流

→

纺丝细流经过空气层进入凝固浴(无水乙醇)

→

一次拉伸

→

三次萃取

→

两次热拉伸;

[0149]

干湿法纺丝的工艺参数为:喷丝孔的孔径0.55mm;挤出速率4.5ml/min;纺丝温度95℃;空气层的长度10mm;凝固浴的温度

‑

7℃,固化时间3.3min;一次拉伸的温度200℃,拉伸倍数2.5倍;第一次热拉伸的温度205℃,热拉伸倍数3.5倍;第二次热拉伸的温度215℃,热拉伸倍数3.8倍。

[0150]

制得的含oh

‑

hbp的高强粗旦聚乙烯醇纤维,材质为含oh

‑

hbp的聚乙烯醇且oh

‑

hbp与聚乙烯醇之间通过氢键结合;含oh

‑

hbp的高强粗旦聚乙烯醇纤维的纤度为22.2dtex,断裂强度为15.6cn/dtex,弹性模量为341cn/dtex。

[0151]

实施例7

[0152]

一种含oh

‑

hbp的高强粗旦聚乙烯醇纤维的制备方法,基本同实施例1,不同之处仅在于步骤(2)中,在聚乙烯醇溶胀液和oh

‑

hbp混合(混合比例同实施例1)时,还加入硅酸乙酯,步骤(3)中凝固浴为无水乙醇和盐酸的混合液,且ph值为1.5。

[0153]

制得的聚乙烯醇纺丝液中硅酸乙酯的含量为0.8wt%,聚乙烯醇纺丝液的粘度为1622pa

·

s。

[0154]

制得的含oh

‑

hbp的高强粗旦聚乙烯醇纤维,材质为含oh

‑

hbp的聚乙烯醇且oh

‑

hbp与聚乙烯醇之间通过氢键结合;含oh

‑

hbp的高强粗旦聚乙烯醇纤维的纤度为22.8dtex,断裂强度为14.9cn/dtex,弹性模量为331cn/dtex。

[0155]

实施例8

[0156]

一种含oh

‑

hbp的高强粗旦聚乙烯醇纤维的制备方法,基本同实施例2,不同之处仅在于步骤(2)中,在聚乙烯醇溶胀液和oh

‑

hbp混合(混合比例同实施例2)时,还加入硅酸乙酯,步骤(3)中凝固浴为无水乙醇和盐酸的混合液,且ph值为2.5。

[0157]

制得的聚乙烯醇纺丝液中硅酸乙酯的含量为1wt%,聚乙烯醇纺丝液的粘度为1755pa

·

s。

[0158]

制得的含oh

‑

hbp的高强粗旦聚乙烯醇纤维,材质为含oh

‑

hbp的聚乙烯醇且oh

‑

hbp与聚乙烯醇之间通过氢键结合;含oh

‑

hbp的高强粗旦聚乙烯醇纤维的纤度为23.9dtex,断裂强度为15.1cn/dtex,弹性模量为335cn/dtex。

[0159]

实施例9

[0160]

一种含oh

‑

hbp的高强粗旦聚乙烯醇纤维的制备方法,基本同实施例3,不同之处仅在于步骤(2)中,在聚乙烯醇溶胀液和oh

‑

hbp混合(混合比例同实施例3)时,还加入硅酸乙酯,步骤(3)中凝固浴为无水乙醇和盐酸的混合液,且ph值为3.5。

[0161]

制得的聚乙烯醇纺丝液中硅酸乙酯的含量为1.2wt%,聚乙烯醇纺丝液的粘度为2036pa

·

s。

[0162]

制得的含oh

‑

hbp的高强粗旦聚乙烯醇纤维,材质为含oh

‑

hbp的聚乙烯醇且oh

‑

hbp与聚乙烯醇之间通过氢键结合;含oh

‑

hbp的高强粗旦聚乙烯醇纤维的纤度为24.2dtex,断裂强度为15.3cn/dtex,弹性模量为339cn/dtex。

[0163]

实施例10

[0164]

一种含oh

‑

hbp的高强粗旦聚乙烯醇纤维的制备方法,基本同实施例4,不同之处仅在于步骤(2)中,在聚乙烯醇溶胀液和oh

‑

hbp混合(混合比例同实施例4)时,还加入硅酸乙酯,步骤(3)中凝固浴为无水乙醇和盐酸的混合液,且ph值为4.5。

[0165]

制得的聚乙烯醇纺丝液中硅酸乙酯的含量为1.4wt%,聚乙烯醇纺丝液的粘度为

2200pa

·

s。

[0166]

制得的含oh

‑

hbp的高强粗旦聚乙烯醇纤维,材质为含oh

‑

hbp的聚乙烯醇且oh

‑

hbp与聚乙烯醇之间通过氢键结合;含oh

‑

hbp的高强粗旦聚乙烯醇纤维的纤度为26.1dtex,断裂强度为15.4cn/dtex,弹性模量为340cn/dtex。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。