多功能移动式箱型内模

1.技术领域:

2.本实用新型涉及一种土木工程技术,特别是涉及一种多功能移动式箱型内模。

3.

背景技术:

4.随着高速公路涵洞、通道普遍采用箱型结构,施工方式分为装配式和现浇式,折叠式内模已成为现浇施工的首选方案。

5.利用折叠式内模,具有技术成熟、结构稳定、定型制作、装拆方便等特点。

6.但经过长期的施工实践,发现常用的折叠式内模存在一些不足之处,需要改进。

7.首先,使用整体式折叠内模整体浇筑时,要采取在底板开孔或先将底板悬挂,浇筑底板混凝土,再将底板落下,与侧板连接的方法,底板难以与混凝土表面完全贴合,且对混凝土性能要求较高,内模移出难度大,折叠部位接缝多,外观效果不理想。

8.其次,使用分段式折叠内模进行上、下段分开浇筑时,内模需要搭设在已浇筑的底板上,精确就位难度大,主要问题是产生的施工缝、折叠处拼缝多,外观效果同样不佳。

9.

技术实现要素:

10.本实用新型所要解决的技术问题是:克服现有技术的不足,提供一种设计合理、结构轻巧、使用方便且用途多样的多功能移动式箱型内模。

11.本实用新型的技术方案是:

12.一种多功能移动式箱型内模,包括支撑杆件、构造肋、内模钢板和液压杆件,所述支撑杆件由平杆、竖杆和斜杆相互焊接而成,所述支撑杆件上设置有所述构造肋,所述构造肋的外表面上设置有所述内模钢板,所述内模钢板由整块钢板冲压而成,呈∩型,且下端能够紧贴一次浇筑的侧墙;所述构造肋的转角处断开做成铰接点,铰接点以下的所述构造肋的活动节段与所述液压杆件连接,所述液压杆件的伸缩能够带动活动节段转动,实现内模竖向段的移除和闭合。

13.所述铰接点为两个,分别位于所述构造肋的左下和右下部位。所述支撑杆件的下端间隔设置有行走轮,所述支撑杆件上设置有反力架,所述反力架与所述液压杆件的一端连接。

14.所述支撑杆件的上端平杆上间隔设置有支撑肋,所述支撑肋上设置有加强肋,所述加强肋上设置有所述构造肋,所述加强肋的形状与所述构造肋相匹配。

15.本实用新型的有益效果是:

16.1、本实用新型制作所需的材料、设备均为定型产品,购置或加工容易,结构轻便,施工快捷,精度较高。另外,箱式内模支承架底部安装行走轮,配以支腿、千斤顶进行升、降,拆除顶板模板方便、快捷,拉动轻便。

17.2、本实用新型设计的内模钢板采用整体冲压制作,贴焊在网状构造肋上,在两端(及中间)设一道加强肋。其侧面与液压杆相连,减少侧板开、合时的变形,在支承架顶部,没有支承肋,用以增加内模顶板整体刚度,可以增加转角部位转点的活动范围,方便侧板内收。

18.3、本实用新型设计的构造网肋在转角部位各设一个转点,在转点处的相邻两段网

肋之间断开,呈楔形开口,加强肋之间以铰接点连接,液压杆带动侧板内收或外伸时,楔形开口与钢板结合处只产生微小变形,即可脱离混凝土表面,在使用期限内钢板的抗压疲劳强度可以满足内模安、拆周转要求。

19.4、本实用新型设计的节段内模,纵向长度大于设计长度适量,可以使内模在进行节段顺序浇筑或跳仓法浇筑时,一端或两端伸入已浇筑的节段,并通过液压杆的调节,使模板贴紧其内壁,有利于保证线型顺畅,接缝平整,提高外观效果。

20.5、本实用新型将内模用于装配式箱涵节段卧式分段施工时,内模支承结构基本可以全部保留,只需在地面上设置底座,将内模行走轮拆除,在适宜位置安装液压杆支撑点——反力架即可。

21.6、本实用新型预制节段的侧模及端模,可以将原用于现浇施工的侧模端进行改造,将整块模板的网肋焊接在两道梯形斜撑上,在斜撑底部安装行走轮,支承在底座的纵、横梁上。每道斜撑上安装一根液压杆,支撑在斜撑和设在纵、横梁上适当位置的反力架上,由液压杆伸缩驱动模板移动,实现开、合。改造后形成全液压支撑卧式模板,只需1

‑

2人即可操作,安拆方便高效。

22.7、本实用新型卧式分段预制模板的上下段接口——企口的设置方法为,在底座设计位置上安装承、插口模板,同一节段企口模板在同一设备上制作,确保断面尺寸准确,可以确保安装效果,使企口线型顺畅。

23.8、本实用新型同一单元(如3节完整节段拼装为一段)的水平方向承、插口模板也在同一设备制作,与上、下段共同匹配预制,可以保证安装后水平、垂直两个方向的接缝顺畅,外观效果好。

24.9、本实用新型设计合理、结构轻巧、使用方便且用途多样,内模可折叠进行安拆,精确高、操作方便,易于推广实施,经济效益较好。

25.附图说明:

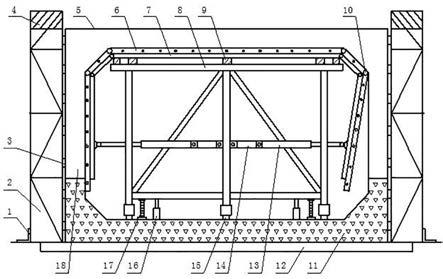

26.图1 为多功能移动式箱型内模的横向结构示意图;

27.图2为图1所示多功能移动式箱型内模的侧视结构图;

28.图3为多功能移动式箱型内模用于箱涵分段卧式预制的横向结构图;

29.图4为图3所示箱涵分段卧式预制结构的俯视结构图。

30.具体实施方式:

31.实施例:参见图1

‑

图4,图中,1

‑

限位板,2

‑

侧模支架,3

‑

侧模,4

‑

围栏,5

‑

端板,6

‑

构造肋,7

‑

加强肋,8

‑

支撑杆件,9

‑

支撑肋,10

‑

铰接点,11

‑

一次浇注部分,12

‑

基础,13

‑

液压杆,14

‑

连接杆,15

‑

支撑杆件行走轮,16

‑

千斤顶,17

‑

活动支腿,18

‑

二次浇筑部分,19

‑

反力架,20

‑

千斤顶,21

‑

底座纵梁,22

‑

插口底板,23

‑

底座横梁,24

‑

侧模行走轮,25

‑

预留孔。

32.一、用于现浇箱涵节段内模的制作

33.1.支撑杆件8的制作:

34.如图1、图2所示,按设计要求选取适宜规格的型钢下料,可采用角钢、方钢,底部支承平杆(支承在支腿或地面上的平杆)可根据承载量大小选择双角钢或工字钢。分别焊接侧面的平杆、立杆和斜杆,支承架纵向长度略短于内模纵向长度(每端短0.1m),焊接时选取一处平整地面,或在专用平台上进行。

35.焊接横向的平杆、竖杆和斜杆,组成支承架的框架。每段设三个支撑横断面。

36.2.内模钢板网肋的焊制:

37.如图1所示,选取整块钢板下料,按设计尺寸进行冲压,形成∩形断面。

38.选取适宜规格的型钢(角钢或带钢),在平整的工作面上焊制网格状的构造肋6(顶面 转角及两个侧面分别焊制,共三块),在每个转角部位设两个铰接点即“转点10”,可将三块构造肋连接成整体。

39.在两端及中间断面处设三条加强肋7,横向分段同构造肋,以方钢焊制,用以连接拆除内模侧面的液压杆及分散构造肋6上的支承重量,减少钢板变形,如支承重量较小,构造肋6制作精确,也可不设加强肋7。

40.1.内模节段的组装:

41.如图1、图2所示:

42.(1).选择一处水平、坚实的地面,将支撑杆件8构成的支架的框架顶面放置在地面上,根据设计的内模升降范围,确定底面(此时为“顶面”)行走轮15的高度,安装时精确定位并抄平,整体升降高度可考虑设为0.1m。

43.(2).将支架翻转,行走轮15接触地面,按设计位置安装支承肋9,与支架顶端采取焊接或螺栓连接。

44.(3).将内模的水平网格状构造肋(以下称“网肋”)搭在支架顶面的支承肋上,并精确调整位置,将加强肋7与构造肋6点焊固定,焊接过程中精确调平。

45.(4).分别将竖向构造肋与顶面的水平构造肋通过转点(铰接点)相连。

46.(5).选择适宜部位安装液压杆13,每段内模设四根液压杆13。液压杆13一端固定在支架两端的竖杆上,另一端连接在两侧竖向构造肋6或加强肋7上,两固定端设铰接点。

47.(6).调整液压杆13,使两侧网肋位置达到设计横面尺寸,固定液压杆13,并用于千斤顶16及活动支腿17将支架整体顶起,使行走轮15脱离地面并精确调平,将冲压成型的内模钢板吊起就位,使用辅助措施,将钢板与网肋各部分贴紧,局部点焊,校核断面尺寸、平整度,再由内向外,逐次将钢板与网肋焊接,采取间隔作业,避免集中施焊,减少钢板受热变形。

48.4.端模5的制作:

49.如图1所示,端模钢板由整块钢板下料,外侧设构造肋,与内模及侧模接触部位设螺栓孔,与内模及侧模上相应位置的螺栓孔通过螺栓连接固定。

50.5.侧模3的制作:

51.如图1所示,侧模钢板贴焊在侧模支架2的构造肋上,支架顶部设置围栏4。侧模3固定时,在其端部内侧与端模5、内模接触部位设置螺栓孔,通过螺栓连接,中部与内模通过设置拉杆螺栓固定。也可在外侧地面或基础上设置角钢作为限位板1,适当设置斜撑固定。

52.6.模板整体安装、调整:

53.如图1所示,首先通过千斤顶将内模支起,使行走轮悬空,用支腿支起并调平,调整内模液压杆,使内模横断面符合设计尺寸。安装端模,与内模紧固连接,再安装侧模,与端模侧面紧固连接。

54.校核模板安装后各方向、各部位尺寸及密封情况,调整误差,合格后将钢板与网肋间加焊,并在侧模外部、内模侧面的网肋适当部位设置附着式振动器外挂点,安装振动器,模拟振捣,再次检查内、外模板有无松动、位移、支撑是否稳固,及时纠正偏差。并移除侧板、

端板,收起两侧模少许(模拟拆模)放下支腿,拉动节段整体移动,检查稳定状况。

55.二、用于预制箱涵节段内模的制作:

56.1.前述的现浇箱涵节段内模,可移至预制场,用于装配式箱涵节段卧式分段预制。节段的上、下段均采取∩体位生产,上段仍采取 ∩体位安装,下段翻转180

°

后采取∪体位安装。 图3和图4所示。

57.2.节段内模的基本构造、制作方法同前述。

58.(1)内模固定在型钢焊制的底座上,内模长度为设计长度,端模、侧模整体安装在一对梯形斜撑上,斜撑下端安装行走轮,支承在底座纵梁21和底座横梁23上。

59.(2)内模转角部位可仅在左上、右上两个转点处设铰接点,液压杆设置与前述相同。

60.(3)节段底部设插口底板20,顶部设承口、平口顶板,插口底板布设在底座的纵、横支承梁上,顶部的承口顶板固定在侧板及端板上。

61.(4)端板及侧板的移动依靠连接在斜撑和反力架19(设在底座纵梁21和底座横梁23上)的液压杆20伸缩实现。

62.(5)为保证节段安装时承、插口对接平顺,同一单元(如3节为一个安装单元)的承、插口模板在同一设备上生产,以使节段预制时匹配良好,提高安装的视觉效果。

63.(6)节段预制用的模板安装,调试与前述相同。

64.三、使用方法:

65.1.现浇箱型节段的施工:

66.(1).浇筑节段底板和部分墙身:

67.现场制作、安装底板及部分侧墙钢筋,与放样位置对应,然后立侧模、端模,也可放样后先立浇筑部分的端模、侧模,再安装钢筋,安装时将全断面的侧墙竖向钢筋做全,尽量不设置搭接段,避免钢筋过密影响混凝土坍落。

68.浇筑时先将底板部分混凝土铺满、振实,间隔一段时间(以底板混凝土在侧墙混凝土压力及振动下不发生流动为准)再浇筑侧墙部分混凝土,浇筑时控制底板平整度、横断面及纵向尺寸与内模尺寸对应、侧墙部分模板顺直度及顶部标高。

69.(2).浇筑顶板及剩余侧墙:

70.底板及下部侧墙拆模后,将内模整体拉至设计位置并精确对位。先将内模整体顶起,调节千斤顶,使两侧模板贴紧已浇筑的侧墙内侧,端模贴紧已浇筑的底板端部,检查断面尺寸,通过移动、升降进行调整,然后松开内模的侧板、端板,开始安装钢筋(也可先安装钢筋再合模板),安装完毕后,合住侧板、端板,加挂附着式振动器,并安装侧模,检查尺寸及钢筋保护层。

71.混凝土分层浇筑、振捣,顶面覆盖养生。

72.拆模顺序为:先松开节段端模与侧模及端模与内模钢板之间的连接,拆除侧模,移开端板,调节千斤顶,将两侧板及转角处收起少许,使其与混凝土表面脱开,将千斤顶放在支架两端下部的平杆下端地面上,调节升起,与平杆下端顶紧,调节支腿丝杆、下落,移出支腿,调节千斤顶,使支架缓慢下落。行走轮与底板接触,移出千斤顶,再将内模整体拉出。

73.2.间隔节段现浇施工:

74.与前述施工方法相同,为使节段上部施工连续进行,施工安排时,可进行底板及部

分侧墙部分按顺序连续浇筑,顶板及剩余侧墙部分采取“跳仓法”施工。

75.3.中间节段现浇施工:

76.(1).首先安装中间节段侧墙的钢筋,并将内模端板拆下,同时通过调节液压杆将内模侧墙部分收起,将内模整体拉至中间节段位置,内模两端的搭接段分别伸入已浇筑的两段适量并对中,在底部平杆与地面之间安放千斤顶,将内模整体顶起,两端贴紧已浇筑的节段顶板下端。

77.(2).调节液压杆,将内模两侧墙部分顶起,贴紧已浇筑的节段侧墙内侧,设置接缝及沉降缝,挂装振动器,将侧模就位并支撑稳固后,安装顶板钢筋及预埋件,浇筑混凝土。

78.(3).拆模时,首先移除外侧模板,调节液压杆,使内模侧板向内收缩少许,与混凝土面脱离,最后将下端的千斤顶顶紧,调节支腿丝杆,使其脱离支架并移出,松开千斤顶使行走轮接触地面,同时内模顶板与混凝土表面脱离,再将内模整体拉至下一工作面。

79.4.装配式箱涵节段卧式分段施工:

80.(1).模板准备:

81.在台座上将底板、内模、侧模打磨干净,除去灰尘、锈渍,做到大面光洁、平整,涂刷脱模剂,调节液压杆,使内模首先就位并固定。

82.(2).在专用高精度模架上制作节段整体钢筋骨架。钢筋模架可用节段内模支承架制作。在原结构的基础上,根据节段设计图纸,在支架上安装定位齿板、支撑短筋,并根据骨架结构制作吊具。

83.(3).骨架成型并报验后,用吊具吊住骨架吊点,缓慢施力,使其脱离模架,吊运过程中保持匀速、慢行,入模时避免碰撞内模,就位后检查保护层状况、纠正偏差,补足缺失的垫块。

84.启动液压杆,将2块端模,2块侧模闭合、紧固,处理接缝,挂装振动器。

85.(4).合模后检查整体尺寸及密封情况,安装预埋件,预留孔分层浇筑混凝土并养护。

86.(5).混凝土达到设计拆模强度后,分别松开侧模、端模之间的紧固件及连接螺栓,启动千斤顶,将侧模、端模分别向外拉出。再启动内模支撑架上的千斤顶,将侧模内侧模板向内拉,使其脱离混凝土表面,同时也使转角部位脱离混凝土。

87.(6).用专用吊具挂住设在顶面的吊环(节段的上段采取∩形体位预制,在顶面设置吊环)或侧面的预留吊装孔,吊起移至存放场地。

88.对于采取∩形体位预制的下段,在侧面设置预留吊装孔,起吊时用专用吊具吊至翻转架上,翻转180

°

,变为∪形安装体位,再吊至存放场地。

89.以上所述,仅是本实用新型的较佳实施例而已,并非对本实用新型作任何形式上的限制,凡是依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。