1.本技术涉及高速公路防护栏的领域,尤其是涉及一种高速公路安全防护栏及其施工工艺。

背景技术:

2.安全防护栏用于防止高速行驶的车辆冲出车道,将车辆碰撞时产生的能量吸收,降低车辆的损坏程度并保障车辆内乘车人员的安全,是各个高速公路上必不可少的安全防护措施。

3.目前,防护栏在施工过程中,会采用先对立柱打桩固定,然后再将护栏固定在两个相邻的立柱之间的方式,护栏固定到两个相邻的立柱之间时,会先将护栏的一端与其中一个立柱对齐,再将护栏的另一端与另一个立柱对齐,整个施工过程需要施工人员保持抬起护栏的状态,但由于单个护栏的整体重量较大、长度较长,调整护栏和立柱的相对位置较为困难,不但施工效率低,施工人员的劳动强度也较大。

技术实现要素:

4.为了提高高速公路上安全防护栏的施工效率,降低施工人员的劳动强度,本技术提供一种高速公路安全防护栏及其施工工艺。

5.第一方面,本技术提供的一种高速公路安全防护栏,其采用如下的技术方案:一种高速公路安全防护栏,包括多个间隔分布的立柱,每相邻两个立柱之间均设有栏板,每一个所述立柱上均设有定位部件和固定部件,所述栏板连接在定位部件和固定部件之间,所述固定部件用于将栏板与对应的立柱固定连接;所述定位部件包括设置在立柱上的连接板、固设在连接板上的固定轴、两个套接在固定轴上与其转动连接的滑轮,每一个所述滑轮的周向面上均开设有定位槽,与同一个立柱连接的两个栏板端部分别抵接在两个所述滑轮的顶部,且所述栏板底部边沿嵌于定位槽中。

6.通过采用上述技术方案,在对防护栏进行安装的过程中,先将立柱固定好之后,施工人员再将栏板抬起后放置到滑轮上,并将栏板底部嵌入对应滑轮的定位槽内,利用定位槽对栏板进行定位,并将栏板支撑在立柱一侧;然后再拉动栏板,使栏板向另一个立柱一侧移动,直至将栏板抵接到另一个立柱的滑轮上,以此将栏板定位至两个立柱之间;最后再使用固定部件将栏板和立柱连接在一起即可。在定位部件中滑轮的作用下,令施工人员无需长时间保持抬起栏板的状态,便于栏板和两个相邻立柱之间的定位,减少了施工过程中施工人员的参与,降低施工难度,提高施工效率。

7.可选的,两个所述滑轮沿固定轴的轴向间隔分布。

8.通过采用上述技术方案,在施工过程中,与同一个立柱连接的两个栏板中,先前的栏板固定后,后续安装的栏板在滑轮上移动时,会带动与其配合的滑轮转动,而两个滑轮互不接触,不会在两个滑轮之间产生相对摩擦,也能够将同一个立柱上的两个栏板间隔定位,使两个栏板在相对移动时不会接触而产生摩擦。

9.可选的,每一个所述固定轴上的滑轮数量为两个,与同一个立柱连接的两个栏板端部分别抵接在一个固定轴中的两个滑轮上。

10.通过采用上述技术方案,将栏板同时放置在多个并排放置的滑轮上,使栏板同时受到两个支撑点,从而提高滑轮对栏板的支撑强度,令施工人员拉动栏板移动时所需提供的支撑力较小,进一步降低施工人员的劳动强度。

11.可选的,所述连接板靠近立柱的一侧固设有连接螺杆,所述连接螺杆贯穿立柱后螺纹连接有锁紧螺母,所述锁紧螺母抵接在立柱上;所述连接板与立柱之间还设有处于被压缩状态的弹性件。

12.通过采用上述技术方案,弹性件会对连接板施加一个远离立柱方向的推力,而连接螺杆受到锁紧螺母的限制无法向远离立柱的方向移动,因此连接板位置保持稳定,当栏板在定位过程中,出现栏板无法与后续立柱上的滑轮对齐的现象,可以转动锁紧螺母,使连接螺杆在立柱上移动,改变连接板与立柱的间距,使栏板能够准确的抵接到滑轮上,方便多了对栏板的定位。同时,在弹性件的作用下,若栏板受到了车辆的冲击力后,栏板能够向靠近立柱方向移动,并压缩弹性件,使弹性件吸收部分冲击力,从而增加防护栏对车辆的保护效果。

13.可选的,所述立柱相对的两侧均固设有与连接螺杆轴线垂直的抵接板,所述锁紧螺母和弹性件分别抵接在两个抵接板相互远离的侧壁上。

14.通过采用上述技术方案,抵接板可以增大锁紧螺母或弹性件与立柱的接触面积,提高锁紧螺母和弹性件对连接螺杆的固定效果。

15.可选的,所述固定部件包括设在立柱靠近栏板一侧的固定板、设在固定板一侧的支撑体、设在固定板上并与两个栏板连接的紧固螺栓;所述支撑体位于处于同一个固定轴上的两个栏板之间,且所述支撑体同时抵接在两个栏板相互靠近的侧壁上。

16.通过采用上述技术方案,当同一个立柱上的两个栏板位置均定位好之后,将支撑体放入两个栏板之间,并使支撑体支撑在两个栏板相互靠近的侧壁上;然后再使用紧固螺栓依次穿过两个栏板后再与固定板连接,使两个栏板同时被固定在固定板上,实现栏板和立柱的连接。在支撑体的作用下,使两个栏板无法做相互靠近的移动,不易出现紧固螺栓拧动的过程中造成栏板变形的现象,有效保证了栏板的结构强度。

17.可选的,所述固定板靠近栏板的一侧固设有弧形板,所述弧形板的形状与栏板的形状相适配,且所述弧形板远离固定板的一侧与栏板侧壁完全贴合。

18.通过采用上述技术方案,弧形板可增大固定板与栏板的接触面积,提高固定板与两个栏板的固定效果,加强相邻两个栏板的连接强度。

19.可选的,所述固定板靠近立柱的一侧固设有固定螺杆,所述固定螺杆贯穿立柱并螺纹连接有固定螺母,所述固定螺杆于立柱远离固定螺杆的一侧螺纹连接有定位螺母,所述固定螺母和定位螺母均抵接在立柱上。

20.通过采用上述技术方案,在栏板的位置确定后,若固定板与栏板之间存在间距,调整固定螺母和定位螺母在固定螺杆上的位置,即可相应的调整固定板与立柱的间距,以此抵消施工过程中产生的位置误差,令固定板与两个栏板的连接稳定性较好。

21.可选的,所述支撑体包括调节螺杆、两个分别位于调节螺杆相对两侧的支撑板、两个设在螺杆上的调节板;两个所述调节板分别位于支撑板沿调节螺杆轴向的两侧,其中一

个所述调节板与调节螺杆转动连接、另一个所述调节板与调节螺杆螺纹连接,且其中一个所述支撑板与连接板固定连接;所述支撑板沿调节螺杆轴向的两端均铰接有连杆,所述连杆远离支撑板的一端与对应一侧的支撑板铰接。

22.通过采用上述技术方案,转动调节螺杆时,会改变两个调节板的间距,并带动与调节板铰接的连杆移动,两个支撑板也会随着连杆的移动而移动,使两个支撑板可同时做相互靠近或相互远离方向的移动;将支撑体放入两个栏板之间后,调节两个支撑板的间距,使两个支撑板能够准确的抵接在两个栏板上,并能够在螺栓连接的过程中调整两个支撑板对两个栏板施加的推力,通过螺栓和支撑体的配合使固定板和两个栏板的连接强度更佳。

23.另一方面,本技术还提供一种高速公路安全防护栏的施工工艺,其采用如下的技术方案:一种高速公路安全防护栏的施工工艺,施工步骤为:s1、在高速公路两侧对立柱的固定位置划线标记;s2、将施工人员分别为三组,并分别设置为第一组、第二组和第三组;s3、第一组施工人员根据标记进行对立柱打桩固定;s4、在第一组施工人员固定好一段距离的立柱后,第二组施工人员安装栏板,安装栏板时,先将拉板抬起后放置到定位部件上,再拉动栏板,使栏板在定位部件上滑动,直至栏板移动到另一个立柱上的定位部件上,然后再重复该步骤安装后续的所有栏板;s5、第三组施工人员使用固定部件对定位好的栏板和立柱固定在一起,直至所有的立柱和栏板均固定完毕。

24.通过采用上述技术方案,三组施工人员同时对防护栏的不同部位进行施工,便于管理,并且利用定位部件和固定部件使栏板的安装过程简单便捷,每一个步骤中需要参与的施工人员数量也较少,且三组施工人员的工作也互不干涉,降低了施工难度,提高施工效率。

25.综上所述,本技术包括以下至少一种有益技术效果:1.安装栏板的过程中,通过定位部件使栏板能够在立柱上滑动,对栏板定位的同时,施工人员也无需长时间保持抬起栏板的状态,降低了施工难度和施工人员的劳动强度,提高施工效率;2.固定部件和定位部件在立柱上的位置均可进行调节,不易因立柱施工过程中的位置误差影响与栏板的连接,进一步提高施工的便捷性;3.在固定栏板时,利用支撑体在两个栏板之间进行支撑,使栏板不易在螺栓连接的过程中受压变形,提高立柱和栏板的连接强度的同时,还保证了栏板自身的结构强度较高。

附图说明

26.图1是表示本技术实施例中防护栏的结构示意图。

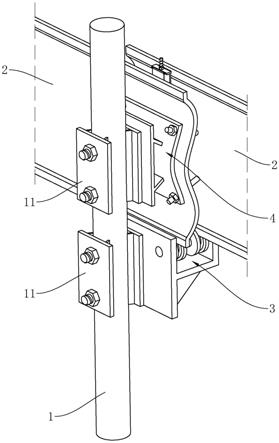

27.图2是表示立柱、栏板、定位部件和固定部件相对位置的局部视图。

28.图3是表示栏板与定位部件、固定部件连接关系的剖视图。

29.图4是表示栏板与滑轮连接关系、固定轴和滑轮分布的局部爆炸图。

30.图5是表示定位部件和固定部件与立柱连接关系的爆炸图。

31.图6是表示支撑体与两个栏板连接关系的局部断裂图。

32.图7是表示支撑体与连接块连接关系的局部爆炸图。

33.附图标记说明:1、立柱;11、抵接板;2、栏板;3、定位部件;31、连接板;311、底板;312、端板;313、肋板;314、连接块;315、连接螺栓;32、固定轴;33、滑轮;331、定位槽;34、连接螺杆;35、锁紧螺母;36、弹性件;4、固定部件;41、固定板;42、固定螺杆;43、固定螺母;44、定位螺母;45、弧形板;451、斜撑板;46、紧固螺栓;47、支撑体;471、调节螺杆;472、支撑板;473、调节板;474、连杆。

具体实施方式

34.以下结合附图1

‑

7对本技术作进一步详细说明。

35.本技术实施例公开一种高速公路安全防护栏。

36.参照图1和图2,安全防护栏包括多个立柱1和多个栏板2,立柱1用于固定在高速公路的一侧,并使所有的立柱1沿着高速公路的路面方向间隔排列,且每相邻两个立柱1的间隔一致;每一个立柱1上均设有定位部件3和固定部件4,栏板2位于两个相邻的立柱1之间,栏板2的端部通过定位部件3定位在立柱1一侧,同时栏板2的端部通过固定部件4与立柱1固定连接,使立柱1将栏板2支撑在高速公路的一侧,为高速公路上的车辆通行提供安全保障。

37.其中,参照图3,立柱1采用内部中空的圆管制成,使立柱1的重量较小的同时具有较高的结构强度,为栏板2的安装提供稳定的支撑作用。立柱1的底端可通过打桩或混凝土浇筑的方式固定到高速公路一侧,且立柱1的顶端呈封闭状,以防止雨水或其他杂物落入立柱1内部,使立柱1内部不易出现锈蚀等现象。

38.参照图3,栏板2采用波形护栏,波形护栏具有较强的吸收碰撞能量和防撞的能力,在车辆失事后能够尽可能的减少车辆与栏板2碰撞时产生的冲击力,保障车辆以及车辆内乘车人员的安全。

39.参照图3和图4,定位部件3包括连接板31、固定轴32和滑轮33,连接板31为竖直放置的平板,连接板31位于立柱1靠近栏板2的一侧。连接板31远离立柱1的一侧固设有底板311,底板311为水平放置的平板,底板311远离连接板31的一端固设有端板312,端板312与连接板31平行,连接板31与底板311之间焊接固定有两个肋板313,以加强连接板31和底板311的连接强度。固定轴32的轴线与连接板31的轴线垂直,固定轴32位于底板311上方,且固定轴32沿自身轴向的两端分别与连接板31和底板311固定连接,滑轮33套设在固定轴32上与固定轴32转动连接,且每一个固定轴32上的滑轮33数量为两个,同一个固定轴32上的两个滑轮33沿固定轴32的轴向间隔分布,滑轮33的周向面上开设有定位槽331,定位槽331沿着滑轮33的圆周方向开设。

40.参照图3,与同一个立柱1连接的两个栏板2端部分别与固定轴32上的两个滑轮33对应,每一个栏板2的底部边沿均嵌于对应滑轮33上的定位槽331内并与滑轮33抵接,使与同一个立柱1连接的两个栏板2端部也沿着固定轴32的轴向间隔分布。在滑轮33和定位槽331的作用下,对栏板2与立柱1的间距以及栏板2的高度进行定位。

41.通过滑轮33的转动使栏板2能够在滑轮33上沿自身的长度方向滑动,在安装栏板2时,施工人员可将栏板2抬起后,使栏板2的底部边沿的中间部位嵌入滑轮33的定位槽331中,利用滑轮33对栏板2进行定位和支撑;然后施工人员再拖动栏板2,使栏板2向后方的立

柱1一侧移动,直至将栏板2的另一端嵌入到后方立柱1上滑轮33的定位槽331内,此时栏板2被支撑在两个相邻立柱1上,然后使用固定部件4连接栏板2和立柱1即可。

42.在施工过程中,栏板2的大部分重量被滑轮33分担,虽然当栏板2的端部移动至与滑轮33的间隔较远时,栏板2端部会因重力作用下垂,施工人员需要提起栏板2端部使其移动,但栏板2端部移动至另一个立柱1上后即可被稳定支撑,施工人员无需保持长时间保持抬起栏板2的状态,方便了栏板2与相邻两个立柱1之间的定位,降低施工难度和施工人员的劳动强度,加快施工效率。

43.固定轴32上的两个滑轮33还能够对相邻的两个栏板2间距进行定位,两个栏板2的间隔设置,使先前固定好的栏板2不会对后续的栏板2安装时在滑轮33上的移动造成干涉。

44.并且,参照图4,每一个固定部件4中固定轴32的数量为两个,两个固定轴32沿栏板2的长度方向间隔分布,每一个固定轴32上均设两个上述的滑轮33,每一个栏板2的端部同时抵接在两个固定轴32同一侧的滑轮33上。两个滑轮33同时对栏板2提供两个间隔的支撑点,使栏板2不易在重力下清洗,也能够分担更多栏板2的重量,令施工人员拖动栏板2移动时也更加顺畅。固定轴32的数量并非限制在两个,也可以是三个、四个或更多个,越多的滑轮33对栏板2的支撑效果越好。

45.参照图3和图5,定位部件3还包括连接螺杆34、锁紧螺母35和弹性件36,连接螺杆34位于连接板31远离滑轮33的一侧,连接螺杆34的轴线与连接板31垂直,且连接螺杆34的端部与连接板31固定连接。连接螺杆34远离连接板31的一端贯穿立柱1并延伸至立柱1远离连接板31的一侧,锁紧螺母35螺纹连接在连接螺杆34远离连接板31的一端,且锁紧螺母35抵接在立柱1远离连接板31一侧。连接板31与立柱1间隔设置,弹性件36安装在连接板31与立柱1之间,且弹性件36处于被压缩的状态,使弹性件36为连接板31施加一个朝向远离立柱1方向的推力。

46.在弹性件36的作用下,使连接板31、连接螺杆34和锁紧螺母35受到由连接板31向远离立柱1一侧方向的推力作用,而锁紧螺母35抵接在立柱1上,使连接螺杆34无法受弹性件36的弹力作用而移动,从而使连接板31固定在立柱1上。

47.当施工人员拖动栏板2与后方的立柱1连接时,若因施工位置误差导致栏板2无法与对应位置的滑轮33抵接,此时可以转动锁紧螺母35,使锁紧螺母35带动螺杆移动,改变连接板31与立柱1的间距,使滑轮33能够准确的与栏板2配合,不因立柱1施工过程中产生的位置误差影响立柱1和栏板2的安装。

48.参照图2,由于立柱1的周向面为圆柱面,锁紧螺母35直接抵接在立柱1的圆周面上稳定性较差,因此在立柱1上焊接固定有两个抵接板11,两个抵接板11分别位于立柱1相对的两个侧壁上,且抵接板11与连接板31相互平行,且抵接板11与立柱1的圆柱面相切,锁紧螺母35和弹性件36分别与两个抵接板11连接,提高锁紧螺母35和弹性件36的连接稳定性。

49.本实施例中,上述中的连接螺杆34数量为两个,两个连接螺杆34沿立柱1的轴向间隔分布,使连接螺杆34对连接板31的规定效果较好,当然连接螺杆34的数量不限制在两个,也可以比两个更多。

50.弹性件36设置为气弹簧,气弹簧的一端固定在连接板31上、另一端抵接在立柱1上的抵接板11上,且弹性件36还可以采用弹力较大的机械弹簧,均可以实现对连接板31的固定效果。

51.参照图3和图5,固定部件4包括固定板41、固定螺杆42、固定螺母43和定位螺母44,固定板41位于连接板31上方,固定板41与连接板31相互平行且与立柱1间隔设置。固定螺杆42固设在固定板41靠近立柱1的侧壁上,固定螺杆42的轴线与固定板41相互垂直,且固定螺杆42远离固定板41的一端贯穿立柱1。固定螺母43和定位螺母44均螺纹连接在固定螺杆42上,定位螺母44抵接在立柱1靠近固定板41的一侧,固定螺母43抵接在立柱1远离固定板41的一侧,通过固定螺母43和定位螺母44夹紧在立柱1上,使固定螺杆42和固定板41固定在立柱1上。同理,立柱1与固定螺杆42连接的位置也焊接有两个抵接板11,以增加固定螺母43和锁紧螺母35的连接稳定性。

52.参照图3,固定板41远离立柱1的一侧设有弧形板45,弧形板45与固定板41之间固设有两个斜撑板451,使弧形板45与固定板41固定连接。位于同一个立柱1上的两个栏板2端部中,靠近立柱1一侧的栏板2与弧形板45抵接在一起,且弧形板45的弧形轮廓与栏板2的波形轮廓一致,使弧形板45和栏板2贴合在一起。固定部件4还包括多个紧固螺栓46,紧固螺栓46贯穿两个栏板2和弧形板45,将两个栏板2和弧形板45固定在一起,从而将栏板2固定在固定板41上,实现两个栏板2与立柱1固定的目的。

53.并且,可以通过调整固定螺母43和定位螺母44在固定螺杆42上的位置,来调整固定板41与立柱1之间的间距,使弧形板45能够准确的抵接到栏板2上;而两个栏板2仅仅依靠滑轮33的位置进行定位,固定板41只需适配栏板2的位置,不会对栏板2产生过定位的现象,施工方式更加简单便捷。

54.本实施例中,固定螺杆42的数量也设置为两个,两个固定螺杆42同样沿着立柱1的轴向间隔分布,使固定板41的固定效果更佳,当然,固定螺杆42的数量也可更多。

55.但由于两个栏板2之间因滑轮33的设置存在空隙,若直接使用紧固螺栓46连接,强行使两个栏板2贴合,会导致栏板2出现形变,影响栏板2自身的结构强度,也不利于栏板2的固定。因此,参照图3,固定部件4还包括支撑体47,支撑体47位于处于同一个立柱1一侧的两个栏板2端部之间,支撑体47用于支撑在两个栏板2的间隙中,既能够保证紧固螺栓46连接的轻度较高,又不会使栏板2出现形变。

56.参照图6和图7,支撑体47包括调节螺杆471、两个支撑板472和两个调节板473,调节螺杆471的轴线与立柱1的轴线平行,两个支撑板472分别位于调节螺杆471相对的两侧,且支撑板472与固定板41平行。调节板473与固定板41相互垂直,两个调节板473分别位于支撑板472沿调节螺杆471轴向的两侧,位于下方的调节板473与调节螺杆471转动连接、位于上方的调节板473与调节螺杆471螺纹连接。支撑板472沿自身轴向的两端均铰接有连杆474,支撑板472上的两个连杆474与两个调节板473一一对应,连杆474远离支撑板472的一端与对应一侧的调节板473铰接。

57.参照图6和图7,底板311的顶面固设有连接块314,连接块314位于两个固定轴32之间,且连接块314与两侧的滑轮33均不接触。位于下方的调节板473抵接在连接块314的顶面上,底板311上设有两个连接螺栓315,连接螺栓315从底板311下方依次穿过底板311、连接块314和调节板473,且连接螺栓315与调节板473螺纹连接,使下方的调节板473固定到连接块314上,并使两个支撑板472位于两个栏板2的间隙中,且两个支撑板472分别抵接在两个栏板2相互靠近的侧壁上,支撑板472与栏板2的波形凸起端部抵接,不会因栏板2的形状产生干涉,以此在两个栏板2的间隙中起到支撑作用。

58.并且,转动调节螺杆471时,由于下方的调节板473位置固定,因此会使位于上方的调节板473在调节螺杆471上移动,改变两个调节板473的间距,同时通过连杆474带动两个支撑板472移动,使两个支撑板472做相互靠近或相互远离方向的位移,即能够改变两个支撑板472的间距。

59.在使用紧固螺栓46连接两个栏板2之前,先使两个支撑板472的间距缩小,然后放入两个栏板2之间,再使用连接螺栓315将下方的调节板473固定到连接块314上,并转动调节螺杆471,增大两个支撑板472的间距,逐渐的使支撑板472抵接到对应的栏板2上。调整好两个支撑板472的间距后,再使用紧固螺栓46连接两个栏板2,在连接过程中不断的调整两个支撑板472间距,使连接螺栓315将两个栏板2固定在最合适的位置,提高对栏板2的固定效果。

60.本技术实施例一种高速公路安全防护栏的实施原理为:将栏板2安装到立柱1上时,先将栏板2定位在前方立柱1的滑轮33上,然后再将栏板2的端部拖动到后方立柱1上的滑轮33上,利用两个立柱1上的滑轮33对栏板2的两端进行定位,令施工人员更加迅速的调整好栏板2与立柱1的相对位置,便于对栏板2和立柱1进行固定,降低了安全防护栏施工的难度和施工人员的劳动强度,加快施工效率。

61.本技术实施了还公开一种高速公路安全防护栏的施工工艺。

62.安全防护栏的施工步骤为:s1、根据栏板2的长度和栏板2与立柱1连接的相对位置,在高速公路两侧测量立柱1的固定位置,并标记划线。

63.s2、将施工人员分别为三组,并分别命名为第一组、第二组和第三组。

64.s3、第一组施工人员根据步骤s1中立柱1的标记点,使用打桩机对每一个立柱1打桩固定,使每一个立柱1埋入地下的长度一致;若打桩时立柱1的埋入深度过大,需要将立柱1拔出后,向地上留下的洞中回填土,然后再重新打桩。

65.s4、在第一组施工人员固定好十个以上的立柱1后,第二组施工人员开始安装栏板2。

66.安装过程中,先将栏板2抬起后放置到对应立柱1的滑轮33上,并使栏板2底部边沿嵌入滑轮33上的定位槽331中,对栏板2初步定位,然后施工人员将栏板2的一端向后一个立柱1一侧移动,移动过程中保持抬起栏板2端部的状态,使栏板2端部距离滑轮33较远时不因重力作用下垂。当栏板2移动到后方的立柱1上后,使栏板2底部嵌入后方立柱1滑轮33上的定位槽331内,将栏板2定位在两个立柱1之间。

67.若栏板2移动到后方立柱1时无法与该立柱1上的滑轮33对齐,由另一名施工人员转动该立柱1上的锁紧螺母35,调整连接板31与立柱1的间距,直至滑轮33与栏板2对齐。

68.第二组施工人员重复上述操作,依次将每一个栏板2定位在已经固定好的两个相邻立柱1之间,并且两个相邻的栏板2根据滑轮33的位置进行定位,令相邻的栏板2间隔分布,直至将栏板2定位到最后一个立柱1上。

69.s5、当第二组施工人员将前两个栏板2的位置确定后,第三组人员开始依次对每一个立柱1和栏板2连接固定。

70.连接立柱1和定位好的两个栏板2时,先调节固定螺杆42上固定螺母43和定位螺母44的位置,改变弧形板45与立柱1的间距,使弧形板45完全贴合在栏板2上。

71.然后转动调节螺杆471,缩小支撑体47中两个支撑板472的间距,将支撑体47放置到两个栏板2之间,并使支撑体47中位于下方的调节板473通过连接螺栓315固定到连接块314上。之后再次转动调节螺杆471,增大两个支撑板472的间距,使两个支撑板472同时抵接在两个栏板2上,令支撑体47支撑在两个栏板2之间的间隙中。最后使用紧固螺栓46将两个栏板2固定到弧形板45上,将紧固螺栓46拧紧的过程中,不断的调整两个支撑板472的间距,使两个栏板2被固定后处于平行的状态。

72.同样,第三组施工人员重复上述操作步骤,直至将最后一个栏板2固定到最后一个立柱1上。

73.本技术实施例一种高速公路安全防护栏的施工工艺的实施原理为:在施工过程中,三组施工人员同步进行不同的施工步骤,令施工过程便于控制和管理。在固定栏板2时,利用滑轮33的定位作用,使施工人员能够快速的调整好栏板2两端与两个相邻立柱1的相对位置关系,降低施工难度,而且所需参与的施工人员数量也较少,降低施工人员的劳动强度。同时,安装过程中通过调节连接板31和立柱1的间距、固定板41和立柱1的间距,消除立柱1打桩施工过程中所产生的位置误差,确保栏板2能够准确的依靠滑轮33进行定位,使整个安全防护栏的施工效率更快、施工质量更好。

74.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。