1.本发明涉及工程施工技术领域。具体地说是结构物台背回填液压夯压实施工工法。

背景技术:

2.结构物台背回填是路基施工阶段的一个关键环节,回填质量关系到公路建成通车后台背路基是否发生不均匀沉降,进而引起跳车现象,影响行车舒适性并加速结构物与路面的损害,一般情况下回填时,每层不超过15厘米,通常采用人工夯实、机械压实法进行台背回填,小型机具夯实往往达不到理想的效果;采用液压夯压实时,液压夯一般直接安装在装载机上,在对液压夯进行安装和拆卸时,需要人工的安装或拆卸销轴,而销轴的装配一般较为紧固,拆装通常需要两人配合,且还需要进行液压管路的连接,较为费力且耗费时间较长。

技术实现要素:

3.为此,本发明所要解决的技术问题在于提供一种便于快速连接,连接方便的结构物台背回填液压夯压实施工工法。

4.为解决上述技术问题,本发明提供如下技术方案:结构物台背回填液压夯压实施工工法,包括以下步骤:

5.步骤a:平整场地;

6.步骤b:夯点放样:测出每一点初始高程;

7.步骤c:设备就位:通过快速连接组件将液压夯实机与装载机进行机械连接,并利用液压连接系统连通装载机的液压管路和液压夯实机的液压管路,使夯锤对准夯点;

8.步骤d:夯锤夯实:通过液压夯实机对夯点进行夯实,测量并记录夯点沉降量。

9.上述结构物台背回填液压夯压实施工工法,在步骤a中,平整后的作业区域,作业区域表层干燥时需进行均匀洒水,防止表面粉尘化,作业区域填筑层厚度小于或等于50厘米;在步骤b中,夯点与夯点之间的中心距为1.5米,夯点据结构物距离大于或等于0.5米;在步骤d中,单个夯点完成夯击后,移机至下一点位,采用从中间夯点向两侧夯点夯实作业,每次作业左、中、右三点,再进行下排三点施工。

10.上述结构物台背回填液压夯压实施工工法,在步骤c中,所述快速连接组件包括连接架,所述连接架的一侧两端分别设置有第一连接轴和第二连接轴,所述连接架的另一侧两端分别设置有第一快连组件和第二快连组件;所述第一连接轴与所述装载机的小臂端部铰接,所述第二连接轴与所述装载机的大臂端部铰接,所述第一快连组件与所述液压夯实机上方的连接轴铰接,所述第二快连组件与所述液压夯实机下方的连接轴铰接。

11.上述结构物台背回填液压夯压实施工工法,所述第一快连组件包括第一卡扣、第二卡扣和连接板,所述连接板与所述连接架的内侧壁固定连接,所述连接板的两端均开设有通孔,所述第一卡扣和所述第二卡扣相对设置,所述第一卡扣和所述第二卡扣的第二端

侧壁均固定连接有齿轮,所述齿轮的中心孔内穿设有转轴,所述转轴穿入所述连接板侧壁的通孔内,且两个所述齿轮相互啮合,所述第一卡扣和所述第二卡扣的第一端均设置有相互交错的卡齿,且所述第一卡扣和所述第二卡扣扣合后内部形成圆孔,所述第一卡扣的卡齿外壁沿其径向开设有固定槽,所述第二卡扣的卡齿外壁沿其径向也开设有固定槽,所述第一卡扣侧壁的固定槽与所述第二卡扣侧壁的固定槽结构相同,且所述第一卡扣侧壁的固定槽与所述第二卡扣侧壁的固定槽槽侧壁位于同一平面内;所述第一卡扣的外侧壁铰接有第一液压缸,所述第一液压缸的另一端与所述连接架的内侧壁铰接;所述第一卡扣和所述第二卡扣扣合在所述液压夯液压夯实机上方的连接轴表面并形成铰接。

12.上述结构物台背回填液压夯压实施工工法,所述第一卡扣的外侧壁固定连接有l形固定板,所述l形固定板的外侧壁两端和中部沿第一卡扣的径向开设有通孔,所述l形固定板两端的通孔内穿设有导向杆,所述导向杆的底端固定连接有卡条,所述导向杆的表面套接有第一弹簧,所述第一弹簧的一端与所述l形固定板的侧壁搭接,所述第一弹簧的另一端与所述卡条的顶壁搭接,所述l形固定板的外侧壁固定连接有电磁推杆,所述电磁推杆的推杆端穿过所述l形固定板中部的通孔并与所述卡条的顶壁固定连接;所述卡条卡入所述第一卡扣侧壁的固定槽内和所述第二卡扣侧壁的固定槽内。

13.上述结构物台背回填液压夯压实施工工法,第二快连组件包括卡轴环和轴锁扣,所述卡轴环的中部开设有卡槽,所述卡槽的两侧槽壁均开设有圆弧滑槽,所述轴锁扣设置在所述卡轴环中部的卡槽内,所述轴锁扣的两侧均设置有圆弧滑条,所述圆弧滑条滑动连接在所述卡轴环内侧壁面的圆弧滑槽内,所述卡轴环、所述圆弧滑槽、所述轴锁扣和所述圆弧滑条均同轴心设置,所述轴锁扣的周向侧壁上固定连接有齿圈,所述齿圈的表面啮合有蜗杆,所述蜗杆的两端均通过轴承座与所述连接架的内壁固定连接,所述蜗杆的侧壁两端均设置有毛刷,所述毛刷的端部与所述齿圈的侧壁搭接,所述蜗杆的一端传动连接有液压马达。

14.上述结构物台背回填液压夯压实施工工法,所述液压连接系统包括三维运动模块、第一连接组件、第二连接组件、第一对接块和第二对接块,所述第一连接组件的第二端与所述第一对接块的顶部铰接,所述第二连接组件的第二端与所述第二对接块的顶部固定连接,所述第一对接块和所述第二对接快的相对面相互匹配,所述三维运动模块的动力输出端与所述第一连接组件的第一端固定连接;所述三维运动模块的顶部固定连接在所述装载机的大臂底部,所述第二对接块通过所述第二连接组件与所述液压夯实机的侧壁固定连接。

15.上述结构物台背回填液压夯压实施工工法,所述三维运动模块包括y轴滑台、y轴驱动组件、x轴滑台、x轴驱动组件、z轴滑台和z轴驱动组件,所述y轴滑台、所述x轴滑台和所述z轴滑台的结构相同,所述y轴滑台包括底板、滑轨、滑块和滑板、所述底板的顶部与所述滑轨的底部固定连接,所述滑块滑动连接在滑轨的表面,所述滑板的表面与所述滑块的顶部固定连接;所述y轴驱动组件、x轴驱动组件和所述z轴驱动组件的结构相同,所述y轴驱动组件包括丝杆、螺母和电机,所述丝杆的两端均转动连接有丝杆支座,所述螺母螺纹连接在所述丝杆的表面,所述丝杆的一端与电机的输出轴传动连接;

16.所述x轴滑台的底板与所述y轴滑台的滑板固定连接,所述y轴滑台和所述x轴滑台的运动方向相互垂直,所述z轴滑台的底板一端竖直固定连接在所述x轴滑台的滑板上,所

述z轴滑台的滑板侧壁开设有固定孔,所述y轴驱动组件的丝杆两端的丝杆支座固定在所述y轴滑台的底板上,且所述y轴驱动组件的运动方向与所述y轴滑台的运动方向相同,所述y轴驱动组件的螺母与所述y轴滑台的滑板固定连接;所述x轴驱动组件的丝杆两端的丝杆支座固定在所述x轴滑台的底板上,且所述x轴驱动组件的运动方向与所述x轴滑台的运动方向相同,所述x轴驱动组件的螺母与所述x轴滑台的滑板固定连接;所述z轴驱动组件的丝杆两端的丝杆支座固定在所述z轴滑台的底板上,且所述z轴驱动组件的运动方向与所述z轴滑台的运动方向相同,所述z轴驱动组件的螺母与所述z轴滑台的滑板固定连接;所述y轴滑台的底板与所述装载机的大臂底部固定连接;

17.所述第一连接组件与所述第二连接组件的结构相同,所述连接组件包括依次首尾连接上连接头、两个或两个以上的连接筒和下连接头,所述连接筒的第一端内壁开设有定位连接孔,所述连接筒的第二端端部设置有定位连接头,所述定位连接头和定位连接孔的形状相匹配,所述上连接头的第二端固定连接有定位连接头,所述下连接头的第一端内壁开设有定位连接孔,所述下连接头的第二端固定连接有铰接块,所述上连接头的两侧壁开设有轴孔,所述轴孔内转动连接有卷轴,所述卷轴的表面卷绕有钢缆,所述钢缆一端与所述卷轴的表面固定连接,所述钢缆的另一端依次穿过上连接头、两个或两个以上连接筒中部、下连接头中部并与铰接块的第一端固定连接,所述卷轴的一端传动连接有减速电机;

18.所述第一对接块和所述第二对接块的结构相同,所述第一对接块和所述第二对接块的内部均开设有相互对应的液压通道,所述液压通道的两端内径小于其中部的内径,所述液压通道的内壁中部固定连接有支撑架,所述支撑架的中部开设有通孔,所述通孔内滑动连接有滑杆,所述滑杆的第一端固定连接有密封块,所述密封块的第一端与所述液压通道的内壁密封连接,所述滑杆的表面套接有第二弹簧,所述第二弹簧的一端与所述密封块的第二端搭接,所述第二弹簧的另一端与所述支撑架的侧壁搭接,所述液压通道的侧壁固定连接有顶杆,所述顶杆的端部穿出液压通道,所述液压通道远离相对端的一端连通有接头;所述第一对接块的顶部两侧相对固定连接有第二液压缸,所述第二液压缸的活塞杆端部固定连接有固定块,所述固定块的侧壁固定连接有第三液压缸,所述第二液压缸和第三液压缸相互垂直,所述第三液压缸的两端均固定连接有卡块,所述第三液压缸一端的卡块侧壁与所述第一对接块的侧壁搭接,所述第三液压缸另一端的卡块与侧壁与所述第二对接快的侧壁搭接,所述第一对接块的顶部固定连接有铰接座,所述第一对接块和所述第二对接块的顶部两端和中间均设置有对射传感器,所述第一对接块和所述第二对接块顶部中间的对射传感器高于所述第一对接块两侧的对射传感器,所述第一对接块的液压通道端部设置有锥形凹陷,所述第二对接块的液压通道的端部设置有锥形突起,所述锥形突起密封连接在所述锥形凹陷内;所述第一连接组件的铰接块与所述第一对接块顶部的铰接座铰接,所述第一连接组件的上连接头与所述z轴滑台的滑板侧壁固定连接,所述第一连接组件的下连接头外侧壁中部铰接有电动推杆,所述电动推杆的另一端与所述第一对接块的顶部铰接;所述第二连接组件的铰接块侧壁与所述第二对接块的顶部固定连接,所述第二连接组件的上连接头与所述液压夯实机的侧壁固定连接。

19.上述结构物台背回填液压夯压实施工工法,所述第一对接块的接头与所述装载机的液压管路流体导通,所述第二对接块的接头与所述液压夯实机的液压管路流体导通,所述第一对接块与所述第二对接块的液压通道流体导通。

20.本发明的技术方案取得了如下有益的技术效果:

21.1、本发明,将液压夯装在装载机上,借用其液压动力输出,无须配备其他动力源,连接简单、快速、可靠,具有良好的机动性、可控性和高效性,且液压夯具有夯击能量高、压实速度快、影响深度大、作用柔和、贯穿能力强而均匀、可在较大深度范围内获得较均匀的密实度,保证了结构物台背的压实质量,从而保证路基质量,有效降低沉降量。

22.2、本工法有效处理了路基沉降,提高了工程质量,加快了施工进度,保证了桥涵台背回填后的压实度、增强路基稳定性,从而提高工程整体质量,减少公路运行后期维修养护费用。

23.3、本发明,通过设置快速连接组件,能够通过人工将其与装载机连接后,利用快速连接组件能够实现装载机与液压夯进行连接,且能够进行快速拆卸,减少了人工反复拆装带来的不便,提高拆装速度;快速连接组件与液压夯固定轴连接的一端分别通过第一卡扣和第二卡扣的配合、卡轴环和轴锁扣的配合,第一卡扣和第二卡扣同步运动,能够张开较大的角度,便于进行连接,且第一卡扣和第二卡扣扣合后,在卡条的作用下,能够进行机械锁定,轴锁扣转动后能够对另一根轴进行机械锁定,提高对轴的固定效果,避免发生轴脱开的情况。

24.4、本发明,通过设置液压连接系统,能够在装载机与液压夯进行机械连接后,自动进行液压管路的连接,进一步提高便捷性,连接组件能够在液压管路连接后使连接筒之间脱开锁定,从而使液压连接系统能够自由活动,避免装载机运动时,液压连接系统受到弯折损坏,同时能够避免装载机运动受到限制。

附图说明

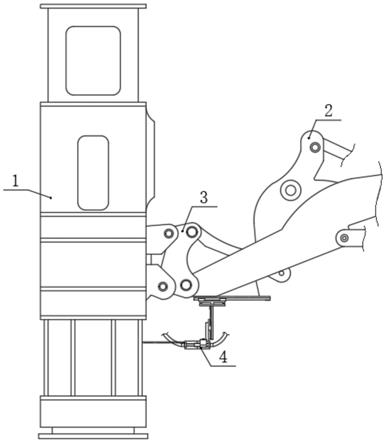

25.图1本发明中液压夯实机与装载机连接示意图;

26.图2本发明中快速连接组件的正视剖面结构示意图;

27.图3本发明中第一卡扣和第二卡扣扣合后的侧视结构示意图;

28.图4本发明中卡条、导向杆和l形固定板的装配示意图;

29.图5本发明中轴锁扣的立体结构示意图;

30.图6本发明中三维运动模块的立体结构示意图;

31.图7本发明第一连接组件与第一对接块和第二连接组件与第二对接块的装配示意图;

32.图8本发明中第一对接块和第二对接块的俯视剖面结构示意图;

33.图9本发明中第一对接块和第二对接块连接示意图;

34.图10本发明中第一连接组件的正视剖面结构示意图。

35.图中附图标记表示为:1

‑

液压夯实机;2

‑

装载机;3

‑

快速连接组件;301

‑

连接架;302

‑

第一连接轴;303

‑

第二连接轴;304

‑

第一液压缸;305

‑

第一卡扣;306

‑

第二卡扣;307

‑

连接板;308

‑

齿轮;309

‑

固定槽;310

‑

l形固定板;311

‑

卡条;312

‑

导向杆;313

‑

第一弹簧;314

‑

电磁推杆;315

‑

齿圈;316

‑

卡轴环;317

‑

轴锁扣;318

‑

圆弧滑条;319

‑

液压马达;320

‑

蜗杆;321

‑

毛刷;4

‑

液压连接系统;401

‑

第一对接块;402

‑

第二对接块;403

‑

对射传感器;404

‑

接头;405

‑

液压通道;406

‑

支撑架;407

‑

密封块;408

‑

第二弹簧;409

‑

顶杆;410

‑

第二液压缸;411

‑

固定块;412

‑

第三液压缸;413

‑

卡块;414

‑

铰接座;415

‑

y轴滑台;416

‑

x轴滑台;417

‑

z轴

滑台;418

‑

y轴驱动组件;419

‑

x轴驱动组件;420

‑

z轴驱动组件;421

‑

固定孔;422

‑

第一连接组件;423

‑

上连接头;424

‑

卷轴;425

‑

减速电机;426

‑

连接筒;427

‑

定位连接头;428

‑

定位连接孔;429

‑

下连接头;430

‑

铰接块;431

‑

电动推杆;432

‑

第二连接组件。

具体实施方式

36.1、结构物台背回填液压夯压实施工工法试验:

37.某市省道某段公路试验项目,路线总体呈东西走向,主线全长94.265公里,全线设大桥2座,中桥3座,分离式立交1座,共有钢筋砼暗板涵洞49道,圆管涵234道。项目所在区域气候类型属半干旱大陆性气候,温差大,春季干旱多风,夏季短而昼热夜凉,秋季甚短,冬季漫长而寒冷,全年降水量小,蒸发量大等特点;某市国道某段至某段公路试验项目,路线主线全长130.031公里,本合同段内构造物包括整体式中桥2座、分离式中桥4座,整体式小桥6座、分离式小桥8座,钢筋混凝土暗板涵163道,钢筋混凝土圆管涵20道,另设互通立交2处。

38.结构物台背回填液压夯压实施工工法,包括以下步骤:

39.步骤a:平整场地;

40.步骤b:夯点放样:测出每一点初始高程;

41.步骤c:设备就位:通过快速连接组件3将液压夯实机1与装载机2进行机械连接,并利用液压连接系统4连通装载机2的液压管路和液压夯实机1的液压管路,使夯锤对准夯点;

42.步骤d:夯锤夯实:通过液压夯实机1对夯点进行夯实,测量并记录夯点沉降量。

43.在步骤a中,平整后的作业区域,作业区域表层干燥时需进行均匀洒水,防止表面粉尘化,作业区域填筑层厚度小于或等于50厘米;在步骤b中,夯点与夯点之间的中心距为1.5米,夯点据结构物距离大于或等于0.5米;在步骤d中,单个夯点完成夯击后,移机至下一点位,采用从中间夯点向两侧夯点夯实作业,每次作业左、中、右三点,再进行下排三点施工,本工法有效处理了路基沉降,提高了工程质量,加快了施工进度,保证了桥涵台背回填后的压实度、增强路基稳定性,从而提高工程整体质量,减少公路运行后期维修养护费用。

44.在步骤c中,如图2所示,所述快速连接组件3包括连接架301,所述连接架301的一侧两端分别设置有第一连接轴302和第二连接轴303,所述连接架301的另一侧两端分别设置有第一快连组件和第二快连组件;如图1所示,所述第一连接轴302与所述装载机2的小臂端部铰接,所述第二连接轴303与所述装载机2的大臂端部铰接,所述第一快连组件与所述液压夯实机1上方的连接轴铰接,所述第二快连组件与所述液压夯实机1下方的连接轴铰接,将液压夯装在装载机2上,借用其液压动力输出,无须配备其他动力源,连接简单、快速、可靠,具有良好的机动性、可控性和高效性,且液压夯具有夯击能量高、压实速度快、影响深度大、作用柔和、贯穿能力强而均匀、可在较大深度范围内获得较均匀的密实度,保证了结构物台背的压实质量,从而保证路基质量,有效降低沉降量;所述第一快连组件包括第一卡扣305、第二卡扣306和连接板307,所述连接板307与所述连接架301的内侧壁固定连接,所述连接板307的两端均开设有通孔,所述第一卡扣305和所述第二卡扣306相对设置,所述第一卡扣305和所述第二卡扣306的第二端侧壁均固定连接有齿轮308,所述齿轮308的中心孔内穿设有转轴,所述转轴穿入所述连接板307侧壁的通孔内,且两个所述齿轮308相互啮合,所述第一卡扣305和所述第二卡扣306的第一端均设置有相互交错的卡齿,且所述第一卡扣305和所述第二卡扣306扣合后内部形成圆孔,所述第一卡扣305的卡齿外壁沿其径向开设

有固定槽309,所述第二卡扣306的卡齿外壁沿其径向也开设有固定槽309,如图3所示,所述第一卡扣305侧壁的固定槽309与所述第二卡扣306侧壁的固定槽309结构相同,且所述第一卡扣305侧壁的固定槽309与所述第二卡扣306侧壁的固定槽309槽侧壁位于同一平面内;所述第一卡扣305的外侧壁铰接有第一液压缸304,所述第一液压缸304的另一端与所述连接架301的内侧壁铰接;所述第一卡扣305和所述第二卡扣306扣合在所述液压夯液压夯实机1上方的连接轴表面并形成铰接;第二快连组件包括卡轴环316和轴锁扣317,所述卡轴环316的中部开设有卡槽,所述卡槽的两侧槽壁均开设有圆弧滑槽,所述轴锁扣317设置在所述卡轴环316中部的卡槽内,如图5所示,所述轴锁扣317的两侧均设置有圆弧滑条318,所述圆弧滑条318滑动连接在所述卡轴环316内侧壁面的圆弧滑槽内,所述卡轴环316、所述圆弧滑槽、所述轴锁扣317和所述圆弧滑条318均同轴心设置,所述轴锁扣317的周向侧壁上固定连接有齿圈315,所述齿圈315的表面啮合有蜗杆320,所述蜗杆320的两端均通过轴承座与所述连接架301的内壁固定连接,所述蜗杆320的侧壁两端均设置有毛刷321,所述毛刷321的端部与所述齿圈315的侧壁搭接,所述蜗杆320的一端传动连接有液压马达319,通过设置快速连接组件3,能够通过人工将其与装载机2连接后,利用快速连接组件3能够实现装载机2与液压夯进行连接,且能够进行快速拆卸,减少了人工反复拆装带来的不便,提高拆装速度;快速连接组件3与液压夯固定轴连接的一端分别通过第一卡扣305和第二卡扣306的配合、卡轴环316和轴锁扣317的配合,第一卡扣305和第二卡扣306同步运动,能够张开较大的角度,便于进行连接,且第一卡扣305和第二卡扣306扣合后,在卡条311的作用下,能够进行机械锁定,轴锁扣317转动后能够对另一根轴进行机械锁定,提高对轴的固定效果,避免发生轴脱开的情况。

45.如图4所示,所述第一卡扣305的外侧壁固定连接有l形固定板310,所述l形固定板310的外侧壁两端和中部沿第一卡扣305的径向开设有通孔,所述l形固定板310两端的通孔内穿设有导向杆312,所述导向杆312的底端固定连接有卡条311,所述导向杆312的表面套接有第一弹簧313,所述第一弹簧313的一端与所述l形固定板310的侧壁搭接,所述第一弹簧313的另一端与所述卡条311的顶壁搭接,所述l形固定板310的外侧壁固定连接有电磁推杆314,所述电磁推杆314的推杆端穿过所述l形固定板310中部的通孔并与所述卡条311的顶壁固定连接;所述卡条311卡入所述第一卡扣305侧壁的固定槽309内和所述第二卡扣306侧壁的固定槽309内。

46.如图6所示,所述液压连接系统4包括三维运动模块、第一连接组件422、第二连接组件432、第一对接块401和第二对接块402,通过设置液压连接系统4,能够在装载机2与液压夯进行机械连接后,自动进行液压管路的连接,进一步提高便捷性,连接组件422能够在液压管路连接后使连接筒426之间脱开锁定,从而使液压连接系统4能够自由活动,避免装载机2运动时,液压连接系统4受到弯折损坏,同时能够避免装载机2运动受到限制,所述三维运动模块包括y轴滑台415、y轴驱动组件418、x轴滑台416、x轴驱动组件419、z轴滑台417和z轴驱动组件420,所述y轴滑台415、所述x轴滑台416和所述z轴滑台417的结构相同,所述y轴滑台415包括底板、滑轨、滑块和滑板、所述底板的顶部与所述滑轨的底部固定连接,所述滑块滑动连接在滑轨的表面,所述滑板的表面与所述滑块的顶部固定连接;所述y轴驱动组件418、x轴驱动组件419和所述z轴驱动组件420的结构相同,所述y轴驱动组件418包括丝杆、螺母和电机,所述丝杆的两端均转动连接有丝杆支座,所述螺母螺纹连接在所述丝杆的

表面,所述丝杆的一端与电机的输出轴传动连接;所述x轴滑台416的底板与所述y轴滑台415的滑板固定连接,所述y轴滑台415和所述x轴滑台416的运动方向相互垂直,所述z轴滑台417的底板一端竖直固定连接在所述x轴滑台416的滑板上,所述z轴滑台417的滑板侧壁开设有固定孔421,所述y轴驱动组件418的丝杆两端的丝杆支座固定在所述y轴滑台415的底板上,且所述y轴驱动组件418的运动方向与所述y轴滑台415的运动方向相同,所述y轴驱动组件418的螺母与所述y轴滑台415的滑板固定连接;所述x轴驱动组件419的丝杆两端的丝杆支座固定在所述x轴滑台416的底板上,且所述x轴驱动组件419的运动方向与所述x轴滑台416的运动方向相同,所述x轴驱动组件419的螺母与所述x轴滑台416的滑板固定连接;所述z轴驱动组件420的丝杆两端的丝杆支座固定在所述z轴滑台417的底板上,且所述z轴驱动组件420的运动方向与所述z轴滑台417的运动方向相同,所述z轴驱动组件420的螺母与所述z轴滑台417的滑板固定连接;所述y轴滑台415的底板与所述装载机的大臂底部固定连接。

47.如图7所示,所述第一连接组件422的第二端与所述第一对接块401的顶部铰接,所述第二连接组件432的第二端与所述第二对接块402的顶部固定连接,所述第一对接块401和所述第二对接快的相对面相互匹配,所述三维运动模块的动力输出端与所述第一连接组件422的第一端固定连接;所述三维运动模块的顶部固定连接在所述装载机2的大臂底部,所述第二对接块402通过所述第二连接组件432与所述液压夯实机1的侧壁固定连接;如图8所示,所述第一对接块401和所述第二对接块402的结构相同,所述第一对接块401和所述第二对接块402的内部均开设有相互对应的液压通道405,所述液压通道405的两端内径小于其中部的内径,所述液压通道405的内壁中部固定连接有支撑架406,所述支撑架406的中部开设有通孔,所述通孔内滑动连接有滑杆,所述滑杆的第一端固定连接有密封块407,所述密封块407的第一端与所述液压通道405的内壁密封连接,所述滑杆的表面套接有第二弹簧408,所述第二弹簧408的一端与所述密封块407的第二端搭接,所述第二弹簧408的另一端与所述支撑架406的侧壁搭接,所述液压通道405的侧壁固定连接有顶杆409,所述顶杆409的端部穿出液压通道405,所述液压通道405远离相对端的一端连通有接头404;如图9所示,所述第一对接块401的顶部两侧相对固定连接有第二液压缸410,所述第二液压缸410的活塞杆端部固定连接有固定块411,所述固定块411的侧壁固定连接有第三液压缸412,所述第二液压缸410和第三液压缸412相互垂直,所述第三液压缸412的两端均固定连接有卡块413,所述第三液压缸412一端的卡块413侧壁与所述第一对接块401的侧壁搭接,所述第三液压缸412另一端的卡块413与侧壁与所述第二对接快的侧壁搭接,所述第一对接块401的顶部固定连接有铰接座414,所述第一对接块401和所述第二对接块402的顶部两端和中间均设置有对射传感器403,所述第一对接块401和所述第二对接块402顶部中间的对射传感器403高于所述第一对接块401两侧的对射传感器403,所述第一对接块401的液压通道405端部设置有锥形凹陷,所述第二对接块402的液压通道405的端部设置有锥形突起,所述锥形突起密封连接在所述锥形凹陷内;所述第一连接组件422的铰接块430与所述第一对接块401顶部的铰接座414铰接,所述第一连接组件422的上连接头423与所述z轴滑台417的滑板侧壁固定连接,如图7所示,所述第一连接组件422的下连接头429外侧壁中部铰接有电动推杆431,所述电动推杆431的另一端与所述第一对接块401的顶部铰接;所述第二连接组件432的铰接块430侧壁与所述第二对接块402的顶部固定连接,所述第二连接组件432的上连

接头423与所述液压夯实机1的侧壁固定连接;所述第一对接块401的接头404与所述装载机2的液压管路流体导通,所述第二对接块402的接头404与所述液压夯实机1的液压管路流体导通,所述第一对接块401与所述第二对接块402的液压通道405流体导通。

48.如图10所示,所述第一连接组件422与所述第二连接组件432的结构相同,所述连接组件422包括依次首尾连接上连接头423、两个或两个以上的连接筒426和下连接头429,所述连接筒426的第一端内壁开设有定位连接孔428,所述连接筒426的第二端端部设置有定位连接头427,所述定位连接头427和定位连接孔428的形状相匹配,所述上连接头423的第二端固定连接有定位连接头427,所述下连接头429的第一端内壁开设有定位连接孔428,所述下连接头429的第二端固定连接有铰接块430,所述上连接头423的两侧壁开设有轴孔,所述轴孔内转动连接有卷轴424,所述卷轴424的表面卷绕有钢缆,所述钢缆一端与所述卷轴424的表面固定连接,所述钢缆的另一端依次穿过上连接头423、两个或两个以上连接筒426中部、下连接头429中部并与铰接块430的第一端固定连接,所述卷轴424的一端传动连接有减速电机425。

49.工作流程:使用时,将快速连接组件3的第一连接轴302与装载机2的小臂连接,将第二连接轴303与装载机2的大臂连接,实现快速连接组件3与装载机2连接,将第二对接块402的接头404与液压夯实机1的液压管路连接,将第一对接块401的接头404与装载机2的液压管路连接;

50.移动装载机2,并调整快速连接组件3的位置和角度,使其对准液压夯的位置,将快速连接组件3的卡轴环316卡入液压夯下方的固定轴上,并通过装载机2液压系统控制液压马达319转动,液压马达319转动后驱动蜗杆320转动,蜗杆320带动轴锁扣317转动,使轴锁扣317转动180

°

,实现对液压夯实机1下方固定轴的固定;控制电磁推杆314收缩,电磁推杆314带动卡条311脱出第一卡扣305的固定槽309和第二卡扣306的固定槽309,通过装载机2的液压系统控制第一液压缸304收缩,第一液压缸304拉动第一卡扣305,第一卡扣305运动时带动其侧壁的齿轮308转动,第一卡扣305侧壁的齿轮308驱动第二卡扣306侧壁的齿轮308,使第二卡扣306与第一卡扣305反向运动张开,然后使液压夯上方的固定轴卡入第一卡扣305和第二卡扣306之间,控制第一液压缸304伸长,使第一卡扣305和第二卡扣306扣合,然后关闭电磁推杆314,在第一弹簧313的推动下,推动卡条311卡入第一卡扣305和第二卡扣306的卡槽内,对第一卡扣305和第二卡扣306完成机械锁定,实现对液压夯上方的轴固定;

51.当液压夯与装载机2完成机械连接后,进行液压管路连接,通过装载机2的控制系统控制进行,由于机械连接的位置相对固定,即液压夯与装载机2之间的相对位置基本确定,第一对接块401和第二对接块402分离时,第二液压缸410和第三液压缸412均处于伸长状态,首先,第一连接组件422的减速电机425和第二连接组件432的减速电机425同时工作,驱动卷轴424收卷卷绕在其表面的钢缆,并拉动铰接块430靠近上连接头423,迫使上连接头423、多个连接筒426和下连接头429相互靠近收紧,使相邻的定位连接头427插入定位连接孔428内,使连接组件422变为刚性结构,与液压夯实机1固定的第二连接组件432支撑第二对接块402,与装载机2固定的第一连接组件422支撑第一对接块401;y轴驱动组件418的电机驱动其丝杆转动,通过螺纹连接在丝杆表面的螺母驱动y轴滑台415的滑板运动,带动x轴滑台416在y轴运动,从而带动第一对接块401沿y轴运动,同理,x轴驱动组件419驱动x轴滑

台416的滑板沿x轴运动,带动z轴滑台417和第一对接块401沿x轴运动,z轴驱动组件420驱动z轴滑台417的滑板沿z轴运动,带动第一对接块401沿z轴运动,在y轴滑台415、x轴滑台416和z轴滑台417的相互配合下,带动第一对接块401三维运动,当第一对接块401的对射传感器403与第二对接块402的对射传感器403相互对射,并通过调节电动推杆431的长度,控制第一对接块401的角度,使位于第一对接块401和第二对接块402中部的对射传感器403相互对射,装载机2控制系统判断定位完成,控制y轴驱动组件418驱动y轴滑台415移动,带动于第一对接块401靠近第二对接块402,当到达预设距离后,第一对接块401两侧的第二液压缸410收缩,然后第三液压缸412收缩,同时y轴驱动组件418驱动y轴滑台415继续前移,第三液压缸412活塞杆端部的卡块413带动第二对接块402靠近第一对接块401,第一对接块401液压通道405内的顶杆409推动第二对接块402液压通道405内的密封块407,第二对接块402液压通道405内的顶杆409同时推动第一对接块401液压通道405内的密封块407,随着第三液压缸412的收缩,不断压紧第一对接块401和第二对接块402,完成第一对接块401和第二对接块402的对接,完成液压通道405导通,完成装载机2和液压夯的液压连通;然后两个连接组件422的减速电机425反转,放松钢缆,使定位连接头427脱出相邻的定位连接孔428,实现非刚性连接。

52.2、操作要点:

53.在小桥或涵洞外做一段100平方米试验段,布点采取沿锤心距离1.5m均匀布点。试验中采用3档档位每次累加3锤夯实作业,利用水准仪测量每夯击3锤后的相对高程,得到对应累积沉降量和相对沉降量。使用位移传感器测试台背水平位移与夯击次数的关系、台背水平位移与夯点水平距离的关系。

54.作业面表层干燥时要适量洒水,防止表面粉尘化、影响能量向深层传递。结合现场施工,采用设备夯板直径1.0米。

55.试验结果表明:作业点夯锤外缘距结构物距离小于或等于50cm时,在液压夯实产生的冲击荷载作用下,涵洞结构是安全的;当填料厚度为50cm、液压夯击次数为8次时,其工后压实效果较好,工后沉降量满足施工要求。

56.3、质量控制:

57.质量控制执行《公路工程质量检验评定标准》jtg f80/1

‑

2004,填筑层厚度控制在50cm以内,保证每层夯击能量作用后达到设计要求压实度,夯击前,应对夯点放样进行复核,夯击后检查夯击位置,发现偏差或漏夯应及时纠正,施工过程中严格控制台背回填的速率,保证两侧对称均衡回填,确保不发生结构物推移,严格按照施工规范和图纸要求进行回填。

58.4、安全措施:

59.执行《公路工程施工安全技术规范》jtgf90

‑

2015,夯实作业区应封闭管理并设置安全警示标志,由专人负责统一指挥,施工中应对机械设备进行定期检査、养护、维修,为保证施工安全,施工现场设一名专职安全员。对施工现场作业人员进行安全教育及技术交底制度,并负责施工现场的安全工作,夯击时要注意安全:驾驶室必须加设防护罩,以防夯击施工中飞石伤人;驾驶员应佩戴防护镜;起锤后现场人员必须远离。

60.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或

变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本专利申请权利要求的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。