1.本发明涉及建筑施工设备领域,进一步是指桥梁施工中一种可调节高度的双液压式自平衡顶推受压辅助装置。

背景技术:

2.伴随着我国大跨度桥梁的不断发展,施工工艺和施工技术也快速进步,顶推施工方法在遇到施工环境复杂、施工中需要保持通航、施工区域在山区等情况时,发挥了不可或缺的作用。尤其多支点步履式顶推方法更为广泛应用,其施工工艺主要包括“起顶、前移、落顶、复位”四个步骤。

3.在比较常使用的步履式顶推施工中,常常需要搭建临时墩,在临时墩上部平台放置顶推设备,但受限于顶推设备的工作原理,临时墩钢管常常经受偏心受压,并且在落梁阶段经常由于梁段偏位、梁底横坡、纵坡等因素,导致梁底不平整,顶推装置与钢梁接触面积会减小,即使有垫板的存在,也会对钢梁底部造成损伤。

4.目前在步履式顶推施工过程中,大多数采用人工添加钢垫板或木垫板来增大钢梁底板和顶推装置的接触面积,采用该方法耗时耗力,且操作步骤较多,并且在实际工程中,采用该方法并不能很好的保证钢梁底板和顶推装置千斤顶能够较好的接触,给钢梁底板造成局部损伤,而且使用传统的千斤顶作为受压辅助装置,也存在钢梁底板和千斤顶不能充分接触,会对钢梁底板造成局部损伤的问题。

5.另外,在顶推过程中的“落顶”步骤中,钢梁底板落在顶推装置落梁上,且会在很多时候长时间停留在此工况下,而在实际工程中,顶推装置一般是在钢管桩所搭建的临时墩上面,长时间的停留会对临时墩钢管桩造成严重的偏心受压,对临时墩的稳定性以及钢梁的安全性有很大的隐患。

6.总体来讲,在现有常见的步履式顶推施工过程中,由于钢梁的结构、尺寸不同,临时墩的布置各不相同,顶推装置放置在临时墩上,通常是由下部四个角点处的钢管受力,如何能够保证在施工过程中临时墩的稳定性和钢梁的安全性,是不可忽略的问题。

技术实现要素:

7.本发明所要解决的技术问题是,针对现有技术不足,提供一种顶推受压辅助装置,能够保证在施工过程中临时墩的稳定性和钢梁的安全性。

8.为解决上述技术问题,本发明所采用的技术方案是:包括主液压油缸和位于该主液压油缸上部的可升降活塞板,所述可升降活塞板顶面固定有受压偏心支座,所述受压偏心支座外侧至少设有三个竖向设置的千斤顶,多个所述千斤顶均匀分布在所述受压偏心支座外侧。上承压板置于所述多个千斤顶的活塞杆顶部以及受压偏心支座上。所述可升降活塞板的高度可通过所述主液压油缸调节,所述可升降活塞板上的多个所述千斤顶也可调节高度,进而实现双调节,使得本装置的调节高度并不拘泥与单一千斤顶的升降高度。位于不同位置的多个所述千斤顶调节至不同的高度时,所述上承压板可呈现不同的倾斜度以贴合

落在其上的钢梁底板,进而与所述受压偏心支座结合实现自平衡。当有钢梁底板落在所述上承压板上时,通过调节多个所述千斤顶,使得所述上承压板能够与所述钢梁底板贴合,增大两者的接触面积,且多个所述千斤顶能够均衡受压压力,本装置占据位置较小,因此本装置可置于临时墩上,不仅能够为步履式顶推装置的主千斤顶分担一定压力,同时能够有效保护钢梁底部。可以直接放置在临时墩钢管桩的正上方,能够有效改善临时墩钢管桩在步履式顶推装置作用下偏心受压的情况,更好的保护钢管桩的稳定性。

9.进一步地,所述受压偏心支座上部为球形,且其球面与所述上承压板的下表面点接触。所述受压偏心支座顶部能够在所述上承压板与钢梁底板的下表面接触时为顶板提供支撑,并将钢梁底板对所述上承压板的压力均摊至所述可升降活塞板,由所述千斤顶和所述受压偏心支座相配合,辅助所述上承压板根据梁体底部的平整度实现自平衡。

10.进一步地,所述千斤顶有四个,四个所述千斤顶围绕所述受压偏心支座对称设置。可使得所述本装置调节更方便。

11.进一步地,多个所述千斤顶的底部与所述可升降活塞板固定连接,多个所述千斤顶的活塞杆顶部与所述上承压板固定连接。焊接之后,所述可升降活塞板、多个所述千斤顶和所述上承压板组成一个整体,可使得本装置更稳定。

12.进一步地,所述主液压油缸在所述可升降活塞板的下方设有出油口,所述出油口处设有油压表,所述主液压油缸在所述出油口的下方设有进油口。所述油压表可以精准调控所述第一千斤顶的高度,使得装置的可调节性更加精准。

13.进一步地,所述主液压油缸内壁在所述可升降活塞板与所述出油口之间设有空载时支撑所述可升降活塞板的限位装置。空载时,所述可升降活塞板可落在所述限位装置处。

14.进一步地,所述主液压油缸设于垫板上。所述主液压油缸通过所述垫板落在临时墩上,能够降低临时墩的单位压力,进而起到对临时墩的保护作用。

15.与现有技术相比,本发明所具有的有益效果为:本发明通过在主液压油缸上部的可升降活塞板上设置受压偏心支座,并在所述受压偏心支座外侧设有多个竖向设置的千斤顶,通过对主液压油缸和多个竖向设置的千斤顶的调节,使本装置的调节高度并不拘泥与单一千斤顶的升降高度,具有较高的调节高度,实现双调节的功能。调节多个所述千斤顶至不同的高度,可使得所述上承压板呈现不同的倾斜度,当有钢梁底板落在所述上承压板上时,通过调节多个所述千斤顶,使得所述上承压板能够与所述钢梁底板贴合,从而增加受力面积,减少顶推装置千斤顶的压力,保护梁底因受力过大产生局部变形的问题;同时可以减少对临时墩钢管的偏心受压,保护钢管因偏心受压而产生的局部屈曲。本装置组装简单,可以解决顶推过程中梁底变形和临时墩的钢管桩屈曲问题的同时,能够循环使用,便于拆卸安装,且适应性强。对采用步履式顶推施工的桥梁来讲,本装置对保护设备和顶推物体,具有显著作用。

附图说明

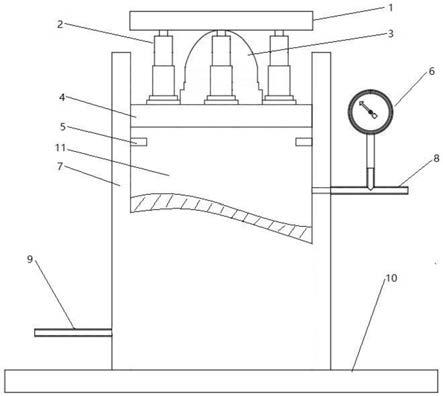

16.图1为本发明一实施例中顶推受压辅助装置的侧视图。

17.图2为本发明一实施例中去除上承压板后顶推受压辅助装置的俯视图。

18.图3为本发明一实施例中顶推受压辅助装置的示意图。

19.其中,1为上承压板,2为千斤顶,3为偏心受压支座,4为可升降活塞板,5为限位装

置,6为油压表,7为主液压油缸的内壁,8为出油口,9为进油口,10 为垫板,11为主液压油缸。

具体实施方式

20.如图1所示,本发明一实施例包括主液压油缸11,上承压板1,千斤顶2,偏心受压支座3,可升降活塞板4,限位装置5和垫板10。

21.所述可升降活塞板4设于所述主液压油缸11的上部,所述可升降活塞板4的上方固定的有所述支撑部件3,所述可升降活塞板4顶面固定有受压偏心支座3,所述受压偏心支座3外侧设有四个竖向设置的千斤顶2,该四个千斤顶2对称且均匀分布在所述受压偏心支座3的外侧,且四个所述千斤顶2底部均焊接在所述可升降活塞板4的上表面。所述上承压板1焊接于四个所述千斤顶2的活塞杆顶部。所述受压偏心支座3上部为球形,且其球面与所述上承压板1的下表面点接触。

22.所述主液压油缸11在其内壁7上设有限位装置5、出油口8和进油口9,所述限位装置5位于所述可升降活塞板4的下方,空载时,所述可升降活塞板落在所述限位装置5上,所述出油口8位于所述限位装置5的下方,所述进油口9位于所述出油口8的下方。所述油压表6位于所述出油口8伸出所述腔体外侧的部分。本装置使用期间,液压油由所述进油口9进油,由所述出油口8出油,并由油压表6控制读数,进而精准控制所述可升降活塞板4的调节高度。

23.所述垫板10设于所述主液压油缸11的下方。

24.现场施工时,可根据现场情况布设本装置。在落梁阶段,将本装置设于临时墩管桩上,当本装置与钢梁底板接触,通过调节四个所述千斤顶2的高度,再通过控制油压表6,精准控制所述主油压缸的调节高度。可以在不使用传统垫板的情况下实现本装置与钢梁底板有更多的接触面积,使所述上承压板1与钢梁底板充分接触,增大有效受压面积,从而增加受力面积,减少顶推装置千斤顶的压力,保护梁底因受力过大产生局部变形的问题,同时可以减少对临时墩钢管的偏心受压,保护钢管因偏心受压而产生的局部屈曲。同时所述偏心受压支座3能够在不与所述钢梁底板直接接触的情况下,将所述钢梁的压力均摊至所述可升降活塞板4,进一部保护步履式顶推装置的主千斤顶。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。