1.本发明涉及包裹分拣技术领域,尤其涉及一种分拣机供货台及供货方法。

背景技术:

2.分拣包裹是物流行业的重要流程,分拣效率直接决定了包裹的运输速率。供件台是用于将众多包裹逐个称重并进行尺寸测量后导入分拣机的托盘上的装置。

3.现有的供件台一般为四段式结构,即在三段式非称重供件台中间增加一段动态称而成,包裹在动态称上匀速传输一段时间,从而使动态称完成对包裹的称重作业。但是四段式供件台在实际使用过程中由于段数较多,所以存在总长度长、占地面积大、成本高以及作业效率低等缺点。

技术实现要素:

4.本发明的一个目的在于提供一种分拣机供货台,该分拣机供货台的段数少、总长短、占地面积小、成本低、作业效率高。

5.为达此目的,本发明采用以下技术方案:

6.一种分拣机供货台,包括:

7.放包段,所述放包段上设置有第一传输机构,所述第一传输机构能够沿第一方向匀速传输包裹;

8.称重段,所述称重段设置在所述放包段的下游,所述称重段上设置有第二传输机构和称重机构,所述第二传输机构能够沿所述第一方向匀速、加速或者减速传输所述包裹,所述称重机构用于对置于所述第二传输机构上的所述包裹进行静态称重或者动态称重;

9.上包段,所述上包段设置在所述称重段的下游,所述上包段的末端用于与分拣机的分拣线对接,所述上包段上设置有第三传输机构,所述第三传输机构能够沿所述第一方向匀速、加速或者减速传输所述包裹;

10.控制机构,所述控制机构与所述第一传输机构、所述第二传输机构和所述第三传输机构均通讯连接,以控制所述第一传输机构、所述第二传输机构和所述第三传输机构的传输状态。

11.作为优选,所述分拣机供货台还包括条码扫描机构,所述条码扫描机构设置在所述放包段的上方,用于扫描所述包裹上的条码;和/或

12.所述分拣机供货台还包括体积测量机构,所述体积测量机构用于获取所述包裹的体积。

13.作为优选,所述上包段的末端具有连接斜面,以使所述第一方向与所述分拣线的传输方向呈锐角α;

14.所述分拣机供货台还包括检测机构,所述检测机构设置在所述放包段和所述称重段的连接处,用于获取所述包裹的投影尺寸以及中心位置。

15.本发明的另一个目的在于提供一种供货方法,该供货方法作业效率高,包裹通过

该分拣机供货台所需的时间短。

16.为达此目的,本发明采用以下技术方案:

17.一种供货方法,用于上述的分拣机供货台,所述供货方法包括如下步骤:

18.将第一包裹放置在放包段的第一传输机构上,所述第一包裹沿第一方向以第一速度v1匀速传输;

19.称重段的第二传输机构沿第一方向以第一速度v1对接所述第一包裹;

20.所述称重段的称重机构选择称重方式,并对所述第一包裹进行称重,其中,称重所需时长为t1;

21.待称重完毕后,所述第二传输机构加速至第二速度v2,所述第一包裹传输t2时长后到达所述称重段与上包段的交界处;

22.所述上包段的第三传输机构沿第一方向以第二速度v2对接所述第一包裹;

23.所述第一包裹以第二速度v2传输t3时长后,所述第三传输机构加速至第三速度v3,所述第一包裹以第三速度v3传输t4时长后到达所述上包段与所述分拣线的交界处。

24.作为优选,所述将第一包裹放置在放包段的第一传输机构上,所述第一包裹沿第一方向以第一速度v1匀速传输具体包括如下步骤:

25.将所述第一包裹放置在所述第一传输机构上;

26.判断所述称重段上是否有第二包裹;

27.若有,则所述第一传输机构停止传输;

28.若无,则所述第一传输机构继续沿第一方向以第一速度v1匀速传输所述第一包裹。

29.作为优选,所述称重段的称重机构选择称重方式,并对所述第一包裹进行称重具体包括如下步骤:

30.判断所述上包段上是否有第三包裹;

31.若有,则所述第二传输机构减速至0,所述称重机构对所述第一包裹进行静态称重;

32.若无,则所述第二传输机构继续以第一速度v1传输,所述称重机构对所述第一包裹进行动态称重。

33.作为优选,所述称重段的称重机构选择称重方式,并对所述第一包裹进行称重具体包括如下步骤:

34.所述第二传输机构继续以第一速度v1传输,所述称重机构对所述第一包裹进行动态称重;

35.判断所述上包段上是否有第三包裹;

36.若有,则所述第二传输机构减速至0;

37.若无,则所述第二传输机构加速至第二速度v2进行传输。

38.作为优选,所述供货方法还包括如下步骤:

39.处于所述放包段和所述称重段连接处的检测机构获取所述第一包裹的投影面积和中心点;

40.所述控制机构选择分拣线上与所述第一包裹匹配的分拣小车,并计算所述第一包裹通过所述称重段和上包段的总时长t0;

41.其中,t0=s0/v0,s0代表分拣小车达到上包段的距离,v0代表分拣小车的传输速度。

42.作为优选,所述称重段的称重机构选择称重方式,并对所述第一包裹进行称重具体包括如下步骤:

43.判断所述分拣线上是否与所述第一包裹匹配的所述分拣小车;

44.若有,则所述第二传输机构继续以第一速度v1传输,所述称重机构对所述第一包裹进行动态称重;

45.若无,则所述第二传输机构减速至0,所述称重机构对所述第一包裹进行静态称重。

46.作为优选,所述称重段的称重机构选择称重方式,并对所述第一包裹进行称重具体包括如下步骤:

47.所述第二传输机构继续以第一速度v1传输,所述称重机构对所述第一包裹进行动态称重;

48.判断所述分拣线上是否与所述第一包裹匹配的所述分拣小车;

49.若有,则所述第二传输机构加速至第二速度v2进行传输;

50.若无,则所述第二传输机构减速至0。

51.本发明的有益效果:

52.本发明提供了一种分拣机供货台,该分拣机供货台包括放包段、称重段、上包段和控制机构,放包段、称重段和上包段分别设置有传输包裹的第一传输机构、第二传输机构和第三传输机构,控制机构控制各传输机构的传输状态,从而使第一传输机构能够匀速传输,第二传输机构和第三传输机构能够加速、匀速和减速运动,称重段上还设置有称重机构,称重机构能够对包裹进行静态称重或者动态称重。该分拣机供货台通过采用三段式结构,缩短了整个供货台的长度,降低了供货台的占地面积,降低了制造成本,且通过使第二传输机构和第三传输机构可加速、减速以及匀速传输,从而能够提高作业效率,以及能够实现包裹与分拣小车的准确对接。

53.本发明还提供了一种供货方法,该供货方法用于上述分拣机供货台,且通过在称重完毕后将第二传输机构由第一速度v1加速至第二速度v2,以及在第三传输机构对接包裹后由第二速度v2加速至第三速度v3,缩短了包裹通过供货台所需的时间,提高了整个供货台的作业效率。

附图说明

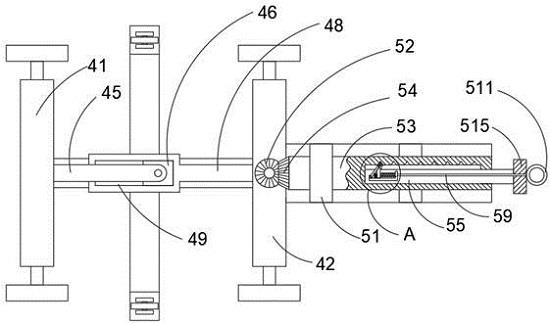

54.图1是本发明所提供的分拣机供货台的结构示意图;

55.图2是本发明所提供的分拣机供货台部分结构的俯视图;

56.图3是本发明实施例一所提供的分拣方法的步骤图;

57.图4是本发明实施例二所提供的分拣方法的步骤图;

58.图5是本发明实施例三所提供的分拣方法的步骤图;

59.图6是本发明实施例四所提供的分拣方法的步骤图。

60.图中:

61.100、放包段;

62.101、包裹检测传感器;

63.200、称重段;

64.300、上包段;

65.400、检测机构;

66.500、条码扫描机构;

67.600、体积测量机构。

具体实施方式

68.下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

69.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、仅用于描述目的,而不能理解为指示或暗示相对重要性。其中,术语“第一位置”和“第二位置”为两个不同的位置。

70.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

71.实施例一

72.本实施例提供了一种分拣机供货台,该分拣机供货台用于对包裹进行逐个称重,并将称重后的包裹逐个传输至分拣线上与之匹配的分拣小车上,从而完成包裹的逐个上包。

73.如图1和图2所示,分拣机供货台包括沿第一方向依次连接的放包段100、称重段200和上包段300。其中,放包段100是该供货台初步放置包裹的地方,人工或者外部设备(例如放包机械手等)将包裹逐个放置在放包段100的放包工位上。放包段100包括第一台架,第一台架上设置有第一传输机构,第一传输机构沿第一方向传输,置于第一传输机构上的包裹可同步传输至放包段100与称重段200交接的位置。在本实施例中,第一传输机构能够匀速传输第一包裹,传输速度为v1。第一台架为立方体型,第一台架的传输长度为l1,此处的传输长度l1指的是放包工位到放包段100与称重段200交接位置之间的距离。

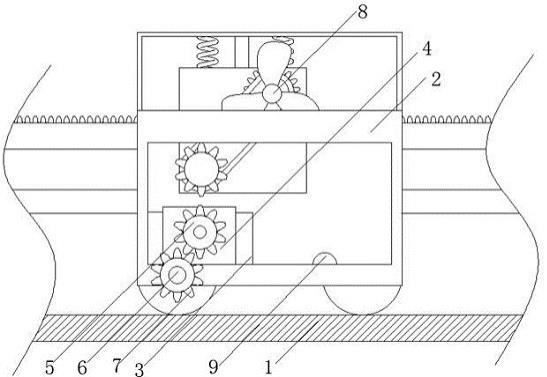

74.可选地,第一传输机构为皮带传输机构,皮带传输机构包括驱动电机、传输皮带以及沿第一方向间隔设置在放包段100两端的主动皮带轮和从动皮带轮,传输皮带套设在主动皮带轮和从动皮带轮上,驱动电机与主动皮带轮传动连接。在驱动电机的驱动下,主动皮带轮可旋转,从而带动传输皮带绕主动皮带轮和从动皮带轮转动,置于传输皮带上的包裹可沿第一方向向称重段200传输。驱动机构上装配有高精度编码器,利用该高精度编码器,可对传输皮带的移动距离进行精确控制,从而精确控制包裹的位置。当然在其他实施例中,

第一传输机构可以为传输辊机构,多根传输辊并排设置,并各自独立绕自身轴线旋转,从而驱动置于传输辊上的包裹沿第一方向向称重段200传输。

75.进一步可选地,在第一传输机构上还设置有包裹检测传感器101,包裹检测传感器101置于放包工位上,以检测放包工位上是否有包裹。该分拣机供货台的控制机构与包裹检测传感器101通讯连接,当包裹检测传感器101检测到放包工位上有包裹后,控制机构可控制第一传输机构启动,从而开始进行对包裹的匀速传输,而在放包工位上没有放置包裹时,控制机构可控制第一传输机构暂停,以达到降低能耗的目的。

76.继续参照图1和图2所示,称重段200设置在放包段100的下游,称重段200包括第二台架、第二传输机构和称重机构。其中,第二台架为立方体型,第二台架的传输长度为l2,第二传输机构设置在第二台架上,并可沿第一方向匀速、加速或者减速传输包裹。在本实施例中,第二传输机构匀速传输包裹的速度为v1,加速后的速度为v2,并可以减速至0。称重机构设置在第二传输机构上,并具有动态称重功能和静态称重功能,当第二传输机构以速度v1匀速传输包裹时,称重机构可对包裹进行动态称重,当第二传输机构减速至0时,称重机构可对包裹进行静态称重。

77.可选地,第二传输机构可以为与第一传输机构相同的皮带传输机构或者传输辊机构,其具体结构在此不做赘述。

78.继续参照图1和图2所示,上包段300设置在称重段200的下游,上包段300的末端用于与分拣机的分拣线进行对接,以将包裹由供货台传输至分拣线上的分拣小车上。上包段300具体包括第三台架和设置在第三台架上的第三传输机构,第三台架为立方体型,第三台架的传输长度为l3,第三传输机构能够沿第一方向匀速、加速或者减速传输包裹。第三传输机构匀速传输包裹的速度为v2,加速后的速度为v3,并可以减速至0。第三传输机构可以为与第一传输机构相同的皮带传输机构或者传输辊机构,其具体结构在此不做赘述。

79.该分拣机供货台的控制机构与第一传输机构、第二传输机构和第三传输机构均通讯连接,以控制第一传输机构、第二传输机构和第三传输机构的传输状态。即,控制机构可以控制第一传输机构以匀速传递包裹或者停止,并可控制第二传输机构和第三传输机构分别进行加速、减速和匀速传输。

80.在本实施例中,控制机构可以是集中式或分布式的控制器,比如,控制器可以是一个单独的单片机,也可以是分布的多块单片机构成,单片机中可以运行控制程序,进而控制第一传输机构、第二传输机构和第三传输机构实现其功能。

81.进一步地,如图1和图2所示,上包段300的末端具有连接斜面,该连接斜面用于实现上包段300与分拣线的非垂直对接,从而使第一方向与分拣线在对接处的传输方向之间的夹角为锐角α。如此设置不仅便于布置供货台以及分拣线,且能够使包裹由供货台顺利过渡至分拣线,避免包裹在垂直于分拣线传输方向上的速度分量过大从而滑出分拣线。

82.继续参照图1,该分拣机供货台还包括检测机构400,检测机构400设置在放包段100和称重段200的连接处的第四台架处,用于获取包裹的投影尺寸以及中心位置。由于上包段300的末端具有连接斜面,因此包裹进入上包段300的位置不同,在上包段300上的传输长度l3也不同,通过利用检测机构400获取包裹的中心位置可计算出具体的l3值。而通过获取包裹的投影尺寸,便于后期计算包裹通过称重段200和上包段300所需的时间。

83.可选地,检测机构400为光幕传感器,光幕传感器包括上下对射的发射端和接收

端,包裹从发射端和接收端之间穿过,待包裹完全穿过,可根据其对发射端发出的光幕的遮挡长度和遮挡时间计算出包裹的投影尺寸。

84.进一步地,继续参照图1所示,该分拣机供货台还包括条码扫描机构500,条码扫描机构500设置在放包段100的上方,用于扫描包裹上的条码,从而获取包裹内的详细信息,例如包裹内物品的具体种类以及包裹的收件地址等,以便后期对分拣小车的路径进行控制。可选地,条码扫描机构500为条码扫描相机,条码扫描相机的具体结构为现有技术,在此不做详述。

85.进一步地,继续参照图1所示,分拣机供货台还包括体积测量机构600,体积测量机构600用于获取包裹的体积。快递员在收件录入信息时需要在物流系统上人工手动输入包裹的体积,当条码扫描机构500扫描包裹上的条码时,可获得该包裹的录入体积,通过设置体积测量机构600,可在分拣包裹前对包裹的体积进行复核,从而判断快递员录入的体积信息是否正确,以避免快递员人为故意录入较小体积从而导致快递费降低情况的出现。可选地,体积测量机构600为体积测量相机,体积测量相机的具体结构为现有技术,在此不做详述。

86.该分拣机供货台通过采用三段式结构,缩短了整个供货台的长度,降低了供货台的占地面积,降低了制造成本;且该分拣机供货台通过使第二传输机构和第三传输机构能够进行加速、减速以及匀速传输等复杂工序,从而不仅能够提高作业效率,还能够根据分拣小车达到供货台的具体时间控制各包裹的称重方式以及控制各包裹在称重段200和上包段300的传输状态,进而实现与分拣小车的准确对接。

87.在上述分拣机供货台的基础上,本实施例还提供了一种供货方法,如图3所示,该供货方法具体包括如下步骤:

88.s1、将第一包裹放置在放包段100的第一传输机构上,第一包裹沿第一方向以第一速度v1匀速传输。

89.具体地,人工徒手或者人工利用外部设备(例如放包机械手)从成堆放置的包裹捡出一个包裹,并将包裹放置在放包段100的放包工位上。为了描述该供货方法的流程,以及便于区分在供货台上处于不同位置的包裹,将该包裹记为第一包裹。

90.由于放包段100的传输长度为l1,因此第一包裹通过放包段100所需的时间t0=l1/v1。此时,如果第一包裹自身的长度l0远小于放包段100的传输长度为l1,因此在计算时间时忽略第一包裹自身的长度l0,而当第一包裹自身的长度l0不可忽略时,t0=(l1 l0)/v1。

91.s2、称重段200的第二传输机构沿第一方向以第一速度v1对接第一包裹。

92.第二传输机构以与第一传输机构相同的传输速度对接第一包裹,有助于提高第一包裹在放包段100和称重段200过渡的稳定性,避免包裹倾倒从而导致包裹内的物品损坏以及中心位置发生位移。

93.s3、称重段200的称重机构选择称重方式,并对第一包裹进行称重,其中,称重所需时长为t1;

94.待称重完毕后,第二传输机构加速至第二速度v2,第一包裹传输t2时长后到达称重段200与上包段300的交界处。

95.具体地,继续参照图3所示,称重段200的称重机构选择称重方式,并对第一包裹进

行称重具体包括如下步骤:

96.判断上包段300上是否有第三包裹;

97.若有,则第二传输机构减速至0,称重机构对第一包裹进行静态称重;

98.若无,则第二传输机构继续以第一速度v1传输,称重机构对第一包裹进行动态称重。

99.s4、上包段300的第三传输机构沿第一方向以第二速度v2对接第一包裹;

100.第一包裹以第二速度v2传输t3时长后,第三传输机构加速至第三速度v3,第一包裹以第三速度v3传输t4时长后到达上包段300与分拣线的交界处。

101.该供货方法通过在称重完毕后将第二传输机构由第一速度v1加速至第二速度v2,以及在第三传输机构对接包裹后由第二速度v2加速至第三速度v3,缩短了包裹通过供货台所需的时间,提高了整个供货台的作业效率。

102.可选地,继续参照图3所示,上述步骤s1具体包括如下步骤:

103.将第一包裹放置在放包段100的第一传输机构上;

104.判断称重段200上是否有第二包裹;

105.若有,则第一传输机构停止传输;

106.若无,则第一传输机构继续沿第一方向以第一速度v1匀速传输第一包裹。

107.此处的第二包裹为处于上述第一包裹下游且距离第一包裹最近的包裹。

108.可选地,可通过检测机构400判断称重段200上是否有第二包裹。具体地,以检测结构检测到第二包裹为第一时间点,第一时间点加上第二包裹通过称重段200所需的时间为第二时间点,以包裹检测传感器101检测到放包工位上放置有第一包裹为第三时间点,以第三时间点加上第一包裹通过放包段100的时间为第四时间点。通过比较第二时间点和第四时间点的前后顺序从而判断称重段200上是否有第二包裹,若第二时间点小于第四时间点,则称重段200上无第二包裹;若第二时间点大于等于第四时间点,则称重段200上有第二包裹。

109.或者,也可以通过检测机构400以及设置在第一传输机构和第二传输机构的驱动电机上的高精度编码器来判断称重段200上是否有第二包裹。具体地,以检测结构检测到第二包裹为第一时间点,以检测结构检测到第一包裹为第二时间点,利用高精度编码器获得第二传输机构在该两个时间点之间所传输的距离s,若s大于称重段200的传输长度l2,则称重段200上无第二包裹;若s小于等于称重段200的传输长度l2,则称重段200上有第二包裹。

110.实施例二

111.本实施例提供了一种分拣机供货台和供货方法,本实施例与实施一的区别仅在于供货方式中的s3中的对称重方式的选择。

112.具体地,如图4所示,称重段200的称重机构选择称重方式,并对第一包裹进行称重具体包括如下步骤:

113.第二传输机构继续以第一速度v1传输,称重机构对第一包裹进行动态称重;

114.判断上包段300上是否有第三包裹;

115.若有,则第二传输机构减速至0;

116.若无,则第二传输机构加速至第二速度v2进行传输。

117.实施例三

118.本实施例提供了一种分拣机供货台和供货方法,本实施例与实施一基本相同,区别在于供货方法。

119.如图5所示,供货方法的区别在于:

120.在称重段200的第二传输机构沿第一方向以第一速度v1对接第一包裹时,该供货方法还包括如下步骤:

121.处于放包段100和称重段200连接处的检测机构400获取第一包裹的投影面积和中心点。

122.由于上包段300的末端具有连接斜面,因此包裹进入上包段300的位置不同,在上包段300上传输的距离l3也不同,通过利用检测机构400获取包裹的中心位置可计算出具体的l3值。而通过获取包裹的投影尺寸,便于后期计算包裹通过称重段200和上包段300所需的时间。

123.进一步地,继续参照图5所示,控制机构在检测机构400获取第一包裹的投影面积和中心点的同时还可以如下步骤:

124.控制机构选择分拣线上与第一包裹匹配的分拣小车,并计算第一包裹通过称重段200和上包段300的总时长t0。

125.其中,t0=s0/v0,s0代表分拣小车达到上包段300的距离,v0代表分拣小车的传输速度。

126.进一步地,继续参照图5所示,在本实施例中,上述步骤s3中称重段200的称重机构选择称重方式,并对第一包裹进行称重具体包括如下步骤:

127.判断分拣线上是否与第一包裹匹配的分拣小车;

128.若有,则第二传输机构继续以第一速度v1传输,称重机构对第一包裹进行动态称重;

129.若无,则第二传输机构减速至0,称重机构对第一包裹进行静态称重。

130.本实施例中,以分拣线上有与第一包裹匹配的分拣小车,称重机构选择对第一包裹进行动态称重为例,对控制机构如何对第二传输机构和第三传输机构的传输速度和传输时间进行规划进行简单介绍:

131.t0=s0/v0

①

,s0、v0均为定值;

132.t0=t1 t2 t3 t4

②

,t1>=t

称重

,t2>=0,t3>=0,t4>0;

133.l2=t1*v1 t2*v2

③

,v1、l2均为定值;

134.l3=v2*t3 v3*t4

④

,l3为定值,其可利用检测机构400获得的第一包裹的中心点位置直接获得;

135.v3=v0/cos(α)

⑤

,v0、α均为定值;

136.通过以上公式和限制条件,利用数学软件可推算出合适的t1、t2、t3、t4以及v2。

137.在本实施例中,v0=2m/s;v1=1.1m/s;v2=1.8m/s;v3=2.3m/s;a=30

°

。

138.当然在其他实施例中,如果第一包裹的传输步骤发生变化,可对上述公式进行适当变形,以根据变形后的新公式推算出合适的t1、t2、t3、t4以及v2。

139.实施例四

140.本实施例提供了一种分拣机供货台和供货方法,本实施例与实施三的区别仅在于供货方式中的s3中的对称重方式的选择。

141.如图6所示,称重段200的称重机构选择称重方式,并对第一包裹进行称重具体包括如下步骤:

142.第二传输机构继续以第一速度v1传输,称重机构对第一包裹进行动态称重;

143.判断分拣线上是否与第一包裹匹配的分拣小车;

144.若有,则第二传输机构加速至第二速度v2进行传输;

145.若无,则第二传输机构减速至0。

146.显然,本发明的上述实施例仅仅是为了清楚说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。