1.本发明涉及建筑施工技术领域,尤其涉及一种钢管混凝土拱肋的施工方法。

背景技术:

2.近些年,钢管混凝土在超高层建筑和大跨桥梁中得到广泛应用,其截面以圆形为主。钢管和混凝土相辅相成,一方面钢管类似箍筋,使得混凝土三向受压,抗压能力增强,另一方面,内填混凝土又解决了钢管潜在的失稳问题。

3.随着实际工程中钢管混凝土应用的增多,发现很多内部混凝土和钢管内壁存在空隙,空隙厚度大的称为脱空,间隙厚度很小的一般称为脱粘。钢管混凝土拱桥的拱肋暴露在野外,且采用泵送混凝土灌注,一般认为,按照相关的工艺标准进行施工,混凝土的内部即可达到密实。但按常规方法施工的钢管混凝土拱桥,混凝土和钢管间的脱空不可避免。脱空的主要原因是混凝土在形成强度过程中的干缩,使用过程中温度作用下混凝土径向收缩,或钢管径向膨胀造成的二者脱离等。在建筑结构中,主要是这种界面脱离造成径向的脱粘。对于钢管混凝土拱桥,脱空和脱粘主要发生在拱顶段,因为拱顶段相对较平坦,且是整个拱肋的最高部位。脱空直接影响钢管和混凝土的共同作用,且多数设计规范目前尚未考虑脱空的影响。

4.如何避免钢管混凝土构件的脱空引起了关注。现行的方法主要是采用微膨胀混凝土、缓膨胀混凝土、以及在钢管内壁焊接防脱粘的连接件等。因较多的防脱粘连接件,会增加混凝土泵送的阻力,不能过多设置。目前主要靠混凝土的膨胀增强钢管对混凝土的紧箍力,从而防范脱粘。然而混凝土的体积膨胀量有限,高温使钢管的膨胀作用更大,因此,混凝土和钢管的脱粘不可避免。

技术实现要素:

5.本发明的目的是为了解决现有技术中存在的缺点,而提出的一种钢管混凝土拱肋的施工方法。

6.发明采用的技术方案:使拱肋内的混凝土在受到外加压力的状态下终凝成型,避免在随后的使用过程中脱粘,具体的施工方法包括以下步骤:

7.s1:钢管段的制作制作各钢管段;在拱肋顶部钢管段的端部焊接横隔板,横隔板中部连接圆筒状的缸体,缸体的外端临时固定有活塞体,活塞体的加载面朝外;

8.s2:安装钢管段吊装拱肋的各个钢管段,在拱顶留一间隙,间隙两侧为上一步骤中制作的顶部钢管段,横隔板靠近间隙;调整各钢管段标高,符合设计要求后,焊接相邻钢管段;拱顶间隙两侧的顶部钢管段,焊接连接钢构件;

9.s3:压注混凝土向拱顶两侧的拱肋段内压注混凝土,确保压注饱满,混凝土上表面和钢管间没有滞留空气;

10.s4:施加压力向间隙内吊放并安装加力设备,撤除缸体和活塞体间的临时固定措施,加力设备对两端的活塞体施加顶推力;靠近拱顶的钢管外表面安装有应变计,监测钢管

的环向应力,以设定的环向应力限值,控制顶推;在混凝土达到设定强度前,维持此顶推力;

11.s5:完成间隙段的混凝土灌注移除加力设备,用钢管片连接间隙两侧的拱肋段,各钢管片连接在一起,组成连接两侧拱肋段的间隙钢管段;向间隙钢管段内压注混凝土;新压注的混凝土终凝并达到设定的强度后,拆除原先跨越间隙的连接钢构件。

12.优选地,所述混凝土为微膨胀的自密实混凝土,强度等级至少为c60。

13.优选地,所述活塞体的组成包括端板、侧板、端板的加劲矩形板;侧板为圆筒状,外表面光洁。

14.优选地,所述缸体为圆筒状,内表面光洁。

15.优选地,所述活塞体的侧板的远离端板的端部,外侧面上沿圆周有密封槽,密封槽内放置有密封圈。

16.优选地,所述间隙的宽度、两个临时固定的活塞体的端板间的距离,均大于加力设备的初始长度。

17.优选地,所述加力设备为液压千斤顶。

18.优选地,所述拱肋段的中部有密封的横隔板,将拱肋段分为多个压注仓;在步骤s3中,从低到高依次压注两侧对应的压注仓;

19.优选地,在压注靠近桥面的压注仓时,压注口设在该压注仓的上端,混凝土从压注仓的高端进入压注仓。

20.优选地,所述钢管片的横向中部靠近连接钢构件,从而避免连接钢构件影响相邻钢管片的焊接作业。

21.本发明的有益效果为:通过对钢管内刚压注的混凝土施加外部压力,使混凝土更密实;外部压力及混凝土的微膨胀,均使钢管的直径发生膨胀,在混凝土终凝后,钢管紧密地箍在内部的混凝土柱上,增强了两者间的粘结力,可避免脱粘;该发明中的外部作用力施加在拱顶位置,考虑到新浇筑的混凝土不同于水和液压油等常规的液体,压力的传递受到混凝土与钢管壁间粘滞阻力等因素的影响,压力的作用向拱肋底部逐渐递减,有效的范围主要在拱顶段,而这正是容易发生脱空和脱粘的部位,因此,本发明中将加力装置设置在顶部,方法效率高;该方案中采用的材料为型钢,采用的设备均为工地常用设备,增加的操作仅为焊接和液压千斤顶的操作,因此,用材料少,操作简单,只增加极少的造价。

附图说明

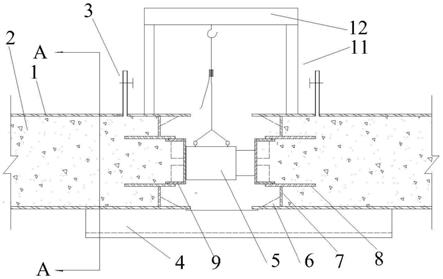

22.图1为实施例1中对拱肋混凝土施加顶推力期间拱顶拱肋纵剖示意图;

23.图2图1中a

‑

a的剖视示意图;

24.图3连接前的拱肋侧视示意图;

25.图4图3中过b

‑

b的剖视示意图;

26.图5制作中的缺陷体的轴向剖视示意图;

27.图6拱肋段间的连接钢梁侧视示意图;

28.图7连接后的拱肋纵剖示意图;

29.图8压注混凝土后的两拱肋段纵剖示意图;

30.图9缸体和活塞体间的初始连接示意图;

31.图10两拱肋段间焊接钢管段后的纵剖示意图;

32.图11拱肋成型后的纵剖示意图;

33.图12间隙钢管段钢片拼装示意图。

34.图中:1

‑

钢管,2

‑

混凝土,3

‑

第一阶段排气管,4

‑

t型钢梁,5

‑

千斤顶,6

‑

加劲三角板,7

‑

横隔板,8

‑

缸体,9

‑

活塞体,10

‑

缺口,11

‑

立柱,12

‑

横梁,13

‑

加劲矩形板,14

‑

端板,15

‑

侧板,16

‑

螺杆,17

‑

密封圈,18

‑

第二阶段排气管,19

‑

第二阶段进料管,20

‑

上钢管片,21

‑

下钢管片,22

‑

补浆孔。

具体实施方式

35.实施例1

36.本实施例以某钢管混凝土拱桥中的一根拱肋的成型为例。该拱肋的钢管外径为1200mm,壁厚20mm。为提高成型后钢管与内部混凝土间的抗脱粘能力,采用本发明中的施工方案。该钢管混凝土拱肋的施工方法包括以下步骤:

37.s1:钢管段的制作以拱顶为界,两侧各为一个拱肋段,两个拱肋段相对于跨中位置对称。每个拱肋段由数个钢管段组成。制作各钢管段。在拱肋顶部钢管段的端部焊接横隔板7,横隔板7中部连接圆筒状的缸体8,缸体8的外端临时固定有活塞体9,参见图1、图5和图9。横隔板7和钢管1的连接处,增加有加劲三角板6,见图4。临时固定措施包括沿圆周均匀分布的16个直径为20mm的螺杆16,螺杆16穿过缸体8上的通孔后,进入侧板15上的非贯通螺孔。活塞体9的组成包括端板14、侧板15、加劲矩形板13;侧板15为圆筒状,外表面光洁。缸体8为圆筒状,内径600mm,内表面光洁。活塞体9的侧板15的远离端板14的端部,外侧面上沿圆周有密封槽,密封槽内放置有密封圈17。横隔板7上有补浆孔22,内安有单向阀,只能流入不能流出。

38.s2:安装钢管段吊装拱肋的各个钢管段,参见图3。在拱顶留一间隙,间隙两侧为上一步骤中制作的顶部钢管段,横隔板7靠近间隙;间隙的宽度为800mm,端板14的外表面距离间隙100mm。调整各钢管段标高,符合设计要求后,焊接相邻钢管段;拱顶间隙两侧的顶部钢管段,焊接t型钢梁4作为连接钢构件。沿间隙的一周均匀设置有5根t型钢梁4,见图2。t型钢梁4采用常规的t型钢,t型钢高294mm宽300mm腹板厚12mm,翼板厚20mm;在t型钢翼缘上加焊一与翼缘同宽度,厚度为18mm的钢板,确保所有t型钢梁4的截面面积之和大于钢管1的截面面积。拱肋段间的t型钢梁4的侧视示意图如图6所示,为方便后续施工,t型钢梁4中部有一长度为1000mm的缺口10,缺口10的深度为40mm。在此阶段,安装由立柱11和横梁12组成的吊架,见图7。

39.s3:压注混凝土所述混凝土2为微膨胀的自密实混凝土,强度等级为c60。每侧的拱肋段为一个压注仓,有多个第一阶段排气管3。有多个进料口,最低处的进料口位于拱肋高度的中部。两侧同步地从低到高向两拱肋段内压注混凝土2;在最低处的进料口压注时,开始阶段,混凝土2依靠自身重力,从高端流入低端;后续压注时,比直接从桥面端压注所需的压力小。压注过程中,从低到高,及时关闭出浆的第一阶段排气管3.完成两个拱肋段的混凝土2的泵送施工,压注混凝土后的两拱肋段纵剖示意图见图8。拱肋段内已压注饱满,混凝土2上表面和钢管1间没有滞留空气。

40.s4:施加压力混凝土2的泵送施工完成后,立即向拱顶的间隙内吊放并安装千斤顶5,采用手动葫芦调整千斤顶5的位置。顶伸杆完全回缩后,千斤顶5的初始长度为700mm,外

径为600mm,内径为400mm。卸除临时固定缸体8和活塞体9间的螺杆16。千斤顶5对两端的活塞体9施加顶推力;拱肋段拱顶端钢管1外表面安装应变计,监测钢管1的环向应力。设定的环向应力限值150mpa,以此控制顶推;在混凝土2达到设计强度80%前,维持顶推力。

41.靠近拱顶处的混凝土2,可以近似按常规液体中的方法分析压强的传递,以此估算所需的千斤顶顶推力。根据缸体8内径与千斤顶5内径的尺寸,在混凝土2内产生1mpa的压强增量,至少对应千斤顶5内油压2.25mpa的油压增量;再考虑到钢管1的尺寸,混凝土内1mpa的压强增量,对应钢管1环向29mpa的应力增量。因此,若设定使拱肋段拱顶端钢管1内产生150mpa的应力增量,对应地混凝土内的压强增量大于5mpa,千斤顶5内的油压增量约为11.3mpa,对应千斤顶5的顶推力为165tonf。因此,在选择千斤顶5时,可选择额定顶推力为250tonf或300tonf的。在施加力过程中,观测钢管1上的应变计,监控拱顶附近钢管1的环向应力。若在环向应力达到限值前,千斤顶5的行程将达到最大值,可通过补浆孔22向拱肋段内压注不含粗集料的混凝土2的浆液,同时,千斤顶5回程;千斤顶5回程结束后,停止通过补浆孔22的压注,继续开始操作千斤顶5,使其伸长。如此循环,直到环向应力达到限值。

42.s5:完成间隙段的混凝土灌注移除千斤顶5,用上钢管片20和下钢管片21连接间隙两侧的拱肋段,两个钢管片间也焊接,组成连接两侧拱肋段的间隙钢管段,见图10和图12;间隙钢管段的底部和顶部分别设置有第二阶段进料管19和第二阶段排气管18。间隙钢管段上包裹电热毯,对该段钢管加热,促使钢管膨胀。向间隙钢管段内压注混凝土2;新压注的混凝土2终凝并达到设定的强度后,拆除电热毯;拆除原先跨越间隙的t型钢梁4,以及吊架等,修正拱肋表面,拱肋成型后的纵剖示意图见图11。

43.至此,按本发明的方案,完成了该拱肋的成型施工。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。