1.本发明涉及车辆换挡器领域,具体涉及一种旋钮换挡器的检测方法与系统。

背景技术:

2.车辆的换挡器肩负着车辆档位切换的重要责任,其质量的好坏、精确度的高低、耐用期的长短都大大影响着车辆最终的行驶状态。这一点在旋钮换挡器这类电子换挡器上尤为明显,因为其是电子式换挡器,因为换挡器控制芯片自带的安全设置,其在出厂后非专业维修人员很难对其参数进行修改。因此该类电子换挡器出厂时的校准状态已经决定了其后期的使用效果,若果该类换挡器在出厂是没有做到良好的校准以及质量把控,无疑会对使用者的驾乘体验带来极大的负面感受。因此,如何在电子换挡器出厂前对其进行完善的质量把控就是本发明所要解决的技术问题。

技术实现要素:

3.为了解决上述问题,在旋钮换挡器这类电子换挡器出厂前就能够做到参数的高度统一并符合标准,本发明提出了一种旋钮换挡器的检测方法,包括步骤:

4.s1:获取执行部件初始点位信号后,通过执行部件的夹持件夹持换挡器旋钮;

5.s2:根据预设档位角度控制执行部件带动换挡器旋钮旋转并读取各档位处的霍尔值,同时获取旋钮旋转过程中的扭矩曲线;

6.s3:根据各档位处的霍尔值对换挡器旋钮进行标定,并根据扭矩曲线与换挡器旋钮的角度关系绘制位移

‑

扭矩曲线图;

7.s4:根据位移

‑

扭矩曲线图以及预设扭矩标准对换挡器旋钮的扭矩进行调整;

8.s5:根据标定结果以及调整结果生成条形码并打印至旋钮换挡器标签处。

9.进一步地,所述步骤s2中,执行部件带动换挡器旋钮旋转的步骤为:

10.执行部件带动换挡器旋钮从初始点位朝一个方向,根据预设档位角度旋转并读取该朝向各档位处的霍尔值直至该方向最大预设档位角度处;

11.执行部件带动换挡器旋钮从当前方向最大预设档位角度处旋转至另一方向最大预设档位角度处,并记录扭矩曲线;

12.执行部件带动换挡器旋钮从当前方向最大预设档位角度处朝初始点位方向,根据预设档位角度旋转并读取该朝向各档位处的霍尔值直至初始点位。

13.进一步地,所述步骤s1之前还包括步骤:

14.s0:获取执行部件的点位信号,并判断执行部件是否在初始点位,若否,控制执行部件旋转至初始点位。

15.进一步地,所述步骤s2中还包括步骤:

16.s21:获取旋钮旋转至各档位处时对应档位灯的亮度值,并与标准亮度区间进行比对,若亮度区间不在标准亮度区间内,调控对应档位灯的亮度值。

17.进一步地,所述步骤s4之后还包括步骤:

18.s41:控制执行部件按压旋钮换挡器各按键,并分别获取各按键处按压与复位期间的按压力曲线;

19.s42:根据按压力曲线和按键受力标准对按键中弹性装置进行调整。

20.进一步地,所述步骤s1之后还包括步骤:

21.s11:接收模式信号,并根据模式信号切换检测模式,所述模式信号包括校准测试信号和耐久测试信号;

22.s12:若模式信号为校准测试信号,进入步骤s2,若是模式信号为耐久测试信号,进入步骤s13;

23.s13:控制执行部件根据预设档位角度,带动换挡器旋钮在各个预设档位角度进行预设次数的来回旋转。

24.本发明还提出了一种旋钮换挡器的检测系统,包括:

25.控制模块,用于获取到执行部件初始点位信号后,控制执行部件的夹持件夹持换挡器旋钮,并发送控制信号至执行部件;

26.执行部件,用于根据控制信号以预设档位角度带动换挡器旋钮旋转并读取各档位处的霍尔值,同时获取旋钮旋转过程中的扭矩曲线;

27.控制模块,还用于根据各档位处的霍尔值对换挡器旋钮进行标定,并根据扭矩曲线与换挡器旋钮的角度关系绘制位移

‑

扭矩曲线图,同时根据位移

‑

扭矩曲线图以及预设扭矩标准对换挡器旋钮的扭矩进行调整;

28.条码打印模块,用于根据标定结果以及调整结果生成条形码并打印至旋钮换挡器标签处。

29.进一步地,所述执行部件带动换挡器旋钮旋转的方式为:

30.执行部件带动换挡器旋钮从初始点位朝一个方向,根据预设档位角度旋转并读取该朝向各档位处的霍尔值直至该方向最大预设档位角度处;

31.执行部件带动换挡器旋钮从当前方向最大预设档位角度处旋转至另一方向最大预设档位角度处,并记录扭矩曲线;

32.执行部件带动换挡器旋钮从当前方向最大预设档位角度处朝初始点位方向,根据预设档位角度旋转并读取该朝向各档位处的霍尔值直至初始点位。

33.进一步地,还包括初始化模块,用于系统启动时获取执行部件的点位信号,并在执行部件未在初始点位时控制执行部件旋转至初始点位。

34.进一步地,还包括模式切换器,用于接收模式信号,并根据模式信号切换控制模块的检测模式,所述模式信号包括校准测试信号和耐久测试信号,当模式信号为耐久测试时,

35.控制模块,还用于控制执行部件根据预设档位角度,带动换挡器旋钮在各个预设档位角度进行预设次数的来回旋转。

36.与现有技术相比,本发明至少含有以下有益效果:

37.本发明所述的一种旋钮换挡器的检测方法与系统,其通过控制模块操控执行部件对旋钮换挡器各项参数进行获取,并对不符合标准参数的各项数据进行调整或进行记录,保证了旋钮换挡器在出厂时参数符合技术要求,大大降低了产品的不良率。

附图说明

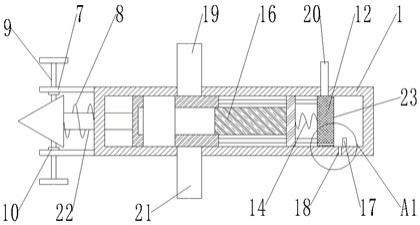

38.图1为一种旋钮换挡器的检测方法与系统的方法步骤图;

39.图2为一种旋钮换挡器的检测方法与系统的系统结构图。

具体实施方式

40.以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

41.实施例一

42.为了避免旋钮换挡器这类电子换挡器因其自我保护机制,在出厂后很难被普通技术人员进行更改,如果换挡器本身参数设置有瑕疵,极易给驾乘人员带来不好的体验,因此如图1所示,本发明提出了一种旋钮换挡器的检测方法,包括步骤:

43.s1:获取执行部件初始点位信号后,通过执行部件的夹持件夹持换挡器旋钮;

44.s2:根据预设档位角度控制执行部件带动换挡器旋钮旋转并读取各档位处的霍尔值,同时获取旋钮旋转过程中的扭矩曲线;

45.s3:根据各档位处的霍尔值对换挡器旋钮进行标定,并根据扭矩曲线与换挡器旋钮的角度关系绘制位移

‑

扭矩曲线图;

46.s4:根据位移

‑

扭矩曲线图以及预设扭矩标准对换挡器旋钮的扭矩进行调整;

47.s5:根据标定结果以及调整结果生成条形码并打印至旋钮换挡器标签处。

48.需要说明的是,因为内部软件不同版本有不同的参数设置和控制逻辑,因此在检查开始前需要对内部软件版本号进行核对。同时,执行部件在开始检查时自身就有可能存在角度和位置的偏差,因此在正式检查开始前,还包括步骤:

49.s0:获取执行部件的点位信号,并判断执行部件是否在初始点位,若否,控制执行部件旋转至初始点位。

50.同时,因为换挡器的旋钮有两个旋转方向,不同的预设档位角度分别对应于不同的档位,因此为了最大话优化检测的流程,减少检测时间,提高效率,步骤s2中,执行部件带动换挡器旋钮旋转的步骤为:

51.执行部件带动换挡器旋钮从初始点位朝一个方向,根据预设档位角度旋转并读取该朝向各档位处的霍尔值直至该方向最大预设档位角度处;

52.执行部件带动换挡器旋钮从当前方向最大预设档位角度处旋转至另一方向最大预设档位角度处,并记录扭矩曲线;

53.执行部件带动换挡器旋钮从当前方向最大预设档位角度处朝初始点位方向,根据预设档位角度旋转并读取该朝向各档位处的霍尔值直至初始点位。

54.通过上述步骤,将霍尔角度标定和扭矩测试整合在一个旋钮旋转周期中,相较于分布式检测,大大降低了检测的耗时。

55.因为仅屏旋钮的角度很难清晰的表现出当前的档位,因此现有的电子换挡器上还会配有相应的档位灯,在出厂前,也需要对档位灯的亮度进行调节,使其保持在合理的亮度范围内,因此步骤s2中还包括步骤:

56.s21:获取旋钮旋转至各档位处时对应档位灯的亮度值,并与标准亮度区间进行比对,若亮度区间不在标准亮度区间内,调控对应档位灯的亮度值。

57.相应的,换挡器上还会配有一定的按键,如p挡按键、s挡按键,档位加减键等,为了保证按键回馈力的一致以及良好的回馈触感,步骤s4之后还包括步骤:

58.s41:控制执行部件按压旋钮换挡器各按键,并分别获取各按键处按压与复位期间的按压力曲线;

59.s42:根据按压力曲线和按键受力标准对按键中弹性装置进行调整。

60.在保证了旋钮换挡器上各功能键、显示灯以及档位角度的校准后,还要保证旋钮换挡器的耐用程度,因此,本发明步骤s1之后还包括步骤:

61.s11:接收模式信号,并根据模式信号切换检测模式,所述模式信号包括校准测试信号和耐久测试信号;

62.s12:若模式信号为校准测试信号,进入步骤s2,若是模式信号为耐久测试信号,进入步骤s13;

63.s13:控制执行部件根据预设档位角度,带动换挡器旋钮在各个预设档位角度进行预设次数的来回旋转。

64.补充说明的是,并不是每一个换挡器都要进行耐久度测试,而是在一批旋钮换挡器中按一定的抽取规则进行抽选检测,以保证当前批次旋钮换挡器能够适应高强度的使用环境。同时对应某些无法通过执行部件进行调整的参数,控制模块会对记录对应旋钮换挡器编号、测试时间、参数错误信息进行记录,方便后期技术员进行手动调校。

65.实施例二

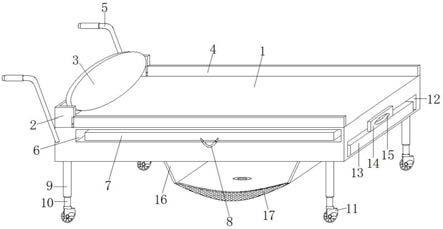

66.为了更好的对本发明的技术内容进行解释,本发明通过系统结构的方式来对本发明进行阐述,如图2所示,一种旋钮换挡器的检测系统,包括:

67.控制模块,用于获取到执行部件初始点位信号后,控制执行部件的夹持件夹持换挡器旋钮,并发送控制信号至执行部件;

68.执行部件,用于根据控制信号以预设档位角度带动换挡器旋钮旋转并读取各档位处的霍尔值,同时获取旋钮旋转过程中的扭矩曲线;

69.控制模块,还用于根据各档位处的霍尔值对换挡器旋钮进行标定,并根据扭矩曲线与换挡器旋钮的角度关系绘制位移

‑

扭矩曲线图,同时根据位移

‑

扭矩曲线图以及预设扭矩标准对换挡器旋钮的扭矩进行调整;

70.条码打印模块,用于根据标定结果以及调整结果生成条形码并打印至旋钮换挡器标签处。

71.进一步地,执行部件带动换挡器旋钮旋转的方式为:

72.执行部件带动换挡器旋钮从初始点位朝一个方向,根据预设档位角度旋转并读取该朝向各档位处的霍尔值直至该方向最大预设档位角度处;

73.执行部件带动换挡器旋钮从当前方向最大预设档位角度处旋转至另一方向最大预设档位角度处,并记录扭矩曲线;

74.执行部件带动换挡器旋钮从当前方向最大预设档位角度处朝初始点位方向,根据预设档位角度旋转并读取该朝向各档位处的霍尔值直至初始点位。

75.进一步地,还包括初始化模块,用于系统启动时获取执行部件的点位信号,并在执行部件未在初始点位时控制执行部件旋转至初始点位。

76.进一步地,控制模块还用于通过执行部件获取旋钮旋转至各档位处时对应档位灯

的亮度值,并与标准亮度区间进行比对,若亮度区间不在标准亮度区间内,调控对应档位灯的亮度值。

77.进一步地,控制模块还用于控制执行部件按压旋钮换挡器各按键,并分别获取各按键处按压与复位期间的按压力曲线,根据按压力曲线和按键受力标准对按键中弹性装置进行调整。

78.进一步地,还包括模式切换器,用于接收模式信号,并根据模式信号切换控制模块的检测模式,所述模式信号包括校准测试信号和耐久测试信号,当模式信号为耐久测试时,

79.控制模块,还用于控制执行部件根据预设档位角度,带动换挡器旋钮在各个预设档位角度进行预设次数的来回旋转。

80.综上所述,本发明所述的一种旋钮换挡器的检测方法与系统,其通过控制模块操控执行部件对旋钮换挡器各项参数进行获取,并对不符合标准参数的各项数据进行调整或进行记录,保证了旋钮换挡器在出厂时参数符合技术要求,大大降低了产品的不良率。

81.需要说明,本发明实施例中所有方向性指示(诸如上、下、左、右、前、后

……

)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

82.另外,在本发明中如涉及“第一”、“第二”、“一”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

83.在本发明中,除非另有明确的规定和限定,术语“连接”、“固定”等应做广义理解,例如,“固定”可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

84.另外,本发明各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。