1.本技术属于无人舰艇技术领域,尤其涉及一种用于无人船艇的结构铺层及其制备方法。

背景技术:

2.无人船艇是一种可以无需遥控,借助精确卫星定位和自身传感即可按照预设任务在水面航行的全自动水面机器人,可用于海洋探测、环境探测、环保探测以及军事用途的高科技研究。无人船艇搭裁着各种多样的专用科研系统,如控制系统、控测系统、动力系统、监控系统等等。为了提高无人船艇的灵活度和无人船艇船壳的韧性,采用复合材料来制备船体,使船体实现高强度和轻量化的优点,同时,复合材料对提高船体耐碰撞和抗冲击性能方面,也能起到关键作用。

3.今年,有研究学者投入都无人船舰的生产和研究中。然而,目前的无人船艇过于片面追求轻量化,使用单一的轻质复合材料,并没有考虑到结构铺层与无人船艇的实际使用,导致船体缺乏足够的结构强度,从而使得无人船艇在航行中一旦碰撞到礁石等障碍物,船体就容易开裂、破损,甚至导致单一轻质复合材料被折断。这种情况轻则损坏无人船艇的电路系统,造成船体进水而瘫痪;重则导致无人船艇出现沉船事故。因此研发一种高强度而且轻量化的无人船艇的船体复合材料结构是本领域技术人员面临的问题。

技术实现要素:

4.本技术的目的在于提供一种用于无人船艇的结构铺层,旨在解决现有的基于轻质复合材料的无人船艇船体结构强度差的问题。

5.为实现上述申请目的,本技术采用的技术方案如下:

6.本技术第一方面提供一种用于无人船艇的结构铺层,包括复合织物层和渗入所述复合织物层中的固化胶,其中,所述复合织物层包括依次铺设的第一织物层、第二织物层、第三织物层和第四织物层,且所述第一织物层、所述第二织物层、所述第三织物层和所述第四织物层任一两层织物层的纬线之间的锐角角度大于或等于45

°

。

7.本技术第二方面提供一种用于无人船艇的结构铺层的制备方法,包括以下步骤:

8.按照第一方面提供的所述结构铺层的复合织物层,依次铺设第一织物层、第二织物层、第三织物层和第四织物层;

9.在负压真空条件下,向所述复合织物层导入树脂,所述树脂渗入所述复合织物层中,经固化处理形成固体胶,得到所述铺层结构。

10.本技术提供的用于无人船艇的结构铺层,采用四层织物层构建复合纤维铺层结构,且所述第一织物层、所述第二织物层、所述第三织物层和所述第四织物层任一两层织物层的纬线相互交叉,彼此形成角度大于或等于45

°

的锐角。由此形成的铺层结构,采用纤维作为结构皮层的材料,可以有效降低船体的重量;更重要的是,通过织物纤维交叉,不仅可以利用经织纤维纬度不同,在船体设计为弧面形状时能充分发挥纤维本身强度,增强层间

结合力;而且能够有效提高结构铺层的拉伸度和弯曲强度,进而提高以此为结构基础的无人船艇的船体结构强度和复合弹力,使得无人船艇在航行过程中即便发生碰撞仍然有足够的弹力回缩,离开碰撞点后船体又能自动复原,从而保障人船舶艇的安全航行,杜绝船艇碰撞时进水引起电控失联、短路、烧焦、沉船的危险。

11.本技术提供的用于无人船艇的结构铺层的制备方法,先将四层织物进行铺层后,在真空负压条件下导入树脂,经固化得到铺层结构。在这种情况下,真空负压不仅有利于提高织物的结合紧密性,充分发挥织物铺层的优点,提高铺层结构的强度和综合弹力;而且真空负压不树脂能够充分渗透至整个织物结构的纤维内部,并避免气泡产生,从而固定复合织物层以提高铺层结构的强度,同时提高船体结构的水密性。

附图说明

12.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

13.图1是本技术实施例提供的复合织物层的结构示意图;

14.图2是本技术实施例提供的碳纤维织物的示意图;

15.图3是本技术实施例提供的凯夫拉纤维织物的示意图;

16.图4是本技术实施例提供的第二织物层和第三织物层的交织结构示意图;

17.图5是本技术实施例提供的铺层结构示意图。

具体实施方式

18.为了使本技术要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

19.本技术中,术语“和/或”,描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b的情况。其中a,b可以是单数或者复数。字符“/”一般表示前后关联对象是一种“或”的关系。

20.本技术中,“至少一个”是指一个或者多个,“多个”是指两个或两个以上。“以下至少一项(个)”或其类似表达,是指的这些项中的任意组合,包括单项(个)或复数项(个)的任意组合。例如,“a,b,或c中的至少一项(个)”,或,“a,b,和c中的至少一项(个)”,均可以表示:a,b,c,a

‑

b(即a和b),a

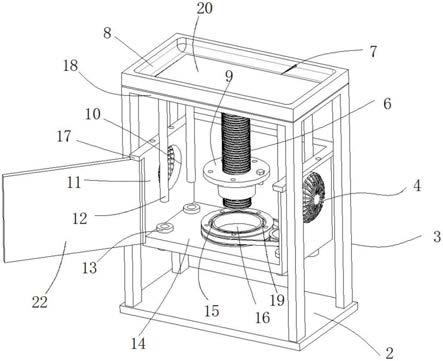

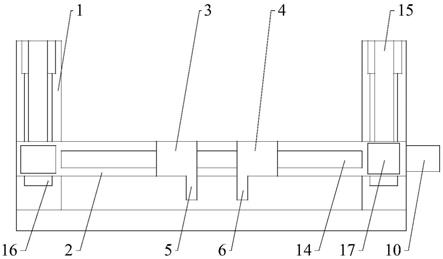

‑

c,b

‑

c,或a

‑

b

‑

c,其中a,b,c分别可以是单个,也可以是多个。

21.应理解,在本技术的各种实施例中,上述各过程的序号的大小并不意味着执行顺序的先后,部分或全部步骤可以并行执行或先后执行,各过程的执行顺序应以其功能和内在逻辑确定,而不应对本技术实施例的实施过程构成任何限定。

22.在本技术实施例中使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本技术。在本技术实施例和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。

23.本技术实施例说明书中所提到的相关成分的重量不仅仅可以指代各组分的具体

含量,也可以表示各组分间重量的比例关系,因此,只要是按照本技术实施例说明书相关组分的含量按比例放大或缩小均在本技术实施例说明书公开的范围之内。具体地,本技术实施例说明书中所述的质量可以是μg、mg、g、kg等化工领域公知的质量单位。

24.术语“第一”、“第二”仅用于描述目的,用来将目的如物质彼此区分开,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。例如,在不脱离本技术实施例范围的情况下,第一xx也可以被称为第二xx,类似地,第二xx也可以被称为第一xx。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。

25.纤维材料具有重量轻、耐腐蚀、抗疲劳、尺寸稳定的优点,适合作为各型号无人船艇的船体材料,特别是适合于一体化成型设计,降低制造成本。但是,单一的轻质复合材料构建的船体结构,遇到膨胀时容易破损。鉴于此,本技术实施例提供一种轻质且耐撞击的结构铺层。

26.本技术实施例第一方面提供一种用于无人船艇的结构铺层,包括复合织物层和渗入所述复合织物层中的固化胶,其中,所述复合织物层包括依次铺设的第一织物层、第二织物层、第三织物层和第四织物层,且所述第一织物层、所述第二织物层、所述第三织物层和所述第四织物层任一两层织物层的纬线之间的锐角角度大于或等于45

°

。

27.本技术实施例提供的用于无人船艇的结构铺层,采用四层织物层构建复合纤维铺层结构,且所述第一织物层、所述第二织物层、所述第三织物层和所述第四织物层任一两层织物层的纬线相互交叉,彼此形成角度大于或等于45

°

的锐角。由此形成的铺层结构,采用纤维作为结构皮层的材料,可以有效降低船体的重量;更重要的是,通过织物纤维交叉,不仅可以利用经织纤维纬度不同,在船体设计为弧面形状时能充分发挥纤维本身强度,增强层间结合力;增强层间结合力;而且能够有效提高结构铺层的拉伸度和弯曲强度,进而提高以此为结构基础的无人船艇的船体结构强度和复合弹力,使得无人船艇在航行过程中即便发生碰撞仍然有足够的弹力回缩,离开碰撞点后船体又能自动复原,从而保障人船舶艇的安全航行,杜绝船艇碰撞时进水引起电控失联、短路、烧焦、沉船的危险。

28.本技术实施例中,第一织物层、第二织物层、第三织物层和第四织物层均为由经纬线编制形成的织物,示例性的,第一织物层、第二织物层、第三织物层和第四织物层均为由经纬线编制而成的布。第一织物层、第二织物层、第三织物层和第四织物层依次铺设,各织物层之间以及各织物层的纤维之间填充有用于固定织物层的固体胶。

29.本技术实施例通过使得相邻织物层的经纬交叉来提高铺层结构的强度和复合弹力,从而使得无人船舰发生碰撞时,能够有效回弹,并保持完整的结构。在一些实施例中,所述第二织物层的纬线与所述第一织物层的纬线之间的夹角为90

°

,所述第三织物层的纬线与所述第一织物层的纬线之间的夹角为45

°

,所述第四织物层的纬线与所述第一织物层的纬线之间的夹角为135

°

,所述第四织物层的纬线与所述第三织物层的纬线之间的夹角为90

°

。这种情况下形成的铺层结构,织物角度(织物角度是编织物与裁剪成型的织物)与间层角度交叉应力结合性能最好,铺层结构具有优异的结构强度和复合弹力,相较于单层织物形成的船体结构,采用本技术实施例提供的铺层结构形成的船体结构,抗弯曲强度得到明显提升。

30.在一些实施例中,设定所述第一织物层的纬线为x轴,所述第二织物层的纬线为y轴,所述第一织物层的纬线与所述第二织物层的纬线形成象限,且所述第三织物层的纬线

位于第一象限,所述第四织物层的纬线位于第四象限。通过这种编排方式铺设形成的铺层结构,具有最佳的复合弹力,可以显著提高无人船舰的抗弯曲强度。相较于单层织物形成的船体结构,这种情况下形成的铺层结构得到的船体结构,抗弯曲强度提高100%以上。

31.本技术实施例中,基于人舰艇的工作环境,采用不同纤维织物构建铺层结构,来提高铺层结构的强度。在一些实施例中,如图1所示,第一织物层、第二织物层、第三织物层和第四织物层依次铺设,且所述第一织物层和所述第四织物层中的纤维为碳纤维,所述第二织物层和所述第三织物层中的纤维为凯夫拉纤维。在这种情况下,无人船舰的船体外层(接触水的表面)和内层(船舱所在表面)的纤维材料相同,且均为碳纤维织物。碳纤维织物的示意图如图2所示。碳纤维织物的经线和纬线直径的夹角为90

°

,从织物经纬线交替编织时,每个经线或者第一个纬线会跳过两个经线进行编织,使得织物而成的内层整体斜纹结构,从而使碳纤维织物沿平面和船体弧形面的方向拉伸时具有一定的弹性力。碳纤维的密度为1.5克/立方厘米,只有普通碳钢的1/5

‑

1/4,具有质轻的优点,同时,碳纤维钢性强度高,承裁能力高。将碳纤维与环氧树脂组合成型得到的船体结构,能大幅减轻无人船舰的重量,降低能源消耗,提高船体的耐腐蚀和耐疲劳性能(碳纤维织物的抗疲劳强度是拉伸强度的70%

‑

80%,而金属材料抗疲劳的强度只有拉伸强度的30%

‑

50%)。该实施例中,所述第四织物层的纬线与所述第一织物层的纬线之间的夹角为135

°

。同时,所述第二织物层和所述第三织物层中的纤维相同,且均为凯夫拉纤维。凯夫拉纤维织物的示意图如图3所示。凯夫拉纤维织物的经线和纬线直径的夹角为90

°

,织物经纬线交替编织时,以一上一下的经物规律交织,每隔一根纱线就交错一次,所以交织点多使织物坚牢、平整、结实。凯夫拉纤维具有强度高,韧性好和耐高温的优点,可以承受反复冲击、碰撞,采用凯夫拉纤维编制的纤维织物作为无人船舰的中间层织物,可以提高无人船舰的抗冲击能力,保护无人船舰在碰撞时不受损坏。该实施例中,第二织物层和第三织物层中的纬线以一定角度交替铺设,在一些实施例中,所述第二织物层的纬线与所述第三织物层的纬线之间的夹角为45

°

。

32.在一些实施例中,所述第一织物层、所述第二织物层、所述第三织物层和所述第四织物层均为单层纤维布。四层单层纤维布(纬线)按照一定的方向排布,得到结构强度和弹性都提高的船体结构。

33.本技术实施例中,通过固化胶固定复合织物结构,从而发挥复合织物结构的优点。在一些实施例中,所述固化胶为环氧树脂。通过环氧树脂可以将纤维织物进行有效固定,并发挥复合织物高强度和高弹性的优点,从而提高无人船舰船体的结构强度和复合弹性,保护无人船舰在碰撞时不受损坏。

34.在一些实施例中,内层织物结构中,如图4所示,第二织物层的纬线和第三织物层的纬线之间形成135

°

夹角,两层织物层间的织物角度不同会增强拉伸强度,赋予铺层结构良好的回弹性。此外,当第二织物层和第三织物层的纤维为凯夫拉纤维,且第二织物层的纬线和第三织物层的纬线之间形成135

°

夹角时,环氧树脂容易浸透进入第二织物层和第三织物层的纤维间隙,剪切面增大,得到的复合织物层不易分层。

35.本技术实施例中,所述结构铺层作为无人船艇的船体结构,且所述第一织物层设置于无人船艇的船体最外侧,所述第四织物层设置于所述无人舰艇的最内侧。在一些实施例中,所述第二织物层的纬线与所述第一织物层的纬线之间的夹角为90

°

,所述第三织物层的纬线与所述第一织物层的纬线之间的夹角为45

°

,所述第四织物层的纬线与所述第一织

物层的纬线之间的夹角为135

°

,所述第四织物层的纬线与所述第三织物层的纬线之间的夹角为90

°

;所述第一织物层和所述第四织物层中的纤维为碳纤维,所述第二织物层和所述第三织物层中的纤维为凯夫拉纤维。在这种情况下得到的船体,内外层具有较好的强度和抗腐蚀性能,中间层能够提高船体结构强度和弹性,且纤维织物具有质轻的优点,从而赋予无人船舰质轻、强度高和弹性好的优点,保护无人船舰在碰撞时不受损坏。

36.本技术实施例中,实现不同织物层纬线之间的角度,可以通过对各层织物进行不同角度的裁剪实现。如图5所示,第一织物层即最外层沿着垂直于织物纬线的方向进行裁剪,第二织物层沿着平行于织物纬线的方向进行裁剪,第三织物层沿着与织物纬线呈45

°

角的方向进行裁剪,第四织物层沿着与织物纬线呈45

°

角的方向进行裁剪,且第三织物层的裁剪方向与第四织物层的裁剪方法形成90

°

夹角。

37.本技术实施例中,各织物层采用单层结构。在一些实施例中,第一织物层的厚度为0.15~0.28mm;第二织物层的厚度为0.15~0.28mm;第三织物层的厚度为0.25~0.38mm;第四织物层的厚度为0.15~0.28mm。各层厚度在上述范围内得到的铺层结构,有利于在提高防撞击性能的前提下,有利于提高铺层结构的轻量化与承重最大化。在一些实施例中,结构铺层的厚度为1.1mm

‑

1.5mm;对比相同厚度的材料,本实施例提供的铺层结构具有轻量化与承重最大化,且具有更好的防撞击性能。示例性的,结构铺层的厚度为0.9mm,其中,第一织物层的厚度为0.2mm;第二织物层的厚度为0.2mm;第三织物层的厚度为0.3mm;第四织物层的厚度为0.2mm。

38.本技术实施例提供的用于无人船艇的结构铺层,可以通过下述方法制备获得。

39.本技术第二方面提供一种用于无人船艇的结构铺层的制备方法,包括以下步骤:

40.s01.按照第一方面提供的所述结构铺层的复合织物层,依次铺设第一织物层、第二织物层、第三织物层和第四织物层;

41.s02.在负压真空条件下,向所述复合织物层导入树脂,所述树脂渗入所述复合织物层中,经固化处理形成固体胶,得到所述铺层结构。

42.本技术实施例提供的用于无人船艇的结构铺层的制备方法,先将四层织物进行铺层后,在真空负压条件下导入树脂,经固化得到铺层结构。在这种情况下,真空负压不仅有利于提高织物的结合紧密性,充分发挥织物铺层的优点,提高铺层结构的强度和综合弹力;而且真空负压不树脂能够充分渗透至整个织物结构的纤维内部,并避免气泡产生,从而固定复合织物层以提高铺层结构的强度,同时提高船体结构的水密性。

43.上述步骤s01的情形如上文所述,为了节约篇幅,此处不再赘述。

44.上述步骤s02中,在一些实施例中,将复合织物层置于真空袋中,覆膜密封,抽真空处理。真空负压条件促使树脂导入并渗透至整体铺层结构中,填充包括织物层间、织物纤维空隙的空间,且负压压力一直到结构固化为止,有效固定复合织物层,使得无人船艇船体具有优异的抗弯曲强度。

45.下面结合具体实施例进行说明。

46.实施例1

47.一种无人舰艇的船体铺层结构,包括复合织物层和渗入所述复合织物层中的固化胶,其中,由外至内,所述复合织物层包括依次铺设且单层设置的第一织物层、第二织物层、第三织物层和第四织物层,所述第二织物层的纬线与所述第一织物层的纬线之间的夹角为

90

°

,所述第三织物层的纬线与所述第一织物层的纬线之间的夹角为45

°

,所述第四织物层的纬线与所述第一织物层的纬线之间的夹角为135

°

,所述第四织物层的纬线与所述第三织物层的纬线之间的夹角为90

°

,且所述第一织物层和所述第四织物层中的纤维为碳纤维,所述第二织物层和所述第三织物层中的纤维为凯夫拉纤维;固化胶为环氧树脂。

48.无人舰艇的船体铺层结构的制备方法为:

49.按照上述铺层设置依次铺层第一织物层、第二织物层、第三织物层和第四织物层,得到复合织物层;

50.将所述复合织物层置于真空袋膜覆盖密封,真空负压导入环氧树脂经负压密封高温固化成型,得到船体铺层结构。

51.以上述铺层结构制备无人船舰的船体,其中第一织物层为外层,即工作时接触水的表层。

52.对比例1

53.一种无人舰艇的船体铺层结构,与实施例1相比,不同之处在于,铺层结构有四层单层碳纤维织物形成的织物叠层获得,且叠层织物各层的经线平行设置,各层的纬线平行设置。

54.将实施例1和对比例1制得的船体进行性能测试,测试指标和测试方法如下:

55.(1)拉伸强度。根据astm d638标准,在万能力学试验机上测试。

56.(2)弯曲强度。根据astm d790标准,在万能力学试验机上测试。

57.(3)层间剪切强度。根据astm 2344标准,在万能力学试验机上测试。

58.(4)密度。在密度仪上读数据

59.测试结果如下表1所示。

60.表1

[0061][0062]

由上表可见,相比对比例1采用碳纤维织物多层叠合形成的铺层结构,实施例1提供的铺层结构,具有较小的密度,但是具有更好的拉伸强度、弯曲强度和层间剪切强度,这归因于:实施过程中,内层的碳纤维织物和外层的碳纤维织物铺层经纬度并不一致,中间层的凯夫拉纤维织物铺层经纬度也不一致,因此能够增加各层间的剪切力,从而能有效预防分层,同时避免弯曲强度减弱。因此,实施例1提供的无人船艇船体的强度显著提高,拉伸强度为258mpa,抗弯曲强度高达到数值417mpa,层间剪切强度为28mpa,由此得到无人船艇船体复合弹力更大,回弹力度更强,当无人船艇在正常航行中发生碰撞时可具有足够弹收缩功能,而离开碰撞点后船体可自动复原。

[0063]

综上,本技术实施例提供的铺层结构,具有质轻的优点,且能够有效提高无人舰艇船体的拉伸强度和弯曲强度。

[0064]

以上所述仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。