1.本实用新型涉及电子开料锯技术领域,特别涉及一种高效电子开料锯。

背景技术:

2.电子开料锯又名电脑裁板锯,是手推锯、往复锯的升级产品,它的操作工人只需1

‑

2人。电子开料锯开料精度高,裁板高效,生手可操作、省人工,傻瓜式开料,人机一体化操作,在触摸屏或者pc机上输入需要开料的数据,启动后自行对板材进行精准加工。

3.现有的电子开料锯在使用时需要人工进行续料,即在一块开料板加工完成后需要搬移完成品后再人工添加下一块开料板,费事费力,且工作人员手工上料容易造成角度偏移,影响加工精度,造成资源浪费。

技术实现要素:

4.本实用新型的目的是为了解决现有技术中存在的问题,提供一种高效电子开料锯,旨在解决电子开料锯简便续料过程且防止续料过程出现偏差的问题,提高工作效率。

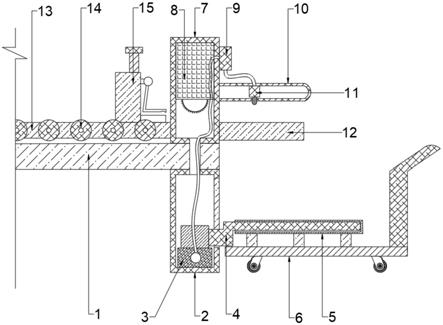

5.本实用新型的上述技术目的是通过以下技术方案得以实现的:一种高效电子开料锯,包括工作平台,所述工作平台的底部靠近右侧边缘处固定安装有承重架,所述承重架的内壁底部固定安装有起重设备,所述起重设备的右侧固定安装有起重架,所述起重架的顶部套设有放板架,所述放板架的底部安置有推车,所述工作平台的顶部靠近右侧边缘处固定安装有装置外壳,所述装置外壳的内壁顶部固定安装有切割设备,所述装置外壳的右侧靠近顶部边缘处固定连接有控制设备,装置外壳的右侧靠近中间位置固定连接有限位架,所述限位架的底部中间位置贯穿连接有感应杆,所述装置外壳的右侧靠近底部边缘处固定连接有放板平台,所述装置外壳的左侧靠近底部位置固定安装有滑动架,所述滑动架的正表面固定连接有转动轮,所述滑动架的顶部滑动连接有夹板器。

6.本实用新型的进一步设置为:所述工作平台的顶部靠近装置外壳的底部位置开设有通线孔。

7.本实用新型的进一步设置为:所述承重架的右侧开设有与起重架相适配的滑动孔。

8.本实用新型的进一步设置为:所述放板架的左侧开设有与起重架相适配的插设槽。

9.本实用新型的进一步设置为:所述起重设备的正表面固定安装有起重控制器,且起重控制器的顶部与控制设备的左侧通过导线电性连接。

10.本实用新型的进一步设置为:所述感应杆的顶部通过导线与控制设备的底部电性连接。

11.本实用新型的进一步设置为:所述感应杆包括抵杆,所述抵杆的顶部固定连接有触发杆,所述抵杆的两侧靠近顶部边缘处固定安装有连接架,所述连接架的底部固定连接有复位弹簧,所述复位弹簧的底部固定连接有安置架,所述安置架的顶部贯穿连接有触发

设备。

12.本实用新型的有益效果是:在常规推车的顶部放置放板架,放板架的左侧开设有与起重架相适配的插设槽,使得起重架能够插设进放板架的内部再通过承重架抬起放板架和其顶部放置的材料板,材料板上移挤压抵杆使得触发杆启动触发设备使得控制设备控制起重设备停止起重,通过夹板器15固定开料板,再使夹板器15在滑动架13的顶部通过转动轮14移动,将开料端移动至切割设备8的底部,让开料设备进行加工,在加工完后,工作人员拿出完成板,再通过控制设备启动起重设备进行续料工作,使得起重设备3通过起重架4提高放板架5和其顶部的加工板进行续料,使得续料工作自动进行,提高工作效率,且防止了工作人员手动续料容易出现偏差的问题,提高加工的精确度,减少工作人员的工作量,提高生产效率。

附图说明

13.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

14.图1为本实用新型一种高效电子开料锯一实施例的结构示意图;

15.图2为本实用新型一种高效电子开料锯一实施例中感应杆的结构示意图;

16.图3为本实用新型一种高效电子开料锯一实施例中放板架和推车的结构示意图。

17.图中,1、工作平台;2、承重架;3、起重设备;4、起重架;5、放板架;6、推车;7、装置外壳;8、切割设备;9、控制设备;10、限位架;11、感应杆;1101、抵杆;1102、触发杆;1103、连接架;1104、复位弹簧;1105、安置架;1106、触发设备;12、放板平台;13、滑动架;14、转动轮;15、夹板器。

具体实施方式

18.下面将结合附图以及具体实施例对本实用新型的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

19.本实用新型提供的一种高效电子开料锯,包括工作平台1,工作平台1的底部靠近右侧边缘处固定安装有承重架2,承重架2的内壁底部固定安装有起重设备3,起重设备3的右侧固定安装有起重架4,承重架2的右侧开设有与起重架4相适配的滑动孔,起重架4的顶部套设有放板架5,放板架5的左侧开设有与起重架4相适配的插设槽,放板架5的底部安置有推车6,工作平台1的顶部靠近右侧边缘处固定安装有装置外壳7,工作平台1的顶部靠近装置外壳7的底部位置开设有通线孔,装置外壳7的内壁顶部固定安装有切割设备8,装置外壳7的右侧靠近顶部边缘处固定连接有控制设备9,起重设备3的正表面固定安装有起重控制器,且起重控制器的顶部与控制设备9的左侧通过导线电性连接,装置外壳7的右侧靠近中间位置固定连接有限位架10,限位架10的底部中间位置贯穿连接有感应杆11,感应杆11包括抵杆1101,抵杆1101的顶部固定连接有触发杆1102,抵杆1101的两侧靠近顶部边缘处

固定安装有连接架1103,连接架1103的底部固定连接有复位弹簧1104,复位弹簧1104的底部固定连接有安置架1105,安置架1105的顶部贯穿连接有触发设备1106,感应杆11的顶部通过导线与控制设备9的底部电性连接,装置外壳7的右侧靠近底部边缘处固定连接有放板平台12,装置外壳7的左侧靠近底部位置固定安装有滑动架13,滑动架13的正表面固定连接有转动轮14,滑动架13的顶部滑动连接有夹板器15。

20.其整个实施例达到的效果为,在需要对板材进行开料时,将材料放置在放板架5的顶部,工作人员通过推车6移动放板架5和材料板,将放板架5套设在起重架4的顶部,通过控制设备9启动承重架2顶起放板架5带动上侧的材料板移动,在材料板顶住抵杆1101时,抵杆1101带动触发杆1102与触发设备1106接触,使得控制设备9控制起重设备3停止运行,夹板器15在滑动架13和转动轮14的支撑作用下滑动,使得材料板被切割设备8切割加工,工作人员将切割完成的板材收集整理后,再通过控制设备9启动起重设备3抬起材料板,使得起重设备3通过起重架4提高放板架5和其顶部的加工板进行续料,使得续料工作自动进行,减少人员工作量,节约成本,提高工作效率。

21.需要说明的是,本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。

22.上述描述仅是对本实用新型较佳实施例的描述,并非对本实用新型范围的任何限定,本实用新型领域的普通技术人员根据上述揭示内容做的任何变更、修饰,均属于权利要求书的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。