1.本实用新型涉及燃料电池模压双极板自动化成型装置的技术领域,具体的更涉及一种石墨自动化压制成型装置。

背景技术:

2.现有膨胀石墨压制,采用一模一穴或者一模多穴压制工艺,压制采用常温压制,通过模具抽真空,模压,保压,泄压等工序完成极板成型,在压制过程中,需有抽真空等待时间,根据产品的尺寸大小,抽真空的时间也有所不同,但抽真空环节都需要一定的时间,因此大大降低了生产速度。模具升温常用干烧管加热、油温机加热,因管路,线路较多,常规都是一个压机只能配一幅模具使用。

3.膨胀石墨属于多孔材料,吸附能力强,在原材料存储过程中,因环境因素(湿度,温度)影响,材料内部会含有较多的水分及气体,采用传统工艺压制,水分和气体会被封在极板内部,电堆高温工作时,因温度提高,液体气化,气体因温度体积快速膨胀等原因,内部的气体膨胀,水分挥发,会导致产品内部产生很多孔隙,使产品性能大幅降低。

4.现阶段,需要加热的基本都是热塑性或者热固性材料,但膨胀石墨的极板成型,在成型为极板的过程中,只需z轴方向的压缩,不会产生xy方向的流动,基本都是采用常温压制,为了尽量将原材料中的水分烘干,常规采用在压制前,将原材料批量进行高温烘烤,将原材料内部的水分及气体进行烘干气化,并没有采用在模具上加热的,但在一些特殊情况下,如阴雨天或南方潮湿环境下,从烘箱里取出,到模压成型,都需要一定时间,等待时间内,环境中的水分会被原材料再次吸收,从而降低了压制前烘烤的意义。

5.常规压制的自动化,主要采用2种方案,第一是:压机固定一幅模具,通过机械手,将需要被压制的原材料,投放到模具中,然后实现压制,常见的有bmc,smc压制自动化技术;第二是:一幅压机配2副下模具,1副上模具,上模具固定在压机上,下模具通过移动导轨,将其输送到压机台面上,并通过定位柱进行定位,压机通过模具的导向柱进行合模,因为输送过程中定位精度问题,很有可能造成模具合模过程中无法对齐,导致模具受损,在压机常见的为注塑类模具。

技术实现要素:

6.在符合本领域常识的基础上,上述各优选条件,可任意组合,而不超出本实用新型的构思与保护范围。

7.为了解决上述的技术问题,本实用新型提供了一种石墨自动化压制成型装置,包括旋转平台1、若干个模具;所述若干个模具在旋转平台1上依次通过上料区a、合模升温区b、抽真空区c、待压区d、压制区域e、分模下料区f;

8.所述压制区域e处设置有压机台面3;所述压机台面3上设置有若干条t型导轨7;所述t型导轨7的进口端61、出口端62分别设置有锥形导向口,所述t型导轨7的宽度小于所述锥形导向口的宽度;所述t型导轨7的底部设置有导轨下滚珠9,所述t型导轨7的两侧壁分别

设置有导轨侧滚珠8;

9.所述模具包括上模具201、下模具202,所述上模具201、下模具202之间形成模具腔体203;所述下模具202内部设置有模具油腔205;所述上模具201一侧设置有第一转接管101;所述下模具202的底部设置有若干条t型支撑腿206;所述t型支撑腿206恰好滑进t型导轨7。

10.作为一种优选的技术方案,所述压机台面3上靠近出口端62一侧设置有模具定位稍5。

11.作为一种优选的技术方案,所述模具定位稍5上设置有红外传感器。

12.作为一种优选的技术方案,所述上模具201、下模具202之间设置有密封圈204。

13.作为一种优选的技术方案,所述模具腔体203通过第一转接管101与气路接头111的一端相连接,所述气路接头111的另一端与真空泵121相连接。

14.作为一种优选的技术方案,所述下模具202的一侧设置有第二转接管102;所述模具油腔通过第二转接管102与油路接头112的一端相连接,所述油路接头112的另一端与油温机122相连接。

15.作为一种优选的技术方案,所述下模具202内部的模具油腔内设置有加热棒33,所述加热棒33通过触点连接方式加热下模具202。

16.作为一种优选的技术方案,所述第一转接管101上设置有第一电磁阀151;所述第二转接管102上设置有第二电磁阀152。

17.作为一种优选的技术方案,所述第一转接管101与气路接头111的一端通过第一卡扣141进行连接;所述气路接头111通过第一铰链131与第一卡扣141连接。

18.作为一种优选的技术方案,所述第二转接管102与油路接头112之间通过第二卡142进行连接;所述油路接头112通过第二铰链132与第二卡扣142连接。

19.本实用新型相对于现有技术具有如下的显著优点及效果:

20.本实用新型提供了一种石墨自动化压制成型装置,主要是用于膨胀石墨烯的自动化压制成型,本装置采用的是旋转平台和多个模具相结合,模具可以通过t型导轨在旋转平台上依次沿着上料区、合模升温区、抽真空区、待压区、压制区域、分模下料区相对滑动;采用自动化更换模具装置包含所示旋转平台,设置固定工位用于放置原材料,将模具旋转至合模工位,上模合模(无需施加压力),将模具旋转至加热抽真空工位,模具加热、抽真空,将模具旋转至压制工位,压制、保压(同时抽真空),最后泄压,分模;本方案采用一模一穴或一模多穴方案,压机下台面通过旋转台面方式,在台面上设置自动化快速抽真空接头,自动化快速油热管路切换接头,可以大大缩短产品成型时间,提高产品质量。其中,模具在压制前提前合模,升温抽真空,在压制时不需要考虑模具配合,精确定位,避免误差;自动化更换模具装置、多套模具加热升温装置、多套模具抽真空。

21.本实用新型所述石墨自动化压制成型装置的多模使用可以大幅提高生产效率,节省压制时间,其中模具加热,抽真空,最主要的是为了将材料内部的水分,气体抽出,避免压制过程中产生的内部孔隙,避免产品压制后的分层现象,通过后期的浸渍,固化等工艺,提高产品强度,气密性。此外,该压制成型装置,实现自动化,减少油温机、线缆、气管的快速更换,避免线路、管路交叉混乱,提高产品合格率,提高产品稳定性和产品质量。

附图说明

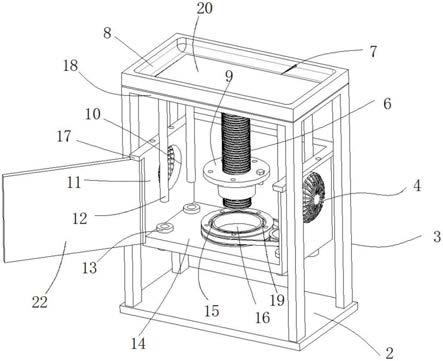

22.图1为石墨烯自动化压制装置结构示意图。

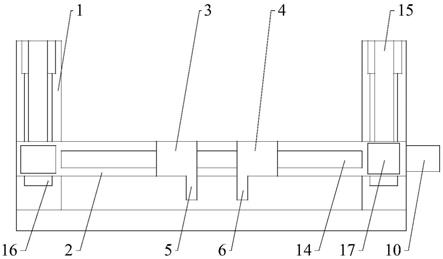

23.图2为e区石墨烯压制区域的局部俯视结构示意图。

24.图3为e区石墨烯压制区域的局部主视结构示意图。

25.图4为c区模具抽真空过程的结构示意图。

26.图5为b区模具加热升温过程通过油温机与第二转接管方式实现的结构示意图。

27.图6为b区模具加热升温过程通过加热棒的触点连接方式实现的结构示意图。

28.图1

‑

图6中各编号标记依次解释如下所示:

[0029]1‑

旋转平台;21为第一模具;22

‑

第二模具;23

‑

第三模具;24

‑

第四模具;25

‑

第五模具;26

‑

第六模具;3

‑

压机台面;4

‑

压机立柱;5

‑

模具定位稍;6

‑

锥形导向口;61

‑

进口端;62

‑

出口端;7

‑

t型导轨;8

‑

导轨侧滚珠;9

‑

导轨下滚珠;201

‑

上模具;202

‑

下模具;203

‑

模具腔体;204

‑

密封圈;205

‑

模具油腔;206

‑

t型支撑腿;101

‑

第一转接管;102

‑

第二转接管;111

‑

气路接头;112

‑

油路接头;121

‑

真空泵;122

‑

油温机;131

‑

第一铰链;132

‑

第二铰链;141

‑

第一卡扣;142

‑

第二卡扣;151为第一电磁阀;152

‑

第二电磁阀;33

‑

加热棒;331

‑

加热电源接触头零线;332

‑

加热电源接触头火线。

[0030]

其图1中,a:上料区;b:合模升温区;c:抽真空区;d:待压区;e:压制区域;f:分模下料区。

具体实施方式

[0031]

下面结合附图和实施例对本实用新型的技术方案进行详细描述,但并不因此将本实用新型限制在所述的实施例范围之中。

[0032]

本实用新型提供了一种石墨自动化压制成型装置,包括旋转平台1、若干个模具;所述若干个模具在旋转平台1上依次通过上料区a、合模升温区b、抽真空区c、待压区d、压制区域e、分模下料区f;

[0033]

所述压制区域e处设置有压机台面3;所述压机台面3上设置有若干条t型导轨7;所述t型导轨7的进口端61、出口端62分别设置有锥形导向口,所述t型导轨7的宽度小于所述锥形导向口的宽度;所述t型导轨7的底部设置有导轨下滚珠9,所述t型导轨7的两侧壁分别设置有导轨侧滚珠8;

[0034]

本实用新型所述的成型装置在旋转台面上设置t型导轨,在压机台面的进口端和出口端分别设置成锥形导向口,模具上的可以在压机上实现良好的定位,移动,即使模具在旋转平台上t型导轨出现了偏点或是位置不正,模具在进入压机台面的时候也能够通过锥形导向口很好的给纠正到正确的位置,更容易实现精准的压制成型,可以很好的避免误差。

[0035]

所述模具包括上模具201、下模具202,所述上模具201、下模具202之间形成模具腔体203;所述下模具202内部设置有模具油腔205;所述上模具201一侧设置有第一转接管101;所述下模具202的底部设置有若干条t型支撑腿206;所述t型支撑腿206恰好滑进t型导轨7。

[0036]

在一些实施方式中,t型导轨7个数为至少为一条;优选的,所述t型导轨为两条。

[0037]

在一些实施方式中,所述压机台面3上靠近出口端62一侧设置有模具定位稍5。

[0038]

在一些实施方式中,所述压机台面3的两侧设置有压机立柱4;所述压机立柱是用

来支撑压机台面3。

[0039]

在一些实施方式中,所述模具定位稍5上设置有红外传感器。

[0040]

本成型装置中的旋转平台采用轴辊方式进行传送,升起导轨下滚珠,并传送到压制区,通过模具定位稍,对模具进行定位,因上下模具在合模升温区已经实现合模,所以压制区并不需要对模具进行精确定位,模具定位销设有红外传感器,模具定位完成,落下导轨下滚珠,进行抽真空压制。

[0041]

在一些实施方式中,所述上模具201、下模具202之间设置有密封圈204。

[0042]

在一些实施方式中,所述模具腔体203通过第一转接管101与气路接头111的一端相连接,所述气路接头111的另一端与真空泵121相连接。

[0043]

本成型装置中,所述成型装置在c区所述的抽真空区的固定工位安装有真空泵,真空泵采用快速卡扣式接头进行与模具连接,快速接头一端使用卡扣,与模具端的接口采用搭接方式,进行固定,拆卸时,先关闭电磁阀,确保模具腔体内部的真空度,只需卡扣的另外一端施加压力,既可以实现快速分离,当转盘上的模具自动旋转到抽真空口的时候,通过自动化(机械臂或其他)装置,将真空泵的快速卡扣式接头与模具相连,同时打开模具端的电磁阀,使用真空泵对模具进行抽真空。

[0044]

在一些实施方式中,所述下模具202的一侧设置有第二转接管102;所述模具油腔通过第二转接管102与油路接头112的一端相连接,所述油路接头112的另一端与油温机122相连接。

[0045]

本实用新型所述成型装置,b区模具加热升温过程通过油温机与第二转接管方式实现,其中,在合模升温区的固定位置安装有油温机,油温机与模具质检,采用快速卡扣式接头连接(图5),快速接头一端使用卡扣,与模具端的接口采用搭接方式,进行固定,拆卸时,先关闭电磁阀,确保模具腔体内部的油路的密封,只需卡扣的另外一端施加压力,既可以实现快速分离,当转盘上的模具自动旋转到加热口的时候,通过自动化(机械臂或其他)装置,将油温机的快速卡扣式接头与模具相连,同时打开模具端的电磁阀,使用油温机对模具加热。

[0046]

在一些实施方式中,所述下模具202内部的模具油腔内设置有加热棒33,所述加热棒33通过触点连接方式加热下模具202。

[0047]

本实用新型所述成型装置,b区模具加热升温过程通过加热棒的触点连接方式实现(如图6),整套系统无需油温机,每个模具具有一个油热的腔体,加热棒直接装入腔体内,加热棒采用触点连接方式,当转盘上的模具自动旋转到充电口,外接电源与加热棒触点接触,通过加热棒加热模具的内部腔体,使模具快速升温。

[0048]

在一些实施方式中,所述第一转接管101上设置有第一电磁阀151;所述第二转接管102上设置有第二电磁阀152。

[0049]

在一些实施方式中,所述第一转接管101与气路接头111的一端通过第一卡扣141进行连接;所述气路接头111通过第一铰链131与第一卡扣141连接。

[0050]

在一些实施方式中,所述第二转接管102与油路接头112之间通过第二卡142进行连接;所述油路接头112通过第二铰链132与第二卡扣142连接。

[0051]

下列实施例中未注明具体条件的实验方法,按照常规方法和条件,或按照商品说明书选择。本实用新型所用试剂和原料均市售可得。

[0052]

实施例1

[0053]

一种石墨自动化压制成型装置,如图1

‑

图5所示,包括旋转平台1、若干个模具;所述若干个模具在旋转平台1上依次通过上料区a、合模升温区b、抽真空区c、待压区d、压制区域e、分模下料区f;

[0054]

所述压制区域e处设置有压机台面3;所述压机台面3上设置有2条t型导轨7;所述t型导轨7的进口端61、出口端62分别设置有锥形导向口,所述t型导轨7的宽度小于所述锥形导向口的宽度;所述t型导轨7的底部设置有导轨下滚珠9,所述t型导轨7的两侧壁分别设置有导轨侧滚珠8;

[0055]

所述模具包括上模具201、下模具202,所述上模具201、下模具202之间形成模具腔体203;所述下模具202内部设置有模具油腔205;所述上模具201一侧设置有第一转接管101;所述下模具202的底部设置有2个t型支撑腿206;所述t型支撑腿206恰好滑进t型导轨7。

[0056]

所述压机台面3上靠近出口端62一侧设置有模具定位稍5。

[0057]

所述模具定位稍5上设置有红外传感器。

[0058]

所述上模具201、下模具202之间设置有密封圈204。

[0059]

所述模具腔体203通过第一转接管101与气路接头111的一端相连接,所述气路接头111的另一端与真空泵121相连接。

[0060]

所述下模具202的一侧设置有第二转接管102;所述模具油腔通过第二转接管102与油路接头112的一端相连接,所述油路接头112的另一端与油温机122相连接。

[0061]

所述第一转接管101上设置有第一电磁阀151;所述第二转接管102上设置有第二电磁阀152。

[0062]

所述第一转接管101与气路接头111的一端通过第一卡扣141进行连接;所述气路接头111通过第一铰链131与第一卡扣141连接。

[0063]

所述第二转接管102与油路接头112之间通过第二卡142进行连接;所述油路接头112通过第二铰链132与第二卡扣142连接。

[0064]

实施例2

[0065]

一种石墨自动化压制成型装置,如图1

‑

图4和图6所示,包括旋转平台1、若干个模具;所述若干个模具在旋转平台1上依次通过上料区a、合模升温区b、抽真空区c、待压区d、压制区域e、分模下料区f;

[0066]

所述压制区域e处设置有压机台面3;所述压机台面3上设置有2条t型导轨7;所述t型导轨7的进口端61、出口端62分别设置有锥形导向口,所述t型导轨7的宽度小于所述锥形导向口的宽度;所述t型导轨7的底部设置有导轨下滚珠9,所述t型导轨7的两侧壁分别设置有导轨侧滚珠8;

[0067]

所述模具包括上模具201、下模具202,所述上模具201、下模具202之间形成模具腔体203;所述下模具202内部设置有模具油腔205;所述上模具201一侧设置有第一转接管101;所述下模具202的底部设置有2个t型支撑腿206;所述t型支撑腿206恰好滑进t型导轨7。

[0068]

所述压机台面3上靠近出口端62一侧设置有模具定位稍5。

[0069]

所述模具定位稍5上设置有红外传感器。

[0070]

所述上模具201、下模具202之间设置有密封圈204。

[0071]

所述模具腔体203通过第一转接管101与气路接头111的一端相连接,所述气路接头111的另一端与真空泵121相连接。

[0072]

所述下模具202内部的模具油腔内设置有加热棒33,所述加热棒33通过触点连接方式加热下模具202。

[0073]

所述第一转接管101上设置有第一电磁阀151。

[0074]

所述第一转接管101与气路接头111的一端通过第一卡扣141进行连接;所述气路接头111通过第一铰链131与第一卡扣141连接。

[0075]

上述实施例为本实用新型较佳的实施方式,但本实用新型的实施方式并不受上述实施例的限制,其他的任何未背离本实用新型的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。