1.本技术涉及口罩生产设备的领域,尤其是涉及一种点焊机的耳带输送装置。

背景技术:

2.一般的口罩具有三层结构,口罩的里外两层结构是采用新型纤维无纺布材料制成,中间再增加一层能够过滤并防菌的溶喷布,最后经过经超声波焊接而成,口罩的一边穿设有鼻梁条,口罩的两端超声波焊接有便于佩戴的耳带,耳带一般是采用松紧带制成,具有较好的弹性。

3.现有的专利申请号为cn202010391584.5的中国专利,提出了一种耳带输送剪线一体装置,其包括升降架,所述升降架上转动设置有旋转架,沿着所述旋转架的外周均匀分布设置有多个用于接收耳带的来料的耳带夹持组件,所述升降架设置有用于输送耳带至耳带夹持组件的送料机构以及用于将相邻两个耳带夹持组件的耳带剪断的剪切机构。

4.针对上述中的相关技术,发明人认为存在有以下缺陷:送线组件中的送线轮只能转动,在耳带在输送的过程耳带的张力大小不一,当耳带张力过大时送线轮对耳带产生较大的摩擦力,容易损坏耳带。

技术实现要素:

5.为了改善耳带容易被损坏的问题,本技术提供一种点焊机的耳带输送装置。

6.本技术提供的一种点焊机的耳带输送装置采用如下的技术方案:

7.一种点焊机的耳带输送装置,包括机架,所述机架上固定连接有竖直设置的走线板,所述走线板上转动连接有驱动轮,所述驱动轮一侧设置有摩擦轮,所述摩擦轮滑移设置于走线板,所述走线板开设有贯穿所述走线板的连接槽,所述连接槽内穿设有相对于所述走线板转动的安装轴,所述摩擦轮转动连接于所述安装轴,所述安装轴设置有用于带动所述摩擦轮运动的复位件,所述走线板上设置有用于驱动所述驱动轮转动的驱动件。

8.通过采用上述技术方案,在驱动件的作用下驱动轮转动,摩擦轮与驱动轮抵接,耳带在摩擦轮的摩擦力下能将耳带向下输送,当耳带的张力过大时摩擦轮上的安装轴沿着连接槽向远离驱动轮的方向运动进而与驱动轮分离,耳带上的张力得以释放,耳带不易发生损坏,复位件使得摩擦轮滑动至原位与驱动轮抵接继续将耳带向下输送。

9.可选的,所述走线板相对于所述摩擦轮的一侧固定连接有固定轴,所述固定轴上套设有连接套,所述安装轴与所述连接套之间固定连接有连接杆。

10.通过采用上述技术方案,连接套能在固定轴上转动,连接套转动时连接杆与连接套一同摆动,进而方便摩擦轮向远离或者靠近驱动轮的方向进行运动。

11.可选的,所述走线板背向所述摩擦轮的一侧固定连接有第一螺杆,所述连接杆上固定连接有第二螺杆,所述第一螺杆以及所述第二螺杆均垂直于所述走线板,所述复位件设置为两端分别固定于所述第一螺杆以及第二螺杆的弹簧。

12.通过采用上述技术方案,当弹簧处于自然状态时摩擦轮与驱动轮抵接能将耳带向

下输送,当耳带的张力过大时摩擦轮向一边滑动使得摩擦轮与驱动轮分离,耳带上的张力得以释放,弹簧被压缩,压缩的弹簧恢复至原状使得连接杆带动摩擦轮滑动至原位与驱动轮抵接继续将耳带向下输送。

13.可选的,所述弹簧的两端均固定连接有安装环,所述安装环套设于所述第一螺杆以及第二螺杆,所述第一螺杆以及第二螺杆均螺纹连接有用于限位所述安装环的螺母。

14.通过采用上述技术方案,螺母的外径大于安装环的外径,使得弹簧两端的安装环不会从第一螺杆以及第二螺杆上脱落,保证了运转的稳定性。

15.可选的,所述安装轴截面形状设置为圆形,所述连接槽的内壁设置为光滑过渡,所述连接槽的两端于竖直方向上的位置低于所述连接槽的中间位置。

16.通过采用上述技术方案,摩擦轮在耳带的作用力下沿着连接槽来回滑动,连接槽的形状为一个圆弧状,连接套绕着固定轴转动,连接杆同安装轴一同在连接槽内滑移,圆形的安装轴以及弧形的连接槽使得安装轴活动更加流畅,使得整体运转更加稳定。

17.可选的,所述固定轴远离所述走线板的一端固定连接有限位帽。

18.通过采用上述技术方案,限位帽将连接套固定于固定轴上,防止连接套从固定轴上滑下去,保证了摩擦轮能稳定运转。

19.可选的,所述驱动件设置为固定于所述走线板的电机。

20.通过采用上述技术方案,电机转动,带动驱动轮转动,摩擦轮和驱动轮接触时将耳带向下输送。

21.可选的,所述摩擦轮的外周壁设置有用于增大摩擦的阻尼层。

22.通过采用上述技术方案,阻尼层增大了摩擦轮与耳带之间的摩擦力,使得摩擦轮上的阻力不会过小,使得耳带能被正常地向下输送。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.通过设置连接槽使得摩擦轮在耳带张力较大时驱动摩擦轮沿着连接槽远离驱动轮使得耳带上的张力得以释放,降低了耳带发生磨损进而损坏的风险;

25.2.通过在走线板的一侧设置弹簧将偏离驱动轮的摩擦轮回复至与摩擦轮地接,保证了摩擦轮能继续将耳带向下输送。

附图说明

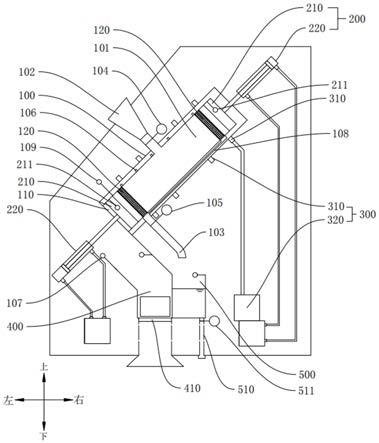

26.图1是本技术实施例的整体结构示意图;

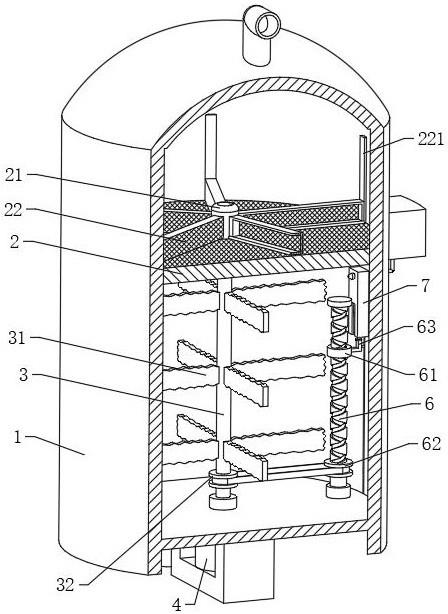

27.图2是本技术实施例的背面结构示意图;

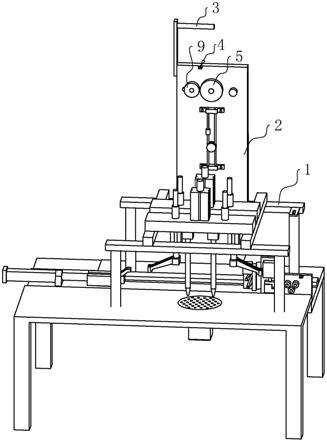

28.图3是图2中a部分的局部放大示意图。

29.附图标记:1、机架;2、走线板;3、过线杆;4、过线孔;5、驱动轮;6、电机;7、连接槽;8、安装轴;9、摩擦轮;10、固定轴;11、连接套;12、连接杆;13、限位帽;14、第一螺杆;15、第二螺杆;16、弹簧;17、安装环;18、螺母。

具体实施方式

30.以下结合附图1

‑

3对本技术作进一步详细说明。

31.本技术实施例公开一种点焊机的耳带输送装置。参照图1和图2,点焊机的耳带输送装置包括机架1,机架1上固定连接有竖直设置的走线板2,走线板2顶端固定连接有引导

耳带输送的过线杆3以及过线孔4,走线板2一侧上转动连接有驱动轮5,走线板2上设置有用于带动驱动轮5转动的驱动件,驱动件设置为固定连接于走线板2的电机6。

32.参照图2和图3,走线板2开设有连接槽7,连接槽7内于驱动轮5的一侧滑移设置有安装轴8,安装轴8上转动连接有摩擦轮9,摩擦轮9与驱动轮5均采用轻质的铝合金制成,在具有较好刚度与硬度的同时还减轻了设备的运转压力,摩擦轮9的外周壁设置有用于增大摩擦的阻尼层,阻尼层设置为聚氨酯层,聚氨酯层要具有一定的硬度以保证对耳带的摩擦力不会过大,降低对耳带的磨损。电机6转动驱动与电机6抵接的摩擦轮9转动,耳带在摩擦轮9的摩擦力下能将耳带向下输送,当耳带的张力过大时摩擦轮9上的安装轴8沿着连接槽7向远离驱动轮5的方向运动进而与驱动轮5分离,耳带上的张力得以释放,耳带不易发生损坏。

33.走线板2相对于摩擦轮9的一侧固定连接有固定轴10,固定轴10上套设有连接套11,安装轴8与连接套11之间固定连接有连接杆12,固定轴10远离走线板2的一端固定连接有限位帽13,限位帽13将连接套11固定于固定轴10上,防止连接套11在转动时从固定轴10上滑下去。连接槽7的内壁设置为光滑过渡,连接槽7的两端于竖直方向上的位置低于连接槽7的中间位置,连接槽7呈圆弧形,安装轴8截面形状设置为圆形,摩擦轮9在耳带的作用力下沿着连接槽7来回滑动,连接槽7的形状为一个圆弧状,连接套11绕着固定轴10转动,连接杆12同安装轴8一同在连接槽7内滑移,圆形的安装轴8以及弧形的连接槽7使得安装轴8活动更加流畅,使得整体运转更加稳定。

34.参照图3,走线板2背向摩擦轮9的一侧固定连接有第一螺杆14,连接杆12上固定连接有第二螺杆15,第一螺杆14以及第二螺杆15均垂直于走线板2,第一螺杆14以及第二螺杆15之间设置有复位件,复位件设置为两端分别固定于所述第一螺杆14以及第二螺杆15的弹簧16,弹簧16的两端均固定连接有安装环17,安装环17套设于所述第一螺杆14以及第二螺杆15,第一螺杆14以及第二螺杆15均螺纹连接有用于防止安装环17脱落的螺母18,当耳带的张力过大时摩擦轮9向一边滑动使得摩擦轮9与驱动轮5分离,耳带上的张力得以释放,弹簧16被压缩,压缩的弹簧16恢复至原状使得连接杆12带动摩擦轮9滑动至原位与驱动轮5抵接继续将耳带向下输送。

35.本技术实施例一种点焊机的耳带输送装置的实施原理为:在驱动件的作用下驱动轮5转动,摩擦轮9与驱动轮5抵接,耳带在摩擦轮9的摩擦力下能将耳带向下输送,当耳带的张力过大时摩擦轮9上的安装轴8沿着连接槽7向远离驱动轮5的方向运动进而与驱动轮5分离,耳带上的张力得以释放,耳带不易发生损坏,被压缩的弹簧16使得摩擦轮9滑动至原位与驱动轮5抵接继续将耳带向下输送。

36.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。