1.本实用新型涉及机加工设备领域,具体涉及一种车床刀架。

背景技术:

2.车床是主要用车刀对旋转的工件进行车削加工的机床;在车床上还可用钻头、扩孔钻、铰刀、丝锥、板牙和滚花工具等进行相应的加工。

3.最常见的车床一般为卧式车床,其中卧式车床还包括普通车床以及数控车床,车床在进行机械加工时,其用于安装车刀的部位称之为刀架,传统的车床刀架往往有四个转动工位,但是在实际成产加工时,会不可避免的会出现撞刀等意外情况,轻则工件、车刀报废,重则刀架与卡盘的卡爪相撞而受损甚至报废,由于现有的刀架为一体式刀架,一旦出现撞刀等意外情况时,极容易发生刀架的上刀板外缘被卡盘卡爪撞击变形而造成刀架螺栓卡死,一般只能更换刀架解决;对于一些长期使用的刀架而言,刀架螺栓的反复锁紧势必会造成螺孔磨损而出现滑牙,一般工厂为减少更换成本,会选用比刀架螺栓的外螺纹大径大的钻头重新打孔,然后用比刀架螺栓的外螺纹外径大一号的丝锥重新攻丝使用,此方式虽然能暂时解决螺纹磨损问题,但是不利于多次尝试。

技术实现要素:

4.基于上述问题,本实用新型目的在于提供一种可更换上刀板,减少撞刀带来的损失,同时方便日常使用磨损后进行维护时大幅降低刀架维护成本的车床刀架。

5.针对以上问题,提供了如下技术方案:一种车床刀架,包括刀架体,所述刀架体包括下刀板以及位于下刀板上方的立柱,所述立柱的水平投影截面轮廓小于下刀板水平投影截面轮廓,所述立柱上方设有可拆式的上刀板,所述上刀板与下刀板之间通过立柱形成车刀安装位;所述下刀板、立柱及上刀板投影截面均呈方形,所述上刀板的四条边上均设有刀架螺栓,每条边上的刀架螺栓彼此等距设置呈口字形排列;所述上刀板面向下刀板的一面设有与立柱顶部适配的定位槽,所述上刀板通过刀板螺栓与立柱对接固定;所述下刀板、立柱及上刀板中心分别设有彼此同轴且贯通设置的第一通孔、第二通孔及第三通孔。

6.上述结构中,在发生撞刀时,刀架逼近卡盘,根据卡盘的转动方向,会使卡爪优先接触上刀板而发生撞击,因此上刀板的受损程度也最为明显,将传统的上刀板设置成可拆式结构,当上刀板因撞击或刀架螺栓的螺孔磨损滑牙时,可直接对上刀板进行单独更换,而不必单独对整个刀架进行更换,大幅降低维护及维修成本;上刀板的定位槽与立柱顶部卡合适配,可避免上刀板相对于立柱发生转动,有效保证对接精度以及车刀大负荷吃刀时的刀架刚性及强度。

7.本实用新型进一步设置为,所述上刀板水平投影截面轮廓大于下刀板水平投影截面轮廓。

8.上述结构中,能进一步保证在受到意外撞刀时,上刀板能优先与车床卡盘的卡爪接触撞击,以优先损失上刀板的代价来憋停卡盘,降低下刀板受损的概率,从而避免了下刀

板总成的更换。

9.本实用新型进一步设置为,所述上刀板大于下刀板单边轮廓2mm

‑

5mm。

10.上述结构中,单边轮廓优选为3mm,在撞刀时保证上刀板能优先与卡盘卡爪接触(此时上刀板在与卡爪接触撞击前,车刀已经处于受撞击位移状态,因此上刀板轮廓不影响车刀的装夹及加工,而上刀板轮廓大于下刀板不应将其认定为是故意增大上刀板尺寸,在走刀时主动提前将刀架与卡盘卡爪接触,而是应当将其认定为在原有的刀架投影外形尺寸上,将下刀板投影轮廓缩小所形成的轮廓差来避免下刀架受到撞击)。

11.本实用新型进一步设置为,所述上刀板的定位槽上设有若干固定孔,所述固定孔轴线与第三通孔平行,各固定孔呈口字型排列;所述立柱顶面设有与固定孔等数设置,且与各固定孔中心一一同轴对应的固定螺孔;所述刀板螺栓穿过固定孔与固定螺孔螺纹旋合。

12.上述结构中,固定孔个数为八个,且有四个位于定位槽的对角线位置处,使定位槽的每侧侧边的固定孔数量均为三个,以有效保证上刀板固定的牢固度。

13.本实用新型进一步设置为,所述固定孔包括贯穿上刀板设置的孔身以及位于上刀板上表面的沉孔,所述沉孔直径大于孔身内径,所述刀板螺栓的螺头位于沉孔内。

14.上述结构中,沉孔用于容纳刀板螺栓的螺头。

15.本实用新型进一步设置为,所述上刀板正面设有夹紧法兰盘,所述夹紧法兰盘中心设有法兰通孔,所述夹紧法兰盘通过法兰盘螺栓与上刀板固定。

16.上述结构中,夹紧法兰盘用于覆盖上刀板上的固定孔,并保护刀板螺栓外凸的螺头,为后续刀架的锁紧提供支撑基础;所述夹紧法兰盘外缘设有用于容纳定位槽的对角线位置处的四个刀板螺栓外凸的螺头的置容槽口;夹紧法兰盘面向上刀板的一面设有用于容纳定位槽对角线以外的四个刀板螺栓外凸的螺头的置容凹槽。

17.本实用新型进一步设置为,还包括锁紧轴,所述锁紧轴一端设有锁紧帽,另一端设有锁紧螺纹,所述锁紧帽上设有锁紧手柄;所述锁紧轴穿过法兰通孔、第三通孔、第二通孔及第一通孔后,使锁紧帽与夹紧法兰盘相抵的同时使锁紧螺纹与车床的小拖板螺纹配合锁紧。

18.上述结构中,锁紧轴上设有单向棘爪,所述第二通孔内壁设有与单相棘爪适配的单向齿槽,所述单向棘爪在锁紧轴与车床的小拖板松开时与单向齿槽啮合带动从而通过锁紧轴带动刀架转动刀位,在刀位切换完成后反向转动锁紧轴与车床的小拖板锁紧的同时单向棘爪与单向齿槽离合实现刀架的固定。

19.本实用新型进一步设置为,所述下刀板与立柱为一体设置。

20.上述结构中,一体设置的下刀板与立柱可保证整体结构强度。

21.本实用新型进一步设置为,所述定位槽槽深为5mm

‑

10mm。

22.上述结构中,定位槽槽深优选为5mm,为上刀板保留足够的厚度来保证上刀板的强度。

23.本实用新型的有益效果:在发生撞刀时,刀架逼近卡盘,根据卡盘的转动方向,会使卡爪优先接触上刀板而发生撞击,因此上刀板的受损程度也最为明显,将传统的上刀板设置成可拆式结构,当上刀板因撞击或刀架螺栓的螺孔磨损滑牙时,可直接对上刀板进行单独更换,而不必单独对整个刀架进行更换,大幅降低维护及维修成本;上刀板的定位槽与立柱顶部卡合适配,可避免上刀板相对于立柱发生转动,有效保证对接精度以及车刀大负

荷吃刀时的刀架刚性及强度。

附图说明

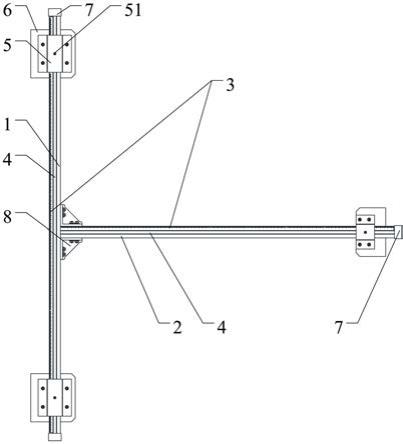

24.图1为本实用新型的整体结构示意图。

25.图2为本实用新型的局部爆炸结构示意图。

26.图3为本实用新型的立柱与上刀板分离状态俯视立体结构示意图。

27.图4为本实用新型的立柱与上刀板分离状态仰视立体结构示意图。

28.图中标号含义:10

‑

下刀板;101

‑

第一通孔;11

‑

立柱;111

‑

第二通孔;112

‑

固定螺孔;12

‑

上刀板;121

‑

刀架螺栓;122

‑

定位槽;123

‑

刀板螺栓;1231

‑

螺头;124

‑

第三通孔;125

‑

螺孔;126

‑

固定孔;1261

‑

孔身;1262

‑

沉孔;13

‑

车刀安装位;14

‑

夹紧法兰盘;141

‑

法兰通孔;142

‑

置容槽口;143

‑

置容凹槽;15

‑

法兰盘螺栓;16

‑

锁紧轴;161

‑

锁紧帽;162

‑

锁紧螺纹;163

‑

锁紧手柄。

具体实施方式

29.下面结合附图和实施例,对本实用新型的具体实施方式作进一步详细描述。以下实施例用于说明本实用新型,但不用来限制本实用新型的范围。

30.参考图1至图4,如图1至图4所示的一种车床刀架,包括刀架体,所述刀架体包括下刀板10以及位于下刀板10上方的立柱11,所述立柱11的水平投影截面轮廓小于下刀板10水平投影截面轮廓,所述立柱11上方设有可拆式的上刀板12,所述上刀板12与下刀板10之间通过立柱11形成车刀安装位13;所述下刀板10、立柱11及上刀板12投影截面均呈方形,所述上刀板12的四条边上均设有刀架螺栓121,每条边上的刀架螺栓121彼此等距设置呈口字形排列;所述上刀板12面向下刀板10的一面设有与立柱11顶部适配的定位槽122,所述上刀板12通过刀板螺栓123与立柱11对接固定;所述下刀板10、立柱11及上刀板12中心分别设有彼此同轴且贯通设置的第一通孔101、第二通孔111及第三通孔124。

31.上述结构中,在发生撞刀时,刀架逼近卡盘,根据卡盘的转动方向,会使卡爪优先接触上刀板12而发生撞击,因此上刀板12的受损程度也最为明显,将传统的上刀板12设置成可拆式结构,当上刀板12因撞击或刀架螺栓121的螺孔125磨损滑牙时,可直接对上刀板12进行单独更换,而不必单独对整个刀架进行更换,大幅降低维护及维修成本;上刀板12的定位槽122与立柱11顶部卡合适配,可避免上刀板12相对于立柱11发生转动,有效保证对接精度以及车刀大负荷吃刀时的刀架刚性及强度。

32.本实施例中,所述上刀板12水平投影截面轮廓大于下刀板10水平投影截面轮廓。

33.上述结构中,能进一步保证在受到意外撞刀时,上刀板12能优先与车床卡盘的卡爪接触撞击,以优先损失上刀板12的代价来憋停卡盘,降低下刀板10受损的概率,从而避免了下刀板10总成的更换。

34.本实施例中,所述上刀板12大于下刀板10单边轮廓2mm

‑

5mm。

35.上述结构中,单边轮廓优选为3mm,在撞刀时保证上刀板12能优先与卡盘卡爪接触(此时上刀板12在与卡爪接触撞击前,车刀已经处于受撞击位移状态,因此上刀板12轮廓不影响车刀的装夹及加工,而上刀板12轮廓大于下刀板10不应将其认定为是故意增大上刀板12尺寸,在走刀时主动提前将刀架与卡盘卡爪接触,而是应当将其认定为在原有的刀架投

影外形尺寸上,将下刀板10投影轮廓缩小所形成的轮廓差来避免下刀架10受到撞击)。

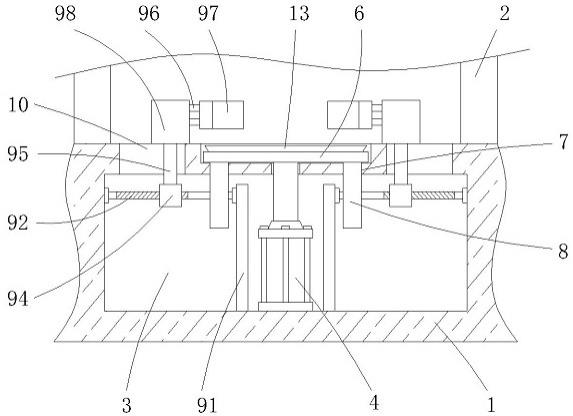

36.本实施例中,所述上刀板12的定位槽122上设有若干固定孔126,所述固定孔126轴线与第三通孔124平行,各固定孔126呈口字型排列;所述立柱11顶面设有与固定孔126等数设置,且与各固定孔126中心一一同轴对应的固定螺孔112;所述刀板螺栓123穿过固定孔126与固定螺孔112螺纹旋合。

37.上述结构中,固定孔126个数为八个,且有四个位于定位槽122的对角线位置处,使定位槽122的每侧侧边的固定孔126数量均为三个,以有效保证上刀板12固定的牢固度。

38.本实施例中,所述固定孔126包括贯穿上刀板12设置的孔身1261以及位于上刀板12上表面的沉孔1262,所述沉孔1262直径大于孔身1261内径,所述刀板螺栓123的螺头1231位于沉孔1262内。

39.上述结构中,沉孔1262用于容纳刀板螺栓123的螺头1231。

40.本实施例中,所述上刀板12正面设有夹紧法兰盘14,所述夹紧法兰盘14中心设有法兰通孔141,所述夹紧法兰盘14通过法兰盘螺栓15与上刀板12固定。

41.上述结构中,夹紧法兰盘14用于覆盖上刀板12上的固定孔126,并保护刀板螺栓123外凸的螺头1231,为后续刀架的锁紧提供支撑基础;所述夹紧法兰盘14外缘设有用于容纳定位槽122的对角线位置处的四个刀板螺栓123外凸的螺头1231的置容槽口142;夹紧法兰盘14面向上刀板12的一面设有用于容纳定位槽122对角线以外的四个刀板螺栓123外凸的螺头1231的置容凹槽143。

42.本实施例中,还包括锁紧轴16,所述锁紧轴16一端设有锁紧帽161,另一端设有锁紧螺纹162,所述锁紧帽161上设有锁紧手柄163;所述锁紧轴16穿过法兰通孔141、第三通孔124、第二通孔111及第一通孔101后,使锁紧帽161与夹紧法兰盘14相抵的同时使锁紧螺纹162与车床的小拖板螺纹配合锁紧。

43.上述结构中,锁紧轴16上设有单向棘爪(现有技术,图中未示出),所述第二通孔111内壁设有与单相棘爪适配的单向齿槽(现有技术,图中未示出),所述单向棘爪在锁紧轴16与车床的小拖板松开时与单向齿槽啮合带动从而通过锁紧轴16带动刀架转动刀位,在刀位切换完成后反向转动锁紧轴16与车床的小拖板锁紧的同时单向棘爪与单向齿槽离合实现刀架的固定。

44.本实施例中,所述下刀板10与立柱11为一体设置。

45.上述结构中,一体设置的下刀板10与立柱11可保证整体结构强度。

46.本实施例中,所述定位槽122槽深为5mm

‑

10mm。

47.上述结构中,定位槽122槽深优选为5mm,为上刀板12保留足够的厚度来保证上刀板12的强度。

48.本实用新型的有益效果:在发生撞刀时,刀架逼近卡盘,根据卡盘的转动方向,会使卡爪优先接触上刀板12而发生撞击,因此上刀板12的受损程度也最为明显,将传统的上刀板12设置成可拆式结构,当上刀板12因撞击或刀架螺栓121的螺孔125磨损滑牙时,可直接对上刀板12进行单独更换,而不必单独对整个刀架进行更换,大幅降低维护及维修成本;上刀板12的定位槽122与立柱11顶部卡合适配,可避免上刀板12相对于立柱11发生转动,有效保证对接精度以及车刀大负荷吃刀时的刀架刚性及强度。

49.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技

术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和变型,上述假设的这些改进和变型也应视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。