1.本实用新型涉及陶瓷砖加工设备技术领域,尤其涉及一种用于陶瓷岩板烧成的辊道窑。

背景技术:

2.陶瓷岩板是陶瓷大板的一种,其厚度可达到12~20mm,目前常见的规格有 800

×

1600mm2、900

×

1800mm2、800

×

2600mm2、1200

×

2400mm2、1600

×ꢀ

3600mm2等规格,其可应用在地面、幕墙、家具等多个领域。

3.然而,现有的陶瓷岩板,其在后期加工过程容易破裂,这已经成为限制陶瓷岩板大规模利用的最主要因素。研究认为,加工破裂主要是由于陶瓷岩板在烧成过程中积累了大量的热应力,在后期深加工前,这种热应力没有得到良好的释放。故在深加工时陶瓷岩板容易破裂。因此,如何减少陶瓷岩板过程中应力的积累,并将积累热应力完整释放消除,是本领域亟待解决的技术问题。

技术实现要素:

4.本实用新型所要解决的技术问题在于,提供一种用于陶瓷岩板烧成的辊道窑,其可有效降低热应力对于陶瓷岩板的影响,降低陶瓷岩板的加工破损率。

5.为了解决上述问题,本实用新型提供了一种用于陶瓷岩板烧成的辊道窑,其包括预热段、氧化段、烧成段、冷却段以及设于辊道窑内的输送机构;待烧成的陶瓷岩板坯体经所述输送机构输送,依次经过所述预热段、氧化段、烧成段和冷却段,即烧成得到陶瓷岩板;

6.所述冷却段包括急冷段、第一缓冷段和第二缓冷段,所述第一缓冷段设有多个加热装置,以使待烧成的陶瓷岩板坯体的表面与中心的温度差≤2℃。

7.作为上述技术方案的改进,所述第一缓冷段上设有14~20个加热装置,其间距均匀地设置在所述第一缓冷段上。

8.作为上述技术方案的改进,所述第二缓冷段的长度:所述第一缓冷段的长度=(1.5~3):1。

9.作为上述技术方案的改进,所述急冷段的长度:所述第一缓冷段的长度=1: (4~8)。

10.作为上述技术方案的改进,所述输送机构为辊棒输送机构,所述输送机构在所述预热段、烧成段、冷却段的传输速度相同。

11.作为上述技术方案的改进,所述第二缓冷段的顶部设有负压风管。

12.作为上述技术方案的改进,所述负压风管的出口与所述第一缓冷段连通。

13.实施本实用新型,具有如下有益效果:

14.本实用新型的用于陶瓷岩板的辊道窑,将冷却段划分为急冷段、第一缓冷段和第二缓冷段,在第一缓冷段内加设加热装置,控制陶瓷岩板坯体表面与中心的温度差≤2℃;通过以上控制,有效降低了高温烧成、冷却过程中陶瓷岩板制品内的应力积累,不仅大幅降

低了烧成过程中的破损,也可有效降低后期深加工破损率。

附图说明

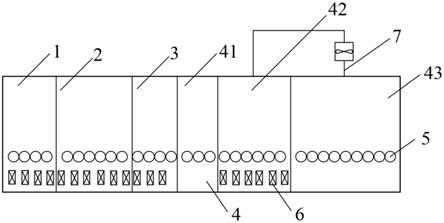

15.图1是本实用新型中用于陶瓷岩板烧成的辊道窑示意图。

具体实施方式

16.为使本实用新型的目的、技术方案和优点更加清楚,下面对本实用新型作进一步地详细描述。

17.本实用新型提供一种用于陶瓷岩板烧成的辊道窑,其依次包括预热段1、氧化段2、烧成段3、冷却段4和设置在辊道窑底部的输送机构5,待烧成的陶瓷岩板坯体经过输送机构5的运输,依次经过预热段1、氧化段2、烧成段3和冷却段4,即烧成得到陶瓷岩板。

18.其中,冷却段4依次包括急冷段41、第一缓冷段42和第二缓冷段43。

19.其中,急冷段41入口端与烧成段3连接,因此陶瓷岩板坯体在急冷段41 入口处的温度为烧成温度(1150~1250℃),经急冷段41冷却后,在急冷段41 的出口,陶瓷岩板坯体的温度为700~800℃。

20.在急冷段,需要引入从外界引入冷却风,而冷却风风口设置在窑炉两侧,因此,往往四周冷却快,中心冷却慢,导致应力积累。为此,在本实用新型中,控制急冷段41的长度:第一缓冷段42的长度=1:(4~8),并通过控制输送机构 5的速度,以使待烧成的陶瓷岩板坯体在所述急冷段的降温速度≤15℃/min,进而使得四周与中心的冷却趋于均匀化,降低应力的积累。

21.其中,第一缓冷段42设置在急冷段41的下游,为了减少应变,应控制急冷段41的长度:第一缓冷段42的长度=1:(4~8)。此长度范围的第一缓冷段42 可控制出口处陶瓷岩板坯体的温度为130~135℃。需要说明的是,在此阶段,陶瓷岩板坯体内的石英晶型转变,会积累较多的应力。为此,在本实用新型中,一者在第一缓冷段42内设置了加热装置6,使得陶瓷岩板坯体表面与中心(内部)的温度差≤2℃;二者通过延长第一缓冷段42的长度,使得陶瓷岩板坯体在第一缓冷段的停留时间变长,使得其出口处温度为130~135℃;通过以上两者的综合,可有效降低此阶段的应力积累。

22.具体的,本实用新型中,加热装置6为喷枪装置,但不限于此。更具体的,在本实用新型中,第一缓冷段42内设有14~20个加热装置6,其间距均匀的设置在第一缓冷段42内。优选的,在第一缓冷段42内共设有16个喷枪装置。

23.需要说明的是,传统的陶瓷砖烧成窑炉,其冷却段一般分为急冷段、缓冷段以及强冷段;急冷段一般将砖坯冷却至700℃左右,急冷段一般引入冷风进行冷却,其冷却速度可达100℃/min。缓冷段一般是将砖坯冷却至400~500℃,由于此阶段存在石英晶型转化,通常不引入冷风,但在顶部进行愁人,此阶段的冷却速率一般为30~40℃/min。强冷段则是将砖坯直接冷却至100~120℃,此阶段直接对坯体上下四周吹冷风,甚至直接在砖坯表面淋水进行冷却,冷却速度可达到150℃/min以上。采用这种窑炉烧成陶瓷岩板(对角线长度≥1.6m)时,往往容易造成烧成应力积累过大,发生烧成断裂,烧成合格率≤80%;也容易发生深加工断裂,烧成深加工断裂率达到20%以上。为此,在本实用新型中,不设置强冷段,且在第一缓冷段42加设多个加热装置6,通过其加热,可有效地减少应力积累。

24.进一步的,在本实施例之中,在冷却段4的尾端还加设了第二缓冷段43,其长度:第一缓冷段42的长度=1:(4~8);通过此长度的第二缓冷段43的冷却,可将陶瓷岩板坯体从第二缓冷段43的入口处的120~140℃冷却至出口处的 60~80℃,且控制降温速度≤1.5℃/min;防止鳞石英转换过程中的应力积累,也可有效释放陶瓷岩板坯体的应力积累。

25.进一步的,在第二缓冷段43的顶部设有负压风管7,其出口端连接在第一缓冷段42。可将第二缓冷段43的热空气抽到第一缓冷段42之中,促进第二缓冷段32中加热装置6的燃气燃烧,降低能源消耗。

26.具体的,在本实施之中,输送机构5为辊棒输送机构。进一步的辊棒输送机构中的辊棒的直径为22~35mm,以提升运输过程中陶瓷岩板坯体的稳定性,进而提升烧成成品率。此外,还需要说明的是,在本实用新型的辊道窑中,辊棒运输机构中的多根辊棒的转动速度是一致的,以提升生产效率。

27.基于以上实施例的用于陶瓷岩板烧成的辊道窑,其烧成合格率可达到93%以上,且产量可达到9500~11000m2,深加工合格率可达到92%以上(窑内宽3.2m,产品规格2400

×

1200mm2)。而传统的陶瓷岩板窑炉(窑内宽3.2m,产品规格 2400

×

1200mm2),其烧成合格率<90%,产量在6000~8000m2/天,深加工合格率<80%。

28.以上所述是实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。