1.本实用新型涉及电梯对重系统领域,具体涉及一种复合对重块加工的自动给料、激振和抹平设备。

背景技术:

2.电梯配重块是电梯对重系统的核心部件,用于轿厢平衡。复合对重是在传统铸铁对重块基础上开发出来的,复合材料包括重晶石和铁矿石、钢材、水泥、水。目前市场上复合对重块的生产以手工作业为主,将几个对重壳放在振动平台上处于自由状态,给料斗给料后开始振动,这时的对重売乱跳,之后一件一件由人工推入计量秤进行称重,重量大时手工去掉一点,少时增加一点,同时每件都需要人工用腻子抹平。以上整个过程既原始又落后,工人劳动强度大,生产效率低下。

技术实现要素:

3.本实用新型针对上述背景技术中的现有技术存在的问题,提出一种复合对重块加工的自动给料、激振和抹平设备,将复合对重块的加工步骤进行整合,提高生产效率以及产品质量。

4.一种复合对重块加工的自动给料、激振和抹平设备,包括主机架,上模油缸,上模连接板,上模导向滑套,上模,下模,振动箱,振动箱驱动电机,振动箱支撑座,下模油缸,导向柱,储料漏斗,布料机构,称重机构,抹平装置,曲柄连杆机构,激振平台;

5.所述上模通过上模连接板和上模导向滑套设置在主机架内的导向柱的上部分,并与上模油缸连接受其驱动,所述激振平台通过振动箱和振动箱支撑座设置在主机架的底部,所述下模设置在激振平台上,所述振动箱与振动箱驱动电机连接;

6.所述下模的一侧设置可水平移动的布料机构,所述布料机构上设有称重机构,抹平装置和曲柄连杆机构,所述布料机构上方设有储料漏斗。

7.进一步地,所述储料漏斗底部设有电磁阀门以控制给料。

8.进一步地,所述振动箱设置在激振平台底部,所述激振平台和振动箱支撑座之间设有减震垫。

9.进一步地,布料机构为可移动设计,与曲柄连杆机构以及抹平装置一并移动到下模上方。

10.进一步地,曲柄连杆机构带动抹平装置进行物料在下模上的抹平。

11.进一步地,上模油缸带动上模连接板及上模导向滑套,进一步带动上模沿着导向柱进行上下移动。

12.进一步地,激振平台下方设有下模油缸,以将激振平台顶起并水平移动进行出料。

13.本实用新型达到的有益效果为:生产的复合对重块成型是在受压振动下产生的,密度高可达到3.8^4.2kg/m3(一般是2.8^3.2kg/m3),强度更高,抗跌落性能更强,可以plc控制整个过程,完全实现了自动化生产,极大的提高了工作效率。

附图说明

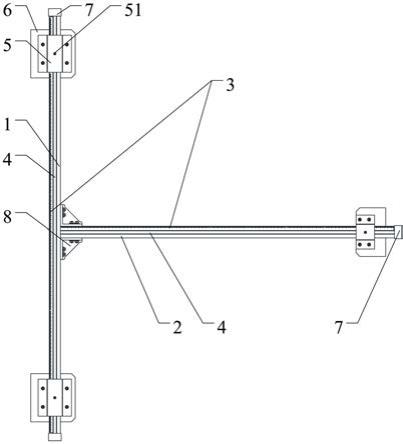

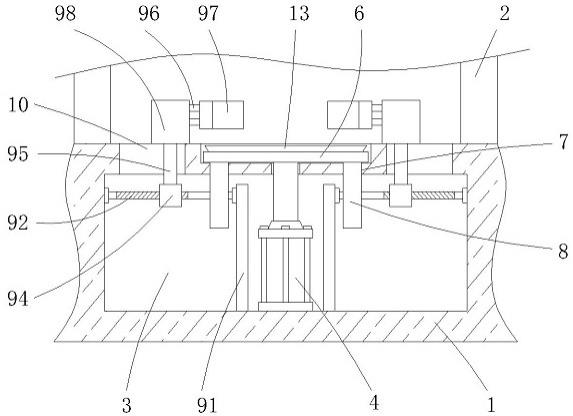

14.图1为本实用新型实施例中所述自动给料、激振和抹平设备的结构示意图。

15.图2为本实用新型实施例中所述自动给料、激振和抹平设备的侧视结构示意图。

16.图中,1

‑

主机架,2

‑

上模油缸,3

‑

上模连接板,4

‑

上模导向滑套,5

‑

上模,6

‑

复合对重块外壳,7

‑

下模,8

‑

减震垫,9

‑

振动箱,10

‑

振动箱驱动电机,11

‑

振动箱支撑座,12

‑

下模油缸,13

‑

导向柱,14

‑

储料漏斗,15

‑

电磁阀门,16

‑

布料机构,17

‑

称重机构,18

‑

抹平装置,19

‑

曲柄连杆机构,20

‑

激振平台。

具体实施方式

17.下面结合说明书附图对本实用新型的技术方案做进一步的详细说明。

18.一种复合对重块加工的自动给料、激振和抹平设备,包括主机架1,上模油缸2,上模连接板3,上模导向滑套4,上模5,下模7,振动箱9,振动箱驱动电机10,振动箱支撑座11,下模油缸12,导向柱13,储料漏斗14,布料机构16,称重机构17,抹平装置18,曲柄连杆机构19,激振平台20;

19.上模5通过上模连接板3和上模导向滑套4设置在主机架1内的导向柱13的上部分,并与上模油缸2连接受其驱动,激振平台20通过振动箱9和振动箱支撑座11设置在主机架1的底部,下模7设置在激振平台20上,振动箱9与振动箱驱动电机10连接;

20.下模7的一侧设置可水平移动的布料机构16,布料机构16上设有称重机构17,抹平装置18和曲柄连杆机构19,布料机构16上方设有储料漏斗14。

21.储料漏斗14底部设有电磁阀门15以控制给料。

22.振动箱9设置在激振平台20底部,激振平台20和振动箱支撑座11之间设有减震垫8。

23.布料机构16为可移动设计,与曲柄连杆机构19以及抹平装置18一并移动到下模7上方。曲柄连杆机构19带动抹平装置18进行物料在下模7上的抹平。

24.上模油缸2带动上模连接板3及上模导向滑套4,进一步带动上模沿着导向柱13进行上下移动。激振平台20下方设有下模油缸12,以将激振平台20顶起并水平移动进行出料。

25.下模7和导向柱13之间设有和上模导向滑套类似的连接设计,在上模5压紧时下部通过减震垫8来支撑,在完成工作后由下模油缸12顶起。

26.本设备的具体工作流程为:将多个复合对重块外壳6放入激振平台20上的下模7中,此时复合对重块外壳6的相对位置得到了固定;将矿石、水泥和水按一定比例混合后加入储料漏斗14中,通过下端电磁阀门15控制给料。混合料按需用量给入布料机构16中,通过称重机构17确定给料的重量,布料机构16向左移动到外壳6上方,通过曲柄连杆机构19带动抹平装置18将混合料抹平,之后布料机构16退回到起始位置。在上模油缸2的带动下上模连接板3及上模导向滑套4带动上模5沿着导向柱13向下移动,直至复合对重块外壳6,启动振动箱驱动电机10,此时振动箱9带动激振平台20激振。使得复合对重块在受到压力情况下振动,这样增加其密实性从而达到较高的密度。完成作业后,上模油缸2带动上模连接板3和上模5通过上模导向滑套4沿着导向柱13退回到初开始位置。激振平台20下方设有减震垫8,在激振平台20下方设计有下模油缸12,在完成一组复合对重块后,由下模油缸将激振平台20顶起,将成品向左移出。

27.以上所述仅为本实用新型的较佳实施方式,本实用新型的保护范围并不以上述实施方式为限,但凡本领域普通技术人员根据本实用新型所揭示内容所作的等效修饰或变化,皆应纳入权利要求书中记载的保护范围内。

技术特征:

1.一种复合对重块加工的自动给料、激振和抹平设备,其特征在于:所述设备包括主机架,上模油缸,上模连接板,上模导向滑套,上模,下模,振动箱,振动箱驱动电机,振动箱支撑座,下模油缸,导向柱,储料漏斗,布料机构,称重机构,抹平装置,曲柄连杆机构,激振平台;所述上模通过上模连接板和上模导向滑套设置在主机架内的导向柱的上部分,并与上模油缸连接受其驱动,所述激振平台通过振动箱和振动箱支撑座设置在主机架的底部,所述下模设置在激振平台上,所述振动箱与振动箱驱动电机连接;所述下模的一侧设置可水平移动的布料机构,所述布料机构上设有称重机构,抹平装置和曲柄连杆机构,所述布料机构上方设有储料漏斗。2.根据权利要求1所述的一种复合对重块加工的自动给料、激振和抹平设备,其特征在于:所述储料漏斗底部设有电磁阀门以控制给料。3.根据权利要求1所述的一种复合对重块加工的自动给料、激振和抹平设备,其特征在于:所述振动箱设置在激振平台底部,所述激振平台和振动箱支撑座之间设有减震垫。4.根据权利要求1所述的一种复合对重块加工的自动给料、激振和抹平设备,其特征在于:布料机构为可移动设计,与曲柄连杆机构以及抹平装置一并移动到下模上方。5.根据权利要求1所述的一种复合对重块加工的自动给料、激振和抹平设备,其特征在于:曲柄连杆机构带动抹平装置进行物料在下模上的抹平。6.根据权利要求1所述的一种复合对重块加工的自动给料、激振和抹平设备,其特征在于:上模油缸带动上模连接板及上模导向滑套,进一步带动上模沿着导向柱进行上下移动。7.根据权利要求1所述的一种复合对重块加工的自动给料、激振和抹平设备,其特征在于:激振平台下方设有下模油缸,以将激振平台顶起并水平移动进行出料。

技术总结

一种复合对重块加工的自动给料、激振和抹平设备,上模通过上模连接板和上模导向滑套设置在主机架内的导向柱的上部分,并与上模油缸连接受其驱动,激振平台通过振动箱和振动箱支撑座设置在主机架的底部,下模设置在激振平台上,振动箱与振动箱驱动电机连接;下模的一侧设置可水平移动的布料机构,布料机构上设有称重机构,抹平装置和曲柄连杆机构,布料机构上方设有储料漏斗。本设备生产的复合对重块成型是在受压振动下产生的,密度更高,强度更高,抗跌落性能更强,可以PLC控制整个过程,完全实现了自动化生产,极大的提高了工作效率。极大的提高了工作效率。极大的提高了工作效率。

技术研发人员:祁振峰 祝恒苗 袁林海

受保护的技术使用者:宣城市华菱精工科技股份有限公司

技术研发日:2021.01.04

技术公布日:2021/10/29

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。