1.本发明涉及一种根据权利要求1的前序部分所述的用于制造金属带材或板材的方法。

背景技术:

2.根据现有技术已知,在用于制造由钢制成的带材或板材的设备中(例如热轧带材制造线或csp设备)在设备长度上设定所述带材或板材的温度变化曲线。例如由文献de 2 023 799 a已知,在具有成品制造线的轧制设备中设置具有可控的用于冷却带材的喷射装置的滚台,其中,喷射装置的操控借助温度调节系统实现。沿着带材的输送方向设置多个高温计,利用这些高温计测量带材的相应温度。基于借助高温计测量的温度的自适应反馈,可以改变或适配用于当前冷却的带材的喷射图像(或输入的冷却水的量)。

3.由文献ep 2 959 984 b1已知一种用于热轧钢板的制造方法,其中,在轧机的最后的机架或者说终端机架的内侧处的冷却水在所述终端机架的下部的过程侧上喷射到一排热精轧机中,以便由此对于轧制材料实现快速的冷却。在终端机架的进入侧测量轧制材料的表面温度,以便由此求取进入侧的表面温度。然后,在此之后,所测量的进入侧表面温度和预先确定的进入侧目标表面温度彼此比较,其中,根据这种比较,向至少一个由卷盒、生坯加热装置、去氧化皮装置和/或中间的轧机机架冷却装置构成的单元发送控制指令,由此使所测量的进入侧表面温度等于预先确定的进入侧目标表面温度。

4.在热轧带材或者成品制造线的可能的设计方案中已知的是,直接在成品制造线的最后的轧机机架的接头中或者输出端上设置快速冷却装置,当带材或板材沿输送方向从成品制造线中出来时,利用该快速冷却装置强烈冷却该带材或者板材。对于这种情况,不存在的可能性是,在测量技术上确定在最后的机架之后和在成品制造线输出端处的第一冷却之前的带材或板材的最终轧制温度。

技术实现要素:

5.本发明的任务在于,在利用多机架式的轧机机架制造或加工带材或板材时优化温度调节和/或至少一个另外的过程参数。

6.该任务通过具有权利要求1的特征的方法来解决。在从属权利要求中限定本发明的有利的改进方案。

7.根据本发明的方法用于制造金属带材或板材,其中所述带材或板材在多机架式的轧机中被轧制,并且沿输送方向在轧机的最后的轧机机架之后被送出。在此,带材或板材在多机架式的轧机中和/或沿输送方向观察在轧机的下游被冷却,其中,沿输送方向观察在轧机的最后的轧机机架的上游测量所述带材或板材的温度。该方法包括以下步骤:

8.(i)借助温度计算模型基于在轧机的最后的轧机机架上游测量的带材或板材的温度,计算紧挨着轧机的最后的轧机机架输出端处的带材或板材的温度,其中,对由在最后的轧机机架的上游测量温度的位置与最后的轧机机架的输出端之间的带材或板材的材料区

段构成的系统执行该计算步骤;

9.(ii)将为所述轧机的最后的轧机机架的输出端处的带材或者板材计算的温度与预先确定的参考值进行比较;并且

10.(iii)在考虑根据步骤(ii)将所计算的温度与所述预先确定的参考值进行比较的情况下,对所述带材或板材的至少一个过程参数进行适配(控制,优选是调节),其中,根据该过程参数对所述带材或板材进行加工、加热或冷却。

11.在考虑或者根据在轧机的最后的轧机机架的输出端处的计算出的温度和对此进行的比较的情况下,根据本发明的方法的步骤(iii)适配(例如控制或调节)的至少一个过程参数可以是相应(在带材或板材的输送方向上观察)布置在最后的轧机机架或者轧机的上游的中间机架冷却装置和/或带材预冷却装置的温度(受到所输入的冷却水量的影响)。对此备选地,至少一个过程参数也可以是感应加热装置和/或炉的温度,感应加热装置和/或炉沿着带材或板材的输送方向观察布置在轧机的上游。补充地或备选地,根据本发明的被控制或被调节的过程参数也可以是带材速度,利用该带材速度将所述带材或板材运输穿过轧机。补充地和/或备选地,过程参数也可以是沿输送方向(f)观察布置在轧机上游的隔热罩的运行位置,其中,考虑到根据步骤(ii)的比较,在步骤(iii)中相对于该带材或板材打开或闭合该隔热罩。在任何情况下,上述用于根据本发明的方法的变型方案允许在其制造时有针对性地设定或影响带材或板材的温度。

12.在此特别指出的是,如果过程参数涉及冷却装置的温度,则在用于制造或加工带材或板材的所属设备中的技术实现通过所输入的冷却剂的量和/或活跃或接通的冷却区或喷嘴的数量来实现。

13.结合本发明需要指出的是,在制造金属带材或板材方面,不仅知晓精确的温度分布而且将该温度分布保持在预先确定的额定值上对于获得高质量产品、例如薄板坯或厚板坯以及钢和铁合金的棒材或长材都是至关重要的。因此,金属条或板坯的温度分布尤其对于控制加工过程(例如在成品制造线内部和/或在其下游)是重要的参量,但是所述温度分布不能直接在设备的每个位置处例如通过使用高温计来测量。

14.本发明基于如下基本认识,即,借助于根据步骤(i)的计算能够确定直接在轧机的最后的轧机机架的输出端处(尤其也针对在那里连接有快速冷却装置的情况)的例如以带材或板材的温度形式的过程参数。该计算的温度优选可以是带材或板材的表面温度。与此相比,如果紧挨着轧机的最后的轧机机架存在快速冷却装置,那么根据现有技术不可能的是,在轧机的最后的轧机机架的输出端处在测量技术上确定在输送方向上从该最后的轧机机架中送出的带材或板材的温度。通过按照步骤(ii)将通过计算确定的温度与预先确定的参考值进行比较,就可以控制、优选调节冷却水输入,使得由此在轧机的最后的轧机机架的输出端处的带材或板材的温度达到这个预先确定的参考值。对此补充地和/或备选地,可能的是,在考虑根据步骤(ii)的比较的情况下,例如在(沿输送方向观察)布置在最后的轧机机架上游的中间机架冷却装置的情况下、在(沿输送方向观察)布置在轧机的最后的轧机机架下游的层流冷却装置的情况下和/或在(沿输送方向观察)直接布置在轧机的最后的轧机机架下游的快速冷却装置的情况下,在被用于制造金属带材或板材的设备的其他区域中也适配(也就是说控制或调节)用于带材或板材的冷却水输入。

15.在步骤(i)中使用的温度计算模型是优选动态的温度调节模型或程序。通过有限

差分方法进行计算。借助于该模型,尤其可以根据在被用于制造或加工金属带材或板材的设备的相应区段中的过程条件来确定温度分布。在此,该模型或程序也可以为了调节目的而使用在被用于制造金属带材或板材的设备的冷却区中。作为调节参量可以使用带材或板材的(表面)温度,该温度基于或根据在轧机的最后的轧机机架的上游(沿输送方向观察)例如借助高温计测量的带材或板材的温度在轧机的最后的轧机机架的输出端上通过计算被确定。在将该参量预设为置位值时,模型/程序计算为了在各冷却区中达到这些值/参数所需的水量。结果被直接可视化并且在每个新的循环计算中被更新。在这个意义上存在在线计算和在线控制。

16.在本发明的有利的改进方案中,在温度计算模型的范围内或者在应用温度计算模型时,系统中(也就是说在带材或者板材的区段中,所述区段处于在轧机的最后的轧机机架上游的温度被测量的位置和最后的轧机机架的输出端之间)的温度分布能够借助于傅里叶热方程求取,所述热方程如下示出:

[0017][0018]

其中:

[0019]

ρ=密度,

[0020]

c

p

=在恒定压力时的比热容,

[0021]

t=以开尔文为单位的计算的绝对温度,

[0022]

λ=热导率,

[0023]

s=所属的位置坐标,

[0024]

t=时间,并且

[0025]

q=系统的在轧机之前或在轧机上游在相变液态至固态期间释放的能量。

[0026]

在本发明的有利的改进方案中,在温度计算模型的范围内或者在应用温度计算模型时,系统中(也就是说在带材或者板材的区段中,所述区段处于在轧机的最后的轧机机架上游的温度被测量的位置和最后的轧机机架的输出端之间)的温度分布、总焓作为系统的自由的总摩尔焓(h)能够根据以下方程借助于吉布斯能量(g)在恒定的压力(p)下求取:

[0027][0028]

其中:

[0029]

h=系统的摩尔焓,

[0030]

g=系统的吉布斯能量,

[0031]

t=以开尔文为单位的绝对温度,并且

[0032]

p=系统的压力。

[0033]

在本发明的有利的改进方案中,在温度计算模型的范围内或者在应用温度计算模型时,在系统中(也就是说在带材或者板材的区段中,所述区段处于在轧机的最后的轧机机架上游的温度被测量的位置和最后的轧机机架的输出端之间),对于相混合来说,整个系统的吉布斯能量(g)作为纯相的及其相分量的吉布斯能量的总和根据如下方程来求取:

[0034]

g=f

l

g

l

f

γ

g

γ

f

pα

g

pα

f

eα

g

eα

f

ec

g

ec

[0035]

其中:

[0036]

g=系统的吉布斯能量,f

i

=在整个系统上的各个相或各个相分量的吉布斯能量分量,以及

[0037]

g

i

=系统的各个纯相或各个相分量的吉布斯能量。

[0038]

如所阐述的那样,利用本发明可以在所输入的冷却剂量方面有针对性地控制或调节被用于制造或加工金属带材或板材的设备的所选择的冷却区。换句话说,根据本发明的方法的特征在于,借助于构造为冶金过程模型的温度计算模型控制或调节这种设备的至少一个冷却区域。

[0039]

因为吉布斯能量可以被提供用于几乎所有现今全球制造的材料,所以可以与材料相关地求取在带材或板材的所提到的系统中(也就是说在带材或者板材的区段中,所述区段处于在轧机的最后的轧机机架上游的温度被测量的位置和最后的轧机机架的输出端之间)的温度变化曲线,目的是,由此精确地通过计算确定在轧机的最后的轧机机架的输出端处的带材或板材的温度。因此本发明还规定,借助温度计算模型与材料相关地求取和设定材料块或材料区段中的温度变化曲线。

[0040]

因为利用根据本发明的方法可以非常快速且实时地计算在轧机的最后的轧机机架的输出端处的带材或板材的温度,所以所述方法或计算方法的使用特别适合于在线执行该使用并且用于控制带材或板材的制造过程。因此,在设计方案中,所述使用的特征还在于,前述温度计算模型不仅用于在线求取在轧机的最后的轧机机架的输出端处的带材或板材的温度,而且还用于控制用于制造这种带材或板材的设备的至少一个冷却区。

[0041]

借助于本发明和所属的方法可以获得产品的改善质量并且同时实现更少量的废料。

附图说明

[0042]

接下来更详细地阐述本发明,其中为了方便理解而附上各种附图。这些附图示出:

[0043]

图1示出了用于纯铁的吉布斯能量的视图;

[0044]

图2示出了利用吉布斯能量(所构建的)相图;

[0045]

图3示出了对于低碳钢来说根据吉布斯的总焓的变化曲线;

[0046]

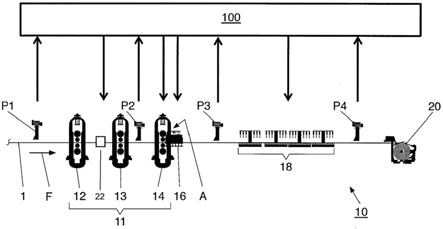

图4示出了设备的原理上简化的侧视图,利用所述设备按照根据本发明的方法制造金属带材或板材;

[0047]

图5示出了在图4所示的设备的长度上针对带材或板材的温度变化曲线;以及

[0048]

图6、图7分别示出了按照与图4相比所补充的实施方式的设备的原理上简化的侧视图,利用所述设备按照根据本发明的方法制造金属带材或板材。

具体实施方式

[0049]

下面参考图1至图7阐述根据本发明的、用于制造金属带材或板材1的方法的优选的实施方式。在此特别指出,图4、图6和图7中的图示仅简化地显示而并未按比例示出。

[0050]

在根据本发明的方法中使用温度计算模型,利用该温度计算模型可以有针对性地计算在轧机的最后的轧机机架的输出端处的所制造的金属带材或板材1的温度。

[0051]

首先,为了对温度计算模型及其在用于制造或加工带材或板材的设备中的应用进

一步阐述,示出关于金属带材或板材的温度计算的一般性规律:

[0052]

温度计算基于傅里叶热方程(1),其中,c

p

表示系统的比热容,λ表示热导率,ρ表示密度并且s表示位置坐标。t表示计算出的温度。右侧的项q考虑了在相变期间释放的能量(方程2)。当从液体转变到固体时,该项表征熔化热,f

s

表示相变度。

[0053][0054][0055]

作为方程的必要的输入参量,热传导和总焓是特别重要的,因为这些参量决定性地影响温度结果。热导率是温度、化学成分和相分量的函数,并且可以通过实验准确地求取。

[0056]

材料区域或材料区段的总焓h或摩尔焓可以通过吉布斯能量如下(3)计算:

[0057][0058]

其中,系统的摩尔吉布斯能量是g。对于相混合,可以通过纯相的及其相分量的吉布斯能量来计算整个系统的吉布斯能量:

[0059]

g=f

l

g

l

f

γ

g

γ

f

pα

g

pα

f

eα

g

eα

f

ec

g

ec

ꢀꢀ

(4)

[0060]

其中,相φ的相分量是f

φ

并且该相的摩尔吉布斯能量是g

φ

。对于奥氏体相、铁素体相和液相,吉布斯能量是:

[0061][0062][0063]

magn

g

φ

=rtln(1 β)f(τ)

ꢀꢀꢀꢀꢀꢀꢀ

(7)

[0064]

在方程(4)中,项分别对应于单个元素能量、对理想混合的贡献以及对非理想混合和磁能的贡献(方程7)。在系统的已知吉布斯能量的情况下,可以从中计算摩尔比热容:

[0065][0066]

方程(5)

‑

(7)项的参数在列于thermocalc和matcalc数据库中,并且可以用于求取钢成分的吉布斯能量。借助于数学导数,由此得出这种钢成分的总焓。

[0067]

图1示出用于纯铁的吉布斯能量的视图。由此可看出,对于特定的表征的温度范围,各个相即铁素体、奥氏体和液相处于最小值,在该温度范围内这些相是稳定的。

[0068]

在图2中示出具有0.02%si、0.310%mn、0.018%p、0.007%s、0.02%cr、0.02%ni、0.027%a1和可变c含量的fe

‑

c合金的相界。利用吉布斯能量的表述,可能的是,构造具有任意化学成分的这种相图并且显示稳定的相分量。

[0069]

图3示出作为温度的函数的低碳钢(低碳)的根据吉布斯的总焓的变化曲线。此外,在图像中示出固相线温度和液相线温度。

[0070]

图4的示图原则上简化地示出了用于应用根据本发明的方法的设备10的侧视图,

利用所述设备沿输送方向f制造或加工带材或板材1。

[0071]

设备10包括多机架式的轧机11,该轧机在此处所示的示例中具有第一轧机机架12、中间的轧机机架13和最后的轧机机架14。紧接着最后的轧机机架14或其输出端a布置有快速冷却装置16,在该快速冷却装置上连接有层流冷却装置18形式的进一步冷却。在制造线的末端设置绞盘20,利用该绞盘可以卷绕制成的带材1。

[0072]

在第一轧机机架12与中间的轧机机架13之间设置有未详细示出的用于轧机11的中间机架冷却装置。

[0073]

在图4的视图中,用箭头“f”表示输送方向(在图区域中从左向右),带材或者板材1在设备10中在该输送方向上运动或者穿过具有所述轧机机架12

‑

14的轧机11。

[0074]

设备10配备有多个温度测量装置,以便在不同的位置上通过测量技术确定带材或板材的温度。这些温度测量装置包括:第一高温计p1,沿输送方向f观察,第一高温计布置在第一轧机机架12的上游;第二高温计p2,第二高温计布置在第二轧机机架13与最后的轧机机架14之间(并因此沿输送方向f观察布置在最后的轧机机架14的上游);第三高温计p3,沿输送方向f观察,第三高温计布置在轧机11与层流冷却装置18之间;以及第四高温计p4,第四高温计布置在层流冷却装置18和绞盘20之间。

[0075]

关于第二高温计p2,沿输送方向f观察,第二高温计布置在最后的轧机机架14的上游,单独强调的是,借此测量带材或板材1在带材或板材进入最后的轧机机架14之前所具有的温度t2。以相同的方式,利用高温计p1、p3或t4测量的温度在下面用t1、t3或t4表示。

[0076]

使用快速冷却装置16导致,带材或板材1在第二高温计p2(=t2)与第三高温计p3(=t3)之间以冷却率cr23冷却。同样的情况适用于在第三高温计p3(=t3)和第四高温计p4(=t4)之间的区域,在该区域中通过使用层流冷却装置18以冷却率cr34冷却。

[0077]

设备10还包括计算和控制装置,下面仅简称为控制装置,控制装置在图4中以“100”表示并且简化地以矩形的形式表示。控制装置100配备有温度计算模型。温度计算模型可以具有或基于dtr或dsc(动态温度调节/动态凝固控制)调节装置。通过有限差分方法进行计算。

[0078]

在图4的图示中在设备10和用于控制装置100的矩形之间示出的垂直箭头表示设备10的各个组件和控制装置100之间的相互作用。分别向上指向的箭头详细地表明,借助高温计p1

‑

p4分别测量的温度被输入到控制装置100中并且在其中通过信号技术被处理。各个向下指向的箭头表示,设备10的所配设的组件可以由控制装置10控制或调节,这涉及(在第一轧机机架12与中间的轧机机架13之间的)中间机架冷却装置、最后的轧机机架14、快速冷却装置16和/或层流冷却装置18,例如与向这些组件输入冷却剂量有关。

[0079]

借助于前面所述的温度计算模型,基于或根据利用第二高温计p2在最后的轧机机架14的上游测量的并且如所阐述的那样输入到控制装置100中的温度t2,然后通过计算确定温度tfm,该温度对于带材或板材1直接处于最后的轧机机架14的输出端a上。这种计算是根据有限差分方法针对带材或板材1的系统来执行的,该系统由布置有第二高温计p2的位置和最后的轧机机架14的输出端a之间的带材或板材1的材料区段构成。如前面已经解释的那样,为了计算该温度曲线或温度tfm,求解傅里叶热方程。在此考虑轧机11中的边界条件(例如不仅通过辐射和对流向空气输出温度而且也向最后的轧机机架14的轧辊输出温度)以及冷却段中的边界条件(向水冷却装置、空气和辊道输出温度)。同样考虑通过相变出现

的热量产生,该热量产生可以在轧机11中或也可以在冷却段中出现。

[0080]

沿着设备10的长度对于由此制造的带材或板材1设定的不同温度t1

‑

t4在图5的图表中以相应的曲线变化示出。在此,通过计算确定的温度tfm(在最后的轧机机架14的输出端a上)和前面已经阐述的冷却率cr23和cr34也是可识别的。

[0081]

在通过计算确定温度tfm之后,由控制装置100将该温度与预先确定的参考值tfm

ref

进行比较。在考虑该比较的情况下,然后借助于控制装置100必要时合适地适配、也就是说控制或调节用于带材或板材1的冷却水输入。可以出于如下目的对冷却水输入进行这种控制(或调节),即,最后的轧机机架14的输出端a处的带材或板材1的温度实际上与预先确定的参考值tfm

ref

一致,和/或尤其是适当地适配另外的温度t3(在高温计p3的情况下)和/或t4(在高温计p4的情况下)。

[0082]

在图6中示出了设备10的另一种实施方式,其中,与图4的实施方式相比,附加地设有组件,即,感应加热装置26、炉28和/或隔热罩30。如可见的那样,这些组件26、28、30(沿带材或板材的输送方向f观察)分别布置在轧机11的上游,其中,带材或板材1可以被引导穿过这些组件。从控制装置100出发指向这些组件26、28或30的箭头表明,感应加热装置26、炉28和/或隔热罩30可以借助于控制装置100来控制或调节,即如前所述地根据所计算出的温度tfm来控制或调节,该温度与预先确定的参考值tfm

ref

进行由此建立的比较。由此有针对性地影响或提高带材或板材1的温度。

[0083]

关于隔热罩30的运行方式需要特别指出的是,该隔热罩是用于使带材或板材1在隔热的装置。通过隔热罩30的打开或闭合,可以影响在辊道处的用于带材或板材1的隔热程度。通过借助于控制装置100的操控,隔热罩30被相应地打开或闭合,或者也被转变到中间位置,其中,根据隔热罩30的相应位置影响带材或板材1的温度。

[0084]

在图7的实施方式中,针对设备10(沿带材或板材1的输送方向f观察)在轧机11的上游设置有带材预冷却装置24,该带材预冷却装置同样如通过符号箭头所示可以借助于控制装置100控制或调节。根据所计算的温度tfm和与预先确定的参考值tfm

ref

的比较,于是控制或调节用于带材预冷却装置24的冷却剂量,以便因此有针对性地影响或降低带材或板材1的温度。

[0085]

在图4、图6和图7的视图中用“22”表示中间机架冷却装置,其同样可以借助于控制装置100控制或调节,即通过适配输入的冷却剂量和/或通过所使用的喷嘴的数量来控制或调节。

[0086]

对于根据本发明的方法的改进方案可以规定,在控制装置100中或者对于在其中存储的温度计算模型也对于温度t1、t2、t3和t4根据组织结构模型预设相应的参考值t1ref、t2ref、t3ref、t4ref,以便能够实现最优特性。备选地,参考值必须基于经验值或测量和生产数据来确定。这些可以是例如基于神经元网络、克里金算法(kriging algorithmus)等的模型。

[0087]

在t2与t2ref存在偏差时,也可以借助于组织结构模型判断,该偏差不会导致待生产的带材1的质量下降。对于这种情况,然后将该带材的温度t2的测量值变为新的目标参量,其中,相应地对于t3和t4计算新的目标值。附加地,冷却率cr23和/或cr34可以被改变,以便通过改变的温度变化曲线来达到相同的特性。相同的情况适用于从t3到t3ref或t4到t4ref的偏差中。

[0088]

同样可能的是,基于现存的测量数据和生产数据借助基于数据的经验模型做出该判断。这些可以是例如基于神经元网络、克里金算法等的模型。

[0089]

温度计算可以通过吉布斯能量和焓执行。在这方面,可以参考上面关于方程(1)

‑

(8)的解释。

[0090]

附图标记列表

[0091]

1 带材或板材

[0092]

10 设备

[0093]

11 轧机

[0094]

12 (轧机11的)第一轧机机架

[0095]

13 (轧机11的)中间的轧机机架

[0096]

14 (轧机11的)最后的轧机机架

[0097]

16 快速冷却装置

[0098]

18 层流冷却装置

[0099]

20 绞盘

[0100]

22 中间机架冷却装置

[0101]

24 带材预冷却装置

[0102]

26 感应加热装置

[0103]

28 炉

[0104]

30 隔热罩

[0105]

100 计算和控制装置

[0106]

a (最后的轧机机架14的)输出端

[0107]

f (带材或板材1的)输送方向

[0108]

p1 第一高温计

[0109]

p2 第二高温计

[0110]

p3 第三高温计

[0111]

p4 第四高温计

[0112]

t1

‑

t4 高温计p1

‑

p4的测量位置处的带材或板材1的温度

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。