1.本实用新型涉及钢筋桁架楼承板生产设备领域,具体涉及一种钢筋桁架的钢筋头焊接装置。

背景技术:

2.钢筋桁架楼承板是将楼板中的钢筋在工厂加工成钢筋桁架,并将钢筋桁架与底模板连接成一体的组合模板。钢筋桁架楼承板可显著减少现场钢筋绑扎工程量,加快施工进度,增加施工安全保证,而且钢筋桁架楼承板有利于钢筋排列间距均匀、混凝土保护层厚度一致,进而提高楼板的施工质量,在建筑行业广泛使用。

3.目前,钢筋桁架一般通过桁架焊接机进行生产,将钢筋送入桁架焊接机内即可生产出钢筋桁架。为保证钢筋桁架的结构稳定性,钢筋桁架两端一般会焊接钢筋头。该钢筋头的焊接工作无法在桁架焊接机内完成,一般是采用人工焊接的方式进行焊接。一种方式是在桁架机生产出钢筋桁架后就进行人工焊接钢筋头,然后再将焊接后的钢筋桁架与底模板进行焊接,从而完成钢筋桁架楼承板的制备;还有一种方式是在钢筋桁架与低模板焊接完成后,再采用人工焊接的方式将钢筋头焊接在钢筋桁架焊上。由于采用人工焊接,所以两种方式无论是哪一种都无法提高钢筋桁架楼承板的生产效率,导致钢筋桁架楼承板的生产效率低,无法实现全自动化的生产。

4.有鉴于此,本设计人针对上述设计上未臻完善所导致的诸多缺失及不便,而深入构思,且积极研究改良试做而开发设计出本实用新型。

技术实现要素:

5.本实用新型的目的在于提供一种能够进行自动化焊接的钢筋桁架的钢筋头焊接装置,以有效提高钢筋头的焊接效率。

6.为实现上述目的,本实用新型采用的技术方案是:

7.一种钢筋桁架的钢筋头焊接装置,其包括控制器,以及与控制器连接的两焊接工作站、第一纵向输送线、第二纵向输送线和横向转移机构;

8.所述第一纵向输送线和第二纵向输送线相互平行,所述横向机构用于将钢筋桁架从第一纵向输送线转移到第二纵向输送线上;两焊接工作站分别设置在第一纵向输送线和第二纵向输送线的端部,且两焊接工作站处于不同侧;

9.所述焊接工作站包括与控制器连接的桁架定位机、上料机、取料机器人、焊接机器人;所述上料机和取料机器人位于桁架定位机的一侧,所述焊接机器人位于桁架定位机的另一侧。

10.所述第一纵向输送线和第二纵向输送线为并排设置。

11.所述第一纵向输送线和第二纵向输送线之间设有至少一缓存输送线,所述横向转移机构与第一纵向输送线、缓存输送线以及第二纵向输送线配合,将钢筋桁架由第一纵向输送线转移到缓存输送线,有缓存输送线转移到第二纵向输送线。

12.所述横向转移机构为夹料移料机。

13.所述横向转移机构包括两组以上横向输送线,每组横向输送线横穿第一纵向输送线和第二纵向输送线;每组横向输送线连接有升降机构,所述升降机构用于控制横向输送线的上升与下降;常态下,所述横向输送线的上端面低于第一纵向输送线和第二纵向输送线的上端面,当横向输送线输送钢筋桁架时,其上端面高于第一纵向输送线和第二纵向输送线。

14.所述桁架定位机包括定位机架、以及设置在定位机架上的检测开关、限位装置和固定装置,所述定位机架上形成有供钢筋桁架穿过的定位空间;限位装置设置在定位机架远离第一纵向输送线、第二纵向输送线的一侧,该限位装置包括限位驱动件和挡板,所述限位驱动件固定在定位机架上,所述挡板连接限位驱动件,并选择性地阻挡定位空间;所述固定装置包括至少一固定模组,所述固定模组包括固定驱动件和固定件,所述固定驱动件固定在定位机架上,所述固定件连接固定驱动件,并选择性地与钢筋桁架配合;所述限位驱动件和固定驱动件均与控制器连接。

15.所述固定装置包括两组固定模组,分别为上固定模组和下固定模组,所述上固定模组设置在定位空间上方,所述下固定模组设置在定位空间下方,所述上固定模组和下固定模组的固定件相互配合。

16.所述上固定模组的固定件设有卡槽,所述下固定模组的固定件设有与卡槽配合的顶推部。

17.所述第一纵向输送线和第二纵向输送线的两侧边上分别设有至少一组校位装置,所述校位装置靠近桁架定位机。

18.所述校位装置包括校位块和校位驱动件,所述校位驱动件设置在第一纵向输送线和第二纵向输送线上,并与控制器连接,所述校位块连接校位驱动件,在校位驱动件作用下,校位块在垂直于钢筋桁架输送方向的方向上移动。

19.采用上述方案后,本实用新型设置了焊接工作站,利用上料机进行钢筋头的上料,利用取料机器人进行取料并将钢筋头放置在钢筋桁架的端部,然后利用焊接机器人进行焊接工作,进而实现钢筋头的自动焊接工作,提高其生产效率。而且,本实用新型设置了两条纵向输送线以及分别与两条纵向输送线配合的两个焊接工作站,第一纵向输送线配合其中一个焊接工作站进行钢筋桁架的头部焊接工作,第二纵向输送线配合另外一个焊接工作站进行钢筋桁架的尾部焊接工作,使得两个工作站能够同时进行工作,进一步提高了钢筋头的焊接效率。

附图说明

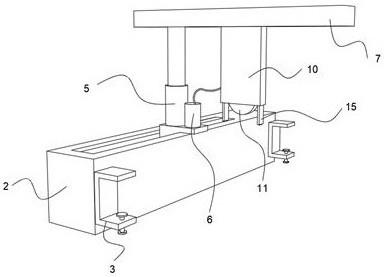

20.图1为本实用新型的钢筋头焊接装置示意图;

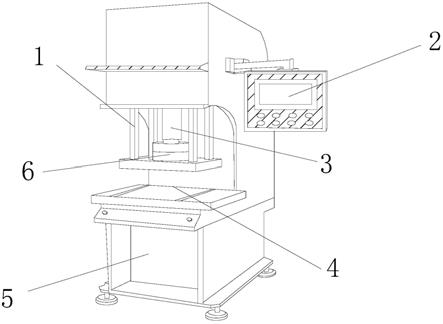

21.图2为尾部焊接工作站结构示意图;

22.图3为头部焊接工作站结构示意图;

23.图4

‑

5为焊接工作站不同角度的结构示意图;

24.图6和图7为固定装置的两种实施方式的结构示意图;

25.图8为钢筋焊接装置在整个生产线上的应用图;

26.标号说明:

27.第一焊接工作站101;第二焊接工作站102;

28.桁架定位机110;定位机架111;限位装置112;限位驱动件1121;挡板1122;固定装置113;上固定模组1131;下固定模组1132;固定驱动件11311、11321;固定件11312、11322;

29.取料机器人120;

30.焊接机器人130;

31.上料机140;

32.第一纵向输送线200;

33.第二纵向输送线300;

34.横向转移机构400;

35.缓存输送线500;

36.校位装置600;校位驱动件610;校位块620。

具体实施方式

37.如图1

‑

8所示,本实用新型揭示了一种钢筋桁架的钢筋头焊接装置,其包括控制器,以及与控制器连接的两焊接工作站、第一纵向输送线200、第二纵向输送线300和横向转移机构400。其中,第一纵向输送线200和第二纵向输送线300相互平行,所述横向机构用于将钢筋桁架从第一纵向输送线200转移到第二纵向输送线300上;两焊接工作站分别设置在第一纵向输送线200和第二纵向输送线300的端部,且两焊接工作站处于不同侧。焊接工作站包括与控制器连接的桁架定位机110、上料机140、取料机器人120、焊接机器人130;所述上料机140和取料机器人120位于桁架定位机110的一侧,所述焊接机器人130位于桁架定位机110的另一侧。

38.本实施例中,第一纵向输送线200和第二纵向输送线300为并排设置。此处并排设置包括第一纵向输送线200和第二纵向输送线300两端对齐,或者第一纵向输送线200和第二纵向输送线300相互错开,但要保证第一纵向输送线200和第二纵向输送线300的错开长度不能过长。并排设置的话可以减少整个装置的生产线长度,从而提高在空间利用率。

39.本实用新型设置焊接工作站,利用上料机140进行钢筋头的上料,利用取料机器人120进行取料并将钢筋头放置在钢筋桁架的端部,然后利用焊接机器人130进行焊接工作,进而实现钢筋头的自动焊接工作,提高其生产效率。而且,本实用新型设置了两条纵向输送线以及分别与两条纵向输送线配合的两个焊接工作站,第一纵向输送线200配合其中一个焊接工作站进行钢筋桁架的头部焊接工作,第二纵向输送线300配合另外一个焊接工作站进行钢筋桁架的尾部焊接工作,使得两个工作站能够同时进行工作,进一步提高了钢筋头的焊接效率。

40.本实施例中将与第一纵向输送线200配合的焊接工作站作为第一焊接工作站101,进行钢筋桁架的尾部焊接工作,与第二纵向输送线300配合的焊接工作站作为第二焊接工作站102,进行钢筋桁架的头部焊接工作。

41.进一步地,第一纵向输送线200和第二纵向输送线300之间设有至少一缓存输送线500,所述横向转移机构400与第一纵向输送线200、缓存输送线500以及第二纵向输送线300配合,将钢筋桁架由第一纵向输送线200转移到缓存输送线500,由缓存输送线500转移到第二纵向输送线300。这样,当第一纵向输送线200或者第一焊接工作站出现问题而停止工作

时,第二纵向输送线300和第二钢筋焊接工作站仍然能够进行头部焊接工作。因此只要工作人员尽快将第一纵向输送线200和第一焊接工作站101维修好,就不会影响其他后续机构的运行,进而保证了钢筋桁架的正常高速的生产。

42.上述横向转移机构400主要是用来移动钢筋桁架的,其可以采用夹料移料机器人进行移料。也可以采用传输线的方式进行移料,本实施例中横向转移机构400就是采用传输线的方式将钢筋桁架在第一纵向输送线200、缓存输送线500以及第二纵向输送线300上传动。本实施例的横向移料机构包括两组以上横向输送线,每组横向输送线横穿第一纵向输送线200和第二纵向输送线300;每组横向输送线连接有升降机构,所述升降机构用于控制横向输送线的上升与下降;常态下,所述横向输送线的上端面低于第一纵向输送线200和第二纵向输送线300的上端面,当横向输送线输送钢筋桁架时,其上端面高于第一纵向输送线200和第二纵向输送线300。具体地横向输送线可以设置在一个工作台上,然后通过气缸、油缸等方式将工作台进行升降即可,这时,气缸、油缸就作为升降机构。

43.如图4

‑

7所示,焊接工作站之所以能够进行焊接工作,是因为桁架定位机110对钢筋头进行了有效定位。该桁架定位机110包括定位机架111、以及设置在定位机架111上的检测开关、限位装置112和固定装置113,所述定位机架111上形成有供钢筋桁架穿过的定位空间;限位装置设置在定位机架远离第一纵向输送线、第二纵向输送线的一侧,该限位装置112包括限位驱动件1121和挡板1122,所述限位驱动件1121固定在定位机架111上,所述挡板1122连接限位驱动件1121,并选择性地阻挡定位空间;所述固定装置113包括至少一固定模组,所述固定模组包括固定驱动件11311、11321和固定件11312、11322,所述固定驱动件11311、11321固定在定位机架111上,所述固定件11312、11322连接固定驱动件11311、11321,并选择性地与钢筋桁架配合;所述限位驱动件1121和固定驱动件11311、11321均与控制器连接。

44.钢筋桁架进入第一纵向输送线200后,第一纵向输送线200将钢筋桁架网第一焊接工作站方向传送钢筋横街,当检测开关检测到钢筋桁架的尾部,控制器控制限位装置112的限位驱动件1121,从而驱动挡板1122阻挡在定位空间上,当钢筋桁架前端碰及挡板1122时,第一纵向输送线200停止输送,从而实现了钢筋桁架尾部的定位。然后通过固定装置113将钢筋桁架的前端进行固定,就可以控制取料机器人120和焊接机器人130进行钢筋头与钢筋桁架的尾部焊接工作了。

45.钢筋桁架的尾部焊接完成后,横向转移机构400将钢筋桁架从第一纵向输送线200转移到第二纵向输送线300中。第二纵向输送线300将钢筋桁架向第二焊接工作站传送,当检测开关检测到钢筋桁架的头部时,控制器控制限位装置112的限位驱动件1121,从而驱动挡板1122阻挡在定位空间上,当钢筋桁架头部碰及挡板1122时,第二纵向输送线300停止输送,从而实现了钢筋桁架头部的定位。然后通过固定装置113将钢筋桁架的前端进行固定,就可以控制取料机器人120和焊接机器人130进行钢筋头与钢筋桁架的尾部焊接工作了。

46.本实施例中,固定装置113包括两组固定模组,分别为上固定模组1131和下固定模组1132,所述上固定模组1131设置在定位空间上方,所述下固定模组1132设置在定位空间下方,所述上固定模组1131和下固定模组1132的固定件11312、11322相互配合。上固定模组1131的固定件11312设有卡槽,该卡槽为倒v形或者梯形;所述下固定模组1132的固定件11322设有与卡槽配合的顶推部,顶推部的横截面为三角形或梯形。通过上固定模组1131和

下固定模组1132的固定件11312、11322相互配合,可以将钢筋桁架进行很好地固定。

47.钢筋桁架在第一纵向输送线200和第二纵向输送线300上传输的过程中可能会发生位置偏移,这样有可能会导致钢筋桁架无法进入桁架定位机110。所以,第一纵向输送线200和第二纵向输送线300的两侧边上分别设有至少一组校位装置600,所述校位装置600靠近桁架定位机110。校位装置600包括校位块620和校位驱动件610,所述校位驱动件610设置在输送线上,并与控制器连接,所述校位块620连接校位驱动件610,在校位驱动件610作用下,校位块620在垂直于输送线输送方向的方向上移动,从而将钢筋桁架与桁架定位机110对应,以便钢筋桁架能够顺利进入桁架定位机110中。

48.综上,本实用新型的关键在于,本实用新型设置了焊接工作站,利用上料机140进行钢筋头的上料,利用取料机器人120进行取料并将钢筋头放置在钢筋桁架的端部,然后利用焊接机器人130进行焊接工作,进而实现钢筋头的自动焊接工作,提高其生产效率。而且,本实用新型设置了两条纵向输送线以及分别与两条纵向输送线配合的两个焊接工作站,第一纵向输送线200配合其中一个焊接工作站进行钢筋桁架的头部焊接工作,第二纵向输送线300配合另外一个焊接工作站进行钢筋桁架的尾部焊接工作,使得两个工作站能够同时进行工作,进一步提高了钢筋头的焊接效率。

49.以上所述,仅是本实用新型实施例而已,并非对本实用新型的技术范围作任何限制,故凡是依据本实用新型的技术实质对以上实施例所作的任何细微修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。