但是本装置中的封头是一个完整的整体,对于此类封头在制造之初,需裁切一个完整的较大面积的圆形钢板,对于圆形钢板裁切的边缘处所剩余的钢材则无法使用,较为浪费资源;

7.4.对比文件cn210290730u公开了球冠型封头,“包括封头体、收线盘、水箱、浮球、转动柱a、转动柱b、浮线、拨动盘和刻度盘,该球冠型封头,通过浮球在真空罐内的水面漂浮,浮球漂浮时拉动浮线,浮线拉动来对收线盘进行旋转,带动转动柱a转动,转动柱a转动至拨动盘上的拨动柱与刻度盘对应时,拨动柱与滑槽贴合带动刻度盘转动,刻度盘转动将刻度盘的刻度切换,使用者通过观察刻度盘的刻度可以方便的观察罐体内液体的高度,通过刻度盘的刻度切换,将真空罐内的含水量直观化,有利与使用者对排水时间的把握,含水量测量机构采用浮球与浮线配合,使用寿命长,避免使用大量电器元件,有着维修简单和节省经济的好处。”但是本装置与换热器相结合时,其通过封头所安装的进气管处进入换热器内部的气体较为集中,不利于提高换热器内部的流量分配均匀化。

技术实现要素:

8.本发明的目的在于提供一种用于印刷电路板换热器封头体压制成型的制备方法,以解决上述

背景技术:

中提出的问题。

9.为实现上述目的,本发明提供如下技术方案:一种用于印刷电路板换热器封头体压制成型的制备方法,该换热器封头体压制成型的制备方法包含以下具体实施步骤:

10.s1.模具制作:按照封头设定的分瓣数目,进行图纸设计,根据图纸制作封头分化的各个区域部件模具;

11.s2.下料:选取不锈钢料板,根据模具形状在不锈钢原料上切割出用于组成封头的各个部位,并清除所切割的原料表面的杂质,切割时,封头的每个组成部分若无法在同一钢材上进行切割,可按照模具在两组不同的钢材原料上进行切割,之后将两组切割原料焊接成一个整体,并对其表面进行修复清理;

12.s3.预热:对步骤s2中各个不锈钢板块进行热处理;

13.s4.压制成型:将封头各个组成部分按照规律放于炉具上,将下部圆环放在炉具边上,固定封头的各个组成部分,对封头各个组成部分进行多次热压,得到具有一定弧度的各个不锈钢板块;

14.s5.初步检验:对压制成型的各个不锈钢板块进行检验,板块不合格则重新进行调制温度进行热压,板块合格则进行表面养护并继续步骤s6;

15.s6.焊接:将步骤s5中得到的顶面圆形板、12组弧形瓣片和1组下部外环进行焊接组装,形成封头,检验焊缝,对检验过后的焊缝进行再次加热处理,加热温度控制在150

‑

180℃;

16.s7.整体检验:对封头整体进行端面找平,圆度、周长和高度进行检测;

17.s8.养护:对封头表面进行清洗,坡口进行打磨,局部抛磨。

18.优选的,所述步骤s1中将整个封头分为1组顶面圆形板、12组弧形瓣片和1组下部外环,图纸设计所标记尺寸为钢板未进行压制成封头时的尺寸。

19.优选的,所述步骤s2中封头的各个组成部分应尽量下整体不锈钢料板,如需拼接时,封头各个不相交的拼接焊缝中心线间距至少为封头钢材厚度的3倍,且不小于120mm,封头顶面圆形板直径应小于1/2dn,封头顶面圆形板与各个弧形瓣片之间的接头方向只允许

径向和环向,封头顶面圆形板和各个弧形瓣片应采用整板切割,封头裁切可采用机械裁剪、等离子切割或激光切割等方法,切割过后需要去除钢板上的割瘤、毛刺及氧化层,并用磨砂机打磨钢板外表面,钢板边缘不得有裂纹、分层、夹渣等缺陷。

20.优选的,所述步骤s3中需要将封头各个组成部分放入60

‑

80℃的保温炉中进行保温2

‑

3h,之后将不锈钢板块放入压强<1兆帕的密闭环境中进行自然冷却。

21.优选的,所述步骤s4中热压方式可采用冲压、旋压和卷制三种方法成型,对对热冲压封头使用中性火焰或电炉加热,封头各个组成部分装炉时,板材要垫起,防止局部发热,热压结束后快速将封头各部件进行冷却处理,炉具表面应保证光洁,不得有毛刺或硬块,炉具在进行放置钢板之前需要将温度调整为200

‑

240℃,时间持续30

‑

60min,钢板放置于炉具上后提升炉具的温度对钢板进行加热,加热温度控制在920

‑

1000℃,始压温度控制在850

‑

950℃,停压温度控制在750℃以上,保温时间按所热压板材的厚度算,每分钟1mm计算。

22.优选的,所述步骤s8中清洗需采用酸洗去油、污、氧化物,再使用高压水进行冲洗,坡口打磨需用手砂轮修磨坡口至呈金属光泽,对板材划伤处进行抛磨。

23.一种用于印刷电路板换热器封头体压制成型的制备方法,包括封头结构、封头法兰和进气管道,所述封头结构的底部安装有封头法兰,所述封头结构的顶部安装有进气管道,且进气管道的底部延伸进入封头结构所形成的围合空间内部,所述进气管道的底部安装有连接圆环。

24.优选的,所述封头结构由顶面圆板、直边外环和十二组弧形板块组成,顶面圆板的外表面均匀安装有十二组弧形板块,且每组弧形板块的一侧外壁均与另一组弧形板块的外壁贴合,弧形板块的底部安装有直边外环。

25.优选的,所述进气管道的顶部安装有管道法兰。

26.优选的,所述连接圆环的底部安装有扩张边框,且扩张边框位于封头结构所形成的围合空间内部,扩张边框的内壁均匀安装有五组分隔板。

27.与现有技术相比,本发明的有益效果是:

28.1、本发明按照封头设定的分瓣数目,进行图纸设计,根据图纸制作封头分化的各个区域部件模具,然后选取不锈钢料板,根据模具形状在不锈钢原料上切割出用于组成封头的各个部位,并清除所切割的原料表面的杂质,切割时,封头的每个组成部分若无法在同一钢材上进行切割,可按照模具在两组不同的钢材原料上进行切割,之后将两组切割原料焊接成一个整体,并对其表面进行修复清理,将封头的各个部位进行分化,当封头压制成型过后,若经检验所压制成型的封头中哪一部位未达到合格标准,则此块钢板需要回炉重造或者钢材无法继续使用,此方式可避免整体封头材料被浪费;

29.2、本发明中在对所裁切的钢材进行加热压制成型之前,可对钢板进行预热处理的,其需要将封头各个组成部分放入60

‑

80℃的保温炉中进行保温2

‑

3h,之后将不锈钢板块放入压强<1兆帕的密闭环境中进行自然冷却,可增加钢板的内部强度,避免后期在进行热压成型时容易出现变形现象;

30.3、本发明中整个封头结构由多组不同的板块组成,当本封头结构在制作时,其裁切钢板原料时,可不必在同一整体的钢料板上进行裁切,可根据设定的封头结构的不同组成部分的尺寸大小,将其未进行压制成型所需使用的钢性板材原料尺寸一一对照确定,并在图纸上进行设计标注,而后按照图纸上标注的各个钢性板块的尺寸大小进行裁切原料,

此方式不需要裁切一个完整的较大面积的圆形钢板,可进行分块裁切,继而能够增加钢板原料的利用率;

31.4、本发明所安装的扩张边框的外壁与封头结构是内壁处于非固定贴合状态,其用于有序安装五组分隔板,五组分隔板可以将进气管道底部的出口面积等份分成五份,用于分散从进气管道进入封头结构和换热器本体所围合形成的空间内部的气体,每相邻的两组分隔板与扩张板框所形成的围合空间,所导入至换热器内部的气体量均相同,用于分散气体的传输,避免气体在导入进换热器内部时,将大部分气体直接顺着通风管道的路径直接往下进入换热器的中心部位,导致换热器的边缘部位受气体作用较小,不利于最后换热器内部的流量均匀分配。

附图说明

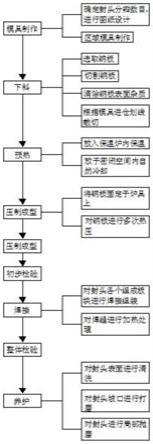

32.图1为本发明的施工工艺流程图;

33.图2为本发明的整体结构示意图;

34.图3为本发明顶面圆板、弧形板块与直边外环的安装示意图;

35.图4为本发明进气管道、连接圆环与扩张边框的安装示意图。

36.图中:1、封头结构;101、顶面圆板;102、弧形板块;103、直边外环;2、封头法兰;3、进气管道;301、管道法兰;4、连接圆环;401、扩张边框;402、分隔板。

具体实施方式

37.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

38.请参阅图1

‑

图4,下面结合具体实施方式对本发明的技术方案进一步详细的说明:一种用于印刷电路板换热器封头体压制成型的制备方法,该换热器封头体压制成型的制备方法包含以下具体实施步骤:

39.s1.模具制作:按照封头设定的分瓣数目,进行图纸设计,根据图纸制作封头分化的各个区域部件模具;

40.s2.下料:选取不锈钢料板,根据模具形状在不锈钢原料上切割出用于组成封头的各个部位,并清除所切割的原料表面的杂质,切割时,封头的每个组成部分若无法在同一钢材上进行切割,可按照模具在两组不同的钢材原料上进行切割,之后将两组切割原料焊接成一个整体,并对其表面进行修复清理;

41.s3.预热:对步骤s2中各个不锈钢板块进行热处理;

42.s4.压制成型:将封头各个组成部分按照规律放于炉具上,将下部圆环放在炉具边上,固定封头的各个组成部分,对封头各个组成部分进行多次热压,得到具有一定弧度的各个不锈钢板块;

43.s5.初步检验:对压制成型的各个不锈钢板块进行检验,板块不合格则重新进行调制温度进行热压,板块合格则进行表面养护并继续步骤s6;

44.s6.焊接:将步骤s5中得到的顶面圆形板、12组弧形瓣片和1组下部外环进行焊接

组装,形成封头,检验焊缝,对检验过后的焊缝进行再次加热处理,加热温度控制在150

‑

180℃;

45.s7.整体检验:对封头整体进行端面找平,圆度、周长和高度进行检测;

46.s8.养护:对封头表面进行清洗,坡口进行打磨,局部抛磨。

47.进一步,步骤s1中将整个封头分为1组顶面圆形板、12组弧形瓣片和1组下部外环,图纸设计所标记尺寸为钢板未进行压制成封头时的尺寸。

48.进一步,步骤s2中封头的各个组成部分应尽量下整体不锈钢料板,如需拼接时,封头各个不相交的拼接焊缝中心线间距至少为封头钢材厚度的3倍,且不小于120mm,封头顶面圆形板直径应小于1/2dn,封头顶面圆形板与各个弧形瓣片之间的接头方向只允许径向和环向,封头顶面圆形板和各个弧形瓣片应采用整板切割,封头裁切可采用机械裁剪、等离子切割或激光切割等方法,切割过后需要去除钢板上的割瘤、毛刺及氧化层,并用磨砂机打磨钢板外表面,钢板边缘不得有裂纹、分层、夹渣等缺陷。

49.进一步,步骤s3中需要将封头各个组成部分放入60

‑

80℃的保温炉中进行保温2

‑

3h,之后将不锈钢板块放入压强<1兆帕的密闭环境中进行自然冷却。

50.进一步,所述步骤s4中热压方式可采用冲压、旋压和卷制三种方法成型,对对热冲压封头使用中性火焰或电炉加热,封头各个组成部分装炉时,板材要垫起,防止局部发热,热压结束后快速将封头各部件进行冷却处理,炉具表面应保证光洁,不得有毛刺或硬块,炉具在进行放置钢板之前需要将温度调整为200

‑

240℃,时间持续30

‑

60min,钢板放置于炉具上后提升炉具的温度对钢板进行加热,加热温度控制在920

‑

1000℃,始压温度控制在850

‑

950℃,停压温度控制在750℃以上,保温时间按所热压板材的厚度算,每分钟1mm计算。

51.进一步,步骤s8中清洗需采用酸洗去油、污、氧化物,再使用高压水进行冲洗,坡口打磨需用手砂轮修磨坡口至呈金属光泽,对板材划伤处进行抛磨。

52.实施例一

53.一种用于印刷电路板换热器封头体压制成型的制备方法,包括以下步骤:

54.s1.模具制作:按照封头设定的分瓣数目,进行图纸设计,根据图纸制作封头分化的各个区域部件模具;

55.s2.下料:选取不锈钢料板,根据模具形状在不锈钢原料上切割出用于组成封头的各个部位,并清除所切割的原料表面的杂质,切割时,封头的每个组成部分若无法在同一钢材上进行切割,可按照模具在两组不同的钢材原料上进行切割,之后将两组切割原料焊接成一个整体,并对其表面进行修复清理;

56.s3.预热:将步骤s2中各个不锈钢板放入60℃的保温炉中,并持续2h,然后将钢板放入压强<1兆帕的密闭环境中进行自然冷却;

57.s4.压制成型:将封头各个组成部分按照规律放于炉具上,将下部圆环放在炉具边上,固定封头的各个组成部分,对封头各个组成部分进行多次热压,得到具有一定弧度的各个不锈钢板块,炉具在进行放置钢板之前需要将温度调整为200℃,时间持续30min,钢板放置于炉具上后提升炉具的温度对钢板进行加热,加热温度控制在930℃,始压温度控制在850℃,停压温度控制在750℃;

58.s5.初步检验:对压制成型的各个不锈钢板块进行检验,板块不合格则重新进行调制温度进行热压,板块合格则进行表面养护并继续步骤s6;

59.s6.焊接:将步骤s5中得到的顶面圆形板、12组弧形瓣片和1组下部外环进行焊接组装,形成封头,检验焊缝,对检验过后的焊缝进行再次加热处理,加热温度控制在150℃;

60.s7.整体检验:对封头整体进行端面找平,圆度、周长和高度进行检测;

61.s8.养护:对封头表面进行清洗,坡口进行打磨,局部抛磨,得到封头。

62.实施例二:

63.一种用于印刷电路板换热器封头体压制成型的制备方法,包括以下步骤:

64.s1.模具制作:按照封头设定的分瓣数目,进行图纸设计,根据图纸制作封头分化的各个区域部件模具;

65.s2.下料:选取不锈钢料板,根据模具形状在不锈钢原料上切割出用于组成封头的各个部位,并清除所切割的原料表面的杂质,切割时,封头的每个组成部分若无法在同一钢材上进行切割,可按照模具在两组不同的钢材原料上进行切割,之后将两组切割原料焊接成一个整体,并对其表面进行修复清理;

66.s3.预热:将步骤s2中各个不锈钢板放入65℃的保温炉中,并持续2.3h,然后将钢板放入压强<1兆帕的密闭环境中进行自然冷却;

67.s4.压制成型:将封头各个组成部分按照规律放于炉具上,将下部圆环放在炉具边上,固定封头的各个组成部分,对封头各个组成部分进行多次热压,得到具有一定弧度的各个不锈钢板块,炉具在进行放置钢板之前需要将温度调整为215℃,时间持续40min,钢板放置于炉具上后提升炉具的温度对钢板进行加热,加热温度控制在950℃,始压温度控制在870℃,停压温度控制在770℃;

68.s5.初步检验:对压制成型的各个不锈钢板块进行检验,板块不合格则重新进行调制温度进行热压,板块合格则进行表面养护并继续步骤s6;

69.s6.焊接:将步骤s5中得到的顶面圆形板、12组弧形瓣片和1组下部外环进行焊接组装,形成封头,检验焊缝,对检验过后的焊缝进行再次加热处理,加热温度控制在160℃;

70.s7.整体检验:对封头整体进行端面找平,圆度、周长和高度进行检测;

71.s8.养护:对封头表面进行清洗,坡口进行打磨,局部抛磨,得到封头。

72.实施例三

73.一种用于印刷电路板换热器封头体压制成型的制备方法,包括以下步骤:

74.s1.模具制作:按照封头设定的分瓣数目,进行图纸设计,根据图纸制作封头分化的各个区域部件模具;

75.s2.下料:选取不锈钢料板,根据模具形状在不锈钢原料上切割出用于组成封头的各个部位,并清除所切割的原料表面的杂质,切割时,封头的每个组成部分若无法在同一钢材上进行切割,可按照模具在两组不同的钢材原料上进行切割,之后将两组切割原料焊接成一个整体,并对其表面进行修复清理;

76.s3.预热:将步骤s2中各个不锈钢板放入75℃的保温炉中,并持续2.6h,然后将钢板放入压强<1兆帕的密闭环境中进行自然冷却;

77.s4.压制成型:将封头各个组成部分按照规律放于炉具上,将下部圆环放在炉具边上,固定封头的各个组成部分,对封头各个组成部分进行多次热压,得到具有一定弧度的各个不锈钢板块,炉具在进行放置钢板之前需要将温度调整为230℃,时间持续50min,钢板放置于炉具上后提升炉具的温度对钢板进行加热,加热温度控制在970℃,始压温度控制在

910℃,停压温度控制在800℃;

78.s5.初步检验:对压制成型的各个不锈钢板块进行检验,板块不合格则重新进行调制温度进行热压,板块合格则进行表面养护并继续步骤s6;

79.s6.焊接:将步骤s5中得到的顶面圆形板、12组弧形瓣片和1组下部外环进行焊接组装,形成封头,检验焊缝,对检验过后的焊缝进行再次加热处理,加热温度控制在170℃;

80.s7.整体检验:对封头整体进行端面找平,圆度、周长和高度进行检测;

81.s8.养护:对封头表面进行清洗,坡口进行打磨,局部抛磨,得到封头。

82.实施例四

83.一种用于印刷电路板换热器封头体压制成型的制备方法,包括以下步骤:

84.s1.模具制作:按照封头设定的分瓣数目,进行图纸设计,根据图纸制作封头分化的各个区域部件模具;

85.s2.下料:选取不锈钢料板,根据模具形状在不锈钢原料上切割出用于组成封头的各个部位,并清除所切割的原料表面的杂质,切割时,封头的每个组成部分若无法在同一钢材上进行切割,可按照模具在两组不同的钢材原料上进行切割,之后将两组切割原料焊接成一个整体,并对其表面进行修复清理;

86.s3.预热:将步骤s2中各个不锈钢板放入80℃的保温炉中,并持续3h,然后将钢板放入压强<1兆帕的密闭环境中进行自然冷却;

87.s4.压制成型:将封头各个组成部分按照规律放于炉具上,将下部圆环放在炉具边上,固定封头的各个组成部分,对封头各个组成部分进行多次热压,得到具有一定弧度的各个不锈钢板块,炉具在进行放置钢板之前需要将温度调整为240℃,时间持续60min,钢板放置于炉具上后提升炉具的温度对钢板进行加热,加热温度控制在1000℃,始压温度控制在950℃,停压温度控制在800℃;

88.s5.初步检验:对压制成型的各个不锈钢板块进行检验,板块不合格则重新进行调制温度进行热压,板块合格则进行表面养护并继续步骤s6;

89.s6.焊接:将步骤s5中得到的顶面圆形板、12组弧形瓣片和1组下部外环进行焊接组装,形成封头,检验焊缝,对检验过后的焊缝进行再次加热处理,加热温度控制在180℃;

90.s7.整体检验:对封头整体进行端面找平,圆度、周长和高度进行检测;

91.s8.养护:对封头表面进行清洗,坡口进行打磨,局部抛磨,得到封头。

92.实施例五

93.如图3所示,本发明提供的一种技术方案:

94.一种用于印刷电路板换热器封头体压制成型的制备方法,包括封头结构1、封头法兰2和进气管道3,所述封头结构1的底部安装有封头法兰2,封头结构1由顶面圆板101、底面圆环103以及十二组弧形板块102组成,可用作储罐、换热器、塔、反应釜、锅炉和分离设备等容器上的端盖,是压力容器的一个主要承压部件,起到密封的作用,封头法兰2可便于封头结构1其它容器之间的连接,其上方均匀设置有多组孔槽,当封头法兰2与其它容器上的法兰贴合时,可从上往下向孔槽处贯穿螺栓,而后通过螺母拧紧,可促使封头法兰2与容器之间形成一个整体,封头结构1的顶部安装有进气管道3,且进气管道3的底部延伸进入封头结构1所形成的围合空间内部,进气管道3的安装便于换热器从此处将气体或液体导入至封头法兰2与容器所形成的围合空间内部,进气管道3的底部安装有连接圆环4,连接圆环4的顶

部与进气管道3的底部处于固定连接状态,其便于将扩张边框401安装于封头结构1与容器之间所围合形成的空间内部。

95.进一步,封头结构1由顶面圆板101、直边外环103和十二组弧形板块102组成,顶面圆板101的外表面均匀安装有十二组弧形板块102,且每组弧形板块102的一侧外壁均与另一组弧形板块102的外壁贴合,弧形板块102的底部安装有直边外环103,整个封头结构1由多组不同的板块组成,当本封头结构1在制作时,其裁切钢板原料时,可不必在同一整体的钢料板上进行裁切,可根据设定的封头结构1的不同组成部分的尺寸大小,将其未进行压制成型所需使用的钢性板材原料尺寸一一对照确定,并在图纸上进行设计标注,而后按照图纸上标注的各个钢性板块的尺寸大小进行裁切原料,此方式不需要裁切一个完整的较大面积的圆形钢板,可进行分块裁切,继而能够增加钢板原料的利用率。

96.进一步,进气管道3的顶部安装有管道法兰301,管道法兰301可便于外接通气或者通水管道。

97.实施例六

98.本实施例与实施例五相同的部分不再赘述,如图4所示,进一步,连接圆环4的底部安装有扩张边框401,且扩张边框401位于封头结构1所形成的围合空间内部,扩张边框401的内壁均匀安装有五组分隔板402,扩张边框401的外壁与封头结构1是内壁处于非固定贴合状态,其用于有序安装五组分隔板402,五组分隔板402可以将进气管道3底部的出口面积等份分成五份,用于分散从进气管道3进入封头结构1和换热器本体所围合形成的空间内部的气体,每相邻的两组分隔板402与扩张板框401所形成的围合空间,所导入至换热器内部的气体量均相同,用于分散气体的传输,避免气体在导入进换热器内部时,将大部分气体直接顺着通风管道3的路径直接往下进入换热器的中心部位,导致换热器的边缘部位受气体作用较小,不利于最后换热器内部的流量均匀分配。

99.工作原理:按照封头设定的分瓣数目,进行图纸设计,根据图纸制作封头分化的各个区域部件模具,而后选取不锈钢料板,根据模具形状在不锈钢原料上切割出用于组成封头的各个部位,并清除所切割的原料表面的杂质,切割时,封头的每个组成部分若无法在同一钢材上进行切割,可按照模具在两组不同的钢材原料上进行切割,之后将两组切割原料焊接成一个整体,并对其表面进行修复清理,之后对所切割的各个不锈钢板块进行热处理,然后将封头各个组成部分按照规律放于炉具上,将下部圆环放在炉具边上,固定封头的各个组成部分,对封头各个组成部分进行多次热压,得到具有一定弧度的各个不锈钢板块,对压制成型的各个不锈钢板块进行检验,然后将所得到的顶面圆形板、12组弧形瓣片和1组下部外环进行焊接组装,形成封头,检验焊缝,对检验过后的焊缝进行再次加热处理,加热温度控制在150

‑

180℃,之后对封头整体进行端面找平,圆度、周长和高度进行检测,而后对封头表面进行清洗,坡口进行打磨,局部抛磨,最后将所得到的封头进行加工处理,使得其与进气管道3以及扩张边框401等部件进行组装,扩张边框401内壁所安装的五组分隔板402可以将进气管道3底部的出口面积等份分成五份,用于分散从进气管道3进入封头结构1和换热器本体所围合形成的空间内部的气体,每相邻的两组分隔板402与扩张板框401所形成的围合空间,所导入至换热器内部的气体量均相同,用于分散气体的传输,避免气体在导入进换热器内部时,将大部分气体直接顺着通风管道3的路径直接往下进入换热器的中心部位,导致换热器的边缘部位受气体作用较小,不利于最后换热器内部的流量均匀分配。

100.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。