1.本发明主要涉及甘蔗渣处理的技术领域,具体涉及一种用于离心喷雾干燥的甘蔗渣焚烧热风炉。

背景技术:

2.甘蔗是制糖的主要原料之一,加工后的甘蔗渣堆放在路边,影响周边环境,因此需要进行焚烧处理。

3.根据申请号为cn202022572761.8的专利文献所提供的离心脱水干燥一体化系统的干粉焚烧补热系统可知,该焚烧系统包括热风炉的出口端连接到脱水干燥系统所述,脱水干燥系统的输料端连接到旋风分离器上,所述旋风分离器的输料端连接到蒸汽循环风机上,所述蒸汽循环风机的废气输料端连接有湿法除尘设备,其特征在于:所述湿法除尘设备的输料端连接回热风炉,所述旋风分离器脱水干燥后排出的干固体通入焚烧炉,所述焚烧炉焚烧产生的高温烟气连接到热风炉的出口处为干化系统补充热能。通过改进离心脱水系统将系统脱水干燥后排出的干固体通入一个焚烧炉内进行高温焚烧,无需添加额外的燃料,焚烧产生的高温烟气再次通入热风炉的出口处,为干化系统补充热能,节约能源降低消耗。

4.但上述焚烧装置仍然存在着缺陷,例如上述焚烧装置虽然具有补充热能,节约能源降低消耗的优点,但传统的焚烧装置干燥手段单一,且难以对不同规格的甘蔗渣进行分批处理,从而影响了焚烧效率,耗费了能源。

技术实现要素:

5.本发明主要提供了一种用于离心喷雾干燥的甘蔗渣焚烧热风炉用以解决上述背景技术中提出的技术问题。

6.本发明解决上述技术问题采用的技术方案为:

7.一种用于离心喷雾干燥的甘蔗渣焚烧热风炉,包括制热装置,与所述制热装置的输气端相连接的干燥炉,所述干燥炉的输料端与旋风分离装置相连接,所述旋风分离装置的输料端与焚烧装置相连接;

8.所述焚烧装置包括与所述旋风分离装置的输料端相连接的分离罐,设于所述分离罐内部的分离组件,以及与所述分离组件的出料端相连接、且固定于所述分离罐外表面的焚烧炉;

9.所述分离组件包括固定于所述分离罐内部、且与所述制热装置的输气端相连接的热风管,由上至下套设于所述热风管外部、且与所述分离罐的内壁相连接的多个弧形输送带,以及设于所述弧形输送带的出料端、且固定于所述分离罐内壁的承料板,所述承料板上穿设有分离锥,多个所述分离锥通过旋转轴与所述分离罐的内壁转动连接。

10.进一步的,所述焚烧装置还包括一端延伸至所述分离罐的内部、另一端延伸至焚烧炉内部的出料组件,所述出料组件包括依次贯穿所述分离罐和焚烧炉、且位于所述弧形

输送带出料端的第一出料管,以及固定于所述第一出料管延伸至所述焚烧炉内部一端的第二出料管,所述第一出料管与第二出料管之间的夹角为锐角,从而防止焚烧炉内因焚烧甘蔗渣而形成的废气顺着第一出料管与第二出料管进入分离罐,影响分离罐的内部工作。

11.进一步的,所述出料组件还包括通过轴承与所述第二出料管转动连接、且延伸至所述第一出料管内部的绞龙,所述绞龙延伸至外部的一端连接有电机,所述电机固定于所述第二出料管的外表面,从而输送堆积承料板上的甘蔗渣进入第二出料管。

12.进一步的,多个所述分离锥的半径由上至下依次递增,所述分离锥的下表面固定有分离筒,由于分离筒的半径和与其连接的分离锥的半径相同,从而在弧形输送带进行升降时,依然能够通过分离筒控制滞留在不同承料板上的甘蔗渣的大小。

13.进一步的,所述分离罐的上表面固定对称设置的气缸,所述气缸的活塞杆依次贯穿多个所述弧形输送带的壳体,堆积在承料板上的甘蔗渣下降,以便于后续出料组件的出料。

14.进一步的,所述制热装置包括固定于所述干燥炉上表面的引风机,与所述引风机的入气端相连接的入气管,以及固定于所述入气管内部的加热器,热空气通过干燥炉内雾化器与通过引风机进入干燥炉内的甘蔗渣相混合。

15.进一步的,所述制热装置还包括一端穿设于所述入气管顶端出气管,所述出气管另一端与所述热风管的入气端相连接,使得入气管所产生的热风通过出气管分流,进入热风管的内部,为热风管提供热源。

16.进一步的,所述制热装置还包括与所述入气管的入气端相连接的鼓风机,所述鼓风机的入气端固定有回热管,所述回热管的入气端与所述干燥炉,通过鼓风机将外界空气吹进入气管内部,通过回热管引导干燥炉内部膨胀上升的高温废气通过鼓风机重新进入入气管,从而节省能源。

17.进一步的,所述入气管的内部固定有多个过滤板,所述过滤板位于所述加热器的底端,通过入气管内部固定的多个过滤板对外界空气进行杂质过滤,以减少进入至干燥炉内部的杂质,防止杂质污染甘蔗渣。

18.进一步的,所述旋风分离装置包括固定于地面上的支架,穿设于所述支架的壳体上、且与所述干燥炉的出料端相连接的第一旋风分离器,以及穿设于所述支架的壳体上、且与所述第一旋风分离器的出料端相连接的第二旋风分离器,所述第二旋风分离器的出料端与所述分离罐相连接,通过第一旋风分离器和第二旋风分离器的依次分离,以进一步减少甘蔗渣的水分。

19.与现有技术相比,本发明的有益效果为:

20.其一,本发明通过多种方式进行干燥,以便于焚烧炉进行焚烧,具体为:通过干燥炉对甘蔗渣进行离心喷雾干燥,通过旋风分离装置进一步去除甘蔗渣内部的水分,去除水分后的甘蔗渣进入分离罐顶端的弧形输送带上,通过弧形输送带输送甘蔗渣至其出料端的承料板上,并通过不同承料板上穿设的分离锥引导甘蔗渣逐级掉落,由于弧形输送带内穿设有热风管,从而通过热风管进行干燥,且由于膨胀上升的热空气容易堆积在热风管顶端,从而利用热风管高热的顶端提高对大号甘蔗渣处理的效果。

21.其二,本发明能够在干燥的同事,对进入焚烧炉的甘蔗渣的大小进行筛选,以便于后续焚烧,具体为:由于承料板上穿设有通过旋转轴与分离罐转动连接的分离锥,且分离锥

与旋转轴的轴线交错,使得分离锥转动时,小于该间隙的甘蔗渣掉入下一层的分离锥上,由上至下依次设置的分离锥的半径由上至下依次递增,使得分离锥与承料板供分离锥穿过的通孔之间的间隙依次递减,从而控制滞留在不同承料板上的甘蔗渣的大小。

22.以下将结合附图与具体的实施例对本发明进行详细的解释说明。

附图说明

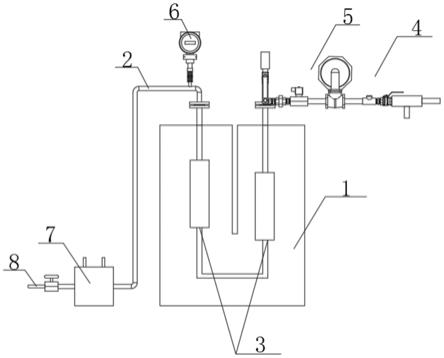

23.图1为本发明的整体结构示意图;

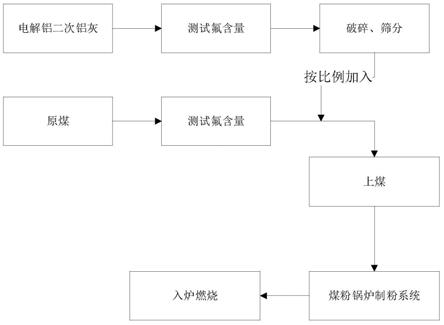

24.图2为本发明的第一剖视图;

25.图3为本发明旋风分离装置和焚烧装置的结构示意图;

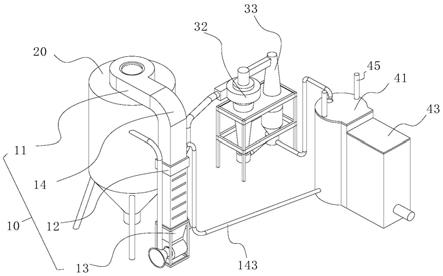

26.图4为本发明的轴测图;

27.图5为本发明的俯视图;

28.图6为本发明分离罐的剖视图;

29.图7为本发明制热装置的结构示意图;

30.图8为图2的a区结构放大图。

31.图中:10、制热装置;11、引风机;12、加热器;13、鼓风机;14、入气管;141、过滤板;142、回热管;20、干燥炉;30、旋风分离装置;31、支架;32、第一旋风分离器;33、第二旋风分离器;40、焚烧装置;41、分离罐;42、分离组件;421、弧形输送带;422、热风管;423、分离锥;4231、分离筒;4232、旋转轴;424、承料板;43、焚烧炉;44、出料组件;441、第一出料管;442、第二出料管;443、绞龙;444、电机。

具体实施方式

32.为了便于理解本发明,下面将参照相关附图对本发明进行更加全面的描述,附图中给出了本发明的若干实施例,但是本发明可以通过不同的形式来实现,并不限于文本所描述的实施例,相反的,提供这些实施例是为了使对本发明公开的内容更加透彻全面。

33.需要说明的是,当元件被称为“固设于”另一个元件,它可以直接在另一个元件上也可以存在居中的元件,当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件,本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

34.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常连接的含义相同,本文中在本发明的说明书中所使用的术语知识为了描述具体的实施例的目的,不是旨在于限制本发明,本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

35.实施例,请参照附图1

‑

8,一种用于离心喷雾干燥的甘蔗渣焚烧热风炉,包括制热装置(10),与所述制热装置(10)的输气端相连接的干燥炉(20),所述干燥炉(20)的输料端与旋风分离装置(30)相连接,所述旋风分离装置(30)的输料端与焚烧装置(40)相连接;

36.所述焚烧装置(40)包括与所述旋风分离装置(30)的输料端相连接的分离罐(41),设于所述分离罐(41)内部的分离组件(42),以及与所述分离组件(42)的出料端相连接、且固定于所述分离罐(41)外表面的焚烧炉(43);

37.所述分离组件(42)包括固定于所述分离罐(41)内部、且与所述制热装置(10)的输

气端相连接的热风管(422),由上至下套设于所述热风管(422)外部、且与所述分离罐(41)的内壁相连接的多个弧形输送带(421),以及设于所述弧形输送带(421)的出料端、且固定于所述分离罐(41)内壁的承料板(424),所述承料板(424)上穿设有分离锥(423),多个所述分离锥(423)通过旋转轴(4232)与所述分离罐(41)的内壁转动连接;

38.需要说明的是,在本实施例中,甘蔗渣通过干燥炉(20)的顶端入料口进入其内后,甘蔗渣与通过制热装置(10)而制造的热空气进入干燥炉(20的内部进行混合,以对甘蔗渣进行离心喷雾干燥,干燥后的甘蔗渣顺着干燥炉(20与旋风分离装置(30之间的管道,并在气动泵的帮助下,进入旋风分离装置(30内,进一步去除甘蔗渣内部的水分,去除水分后的甘蔗渣顺着旋风分离装置(30的出料端进入分离罐(41)顶端的弧形输送带(421)上,通过弧形输送带(421)输送甘蔗渣至其出料端的承料板(424)上,由于承料板(424上穿设有通过旋转轴(4232与分离罐(41)转动连接的分离锥(423),且分离锥(423与旋转轴(4232的轴线交错,使得分离锥(423转动时,小于该间隙的甘蔗渣掉入下一层的分离锥(423)上,由于弧形输送带(421)能够通过气缸升降,使得甘蔗渣顺着分离锥(423)的坡面下落至下层的弧形输送带(421)上进行输送,并在甘蔗渣重新流会下层的承料板(424)时,带动弧形输送带(421)下降,并通过分离锥(423)分离;

39.进一步的,由于弧形输送带(421)内穿设有热风管(422,从而通过热风管(422内与制热装置(10相连接而获得的热风,进行干燥,且由于膨胀上升的热空气容易堆积在热风管(422顶端,从而利用热风管(422高热的顶端提高对大号甘蔗渣处理的效果;

40.进一步的,由上至下依次设置的分离锥(423)的半径由上至下依次递增,使得分离锥(423)与承料板(424)供分离锥(423)穿过的通孔之间的间隙依次递减,从而控制滞留在不同承料板(424)上的甘蔗渣的大小。

41.具体的,请着重参照附图2和8,所述焚烧装置(40)还包括一端延伸至所述分离罐(41)的内部、另一端延伸至焚烧炉(43)内部的出料组件(44),所述出料组件(44)包括依次贯穿所述分离罐(41)和焚烧炉(43)、且位于所述弧形输送带(421)出料端的第一出料管(441),以及固定于所述第一出料管(441)延伸至所述焚烧炉(43)内部一端的第二出料管(442),所述第一出料管(441)与第二出料管(442)之间的夹角为锐角,所述出料组件(44)还包括通过轴承与所述第二出料管(442)转动连接、且延伸至所述第一出料管(441)内部的绞龙(443),所述绞龙(443)延伸至外部的一端连接有电机(444),所述电机(444)固定于所述第二出料管(442)的外表面;

42.需要说明的是,在本实施例中,使得承料板(424)上堆积的物料顺着第一出料管(441)进入至第二出料管(442中,并顺着延伸至焚烧炉(43)的第二出料管(442进入焚烧炉(43)进行焚烧,由于第一出料管(441)向上倾斜,而第二出料管(442向下倾斜,且第一出料管(441)与第二出料管(442)之间的夹角为锐角,从而防止焚烧炉(43)内因焚烧甘蔗渣而形成的废气顺着第一出料管(441)与第二出料管(442)进入分离罐(41),影响分离罐(41)的内部工作;

43.进一步的,使得第一出料管(441)通过其内绞龙(443)在与其连接的电机(444)的带动下所进行的转动,从而输送堆积承料板(424)上的甘蔗渣进入第二出料管(442)。

44.具体的,请着重参照附图2、3和6,多个所述分离锥(423)的半径由上至下依次递增,所述分离锥(423)的下表面固定有分离筒(4231,所述分离罐(41)的上表面固定对称设

置的气缸(45),所述气缸(45)的活塞杆依次贯穿多个所述弧形输送带(421)的壳体;

45.需要说明的是,在本实施例中,由于依次设置的分离锥(423)的半径由上至下依次递增,使得分离锥(423)与承料板(424)供分离锥(423)穿过的通孔之间的间隙依次递减,从而控制滞留在不同承料板(424)上的甘蔗渣的大小;

46.进一步的,由于分离筒(4231)的半径和与其连接的分离锥(423)的半径相同,从而在弧形输送带(421进行升降时,依然能够通过分离筒(4231)控制滞留在不同承料板(424)上的甘蔗渣的大小;

47.进一步的,由于气缸(45)的活塞杆贯穿弧形输送带(421)的壳体,从而通过气缸(45)控制弧形输送带(421)进行升降,以调整弧形输送带(421)的水平位置,使得弧形输送带(421)与分离锥(423)的下表面相平齐时,堆积在承料板(424)上的甘蔗渣下降,以便于后续出料组件(44的出料;

48.在弧形输送带(421)与分离锥(423)的上表面相平行时,通过分离锥(423)坡面的引导,使得甘蔗渣快速进入至分离锥(423与承料板(424)供分离锥(423)穿过的通孔之间的间隙内,以通过该间隙的大小筛选滞留在承料板(424)上甘蔗渣的大小。

49.具体的,请着重参照附图4和7,所述制热装置(10)包括固定于所述干燥炉(20)上表面的引风机(11),与所述引风机(11)的入气端相连接的入气管(14),以及固定于所述入气管(14)内部的加热器(12),所述制热装置(10)还包括一端穿设于所述入气管(14)顶端出气管(143),所述出气管(143)另一端与所述热风管(422)的入气端相连接,所述制热装置(10)还包括与所述入气管(14)的入气端相连接的鼓风机(13),所述鼓风机(13)的入气端固定有回热管(142),所述回热管(142)的入气端与所述干燥炉(20,所述入气管(14)的内部固定有多个过滤板(141),所述过滤板(141)位于所述加热器(12)的底端,所述旋风分离装置(30)包括固定于地面上的支架(31),穿设于所述支架(31)的壳体上、且与所述干燥炉(20)的出料端相连接的第一旋风分离器(32),以及穿设于所述支架(31)的壳体上、且与所述第一旋风分离器(32)的出料端相连接的第二旋风分离器(33),所述第二旋风分离器(33)的出料端与所述分离罐(41)相连接;

50.需要说明的是,在本实施例中,使得引风机(11通过入气管(14)引导加热器(12所产生的热空气进入干燥炉(20)内,且该热空气通过干燥炉(20)内雾化器与通过引风机(11进入干燥炉(20)内的甘蔗渣相混合;

51.进一步的,使得入气管(14)所产生的热风通过出气管(143分流,进入热风管(422)的内部,为热风管(422)提供热源;

52.进一步的,通过鼓风机(13将外界空气吹进入气管(14)内部,通过回热管(142)引导干燥炉(20)内部膨胀上升的高温废气通过鼓风机(13重新进入入气管(14),从而节省能源;

53.进一步的,通过入气管(14)内部固定的多个过滤板(141)对外界空气进行杂质过滤,以减少进入至干燥炉(20)内部的杂质,防止杂质污染甘蔗渣;

54.进一步的,通过第一旋风分离器(32)和第二旋风分离器(33)的依次分离,以进一步减少甘蔗渣的水分。

55.本发明的具体操作方式如下:

56.在使用焚烧热风炉时,甘蔗渣通过干燥炉(20)的顶端入料口进入其内后,甘蔗渣

与通过制热装置(10)而制造的热空气进入干燥炉(20的内部进行混合,以对甘蔗渣进行离心喷雾干燥,干燥后的甘蔗渣顺着干燥炉(20与旋风分离装置(30之间的管道,并在气动泵的帮助下,进入旋风分离装置(30内,进一步去除甘蔗渣内部的水分;

57.去除水分后的甘蔗渣顺着旋风分离装置(30的出料端进入分离罐(41)顶端的弧形输送带(421)上,通过弧形输送带(421)输送甘蔗渣至其出料端的承料板(424)上,由于承料板(424上穿设有通过旋转轴(4232与分离罐(41)转动连接的分离锥(423),且分离锥(423与旋转轴(4232的轴线交错,使得分离锥(423转动时,小于该间隙的甘蔗渣掉入下一层的分离锥(423)上,由于弧形输送带(421)能够通过气缸升降,使得甘蔗渣顺着分离锥(423)的坡面下落至下层的弧形输送带(421)上进行输送,并在甘蔗渣重新流会下层的承料板(424)时,带动弧形输送带(421)下降,并通过分离锥(423)分离,在此过程中,由于弧形输送带(421)内穿设有热风管(422,从而通过热风管(422内与制热装置(10相连接而获得的热风,进行干燥,且由于膨胀上升的热空气容易堆积在热风管(422顶端,从而利用热风管(422高热的顶端提高对大号甘蔗渣处理的效果;

58.由上至下依次设置的分离锥(423)的半径由上至下依次递增,使得分离锥(423)与承料板(424)供分离锥(423)穿过的通孔之间的间隙依次递减,从而控制滞留在不同承料板(424)上的甘蔗渣的大小,以使不同承料板(424)附近的出料组件(44分批次将不同大小的甘蔗渣投入焚烧炉(43)中。

59.上述结合附图对本发明进行了示例性描述,显然本发明具体实现并不受上述方式的限制,只要采用了本发明的方法构思和技术方案进行的这种非实质改进,或未经改进将本发明的构思和技术方案直接应用于其他场合的,均在本发明的保护范围之内。一种用于离心喷雾干燥的甘蔗渣焚烧热风炉,包括制热装置10,与所述制热装置10的输气端相连接的干燥炉20,所述干燥炉20的输料端与旋风分离装置30相连接,所述旋风分离装置30的输料端与焚烧装置40相连接;

60.所述焚烧装置40包括与所述旋风分离装置30的输料端相连接的分离罐41,设于所述分离罐41内部的分离组件42,以及与所述分离组件42的出料端相连接、且固定于所述分离罐41外表面的焚烧炉43;

61.所述分离组件42包括固定于所述分离罐41内部、且与所述制热装置10的输气端相连接的热风管422,由上至下套设于所述热风管422外部、且与所述分离罐41的内壁相连接的多个弧形输送带421,以及设于所述弧形输送带421的出料端、且固定于所述分离罐41内壁的承料板424,所述承料板424上穿设有分离锥423,多个所述分离锥423通过旋转轴4232与所述分离罐41的内壁转动连接;

62.需要说明的是,在本实施例中,甘蔗渣通过干燥炉20的顶端入料口进入其内后,甘蔗渣与通过制热装置10而制造的热空气进入干燥炉20的内部进行混合,以对甘蔗渣进行离心喷雾干燥,干燥后的甘蔗渣顺着干燥炉20与旋风分离装置30之间的管道,并在气动泵的帮助下,进入旋风分离装置30内,进一步去除甘蔗渣内部的水分,去除水分后的甘蔗渣顺着旋风分离装置30的出料端进入分离罐41顶端的弧形输送带421上,通过弧形输送带421输送甘蔗渣至其出料端的承料板424上,由于承料板424上穿设有通过旋转轴4232与分离罐41转动连接的分离锥423,且分离锥423与旋转轴4232的轴线交错,使得分离锥423转动时,小于该间隙的甘蔗渣掉入下一层的分离锥423上,由于弧形输送带421能够通过气缸升降,使得

甘蔗渣顺着分离锥423的坡面下落至下层的弧形输送带421上进行输送,并在甘蔗渣重新流会下层的承料板424时,带动弧形输送带421下降,并通过分离锥423分离;

63.进一步的,由于弧形输送带421内穿设有热风管422,从而通过热风管422内与制热装置10相连接而获得的热风,进行干燥,且由于膨胀上升的热空气容易堆积在热风管422顶端,从而利用热风管422高热的顶端提高对大号甘蔗渣处理的效果;

64.进一步的,由上至下依次设置的分离锥423的半径由上至下依次递增,使得分离锥423与承料板424供分离锥423穿过的通孔之间的间隙依次递减,从而控制滞留在不同承料板424上的甘蔗渣的大小。

65.具体的,请着重参照附图2和8,所述焚烧装置40还包括一端延伸至所述分离罐41的内部、另一端延伸至焚烧炉43内部的出料组件44,所述出料组件44包括依次贯穿所述分离罐41和焚烧炉43、且位于所述弧形输送带421出料端的第一出料管441,以及固定于所述第一出料管441延伸至所述焚烧炉43内部一端的第二出料管442,所述第一出料管441与第二出料管442之间的夹角为锐角,所述出料组件44还包括通过轴承与所述第二出料管442转动连接、且延伸至所述第一出料管441内部的绞龙443,所述绞龙443延伸至外部的一端连接有电机444,所述电机444固定于所述第二出料管442的外表面;

66.需要说明的是,在本实施例中,使得承料板424上堆积的物料顺着第一出料管441进入至第二出料管442中,并顺着延伸至焚烧炉43的第二出料管442进入焚烧炉43进行焚烧,由于第一出料管441向上倾斜,而第二出料管442向下倾斜,且第一出料管441与第二出料管442之间的夹角为锐角,从而防止焚烧炉43内因焚烧甘蔗渣而形成的废气顺着第一出料管441与第二出料管442进入分离罐41,影响分离罐41的内部工作;

67.进一步的,使得第一出料管441通过其内绞龙443在与其连接的电机444的带动下所进行的转动,从而输送堆积承料板424上的甘蔗渣进入第二出料管442。

68.具体的,请着重参照附图2、3和6,多个所述分离锥423的半径由上至下依次递增,所述分离锥423的下表面固定有分离筒4231,所述分离罐41的上表面固定对称设置的气缸45,所述气缸45的活塞杆依次贯穿多个所述弧形输送带421的壳体;

69.需要说明的是,在本实施例中,由于依次设置的分离锥423的半径由上至下依次递增,使得分离锥423与承料板424供分离锥423穿过的通孔之间的间隙依次递减,从而控制滞留在不同承料板424上的甘蔗渣的大小;

70.进一步的,由于分离筒4231的半径和与其连接的分离锥423的半径相同,从而在弧形输送带421进行升降时,依然能够通过分离筒4231控制滞留在不同承料板424上的甘蔗渣的大小;

71.进一步的,由于气缸45的活塞杆贯穿弧形输送带421的壳体,从而通过气缸45控制弧形输送带421进行升降,以调整弧形输送带421的水平位置,使得弧形输送带421与分离锥423的下表面相平齐时,堆积在承料板424上的甘蔗渣下降,以便于后续出料组件44的出料;

72.在弧形输送带421与分离锥423的上表面相平行时,通过分离锥423坡面的引导,使得甘蔗渣快速进入至分离锥423与承料板424供分离锥423穿过的通孔之间的间隙内,以通过该间隙的大小筛选滞留在承料板424上甘蔗渣的大小。

73.具体的,请着重参照附图4和7,所述制热装置10包括固定于所述干燥炉20上表面的引风机11,与所述引风机11的入气端相连接的入气管14,以及固定于所述入气管14内部

的加热器12,所述制热装置10还包括一端穿设于所述入气管14顶端出气管143,所述出气管143另一端与所述热风管422的入气端相连接,所述制热装置10还包括与所述入气管14的入气端相连接的鼓风机13,所述鼓风机13的入气端固定有回热管142,所述回热管142的入气端与所述干燥炉20,所述入气管14的内部固定有多个过滤板141,所述过滤板141位于所述加热器12的底端,所述旋风分离装置30包括固定于地面上的支架31,穿设于所述支架31的壳体上、且与所述干燥炉20的出料端相连接的第一旋风分离器32,以及穿设于所述支架31的壳体上、且与所述第一旋风分离器32的出料端相连接的第二旋风分离器33,所述第二旋风分离器33的出料端与所述分离罐41相连接;

74.需要说明的是,在本实施例中,使得引风机11通过入气管14引导加热器12所产生的热空气进入干燥炉20内,且该热空气通过干燥炉20内雾化器与通过引风机11进入干燥炉20内的甘蔗渣相混合;

75.进一步的,使得入气管14所产生的热风通过出气管143分流,进入热风管422的内部,为热风管422提供热源;

76.进一步的,通过鼓风机13将外界空气吹进入气管14内部,通过回热管142引导干燥炉20内部膨胀上升的高温废气通过鼓风机13重新进入入气管14,从而节省能源;

77.进一步的,通过入气管14内部固定的多个过滤板141对外界空气进行杂质过滤,以减少进入至干燥炉20内部的杂质,防止杂质污染甘蔗渣;

78.进一步的,通过第一旋风分离器32和第二旋风分离器33的依次分离,以进一步减少甘蔗渣的水分。

79.本发明的具体操作方式如下:

80.在使用焚烧热风炉时,甘蔗渣通过干燥炉20的顶端入料口进入其内后,甘蔗渣与通过制热装置10而制造的热空气一同进入干燥炉20的内部进行混合,以对甘蔗渣进行离心喷雾干燥,干燥后的甘蔗渣顺着干燥炉20与旋风分离装置30之间的管道,并在气动泵的帮助下,进入旋风分离装置30内,进一步去除甘蔗渣内部的水分;

81.去除水分后的甘蔗渣顺着旋风分离装置30的出料端进入分离罐41顶端的弧形输送带421上,通过弧形输送带421输送甘蔗渣至其出料端的承料板424上,由于承料板424上穿设有通过旋转轴4232与分离罐41转动连接的分离锥423,且分离锥423与旋转轴4232的轴线交错,使得分离锥423转动时,小于该间隙的甘蔗渣掉入下一层的分离锥423上,由于弧形输送带421能够通过气缸升降,使得甘蔗渣顺着分离锥423的坡面下落至下层的弧形输送带421上进行输送,并在甘蔗渣重新流会下层的承料板424时,带动弧形输送带421下降,并通过分离锥423分离,在此过程中,由于弧形输送带421内穿设有热风管422,从而通过热风管422内与制热装置10相连接而获得的热风,进行干燥,且由于膨胀上升的热空气容易堆积在热风管422顶端,从而利用热风管422高热的顶端提高对大号甘蔗渣处理的效果;

82.由上至下依次设置的分离锥423的半径由上至下依次递增,使得分离锥423与承料板424供分离锥423穿过的通孔之间的间隙依次递减,从而控制滞留在不同承料板424上的甘蔗渣的大小,以使不同承料板424附近的出料组件44分批次将不同大小的甘蔗渣投入焚烧炉43中。

83.上述结合附图对本发明进行了示例性描述,显然本发明具体实现并不受上述方式的限制,只要采用了本发明的方法构思和技术方案进行的这种非实质改进,或未经改进将

本发明的构思和技术方案直接应用于其他场合的,均在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。