1.本技术涉及除渣除尘设备的领域,尤其是涉及一种锅炉除渣除尘设备。

背景技术:

2.锅炉是一种能量转换设备,向锅炉输入的能量有燃料中的化学能、电能,锅炉输出具有一定热能的蒸汽、高温水或有机热载体。锅炉在工作过程中,需要对锅炉内持续供给燃料,同时还需要定期对锅炉内产生的炉渣进行清理,从而使得锅炉得以持续运行。

3.目前,相关技术如申请号为201611015506.5的申请文件公开了一种锅炉除渣除尘设备,其包括锅炉、运送板和存渣室,运送板一端设置在锅炉出渣口下部,运送板另一端底部设置配重,运送板中部设置转轴,配重下设置高压风装置;运送板上部设有除尘管,除尘管上设有单向阀,除尘管底端连接有吸尘罩,吸尘罩下方设有输送带,输送带的另一端位于存储室的上方,存储室上端设有脉冲式布袋吸尘装置。工作时,通过阀门控制除尘管内压强的大小,进而控制吸收扬尘的力度,在除尘管内设置喷雾装置,将吸收的扬尘进行一定程度的沉降,通过配重和高压风双重风力作用控制运送板的开闭,除渣方便快捷。

4.针对上述中的相关技术,发明人认为除渣过程中,清理出的炉渣粒径大小混杂,不利于对炉渣回收进行二次利用。

技术实现要素:

5.为了便于对炉渣回收进行二次利用,本技术提供一种锅炉除渣除尘设备。

6.本技术提供的一种锅炉除渣除尘设备采用如下的技术方案:一种锅炉除渣除尘设备,包括锅炉本体,所述锅炉本体底部开设有除渣口,所述除渣口处可拆卸连接有挡板,还包括运送组件,所述运送组件包括输送件和筛分件,所述输送件包括输送架、输送辊、输送带和输送电机,所述输送架位于所述锅炉本体底部,所述输送辊与所述输送架转动连接,所述输送带张紧套设于所述输送辊表面,所述输送带为网格输送带,所述输送电机用于驱动所述输送辊转动,所述筛分件位于所述输送带和上下带面之间,所述筛分件用于对渣料进行筛分。

7.通过采用上述技术方案,清理锅炉内的炉渣时,启动输送电机,输送电机带动输送辊转动,输送辊转动时带动输送带转动,然后打开除渣口处的挡板,炉渣从除渣口处掉落至输送带上,输送带转动时即可完成除渣的操作,由于输送带为网格输送带,因此输送带运送炉渣过程中便能够对炉渣进行筛分,较大粒径的炉渣通过网格输送带表面被送走,其余粒径的炉渣穿过网格输送带掉入输送带上下带面之间的筛分件内,筛分件对其余粒径的炉渣进一步进行筛分,从而能够将炉渣筛分成不同粒径的炉渣,上述结构能够在进行除渣的同时将炉渣筛分成不同粒径的炉渣,使得除渣得到的每种炉渣粒径大小均匀,便于对炉渣回收进行二次利用。

8.可选的,所述筛分件包括固定板和筛网,所述固定板朝向远离所述输送架的方向倾斜向下设置,所述筛网设有多个,多个所述筛网沿所述固定板的厚度方向分层设置,位于

上层的筛网的孔径大于位于下层的筛网的孔径。

9.通过采用上述技术方案,经过网格输送带筛分后的炉渣掉落至筛分件上,炉渣沿着倾斜的筛网向下滑动,炉渣滑动过程中多个分层设置的筛网能够对炉渣进行多级筛分,从而使炉渣被筛分成多种不同粒径的炉渣,且每种炉渣的粒径大小均匀,便于对炉渣回收进行二次利用。

10.可选的,所述固定板靠近所述锅炉本体的表面固定连接有多个刷毛,所述刷毛和所述输送带接触。

11.通过采用上述技术方案,输送带的输送过程中刷毛能够对输送带进行清扫,减少因炉渣与输送带粘连而导致输送带上的网格被堵塞的问题,增强了运送组件的工作可靠性。

12.可选的,所述筛分件还包括储存箱,所述储存箱内设有多个隔板,所述隔板将所述储存箱分隔内部为多个储存腔,所述筛网远离所述输送架一端延伸至所述储存腔的正上方。

13.通过采用上述技术方案,炉渣被筛选完成后沿着筛网继续滑动,直至掉落进入与筛网对应的储存腔内,可实现自动将不同粒径的炉渣收集起来的过程,改善了人工收集炉渣效率较低的缺陷,有效减少了清理炉渣的清理成本。

14.可选的,还包括除尘组件,所述除尘组件包括除尘罩、除尘管和除尘风机,所述除尘罩用于将所述除渣口处的灰尘收集,所述除尘管一端和所述除尘罩连通、另一端和所述除尘风机连通,所述除尘风机的出风口处固定连接有除尘箱。

15.通过采用上述技术方案,清理炉渣时,开启除尘风机,除尘风机通过除尘罩将除渣口处的含有大量灰尘的气体吸入除尘管内,然后含有大量灰尘的气体通过除尘管进入除尘箱内被净化再排出,有效减少了除渣过程中扬尘较大的问题,有利于锅炉本体保持清洁的生产环境。

16.可选的,所述锅炉本体于所述除渣口处转动连接有清理辊,所述清理辊一端设置有驱动件,所述驱动件用于驱动所述清理辊转动。

17.通过采用上述技术方案,清理炉渣时,驱动件带动清理辊转动,清理辊转动能够将锅炉本体内的炉渣拨出除渣口,减少了炉渣因自重下落导致锅炉本体内的炉渣无法清理干净的问题,有效提高了对锅炉本体的除渣效果。

18.可选的,所述驱动件包括驱动盘、连接杆和推杆,所述驱动盘和所述输送辊同轴固定连接,所述连接杆一端和所述驱动盘偏心铰接,所述推杆一端和所述连接杆铰接、另一端和所述清理辊固定连接。

19.通过采用上述技术方案,清理炉渣时,输送辊带动驱动盘转动,驱动盘转动时拉动连接杆往复运动,连接杆运动时带动推杆做圆周运动,推杆做圆周运动时带动清理辊转动,上述结构无需为清理辊设置额外的动力源,有利于降低清理炉渣过程中的能耗,从而降低企业的生产成本。

20.可选的,所述清理辊上设置有叶片,所述叶片包括两段,两段所述叶片沿所述清理辊轴向螺旋分布,两段所述叶片的旋向相反。

21.通过采用上述技术方案,两端旋向相反的叶片在清理辊转动过程中,能够使炉渣尽量掉落在输送带沿宽度方向的中心处,有效减少了炉渣从输送带一侧掉落导致炉渣不能

完全被收集的问题。

22.可选的,还包括振动组件,所述振动组件包括支撑架、弹簧和振动电机,所述支撑架位于所述输送架底部,所述弹簧一端和所述输送架连接、另一端和所述支撑架连接,所述振动电机的机壳和所述输送架连接。

23.通过采用上述技术方案,清理炉渣过程中,启动振动电机,振动电机带动带动输送架振动,弹簧能够将输送架的振动传递至输送带上,从而提高输送带的筛分效果,并且输送架带动筛分件振动,还能提高筛分件对炉渣的筛分效果。

24.综上所述,本技术包括以下至少一种有益技术效果:1.本技术提供的一种锅炉除渣除尘设备设有输送组件,输送组件包括网格输送带和筛分件,输送炉渣过程中,通过网格输送带和筛分件对炉渣进行筛分,能够在进行除渣的同时将炉渣筛分成不同粒径的炉渣,使得除渣得到的每种炉渣粒径大小均匀,便于对炉渣回收进行二次利用;2.本技术提供的一种锅炉除渣除尘设备的锅炉本体内转动连接有清理辊,清理炉渣时,清理辊转动能够将锅炉本体内的炉渣拨出除渣口,减少了炉渣因自重下落导致锅炉本体内的炉渣无法清理干净的问题,有效提高了对锅炉本体的除渣效果;3.本技术提供的一种锅炉除渣除尘设备设有除尘组件,有效减少了除渣过程中扬尘较大的问题,有利于锅炉本体保持清洁的生产环境。

附图说明

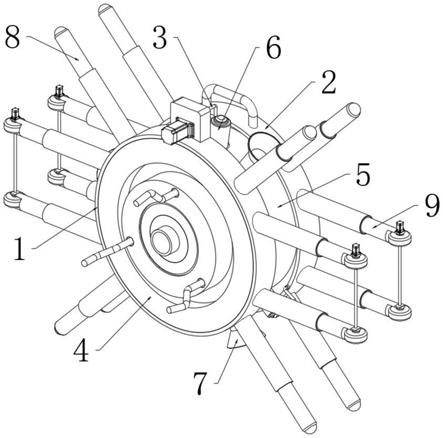

25.图1是本技术实施例的整体结构示意图;图2是本技术实施例的另一视角的整体结构示意图;图3是本技术实施例的局部剖视图;图4是图1中a部分的放大视图。

26.附图标记:1、锅炉本体;11、除渣口;111、挡板;12、清理辊;121、叶片;13、驱动件;131、驱动盘;132、连接杆;133、推杆;2、运送组件;21、输送件;211、输送架;2111、安装板;21111、避让槽;21112、连接板;212、输送辊;213、输送带;214、输送电机;22、筛分件;221、固定板;2211、刷毛;222、筛网;223、储存箱;2231、隔板;2232、储存腔;3、除尘组件;31、除尘罩;32、除尘管;33、除尘风机;331、除尘箱;4、振动组件;41、支撑架;411、支撑框;412、支撑杆;42、弹簧;43、振动电机。

具体实施方式

27.以下结合附图1

‑

4对本技术作进一步详细说明。

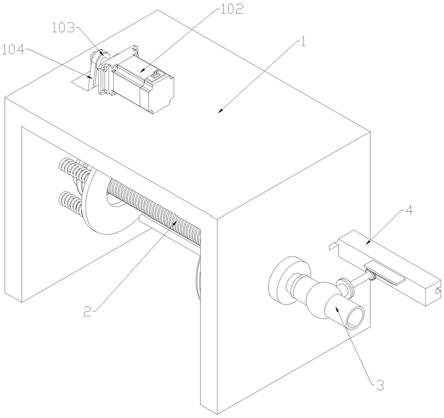

28.本技术实施例公开一种锅炉除渣除尘设备。参照图1和图2,一种锅炉除渣除尘设备包括锅炉本体1、运送组件2、除尘组件3和振动组件4。

29.参照图1、图2和图3,锅炉本体1底部开设有除渣口11,除渣口11处采用螺丝固定连接有挡板111,挡板111将除渣口11密封,运送组件2包括输送件21和筛分件22,输送件21包括输送架211、输送辊212、输送带213和输送电机214,锅炉本体1位于输送架211一端的正上方,输送架211包括两块平行设置的安装板2111,输送辊212设有两个,两个输送辊212分别位于安装板2111沿长度方向的两端,输送辊212一端对应和一个安装板2111转动连接,两个

输送辊212的转动轴线互相平行,输送带213张紧套设于两个输送带213表面,输送带213为铁氟龙网格输送带,输送电机214的机壳和输送架211采用螺丝固定连接,输送电机214的输出轴和靠近锅炉本体1的输送辊212采用键同轴固定连接。

30.参照图1、图2和图3,筛分件22位于输送带213的上下带面之间,筛分件22包括固定板221、筛网222和储存箱223,任一安装板2111沿长度方向贯穿开设有避让槽21111,固定板221与安装板2111长度方向垂直的截面呈u型,固定板221一端穿过避让槽21111延伸至输送带213的上下带面之间,固定板221位于输送带213的上下带面之间的部分的上表面焊接有多根均匀分布的刷毛2211,刷毛2211和输送带213接触。

31.参照图1和图3,固定板221朝向远离输送架211的方向倾斜向下设置,筛网222设有多个,本实施例中筛网222设置为两个,两个筛网222沿固定板221的厚度方向分层间隔均匀设置,筛网222与固定板221竖直的侧壁焊接,两个筛网222互相平行且与固定板221的底壁平行,位于上层的筛网222的孔径大于位于下层的筛网222的孔径。

32.参照图3,储存箱223内设有两个隔板2231,两个隔板2231将储存箱223内部分隔为三个储存腔2232,靠近输送架211的储存腔2232位于固定板221的底壁远离输送架211一端的正下方,其余两个储存腔2232分别位于每一筛网222远离输送架211一端的正下方。

33.参照图3和图4,锅炉本体1于除渣口11内转动连接有清理辊12,清理辊12的转动轴线与输送辊212的转动轴线平行,清理辊12上设置有叶片121,叶片121包括两段,两段叶片121沿所述清理辊12轴向螺旋分布,两段叶片121的旋向相反,两段叶片121的交界处位于清理辊12沿轴向的中点处。

34.参照图3和图4,清理辊12靠近储存箱223的一侧设有驱动件13,驱动件13位于锅炉本体1外,驱动件13包括驱动盘131、连接杆132和推杆133,驱动盘131和靠近锅炉本体1的输送辊212端部同轴焊接,驱动杆一端和驱动盘131沿周向的边缘偏心铰接,推杆133一端和连接杆132远离驱动盘131的一端采用轴铰接、另一端和清理辊12端部焊接。

35.参照图1和图2,除尘组件3位于输送架211靠近锅炉本体1一端的端部,除尘组件3包括除尘罩31、除尘管32和除尘风机33,除尘罩31的开口朝向锅炉本体1的除渣口11,除尘管32一端和除尘罩31远离输送架211一端的侧壁固定连通、另一端和除尘风机33的进风口固定连通,除尘风机33的出风口固定连通有除尘箱331,除尘箱331为静电除尘箱331。

36.参照图1和图2,振动组件4包括支撑架41、弹簧42和振动电机43,支撑架41位于输送架211底部,支撑架41包括支撑框411和支撑杆412,支撑框411为矩形框、支撑杆412设有四个,四个支撑杆412分别位于支撑框411的四个直角处,支撑杆412一端与支撑框411焊接,安装板2111上焊接有两个连接板21112,弹簧42设有多个,弹簧42一端和支撑框411焊接、另一端和连接板21112焊接,振动电机43的机壳和安装板2111采用螺丝固定连接,本技术实施例一种锅炉除渣除尘设备的实施原理为:清理锅炉内的炉渣时,启动输送电机214,输送电机214带动输送辊212转动,输送辊212转动时带动输送带213转动,然后打开除渣口11处的挡板111,炉渣从除渣口11处掉落至输送带213上,输送带213转动时即可完成除渣的操作。

37.除渣过程中,网格输送带213将较大粒径的炉渣通过网格输送带213表面被送走,其余粒径的炉渣穿过网格输送带213掉入输送带213上下带面之间的筛分件22内,筛分件22的两层筛网222对其余粒径的炉渣进一步进行筛分,从而能够将炉渣筛分成不同粒径的炉

渣,炉渣被筛选完成后沿着筛网222继续滑动,直至掉落进入与筛网222对应的储存腔2232内,可实现自动将不同粒径的炉渣收集起来的过程,便于对炉渣回收进行二次利用。

38.除渣过程中,输送辊212带动驱动盘131转动,驱动盘131转动时拉动连接杆132往复运动,连接杆132运动时带动推杆133做圆周运动,推杆133做圆周运动时带动清理辊12转动,清理辊12转动时能顾将锅炉本体1内的炉渣从除渣口11掏出。

39.除渣过程中,除尘风机33通过除尘罩31将除渣口11处的含有大量灰尘的气体吸入除尘管32内,然后含有大量灰尘的气体通过除尘管32进入除尘箱331内被净化再排出,有效减少了除渣过程中扬尘较大的问题。

40.除渣过程中,振动电机43带动带动输送架211振动,弹簧42能够将输送架211的振动传递至输送带213上,从而提高输送带213的筛分效果,并且输送架211带动筛分件22振动,还能提高筛分件22对炉渣的筛分效果,有利于充分将炉渣筛分均匀。

41.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。