1.本发明涉及煤矿瓦斯治理与利用技术领域,更具体涉及极高温下超低浓度瓦斯蓄热燃烧装置及燃烧方法。

背景技术:

2.煤层气(煤层甲烷、煤层瓦斯)是一种在成煤过程中生成并以吸附和游离状态赋存于煤层及其围岩中的以甲烷为主的自储式非常规天然气,在煤矿开采时被释放出来,具有燃烧、爆炸危险。同时,煤层气也是一种优质洁净能源,所以开发利用煤层气具有安全、环保、节能多重意义,对优化我国能源结构,保护大气环境,改善煤矿安全条件,从根本上解决煤矿瓦斯灾害问题,都具有重大的意义,是我国实施可持续能源发展战略的必然选择。

3.目前,超低浓度瓦斯体积分数小于等于1%(约占我国煤矿煤层气甲烷总量的81%),因瓦斯甲烷浓度低、富集难、气量大,利用技术难度较大,导致一般都直接排放大气,极少被回收利用。其主要难点在于,这种超低浓度瓦斯在高温燃烧条件下是否存在爆炸危险以及其燃烧转化率是多少有待于进一步探究。目前,对于高温高压的环境下气体爆炸极限的系统研究报道较少,特别在高于400℃以上的高温条件下需要考虑诸多的影响因素而造成实验和测定的困难,甚至在高温条件下,燃料还会热分解成其他的组分,但是这方面实验数据库十分匮乏,也缺少理论数据支持,因此本发明提出超低浓度瓦斯在极高温条件下蓄热燃烧装置,通过连续预热和高温加热使其在高温环境下充分燃烧,为论证超低浓度瓦斯在极高温条件下燃爆特性及其转化率提供装置。

4.中国专利cn204901785u,公开了一种超低浓度瓦斯燃烧系统,此发明通过直接燃烧器、反应室、余热利用装置、气源装置、混合装置、鼓风机等结构组成,对比文件解决了超低浓度瓦斯在处理过程中所产生的瓦斯逃逸问题,但他无法对超低浓度瓦斯在高温燃烧条件下是否存在爆炸危险以及其燃烧转化率是多少进行进一步的探究,同时其问题也达不到850℃以上,无法充分燃烧。

技术实现要素:

5.本发明所要解决的技术问题在于:提供一种能够在极高温条件下,超低浓度瓦斯蓄热燃烧装置及其燃烧方法。

6.本发明通过以下技术手段实现解决上述技术问题的:包括箱体、管道、加热温控系统、进气吹扫系统、阀组、压力变送器、气体分析系统,所述管道呈“凹”字型固定连接在箱体的内腔,所述管道的两端均与加热温控系统相连通,所述管道的两端均延伸至箱体的外侧,所述管道的右端依次与进气吹扫系统、阀组相连通,且所述进气吹扫系统包括空气进气管、瓦斯进气管,所述空气进气管、瓦斯进气管共同连接有分压阀,所述分压阀远离空气进气管的一端连通有混合器,所述管道的左侧上端与压力变送器相连通,所述管道的左侧下端与气体分析系统相连通,且延伸至外侧连通有排气管。

7.通过加热温控系统实现对超低浓度瓦斯气体的连续预热和高温加热,实现超低浓

度瓦斯在极高温条件下燃烧,有效的解决了现有技术中在高于 400℃以上的高温条件下需要考虑诸多的影响因素而造成实验和测定的困难;通过进气吹扫系统有效调整了不同浓度、流速的瓦斯气体;通过压力变送器有效的对可燃气体在极高温条件下蓄热燃烧时压力变化进行在线检测;通过气体分析系统有效的对超低浓度瓦斯在极高温条件下燃烧产物进行在线检测,大大提高了装置的实用性。

8.优选的:所述加热温控系统包括预热室、燃烧反应室,所述预热室、燃烧反应室均位于在箱体的内腔,所述预热室与管道的右端相连通,所述燃烧反应室与管道的左端相连通。

9.优选的:所述燃烧反应室的内腔固定安装有安全阀和泄压阀。

10.优选的:所述预热室与燃烧反应室的末端设置有两个及两个以上的热电偶,所述热电偶的远离预热室、燃烧反应室的一端均贯穿箱体的内腔,且延伸至外侧与温度数据采集系统相连接。

11.优选的:所述管道的右端上方固定连通有浮子流量计。

12.优选的:所述阀组包括球阀,所述球阀的左端连通有单向阀,所述单向阀的左端通过管道连通有减压阀,所述减压阀的左端通过管道连通有电磁阀。

13.优选的:所述浮子流量计的上端固定连接有安全阀,且所述安全阀的下端与管道相连通。

14.优选的:所述气体分析系统包括碳氢气体分析仪、烟气分析仪,所述碳氢气体分析仪、烟气分析仪均固定连接在气体分析系统的内腔,所述管道的左端依次与碳氢气体分析仪、烟气分析仪相连通,且延伸至外侧连通有排气管。

15.优选的:所述管道的左端贯通气体分析系统的内腔,且延伸至外侧连通有排气管。

16.本发明还提供一种采用上述任一方案所述的极高温下超低浓度瓦斯蓄热燃烧装置的燃烧方法,包括如下步骤:检查气密性,将浮子流量计数值调零,并关闭浮子流量计的阀开关,开启气瓶,通过进气吹扫系统将0.8%浓度的甲烷气体通入实验系统中,并通过进气吹扫系统排除实验装置其他气体干扰,通过通过气体分析系统检测气体浓度的变化,通过控制加热温控系统,将其温度提高,并检测压力变送器的数值变化,等到气流稳定后,通过气体分析系统在线记录氧化产物浓度变化数据,并利用气体采样袋收集气体产物可进一步检测气体产物成分,再重复上述步骤,直至实验完毕。

17.本发明与现有技术相比,有益效果在于:通过加热温控系统可以准确控温,温度上限可达到1100℃,有效的解决了现有技术中在高于400℃以上的高温条件下需要考虑诸多的影响因素而造成实验和测定的困难;通过压力变送器,有效的对瓦斯气体在极高温条件下蓄热燃烧时压力变化进行观察,可以对燃烧爆炸极限进行有效测量;在燃烧反应室中设有安全阀和泄压阀,当压力超过1mpa时起跳,有效的保护了装置,同时保证实验人员的生命健康;通过设有气体分析检测系统,可在线检测超低浓度瓦斯在极高温条件下燃烧转化率,本发明有效的解决了在高温条件下,燃料热分解成其他的组分,实验数据库匮乏,缺少理论数据支持的问题,有效的提高了装置的实用性。

附图说明

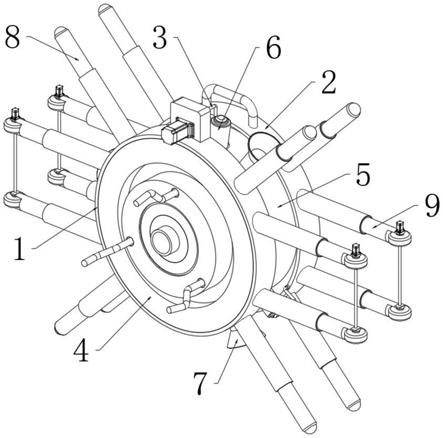

18.图1为本发明实施例一极高温下超低浓度瓦斯蓄热燃烧装置及燃烧方法的主视结

构示意图;

19.图2为本发明实施例一极高温下超低浓度瓦斯蓄热燃烧装置及燃烧方法的局部结构示意图;

20.图3为本发明实施例一极高温下超低浓度瓦斯蓄热燃烧装置及燃烧方法的局部结构示意图;

21.图4为本发明实施例一极高温下超低浓度瓦斯蓄热燃烧装置及燃烧方法的局部结构示意图;

22.图5为本发明实施例一极高温下超低浓度瓦斯蓄热燃烧装置及燃烧方法的局部结构示意图;

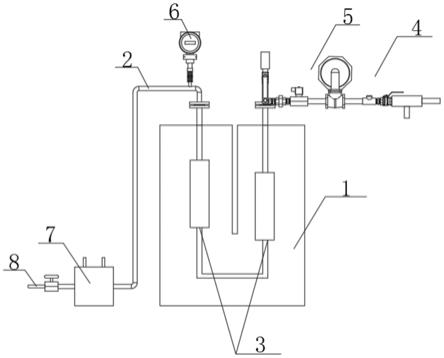

23.图6为本发明实施例一极高温下超低浓度瓦斯蓄热燃烧装置及燃烧方法的俯视结构示意图;

24.图7为本发明实施例一极高温下超低浓度瓦斯蓄热燃烧装置及燃烧方法的工作原理图。

25.图中:1

‑

箱体;2

‑

管道;3

‑

加热温控系统;31

‑

预热室;32

‑

燃烧反应室;33

‑

热电偶;4

‑

进气吹扫系统;41

‑

空气进气管;42

‑

瓦斯进气管;43

‑ꢀ

分压阀;44

‑

混合器;45

‑

浮子流量计;5

‑

阀组;51

‑

球阀;52

‑

单向阀;53

‑ꢀ

减压阀;54

‑

电磁阀;55

‑

安全阀;6

‑

压力变送器;7

‑

气体分析系统;71

‑

碳氢气体分析仪;72

‑

烟气分析仪;8

‑

排气管。

具体实施方式

26.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.参阅图1,本实施例公开了极高温下超低浓度瓦斯蓄热燃烧装置及燃烧方法,包括箱体1、管道2、加热温控系统3、进气吹扫系统4、阀组5、压力变送器6、气体分析系统7、排气管8。

28.参阅图1,箱体1为密封方形构造,管道2呈“凹”字型盘在箱体1的内腔,且管道2的左右两端均贯穿箱体1的内腔,延伸至外侧。

29.参阅图2、6,加热温控系统3包括预热室31、燃烧反应室32、热电偶 33,预热室31、燃烧反应室32均位于箱体1的内腔,预热室31与管道2 的右端相连通,燃烧反应室32与管道2的左端相连通,预热室31与燃烧反应室32的末端设置有两个及两个以上的热电偶33。

30.本实施例中,燃烧反应室32的内腔固定安装有安全阀和泄压阀。

31.本实施例中,热电偶33的远离预热室31、燃烧反应室32的一端均贯穿箱体1的内腔,且延伸至外侧与温度数据采集系统相连接。

32.通过预热室31、燃烧反应室32实现对超低浓度瓦斯气体的连续预热 200℃

‑

300℃和高温加热不高于1100℃,实现超低浓度瓦斯在极高温条件下燃烧,有效的解决了现有技术中在高于400℃以上的高温条件下需要考虑诸多的影响因素而造成实验和测定的困难。

33.参阅图3,进气吹扫系统4包括空气进气管41、瓦斯进气管42、分压阀43、混合器44、浮子流量计45,空气进气管41与瓦斯进气管42共同连接有分压阀43,分压阀43远离空气进

气管41的一端连通有混合器44,且浮子流量计45固定连接在管道2的右端上方。

34.本实施例中,分压阀43可用于调节空气与瓦斯的比例。

35.参阅图4,阀组5包括球阀51、单向阀52、减压阀53、电磁阀54、安全阀55,球阀51的左端与单向阀52相连通,单向阀52的左端通过管道2 与减压阀53相连通,减压阀53的左端通过管道2与电磁阀54相连通。

36.本实施例中,安全阀55安装在浮子流量计45的上端,且安全阀55的下端与管道2相连通。

37.参阅图1,管道2的左侧上端与压力变送器6相连通,压力变送器6采用微秒级的型号,有效的对可燃气体在极高温条件下蓄热燃烧时压力变化进行在线检测。

38.参阅图5,气体分析系统7包括碳氢气体分析仪71、烟气分析仪72,碳氢气体分析仪71、烟气分析仪72均固定连接在气体分析系统7的内腔,管道2的左端依次与碳氢气体分析仪71、烟气分析仪72相连通,且延伸至外侧连通有排气管8;有效的对超低浓度瓦斯在极高温条件下燃烧产物进行在线检测,大大提高了装置的实用性。

39.使用上述燃烧装置进行实验的方法如下:检查气密性,确保实验室通风良好,检查实验装置和仪器能够正常工作,检查管路气密性良好,不发生泄漏,将浮子流量计45数值调零,并关闭浮子流量计45的阀开关,开启气瓶,通过进气吹扫系统4将0.8%浓度的甲烷气体通入实验系统中,并通过进气吹扫系统4排除实验装置其他气体干扰,吹扫时间为180秒以上,通过气体分析系统7检测气体浓度的变化,通过控制加热温控系统3,将其温度提高,将预热室31、燃烧反应室32的温度分别升高至预设250℃、850℃,并检测压力变送器6的数值变化,等到气流稳定后,通过气体分析系统7 在线记录氧化产物浓度变化数据,并利用气体采样袋收集气体产物可进一步检测气体产物成分,再重复上述步骤,直至实验完毕。

40.工作原理:参阅图7,瓦斯气体和标准空气分别从瓦空气进气管41、瓦斯进气管42通过分压阀43进行调整比列,进入混合器44在管道2的内腔流动,通过浮子流量计45控制超低浓度瓦斯进入加热温控系统3的流量,并利用阀组5来进行安全防护,超低浓度瓦斯通过管道2先进入到预热室 31的内腔,使其温度升至预热温度200℃

‑

300℃,在进入到燃烧反应室32 的内腔进行充分燃烧,同时预热室31与燃烧反应室32的末端设有铠型热电偶33,使其与温度数据采集系统相连接进行在线监控,充分燃烧后,其燃烧产物进入气体分析系统7的内腔,剩余气体通过排气管8排向大气;本发明有效的解决了在高温条件下,燃料热分解成其他的组分,实验数据库匮乏,缺少理论数据支持的问题,有效的提高了装置的实用性。

41.以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。