1.本发明属于造纸技术领域,具体涉及一种生物酶改性高强纸的生产工艺及应用。

背景技术:

2.公开该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

3.纸浆是造纸的基本原料,是以植物纤维为原料,经不同加工方法制得的纤维状物质。目前的制浆工艺通常采用传统的打浆操作进行打浆,打浆强度高,耗电量较大。为了解决该问题,业内一般在造纸工艺中加入生物酶。目前造纸行业内应用的生物酶通常是以纤维素酶为主的复合酶制剂,从而实现生物酶与纸浆纤维的相互作用,具体的,生物酶一般通过作用于纤维的细胞壁中的纤维素和半纤维素,从而将植物原料的细胞壁进行剥离、同时切段纤维并通过细胞壁的细纤维化作用,从而有助于降低打浆的能耗,有效打浆的成本。

4.然而,发明人发现,通过加入打浆酶制剂,其在降低磨浆能耗的同时,也使得纤维与纤维之间的挤压摩擦形变减弱,纤维强度无法得到提升,进而导致在制备高强瓦楞纸时无法使得纸张强度得到明显提高,因此难以满足高强瓦楞纸性能需求。

技术实现要素:

5.针对现有技术存在的不足,本发明通过优化添加生物酶制剂配方及制浆工艺,使得在降低能耗的同时,进一步促进打浆时纤维改性,明显提高纤维强度等,从而有助于提升整体纸张质量,获得性能优异的高强瓦楞纸,因此具有良好的实际生产应用之价值。

6.具体的,本发明涉及以下技术方案:

7.本发明的第一个方面,提供一种生物酶改性高强纸的生产工艺方法,所述方法包括:

8.‑‑

将草本植物原料加水混合后加入碱液,并通入热蒸汽进行处理得原料i;

9.‑‑

对经热蒸汽处理的原料i进行搓丝分丝得原料ii;

10.‑‑

将经搓丝分丝后的原料ii与复合生物酶制剂进行酶解得原料iii;

11.‑‑

将原料iii进行磨浆处理。

12.其中,所述草本植物原料包括但不限于小麦、玉米、水稻、芦苇秸秆等。

13.本发明的第二个方面,提供上述生产工艺方法制备得到的高强瓦楞纸。经试验检测,本发明制备得到的高强瓦楞纸各项物理指标性能优异,尤其具有较佳的防潮性能。

14.本发明的第三个方面,提供上述高强瓦楞纸在制备本色包装纸中的应用。

15.上述一个或多个技术方案的有益技术效果:

16.上述技术方案通过利用草本植物原料,且多为废弃料,采用生物技术和机械方法,通过优化工艺手段,最终制备得到性能优良的高强瓦楞纸,且同时具有较佳的防潮性能。同时本发明制备工艺能够有效降低能耗,因此具有良好的实际应用之价值。

附图说明

17.构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

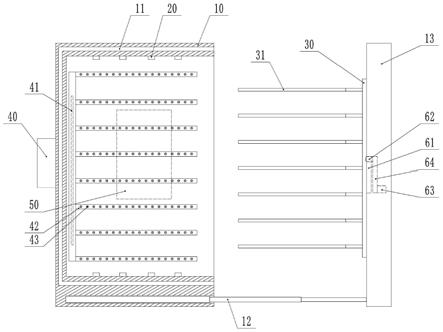

18.图1为本发明实施例1中抄造纸张微观纤维形态sem图;

19.图2为本发明实验例1中抄造纸张微观纤维形态sem图。

具体实施方式

20.应该指出,以下详细说明都是例示性的,旨在对本技术提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本技术所属技术领域的普通技术人员通常理解的相同含义。

21.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本技术的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

22.结合具体实例对本发明作进一步的说明,以下实例仅是为了解释本发明,并不对其内容进行限定。如果实施例中未注明的实验具体条件,通常按照常规条件,或按照销售公司所推荐的条件;实施例中所用的材料、试剂等,如无特殊说明,均可通过商业途径购买得到。

23.本发明的一个具体实施方式中,提供一种生物酶改性高强瓦楞纸的生产工艺方法,所述方法包括:

24.‑‑

将草本植物原料加水混合后加入碱液,并通入热蒸汽进行处理得原料i;

25.‑‑

对经热蒸汽处理的原料i进行搓丝分丝得原料ii;

26.‑‑

将经搓丝分丝后的原料ii与复合生物酶制剂进行酶解得原料iii;

27.‑‑

将原料iii进行磨浆处理。

28.本发明的又一具体实施方式中,所述草本植物原料包括但不限于小麦、玉米、水稻、芦苇秸秆等。

29.本发明的又一具体实施方式中,料液比控制为1:2

‑

1:8(g/ml);经过大量的实验验证与分析,采用该液比的溶液在一定时间后形成特定ph的原料溶液,便于后续反应进行。

30.本发明的又一具体实施方式中,所述碱液为naoh,加入碱液使溶液ph控制为10

‑

12,从而使得草本植物更加有效地溶出半纤维素、木素和果胶等物质,同时还能有效辅助热蒸汽尽快将草本植物原料进行软化,从而为下一步地搓丝分丝做基础。

31.本发明的又一具体实施方式中,通入水蒸气处理时间控制为15

‑

60min,蒸汽温度100

‑

120℃;采用热蒸汽处理,使得草本原料的纤维更加柔软。

32.本发明的又一具体实施方式中,搓丝压缩比控制在1:1

‑

1:4;采用搓丝机进行分丝处理,其分丝的效果更好,纤维受到的损伤较小,从而能够有效提高纸张的抗张性能。

33.本发明的又一具体实施方式中,酶解过程中,液比控制在1:2

‑

8(g/ml),酶解过程控制为0.5~2h,优选为1h。针对挤压之后的原料ii,选择的复合生物酶制剂为木聚糖酶、纤维素酶、漆酶和果胶酶的混合物,总用量是:20

‑

90iu/ml,四者的酶活比例为(3

‑

5):(1

‑

2):(1

‑

2):(1

‑

2),优选为4:1:1:1;优选的,酶总用量为60

‑

80iu/ml。

34.申请人进一步研究发现,在使用麦草为原料时,将上述复合生物酶分为两阶段方式进行投加,不仅可以使得最终制备的纸张强度有所提升,同时对瓦楞纸的防潮性能提升明显。因此,本发明的又一具体实施方式中,所述酶解具体过程为,进入酶解过程后,首先按比例加入上述木聚糖酶、纤维素酶进行酶解反应,经过10

‑

20分钟(优选为15分钟)后,再加入漆酶和果胶酶进行酶解反应。

35.本发明的又一具体实施方式中,可依据实际生产需要确定磨浆次数,磨浆的打浆度控制在25

‑

50

°

sr。

36.本发明的又一具体实施方式中,所述方法还包括将得到的造纸浆料进行疏解、抄制后即得,具体地,在纤维疏解器上疏解使其均匀混合,然后在纸页成型器上抄制即得瓦楞纸。

37.本发明的又一具体实施方式中,提供上述生产工艺方法制备得到的高强瓦楞纸。采用本发明制备方法得到的高强瓦楞纸性能优良,同时还具有较好的防潮性能,更有利于其实际使用。

38.本发明的又一具体实施方式中,提供上述高强瓦楞纸在制备本色包装纸中的应用。

39.以下通过实施例对本发明做进一步解释说明,但不构成对本发明的限制。应理解这些实施例仅用于说明本发明而不用于限制本发明的范围。各实施例和实验例中使用的酶均购自青岛万维生物技术有限公司。

40.实施例1

41.一种生物酶改性高强瓦楞纸的生产工艺方法,所述方法包括:

42.(1)将麦草秸秆加水混合后加入naoh碱液,调节溶液ph为11,并通入热蒸汽进行处理得原料i;其中热蒸汽处理温度110℃,时间控制为20min。

43.(2)对经热蒸汽处理的原料i采用搓丝机进行搓丝分丝得原料ii;搓丝时的压力1:4。

44.(3)将经搓丝分丝后的原料ii与复合生物酶制剂进行酶解得原料iii;在生物反应器中处理60min,液比控制在1:5(g/ml),温度控制在50℃,选择的复合生物酶制剂为木聚糖酶、纤维素酶、漆酶和果胶酶的混合物,总用量是:70iu/ml,四者的酶活比例为4:1:1:1。分为两阶段加入复合生物酶制剂,首先投加木聚糖酶、纤维素酶,不断搅拌混合麦草,至反应15分钟后,再投加漆酶和果胶酶,继续搅拌,使麦草与生物酶充分反应。

45.(4)把生物处理后的麦草原料iii用磨浆机进行磨浆处理,使纸浆打浆度达到43

°

sr。

46.(5)将得到的造纸浆料在纤维疏解器上疏解使其均匀混合,然后在纸页成型器上抄制成型80g/m2即得高强瓦楞纸。

47.由图1可知,纸浆纤维分丝帚化现象明显,且纸浆纤维之间存在缠绕,从而提高了纸张强度。

48.实施例2

49.一种生物酶改性高强瓦楞纸的生产工艺方法,所述方法包括:

50.(1)将稻草秸秆加水混合后加入naoh碱液,调节溶液ph为12,并通入热蒸汽进行处理得原料i;其中热蒸汽处理温度105℃,时间30min。

51.(2)对经热蒸汽处理的原料i进行搓丝分丝得原料ii;搓丝时的压力1:5。

52.(3)将经搓丝分丝后的原料ii与复合生物酶制剂进行酶解得原料iii;在生物反应器中处理60min,液比控制在1:5(g/ml),温度控制在50℃,选择的复合生物酶制剂为木聚糖酶、纤维素酶、漆酶和果胶酶的混合物,总用量是:60iu/ml,四者的酶活比例为3:1:1:1。分为两阶段加入复合生物酶制剂,首先投加木聚糖酶、纤维素酶,不断搅拌混合麦草,至反应20分钟后,再投加漆酶和果胶酶,继续搅拌,使稻草与生物酶充分反应。

53.(4)把生物处理后的稻草用磨浆机进行磨浆处理,使纸浆打浆度达到45

°

sr。

54.(5)将得到的造纸浆料在纤维疏解器上疏解使其均匀混合,然后在纸页成型器上抄制成型80g/m2即得高强瓦楞纸。

55.实施例3

56.一种生物酶改性高强瓦楞纸的生产工艺方法,所述方法包括:

57.(1)将麦草秸秆加水混合后加入naoh碱液,调节溶液ph为10,并通入热蒸汽进行处理得原料i;其中热蒸汽处理温度为110℃,时间30min。

58.(2)对经热蒸汽处理的原料i进行搓丝分丝得原料ii;搓丝时的压力1:4。

59.(3)将经搓丝分丝后的原料ii与复合生物酶制剂进行酶解得原料iii;在生物反应器中处理60min,液比控制在1:6(g/ml),温度控制在55℃,选择的复合生物酶制剂为木聚糖酶、纤维素酶、漆酶和果胶酶的混合物,总用量是:80iu/ml,四者的酶活比例为5:1:1:1。分为两阶段加入复合生物酶制剂,首先投加木聚糖酶、纤维素酶,不断搅拌混合麦草,至反应10分钟后,再投加漆酶和果胶酶,继续搅拌,使麦草与生物酶充分反应。

60.(4)把生物处理后的麦草用磨浆机进行磨浆处理,使纸浆打浆度达到50

°

sr。

61.(5)将得到的造纸浆料在纤维疏解器上疏解使其均匀混合,然后在纸页成型器上抄制成型80g/m2即得高强瓦楞纸。

62.实验例1

63.方法同实施例1,区别仅在于选择的复合生物酶制剂为木聚糖酶、纤维素酶、漆酶和果胶酶的混合物,总用量是:70iu/ml,四者的酶活比例为2:2:2:1。

64.由图2可知,纸浆纤维未出现明显分丝帚化现象,且纸浆纤维之间并不存在明显缠绕,因此纸张强度较弱。

65.实验例2

66.方法同实施例1,区别仅在于酶解过程中一次性投加所有复合生物酶制剂。复合生物酶制剂为木聚糖酶、纤维素酶、漆酶和果胶酶的混合物,总用量是:70iu/ml,四者的酶活比例为4:1:1:1。

67.实验例3

68.方法同实施例1,区别仅在于选择的复合生物酶制剂为木聚糖酶、纤维素酶、漆酶和果胶酶的混合物,总用量是:70iu/ml,四者的酶活比例为4:1:1:1;分为两阶段加入复合生物酶制剂,首先投加木聚糖酶和漆酶,不断搅拌混合麦草,至反应15分钟后,再投加纤维素酶和果胶酶,继续搅拌,使麦草与生物酶充分反应。

69.实验例4

70.方法同实施例1,区别仅在于选择的复合生物酶制剂为木聚糖酶、纤维素酶、漆酶和果胶酶的混合物,总用量是:70iu/ml,四者的酶活比例为4:1:1:1。分为两阶段加入复合

生物酶制剂,首先投加木聚糖酶、纤维素酶,不断搅拌混合麦草,至反应30分钟后,再投加漆酶和果胶酶,继续搅拌反应。

71.效果验证:

72.表1为实施例1、实验例1

‑

4造纸浆料性能相关数据。其中,初始环压指数为实施例1和实验例1

‑

4制得瓦楞纸后直接测得的环压指数;喷淋后环压指数获取方法具体为:取实施例1和实验例1

‑

4所制得瓦楞纸,每隔4小时向瓦楞纸喷淋水雾,每次喷淋水量控制为10g/m2,喷淋3次以后静置处理24小时,测试获得的瓦楞纸的环压指数。

73.由表1数据可以知晓,本技术实施例1制得造纸浆料性能最优,尤其具有良好的防潮性能。

74.表1

[0075][0076]

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。