1.本发明涉及一种树脂成形装置以及树脂成形品的制造方法。

背景技术:

2.在树脂成形品的制造中使用具有成形模的树脂成形装置。

3.例如,在专利文献1中记载有如下的技术:在将模制树脂注入腔前,通过腔高度可变机构的上模驱动部7来使第一可动锥形块25进退移动,而在模开闭方向上推动上模的插入构件(腔片23),通过板厚可变机构的下模驱动部8来使第二可动锥形块39进退移动,而在模开闭方向上推动下模的插入构件(工件支撑部37),由此对照半导体芯片5的高度设定腔高度可变机构,并且对照基板1的厚度设定板厚可变机构来使成形品成形(专利文献1[0032]、[0033]、[0045]、[0049]、图2(a))。

[0004]

现有技术文献

[0005]

专利文献

[0006]

专利文献1:日本专利特开2017

‑

56739

技术实现要素:

[0007]

发明所要解决的问题

[0008]

但是,在专利文献1中所记载的技术中,存在如下的问题。例如,在专利文献1的图2中所示的结构中,将形成腔底部的腔片23经由弹簧24而悬挂支撑于上模追逐块22。因此,无法固定腔片23,难以对应于成形对象物的厚度的不均来调整适当的腔凹部32的高度。另外,由于无法固定腔片23,因此存在树脂模制部分的厚度产生不均之虞。进而,在专利文献1中未详细记载脱模动作,因此具体的脱模动作不明。例如,在专利文献1中,当存在所述成形对象物的厚度的不均时,存在无法进行正常的脱模动作之虞。

[0009]

因此,本发明的目的在于提供一种树脂成形装置以及树脂成形品的制造方法,所述树脂成形装置可抑制由成形对象物的厚度的不均所引起的成形不良或抑制树脂模制部分的厚度的不均,且可进行脱模动作。

[0010]

解决问题的技术手段

[0011]

为了实现所述目的,本发明的树脂成形装置包括:

[0012]

成形模;

[0013]

一个模楔形机构;以及

[0014]

一个模腔块驱动机构;

[0015]

其中,所述成形模包含:一个模与另一个模,

[0016]

所述一个模包含:一个模腔框构件与一个模腔块,

[0017]

所述一个模腔块能够在所述一个模腔框构件内,在所述成形模的模开闭方向上移动,

[0018]

能够由所述一个模腔块的与所述另一个模的相向面、及所述一个模腔框构件的内

侧面来形成一个模腔,

[0019]

能够使用所述一个模腔块驱动机构,使所述一个模腔块在所述模开闭方向上移动,

[0020]

能够使用所述一个模楔形机构,固定所述模开闭方向上的所述一个模腔块的位置,

[0021]

能够在如下的状态下,使用所述一个模楔形机构与所述一个模腔块驱动机构进行脱模动作,所述状态是使用所述一个模腔块驱动机构来设定所述一个模腔块的高度位置,且使用所述一个模楔形机构,以限制已移动至所述高度位置为止的所述一个模腔块的与所述另一个模分离的方向的位置的方式进行了固定的状态。

[0022]

本发明的树脂成形品的制造方法使用本发明的树脂成形装置,且包括:

[0023]

树脂成形步骤,使用所述成形模进行树脂成形;以及

[0024]

脱模步骤,在所述树脂成形步骤后,使已成形的树脂自所述成形模脱模;

[0025]

其中,所述脱模步骤是如下的步骤:在如下的状态下使用所述一个模楔形机构与所述一个模腔块驱动机构进行脱模动作,所述状态是使用所述一个模腔块驱动机构来设定所述一个模腔块的高度位置,且使用所述一个模楔形机构,以限制已移动至所述高度位置为止的所述一个模腔块的与所述另一个模分离的方向的位置的方式进行了固定的状态。

[0026]

发明的效果

[0027]

根据本发明,可提供一种树脂成形装置以及树脂成形品的制造方法,所述树脂成形装置可抑制由成形对象物的厚度的不均所引起的成形不良或抑制树脂模制部分的厚度的不均,且可进行脱模动作。

附图说明

[0028]

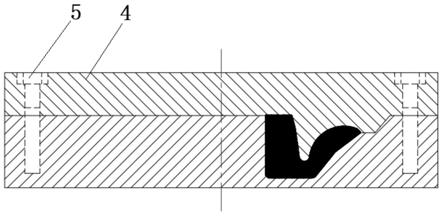

图1是示意性地表示本发明的树脂成形装置的一例的剖面图。

[0029]

图2是示意性地表示使用图1的树脂成形装置的树脂成形品的制造方法的一例的一步骤的剖面图。

[0030]

图3是示意性地表示与图2相同的树脂成形品的制造方法的另一步骤的剖面图。

[0031]

图4是示意性地表示与图2相同的树脂成形品的制造方法的又一步骤的剖面图。

32.图5是示意性地表示与图2相同的树脂成形品的制造方法的又一步骤的剖面图。

[0033]

图6是示意性地表示与图2相同的树脂成形品的制造方法的又一步骤的剖面图。

[0034]

图7是示意性地表示与图2相同的树脂成形品的制造方法的又一步骤的剖面图。

[0035]

图8是示意性地表示与图2相同的树脂成形品的制造方法的又一步骤的剖面图。

[0036]

图9是示意性地表示与图2相同的树脂成形品的制造方法的又一步骤的剖面图。

[0037]

图10是示意性地表示与图2相同的树脂成形品的制造方法的又一步骤的剖面图。

[0038]

图11是示意性地表示与图2相同的树脂成形品的制造方法的又一步骤的剖面图。

[0039]

图12是示意性地表示与图2相同的树脂成形品的制造方法的又一步骤的剖面图。

[0040]

图13是示意性地表示与图2相同的树脂成形品的制造方法的又一步骤的剖面图。

[0041]

图14是示意性地表示与图2相同的树脂成形品的制造方法的又一步骤的剖面图。

[0042]

图15是示意性地表示与图2相同的树脂成形品的制造方法的又一步骤的剖面图。

[0043]

图16是示意性地表示与图2相同的树脂成形品的制造方法的又一步骤的剖面图。

[0044]

图17是示意性地表示与图2相同的树脂成形品的制造方法的又一步骤的剖面图。

[0045]

图18是示意性地表示与图2相同的树脂成形品的制造方法的又一步骤的剖面图。

[0046]

图19是示意性地表示与图2相同的树脂成形品的制造方法的又一步骤的剖面图。

[0047]

图20是示意性地表示与图2相同的树脂成形品的制造方法的又一步骤的剖面图。

[0048]

图21是示意性地表示与图2相同的树脂成形品的制造方法的又一步骤的剖面图。

[0049]

图22是示意性地表示与图2相同的树脂成形品的制造方法的又一步骤的剖面图。

[0050]

图23是示意性地表示与图2相同的树脂成形品的制造方法的又一步骤的剖面图。

[0051]

图24是示意性地表示与图2相同的树脂成形品的制造方法的又一步骤的剖面图。

[0052]

图25是示意性地表示与图2相同的树脂成形品的制造方法的又一步骤的剖面图。

[0053]

图26是示意性地表示与图2相同的树脂成形品的制造方法的又一步骤的剖面图。

[0054]

图27是示意性地表示与图2相同的树脂成形品的制造方法的又一步骤的剖面图。

[0055]

图28是示意性地表示与图2相同的树脂成形品的制造方法的又一步骤的剖面图。

[0056]

图29是示意性地表示与图2相同的树脂成形品的制造方法的又一步骤的剖面图。

[0057]

图30是示意性地表示与图2相同的树脂成形品的制造方法的又一步骤的剖面图。

[0058]

图31是示意性地表示与图2相同的树脂成形品的制造方法的又一步骤的剖面图。

[0059]

图32是示意性地表示使用图1的树脂成形装置的树脂成形品的制造方法的另一例的一步骤的剖面图。

[0060]

图33是示意性地表示与图32相同的树脂成形品的制造方法的另一步骤的剖面图。

[0061]

图34是示意性地表示与图32相同的树脂成形品的制造方法的又一步骤的剖面图。

[0062]

图35是示意性地表示与图32相同的树脂成形品的制造方法的又一步骤的剖面图。

[0063]

图36是示意性地表示与图32相同的树脂成形品的制造方法的又一步骤的剖面图。

[0064]

图37是示意性地表示与图32相同的树脂成形品的制造方法的又一步骤的剖面图。

[0065]

图38是示意性地表示使用图1的树脂成形装置的树脂成形品的制造方法的又一例的一步骤的剖面图。

[0066]

图39是示意性地表示与图38相同的树脂成形品的制造方法的另一步骤的剖面图。

[0067]

图40是示意性地表示与图38相同的树脂成形品的制造方法的又一步骤的剖面图。

[0068]

图41是示意性地表示与图38相同的树脂成形品的制造方法的又一步骤的剖面图。

[0069]

图42是示意性地表示与图38相同的树脂成形品的制造方法的又一步骤的剖面图。

[0070]

图43是示意性地表示与图38相同的树脂成形品的制造方法的又一步骤的剖面图。

[0071]

图44是示意性地表示与图38相同的树脂成形品的制造方法的又一步骤的剖面图。

[0072]

图45是示意性地表示与图38相同的树脂成形品的制造方法的又一步骤的剖面图。

[0073]

图46是示意性地表示与图38相同的树脂成形品的制造方法的又一步骤的剖面图。

[0074]

图47是示意性地表示与图38相同的树脂成形品的制造方法的又一步骤的剖面图。

[0075]

图48是示意性地表示与图38相同的树脂成形品的制造方法的又一步骤的剖面图。

[0076]

图49是示意性地表示与图38相同的树脂成形品的制造方法的又一步骤的剖面图。

[0077]

图50是示意性地表示与图38相同的树脂成形品的制造方法的又一步骤的剖面图。

[0078]

图51是示意性地表示与图38相同的树脂成形品的制造方法的又一步骤的剖面图。

[0079]

图52是示意性地表示与图38相同的树脂成形品的制造方法的又一步骤的剖面图。

[0080]

图53是示意性地表示与图38相同的树脂成形品的制造方法的又一步骤的剖面图。

[0081]

图54是示意性地表示于图1的树脂成形装置中,将脱模膜吸附于上模的构造的一例的剖面图。

[0082]

图55是示意性地表示本发明的树脂成形装置以及树脂成形品的制造方法的成形对象物的一例的剖面图。

[0083]

图56是表示本发明的树脂成形装置的整体的结构的一例的平面图。

具体实施方式

[0084]

继而,举例对本发明更详细地进行说明。但是,本发明并不由以下的说明限定。

[0085]

本发明的树脂成形装置也可例如,能够在通过所述一个模腔框构件与所述另一个模来夹紧成形对象物的一部分的状态下,进行所述一个模腔块的高度位置的设定。

[0086]

本发明的树脂成形装置也可例如,还包括柱塞,且具有能够收容树脂的罐,在脱模动作中,能够在使所述柱塞自所述罐内的无用树脂部分离后,使所述柱塞移动至能够支撑所述罐内的无用树脂部的位置。

[0087]

本发明的树脂成形装置也可例如,还包括合模机构,

[0088]

能够在已通过所述合模机构来将所述一个模与所述另一个模合模的状态下进行树脂成形,且

[0089]

能够在使所述柱塞移动至能够支撑所述罐内的无用树脂部的位置后,利用所述合模机构使所述另一个模朝所述成形模的开模方向移动,由此能够使所述一个模腔块朝所述成形模的合模方向移动。

[0090]

本发明的树脂成形装置也可例如,能够在利用所述合模机构使所述另一个模朝所述成形模的开模方向移动后,利用所述一个模腔块驱动机构使所述一个模腔块朝所述成形模的合模方向移动。

[0091]

本发明的树脂成形装置也可例如,能够在利用所述一个模腔块驱动机构使所述一个模腔块朝所述成形模的合模方向移动后,使所述一个模楔形机构运行,而变成能够使所述一个模腔块朝所述成形模的开模方向移动的状态。

[0092]

本发明的树脂成形装置也可例如,能够在使所述一个模楔形机构运行,而变成能够使所述一个模腔块朝所述成形模的开模方向移动的状态后,利用所述一个模腔块驱动机构使所述一个模腔块朝所述成形模的开模方向移动。

[0093]

本发明的树脂成形装置也可例如,能够在利用所述一个模腔块驱动机构使所述一个模腔块朝所述成形模的开模方向移动后,利用所述合模机构使所述另一个模朝所述成形模的开模方向移动而变成开模状态。

[0094]

本发明的树脂成形装置也可例如,包括:

[0095]

成形模;

[0096]

一个模楔形机构;以及

[0097]

一个模腔块驱动机构;

[0098]

其中,所述成形模包含:一个模与另一个模,

[0099]

所述一个模包含:一个模腔框构件与一个模腔块,

[0100]

所述一个模腔块能够在所述一个模腔框构件内,在所述成形模的模开闭方向上移动,

[0101]

能够由所述一个模腔块的与所述另一个模的相向面、及所述一个模腔框构件的内侧面来形成一个模腔,

[0102]

能够使用所述一个模腔块驱动机构,使所述一个模腔块在所述模开闭方向上移动,

[0103]

能够使用所述一个模楔形机构,固定所述模开闭方向上的所述一个模腔块的位置,

[0104]

能够在如下的状态下,即,通过所述一个模腔框构件与所述另一个模来夹紧成形对象物的一部分,并且使用所述一个模腔块驱动机构来设定所述一个模腔块的高度位置,且使用所述一个模楔形机构,以限制设定有所述高度位置的所述一个模腔块的与所述另一个模分离的方向的位置的方式进行了固定的状态,将树脂注入所述一个模腔内,其后,利用所述一个模楔形机构与所述一个模腔块驱动机构使所述一个模腔的深度变化来进行树脂成形。

[0105]

本发明的树脂成形装置也可例如,还包括柱塞,且具有能够收容树脂的罐,在已固定所述一个模楔形机构的状态下,将所述柱塞推入所述罐内,由此能够将所述罐内的树脂注入所述一个模腔内。

[0106]

本发明的树脂成形装置也可例如,为了能够使所述一个模楔形机构运行,而将所述柱塞朝与所述罐内相反的方向抽出,并且能够使所述一个模腔块朝自所述另一个模分离的方向移动。

[0107]

本发明的树脂成形装置也可例如,能够在设定所述一个模腔块的高度位置后,将所述柱塞推入所述罐内来将所述罐内的树脂注入所述一个模腔内,由此使所述一个模腔块朝自所述另一个模分离的方向移动,而增大所述一个模腔的深度。

[0108]

本发明的树脂成形装置也可例如,能够在设定所述一个模腔块的高度位置后,使所述一个模腔块朝接近所述另一个模的方向移动,而减少所述一个模腔的深度。

[0109]

本发明的树脂成形装置也可例如,还包括合模机构,能够在已通过所述合模机构来将所述一个模与所述另一个模合模的状态下进行树脂成形。

[0110]

本发明的树脂成形装置也可例如,能够在所述一个模腔的腔面由脱模膜包覆,经由所述脱模膜而朝所述一个模腔内填充了树脂的状态下进行树脂成形。

[0111]

本发明的树脂成形装置也可例如,还包括脱模膜吸附机构。

[0112]

本发明的树脂成形装置也可例如,所述一个模楔形机构包含一对一个模楔形构件,

[0113]

所述一对一个模楔形构件包含:一个模第一楔形构件与一个模第二楔形构件,

[0114]

所述一个模第一楔形构件与所述一个模第二楔形构件分别具有锥形面,并以相互的所述锥形面相向的方式配置,

[0115]

使所述一个模第一楔形构件及所述一个模第二楔形构件的至少一者移动,由此能够使所述一个模第一楔形构件与所述一个模第二楔形构件已接触时的所述一对一个模楔形构件的所述模开闭方向的长度变化。再者,使所述至少一个楔形构件移动的方向,例如也可为进行移动的楔形构件的楔形的前端方向或后端方向。

[0116]

本发明的树脂成形装置也可例如,所述树脂成形装置还包括另一个模楔形机构,

[0117]

所述另一个模包含另一个模腔块,

[0118]

能够使用所述另一个模楔形机构,固定所述模开闭方向上的所述另一个模腔块的位置。

[0119]

本发明的树脂成形装置也可例如,所述另一个模楔形机构包含一对另一个模楔形构件,

[0120]

所述一对另一个模楔形构件包含:另一个模第一楔形构件与另一个模第二楔形构件,

[0121]

所述另一个模第一楔形构件与所述另一个模第二楔形构件分别具有锥形面,并以相互的所述锥形面相向的方式配置,

[0122]

也可使所述另一个模第一楔形构件与所述另一个模第二楔形构件的至少一者移动,由此能够使所述另一个模第一楔形构件与所述另一个模第二楔形构件已接触时的所述一对另一个模楔形构件的所述模开闭方向的长度变化。再者,使所述至少一个楔形构件移动的方向例如也可为,进行移动的楔形构件的楔形的前端方向或后端方向。

[0123]

本发明的树脂成形装置也可例如,使所述一个模第一楔形构件与所述一个模第二楔形构件已接触时的所述一对一个模楔形构件的所述模开闭方向的长度变化,由此能够变更所述模开闭方向上的所述一个模腔块的位置。

[0124]

本发明的树脂成形装置也可例如,使所述一个模及所述另一个模的至少一者朝所述成形模的合模方向移动,由此利用所述一个模及所述另一个模夹住所述成形对象物,并使用所述一个模腔块驱动机构,使所述一个模腔块朝所述成形对象物移动,由此利用所述一个模腔块经由脱模膜而按压所述成形对象物,其后,能够使用所述一个模楔形机构,固定所述模开闭方向上的所述一个模腔块的位置。

[0125]

本发明的树脂成形装置也可例如,在固定所述一个模腔块的位置后,使所述一个模及所述另一个模的至少一者朝所述成形模的开模方向移动,进而其后,能够使用所述一个模腔块驱动机构与所述一个模楔形机构来变更、固定所述一个模腔块的位置。

[0126]

本发明的树脂成形装置也可例如,所述一个模为上模,所述另一个模为下模。另外,本发明的树脂成形装置也可例如与其相反,所述一个模为下模,所述另一个模为上模。

[0127]

本发明的树脂成形装置例如也可为转注成形用的装置。另外,本发明的树脂成形装置并不限定于此,例如也可为压缩成形用等的装置。

[0128]

本发明的树脂成形品的制造方法也可例如使用本发明的树脂成形装置,且包括:

[0129]

成形对象物夹紧步骤,通过所述一个模腔框构件与所述另一个模来夹紧成形对象物的一部分;

[0130]

高度位置设定步骤,在所述成形对象物的一部分已被夹紧的状态下,使用所述一个模腔块驱动机构来设定所述一个模腔块的高度位置;

[0131]

所述一个模腔块固定步骤,使用所述一个模楔形机构,以限制设定有所述高度位置的所述一个模腔块的与所述另一个模分离的方向的位置的方式进行固定;

[0132]

树脂注入步骤,将所述树脂注入所述一个模腔;以及

[0133]

树脂成形步骤,在所述树脂注入步骤后,利用所述一个模楔形机构与所述一个模腔块驱动机构使所述一个模腔的深度变化来进行树脂成形。

[0134]

本发明的树脂成形品的制造方法也可例如,还包括:利用脱模膜包覆所述一个模的模面的一个模面包覆步骤。

[0135]

本发明的树脂成形品的制造方法也可例如,还包括:利用所述一个模腔块经由脱模膜而按压被进行树脂成形的成形对象物的成形对象物按压步骤。

[0136]

本发明的树脂成形品的制造方法也可例如,还包括:变更所述模开闭方向上的所述另一个模腔块的位置的另一个模腔块位置变更步骤。

[0137]

本发明的树脂成形品的制造方法也可例如,所述树脂成形装置为所述本发明的树脂成形装置,所述本发明的树脂成形装置还包括所述另一个模楔形机构。

[0138]

本发明的树脂成形品的制造方法也可例如,还包括:

[0139]

成形对象物夹紧步骤,使所述一个模及所述另一个模的至少一者朝所述成形模的合模方向移动,由此利用所述一个模及所述另一个模夹住并固定所述成形对象物;

[0140]

成形对象物按压步骤,利用所述一个模腔块经由脱模膜而按压所述成形对象物;以及

[0141]

一个模腔块固定步骤,固定所述一个模腔块的位置;

[0142]

在所述一个模腔块位置变更步骤中,使用所述一个模腔块驱动机构,使所述一个模腔块朝所述成形对象物移动,

[0143]

在所述成形对象物按压步骤中,使用所述一个模腔块驱动机构,利用所述一个模腔块经由脱模膜而按压所述成形对象物,

[0144]

在所述成形对象物按压步骤后,在所述一个模腔块固定步骤中,使用所述一个模楔形机构,固定所述模开闭方向上的所述一个模腔块的位置。

[0145]

本发明的树脂成形品的制造方法也可例如,包括:第二一个模腔块位置变更步骤,在所述一个模腔块固定步骤后,使所述一个模及所述另一个模的至少一者朝所述成形模的开模方向移动,进而其后,使用所述一个模腔块驱动机构,变更所述一个模腔块的位置;以及第二一个模腔块固定步骤,使用所述一个模楔形机构,固定所述一个模腔块的位置。

[0146]

本发明的树脂成形品的制造方法也可例如,在所述树脂成形步骤中,通过转注成形来对所述成形对象物进行树脂成形。另外,本发明的树脂成形品的制造方法并不限定于此,也可例如在所述树脂成形步骤中,通过压缩成形等来使所述成形对象物成形。

[0147]

本发明的树脂成形品的制造方法也可例如,所述成形对象物包含多块基板,通过对所述各基板间进行树脂密封来对所述成形对象物进行树脂成形。

[0148]

再者,在本发明中,“成形模”例如为金属模,但并不限定于此,例如也可为陶瓷模等。

[0149]

在本发明中,树脂成形品并无特别限定,例如可为仅使树脂成形的树脂成形品,也可为对芯片等零件进行了树脂密封的树脂成形品。在本发明中,树脂成形品例如也可为电子零件等。

[0150]

在本发明中,作为成形前的树脂材料及成形后的树脂,并无特别限制,例如可为环氧树脂或硅酮树脂等热硬化性树脂,也可为热塑性树脂。另外,也可为部分地包含热硬化性树脂或热塑性树脂的复合材料。在本发明中,作为成形前的树脂材料的形态,例如可列举:颗粒状树脂、液状树脂、片状的树脂、锭状的树脂、粉状的树脂等。再者,在本发明中,所谓液状树脂,也可在常温下为液状,也包含通过加热而熔融并变成液状的熔融树脂。

[0151]

另外,通常,“电子零件”存在是指进行树脂密封前的芯片的情况、及是指对芯片进行了树脂密封的状态的情况,但在本发明中,只要事先无特别说明,则仅称为“电子零件”的

情况是指对所述芯片进行了树脂密封的电子零件(作为完成品的电子零件)。在本发明中,“芯片”是指进行树脂密封前的芯片,具体而言,例如可列举:集成电路(integrated circuit,ic)、半导体芯片、电力控制用的半导体元件等芯片。在本发明中,为了与树脂密封后的电子零件进行区分,将进行树脂密封前的芯片简称为“芯片”。但是,本发明的“芯片”只要是进行树脂密封前的芯片,则并无特别限定,也可不为芯片状。

[0152]

在本发明中,所谓“倒装芯片(flip chip)”,是指在ic芯片表面部的电极(接合垫)具有被称为凸块的瘤状的突起电极的ic芯片、或此种芯片形态。使所述芯片向下(面朝下)而封装于印刷基板等的配线部。所述倒装芯片例如可用作无线接合用的芯片或封装方式的一种。

[0153]

在本发明中,例如也可对已封装于基板的零件(例如芯片、倒装芯片等)进行树脂密封(树脂成形)来制造树脂成形品。在本发明中,作为所述基板(也称为转接板(interposer)),并无特别限定,例如也可为引线框架、配线基板、晶片、玻璃环氧基板、陶瓷基板、树脂基板、金属基板等。所述基板例如也可为如所述那样,在其一个面或两面封装有芯片的封装基板。所述芯片的封装方法并无特别限定,例如可列举:打线接合、倒装芯片接合等。在本发明中,例如也可对所述封装基板进行树脂密封,由此制造所述芯片经树脂密封的电子零件。另外,由本发明的树脂密封装置进行树脂密封的基板的用途并无特别限定,例如可列举:可携式通信终端用的高频模块基板、电力控制用模块基板、设备控制用基板等。

[0154]

以下,根据附图对本发明的具体的实施例进行说明。为了便于说明,各图适宜进行省略、夸张等来示意性地描绘。

[0155]

实施例1

[0156]

在本实施例中,对本发明的树脂成形装置的一例与使用其的树脂成形品的制造方法的一例进行说明。

[0157]

在图1的剖面图中示意性地表示本实施例的树脂成形装置的结构。再者,在图1~图54中,主要图示树脂成形装置的使用成形模进行树脂成形的部分(以下称为“按压部”)。但是,如后述那样,本发明的树脂成形装置也可包含按压部以外的任意的结构元件。如图1所示,所述树脂成形装置的按压部3100包括如下构件作为主要构成元件:包含上模(一个模)1100及下模(另一个模)1200的成形模;上模腔块位置变更机构设置部(一个模腔块位置变更机构设置部)1300;以及下模腔块位置变更机构设置部(另一个模腔块位置变更机构设置部)1400。另外,具有所述按压部3100的树脂成形装置进而包括脱模膜吸附机构(在图1中未图示)及通气孔开闭机构1330作为主要构成元件。在本实施例中,如后述那样,通气孔开闭机构1330是上模腔块位置变更机构设置部1300的构成元件之一,但本发明并不限定于此。例如,通气孔开闭机构1330也可为与上模腔块位置变更机构设置部1300不同的按压部3100或树脂成形装置的构成元件之一。

[0158]

上模(一个模)1100包含上模腔块(一个模腔块)1101、以及上模腔框构件(一个模腔框构件)1102及上模腔框构件1103。如图所示,上模腔块1101并列地配置有两个。构成上模腔框构件的构件之中,上模腔框构件1103以被两个上模腔块1101夹住的方式配置。如图所示,上模腔框构件1102配置于上模腔块1101的外侧。在上模腔框构件,以被上模腔框构件1102及上模腔框构件1103包围的方式形成有滑动孔1105。上模腔块1101可在滑动孔1105内,在成形模的模开闭方向上移动。再者,在图1中,“模开闭方向”是上模1100及下模1200的

开闭方向,即图的上下方向。进而,如图所示,通过上模腔块1101的与下模(另一个模)1200的相向面、与上模腔框构件1102及上模腔框构件1103的内侧面来包围空间,由此可形成上模腔(一个模腔)1106。另外,在上模腔框构件1102的下端形成有通气孔槽1104。

[0159]

再者,虽然在图1中未图示,但在上模腔框构件1103,也可进而形成收容树脂成形时的剩余树脂(无用树脂)的空间即剩余树脂部(也称为无用树脂部或残料部)。

[0160]

下模(另一个模)1200将下模腔块(另一个模腔块)1201、下模侧块(另一个模侧块)1202、及罐块1203作为主要构成元件,进而包含下模腔块柱(另一个模腔块柱)1204、下模弹性构件(另一个模弹性构件)1205、及柱塞1212。再者,柱塞1212也可为下模1200的构成元件之一,但也可为与下模1200不同的按压部3100的构成元件之一。下模腔块1201存在两个,分别以上表面与上模腔块1101相向的方式配置。罐块1203以被两个下模腔块1201夹住的方式配置。如图所示,下模侧块1202配置于下模腔块1201的外侧。而且,两个下模腔块1201分别配置于下模侧块1202及罐块1203的内侧。在罐块1203形成有作为在上下方向上贯穿的孔的罐1211。柱塞1212可在罐1211内上下移动。如后述那样,通过使柱塞1212上升,可将罐1211内的熔融树脂推入上模腔1106内。

[0161]

下模腔块柱1204安装于下模腔块1201的下表面。下模弹性构件1205以包围下模腔块柱1204的方式配置,可在模开闭方向(图的上下方向)上伸缩。

[0162]

上模腔块位置变更机构设置部(一个模腔块位置变更机构设置部)1300包括:上模腔块驱动机构(一个模腔块驱动机构)1301、上模腔块保持构件(一个模腔块保持构件)1302、荷重元(按压力测定机构)1303、上模腔块柱(一个模腔块柱)1304、上模楔形机构(也称为一个模楔形机构、上模楔机构、或一个模楔机构)1310、上模第二楔形构件保持构件(也称为一个模第二楔形构件保持构件、或上模第二楔保持构件、或一个模第二楔保持构件)1321、上模第二楔形构件保持构件的弹性构件(一个模第二楔形构件保持构件的弹性构件)1322、通气孔开闭机构1330、压板(上模腔块位置变更机构设置部基底构件、或一个模腔块位置变更机构设置部基底构件)1340、上模腔块位置变更机构设置部框构件(一个模腔块位置变更机构设置部框构件)1341、以及上模腔块位置变更机构设置部底面构件(一个模腔块位置变更机构设置部底面构件)1342及上模腔块位置变更机构设置部底面构件(一个模腔块位置变更机构设置部底面构件)1343。压板1340是一块板状构件,以覆盖整个上模1100的方式配置于上模1100的上方。另外,如后述那样,上模腔块位置变更机构设置部1300的其他构件直接或间接地安装于压板1340。

[0163]

如图所示,上模腔块保持构件1302在上下方向上贯穿压板1340,且可上下移动。在一个模腔块保持构件1302的下端安装有上模腔块柱1304。在上模腔块柱1304的下端安装有上模腔块1101。另外,如后述那样,上模腔块1101可相对于上模腔块柱1304进行装卸。上模腔块驱动机构1301与上模腔块保持构件1302的上端连接。通过上模腔块驱动机构1301来使上模腔块保持构件1302上下移动,由此可使上模腔块1101上下移动(即,在模开闭方向上移动)。另外,作为上模腔块驱动机构1301,并无特别限定,例如可使用伺服马达、气缸等。

[0164]

如图所示,上模楔形机构1310包括:上模第一楔形构件(也称为一个模第一楔形构件、上模第一楔、或一个模第一楔)1311a、上模第二楔形构件(也称为一个模第二楔形构件、上模第二楔、或一个模第二楔)1311b、上模楔形构件动力传递构件(也称为一个模楔形构件动力传递构件、上模楔动力传递构件、或一个模楔动力传递构件)1312、以及上模楔形构件

驱动机构(也称为一个模楔形构件驱动机构、上模楔驱动机构、或一个模楔驱动机构)1313。如图1所示,上模第一楔形构件1311a与上模第二楔形构件1311b的厚度方向(图的上下方向)上的一个面分别为锥形面。更具体而言,如图所示,上模第一楔形构件1311a的下表面及上模第二楔形构件1311b的上表面分别为锥形面。上模第一楔形构件1311a与上模第二楔形构件1311b以相互的锥形面相向的方式配置。

[0165]

另外,上模第一楔形构件1311a经由上模楔形构件动力传递构件1312而与上模楔形构件驱动机构1313连结。而且,通过上模楔形构件驱动机构1313,而在由上模第一楔形构件1311a与上模第二楔形构件1311b所形成的一对上模楔形构件(一对一个模楔形构件。以下,有时仅称为“一对上模楔形构件”、“上模楔形构件”或“上模楔”)的锥形面的锥方向(图的左右方向)上滑动,由此可使一对上模楔形构件的厚度方向的长度变化。例如,若使上模第一楔形构件1311a朝其前端方向滑动,则上模第二楔形构件1311b相对于上模第一楔形构件1311a,相对地朝相反方向滑动。于是,一对上模楔形构件的厚度方向(图的上下方向)的长度变大。另外,例如反过来使上模第一楔形构件1311a朝其后端方向滑动,由此可使一对上模楔形构件的厚度方向(图的上下方向)的长度变小。由此,如后述那样,可变更上下方向(模开闭方向)上的上模腔块1101的位置。由此,即便成形对象物的厚度不均,也可将上模腔块1101的位置调节至适当的位置。即,由此可将上模腔1106的深度调节成适当的深度。

[0166]

再者,在图1的例子中,可通过上模楔形构件驱动机构1313来使一对上模楔形构件的上侧的上模第一楔形构件1311a在水平(图的左右)方向上滑动(滑移)。但是,并不限定于此,例如通过上模楔形构件驱动机构1313,可使下侧的上模第二楔形构件1311b可滑动,也可使上模第一楔形构件1311a及上模第二楔形构件1311b两者可滑动。另外,作为上模楔形构件驱动机构1313,并无特别限定,例如可使用伺服马达、气缸等。

[0167]

另外,在图1中,上模第一楔形构件1311a及上模第二楔形构件1311b各自的一个面的整体为锥形面。但是,本发明并不限定于此,只要可使至少一个楔形构件沿着锥形面滑动即可。例如,在上模第一楔形构件1311a及上模第二楔形构件1311b的一者或两者中,也可仅其一个面的一部分为锥形面。更具体而言,例如在图示的上模第一楔形构件1311a及上模第二楔形构件1311b的至少一者中,也可仅一个面的前端侧(细侧)为锥形面,根基侧(粗侧)为水平面。

[0168]

上模第二楔形构件保持构件1321的上表面与上模第二楔形构件1311b的下表面接触。另一方面,压板1340的下表面与上模第一楔形构件1311a的上表面接触。即,一对上模楔形构件以被上模第二楔形构件保持构件1321的上表面与压板1340的下表面夹住的方式配置。而且,使用上模第二楔形构件保持构件的弹性构件1322及上模第二楔形构件保持构件1321,保持上模第一楔形构件1311a与上模第二楔形构件1311b已接触的状态。

[0169]

上模腔块位置变更机构设置部底面构件由上部的构件1342及下部的构件1343形成。如图所示,上模腔块位置变更机构设置部底面构件1343可在其下表面安装上模腔框构件1102及上模腔框构件1103。如后述那样,上模腔框构件1102及上模腔框构件1103可相对于上模腔块位置变更机构设置部底面构件1343进行装卸。另外,上模腔块柱1304在上下方向上贯穿上模腔块位置变更机构设置部底面构件1342及上模腔块位置变更机构设置部底面构件1343,且可上下移动。上模第二楔形构件保持构件的弹性构件1322以被上模第二楔形构件保持构件1321的下表面与上模腔块位置变更机构设置部底面构件1342的上表面夹

住的方式配置,可在上下方向上伸缩。上模腔块位置变更机构设置部框构件1341的上端与上模腔块位置变更机构设置部基底构件1340的下表面连接,下端与上模腔块位置变更机构设置部底面构件1342的上表面连接。另外,上模腔块位置变更机构设置部框构件1341以将上模第二楔形构件保持构件1321、上模腔块保持构件1302、以及一对上模楔形构件包围的方式配置。

[0170]

通气孔开闭机构1330包含通气孔销动力机构1331与通气孔销1332。如图所示,通气孔销1332在上下方向上贯穿上模腔框构件1102的上部、上模腔块位置变更机构设置部底面构件1342及上模腔块位置变更机构设置部底面构件1343、上模腔块位置变更机构设置部框构件1341、以及压板1340,且可上下移动。通过通气孔销动力机构1331来使通气孔销1332上下移动,由此如后述那样,可将通气孔槽1104开闭。再者,作为通气孔销动力机构1331,并无特别限定,例如可使用伺服马达、气缸等。

[0171]

再者,在本实施例中,设置于上模腔块位置变更机构设置部(一个模腔块位置变更机构设置部)1300的“上模腔块位置变更机构(一个模腔块位置变更机构)”包含上模腔块驱动机构(一个模腔块驱动机构)1301、及上模楔形机构(一个模楔形机构)1310。但是,本发明并不限定于此,例如,上模腔块位置变更机构(一个模腔块位置变更机构)也可进而包含其他构成元件。

[0172]

如图所示,下模腔块位置变更机构设置部1400包括:下模楔形机构(另一个模楔形机构)1410、下模安装构件(另一个模安装构件)1421、以及压板(也称为下模第二楔形构件保持构件、或另一个模第二楔形构件保持构件、下模第二楔保持构件、或另一个模第二楔保持构件)1422。

[0173]

如图所示,下模楔形机构1410包括:下模第一楔形构件(也称为另一个模第一楔形构件、下模第一楔、或另一个模第一楔)1411a、下模第二楔形构件(也称为另一个模第二楔形构件、下模第二楔、或另一个模第二楔)1411b、下模楔形构件动力传递构件(也称为另一个模楔形构件动力传递构件、下模楔动力传递构件、或另一个模楔动力传递构件)1412、以及下模楔形构件驱动机构(也称为另一个模楔形构件驱动机构、下模楔驱动机构、或另一个模楔驱动机构)1413。如图1所示,下模第一楔形构件1411a与下模第二楔形构件1411b的厚度方向(图的上下方向)上的另一个面分别为锥形面。更具体而言,如图所示,下模第一楔形构件1411a的上表面及下模第二楔形构件1411b的下表面分别为锥形面。下模第一楔形构件1411a与下模第二楔形构件1411b以相互的锥形面相向的方式配置。

[0174]

另外,下模第一楔形构件1411a经由下模楔形构件动力传递构件1412而与下模楔形构件驱动机构1413连结。而且,通过下模楔形构件驱动机构1413,而在由下模第一楔形构件1411a与下模第二楔形构件1411b所形成的一对下模楔形构件(一对另一个模楔形构件。以下,有时仅称为“一对下模楔形构件”、“下模楔形构件”或“下模楔”)的锥形面的锥方向(图的左右方向)上滑动,由此可使一对下模楔形构件的厚度方向的长度变化。例如,若使下模第一楔形构件1411a朝其前端方向滑动,则下模第二楔形构件1411b相对于下模第一楔形构件1411a,相对地朝相反方向滑动。于是,一对下模楔形构件的厚度方向(图的上下方向)的长度变大。另外,例如反过来使下模第一楔形构件1411a朝其后端方向滑动,由此可使一对下模楔形构件的厚度方向(图的上下方向)的长度变小。由此,如后述那样,可变更上下方向(模开闭方向)上的下模腔块1201的位置。由此,例如即便后述的成形对象物10的基板11

的厚度不均(例如,即便后述的图6的左右的基板11的厚度不同),通过适当地变更(调整)各下模腔块1201(例如,图6的左右的下模腔块1201)的位置,也能够以适当的按压力夹紧左右的基板11。

[0175]

再者,在图1的例子中,可通过下模楔形构件驱动机构1413来使一对下模楔形构件的下侧的下模第一楔形构件1411a在水平(图的左右)方向上滑动(滑移)。但是,并不限定于此,例如通过下模楔形构件驱动机构1413,可使上侧的下模第二楔形构件1411b可滑动,也可使下模第一楔形构件1411a及下模第二楔形构件1411b两者可滑动。另外,作为下模楔形构件驱动机构1413,并无特别限定,例如可使用伺服马达、气缸等。

[0176]

另外,在图1中,下模第一楔形构件1411a及下模第二楔形构件1411b各自的一个面的整体为锥形面。但是,本发明并不限定于此,只要可使至少一个楔形构件沿着锥形面滑动即可。例如,在下模第一楔形构件1411a及下模第二楔形构件1411b的一者或两者中,也可仅其一个面的一部分为锥形面。更具体而言,例如在图示的下模第一楔形构件1411a及下模第二楔形构件1411b的至少一者中,也可仅一个面的前端侧(细侧)为锥形面,根基侧(粗侧)为水平面。另外,在图1中,下模第一楔形构件1411a与下模第二楔形构件1411b未接触,但也可设为与上模楔形机构1310同样地,保持下模第一楔形构件1411a与下模第二楔形构件1411b已接触的状态。

[0177]

下模第二楔形构件保持构件1422的上表面与下模第一楔形构件1411a的下表面接触。另一方面,下模腔块柱1204的下端与下模第二楔形构件1411b的上表面接触。即,一对下模楔形构件以被下模第二楔形构件保持构件1422的上表面与下模腔块柱1204的下端夹住的方式配置。而且,通过使一对下模楔形构件的厚度方向的长度变化,而可使下模腔块1201上下移动。

[0178]

下模安装构件1421配置于下模第二楔形构件保持构件1422的上方,以相对于下模第二楔形构件保持构件1422,不相对地上下的方式得到固定。可在被下模安装构件1421与下模第二楔形构件保持构件1422包夹的空间内,如所述那样驱动一对下模楔形构件,而使其厚度方向的长度变化。在下模安装构件1421的上表面设置有下模侧块1202及罐块1203。另外,下模腔块柱1204在上下方向上将下模安装构件1421内贯穿,且可上下移动。下模弹性构件1205被下模腔块1201的下表面与下模安装构件1421的上表面夹住,如上所述,可在模开闭方向(图的上下方向)上伸缩。

[0179]

再者,在本实施例中,设置于下模腔块位置变更机构设置部(另一个模腔块位置变更机构设置部)1400的“下模腔块位置变更机构(另一个模腔块位置变更机构)”包含下模楔形机构(另一个模楔形机构)1410。但是,本发明并不限定于此,例如,下模腔块位置变更机构(另一个模腔块位置变更机构)也可进而包含其他构成元件。

[0180]

使用图1的树脂成形装置的树脂成形品的制造方法例如可以如图2~图21的方式进行。

[0181]

首先,以如图2~图4的方式,将上模腔块1101的位置固定于事先设定的高度位置,变更上模腔1106的深度(一个模腔块固定步骤)。具体而言,如下所述。

[0182]

首先,如图2所示,使用上模腔块驱动机构1301,使上模腔块1101朝箭头c1的方向下降,而设定上模腔块1101的高度位置。此时,使上模腔块1101下降直至上模腔1106变成未满规定的(作为目标的)深度为止。如后述那样,再次使上模腔块1101上升,由此使上模腔

1106变成规定的(作为目标的)深度。

[0183]

其次,如图3所示,使左右的上模第一楔形构件1311a分别朝其前端方向(箭头e1的方向)移动。由此,包含上模第一楔形构件1311a及上模第二楔形构件1311b的一对上模楔形构件的厚度方向(模开闭方向、图的上下方向)的长度变大。而且,如图所示,上模第二楔形构件保持构件1321由上模第二楔形构件1311b向下压而下降。此时,使上模第二楔形构件保持构件1321下降至与规定的(作为目标的)上模腔1106的深度对应的位置为止,设定上模腔块1101的高度位置。而且,在所述位置上将上模第一楔形构件1311a及上模第二楔形构件1311b固定。换言之,使用上模第一楔形构件1311a及上模第二楔形构件1311b,以限制与下模分离的方向的位置的方式固定已移动至高度位置为止的上模腔块1101。

[0184]

继而,如图4所示,使用上模腔块驱动机构1301,使上模腔块1101朝箭头d1的方向上升。此时,如图所示,使上模腔块1101上升直至上模腔块保持构件1302接触上模第二楔形构件保持构件1321为止。由此,在经设定的高度位置上固定上模腔块1101,左右的各个上模腔1106变成作为目标的深度(图右侧为d1、左侧为d2)。再者,在图4中,表示右侧的深度d1与左侧的深度d2相同的例子,但d1与d2也可为不同的深度(高度)。在图5以后,为了便于图示,表示上模腔1106的左右的深度相同的例子,但在图4中,也可将d1与d2设定成不同的深度,并维持上模腔1106的左右的深度不同来进行树脂成形。另外,在图5~图22中,表示所制造的树脂成形品的树脂厚度(封装厚度)在左右相同的例子,但所述树脂厚度也可在左右不同。

[0185]

继而,如图5所示,将脱模膜40供给至上模1100的模面(上模面)。而且,利用脱模膜40通过吸附等来包覆上模面(一个模面包覆步骤)。如后述那样,在吸附时,也可使用脱模膜吸附机构(在图5中未图示)。另外,如图所示,使脱模膜40吸附的“上模1100的模面(上模面)”包含上模腔1106的模面及上模腔框构件1102的下表面。进而,此时,如图所示,也对通气孔槽1104内部供给脱模膜41。在图5的状态下,通气孔槽1104未被堵塞,因此可经由通气孔槽1104而吸附脱模膜40。

[0186]

再者,脱模膜40的吸附并无特别限定,例如可利用抽吸泵等来使脱模膜40及脱模膜41吸附于上模面及通气孔槽1104。更具体而言,脱模膜40的吸附例如可以如图54的方式进行。在图54中,包含按压部3100的树脂成形装置具有脱模膜吸附机构1351。脱模膜吸附机构1351并无特别限定,例如可使用抽吸泵等。在压板1340、上模腔块位置变更机构设置部框构件1341、上模腔块位置变更机构设置部底面构件1342及上模腔块位置变更机构设置部底面构件1343、以及上模腔框构件1102及上模腔框构件1103,设置有脱模膜吸附配管1352。脱模膜吸附配管1352进行分支,经分支的各自的一端作为脱模膜吸附孔1353而在上模腔框构件1102及上模腔框构件1103的下端开口。而且,利用脱模膜吸附机构1351自脱模膜吸附配管1352的另一端进行抽吸,由此可经由脱模膜吸附孔1353而使脱模膜40及脱模膜41吸附于上模面及通气孔槽1104。

[0187]

另外,脱模膜40及脱模膜41例如也可通过脱模膜搬送机构(未图示)等来搬送至成形模的位置为止,其后,如所述那样供给至上模1100的模面(上模面)。

[0188]

继而,如图6所示,将锭(树脂材料)20a供给至罐1211内。与此同时,如图所示,将成形对象物10供给至下模腔块1201的上表面(成形对象物供给步骤)。树脂材料20a例如也可为热硬化性树脂,但并不限定于此,例如也可为热塑性树脂。此时,也可事先利用加热器(未

图示)对上模1100及下模1200进行加热来升温。另外,例如也可利用搬送机构(未图示)将树脂材料20a及成形对象物10分别搬送至成形模的位置为止,而供给至成形模。

[0189]

另外,如图所示,成形对象物10包含基板11与芯片12。芯片12固定于基板11的一个面(在图中为上模腔1106侧的面)。再者,在所述图中,针对一个基板11各固定有两个芯片12,但芯片12的数量并不限定于此,而任意。另外,关于本发明,成形对象物的结构并不限定于此,例如也可在基板上,除芯片以外、或代替芯片而固定有任意的构成元件,成形对象物也可仅包含基板。

[0190]

继而,如图7所示,利用驱动源(未图示)使下模1200朝箭头x1的方向上升,通过下模腔块1201与上模腔框构件1102来夹住基板11。此时,如图所示,树脂材料20a因事先得到升温的下模1200的热而熔融,变化成熔融树脂20b。

[0191]

继而,如图8所示,使下模1200朝箭头x2的方向进一步上升。由此,对已由下模腔块1201与上模腔框构件1102夹住的基板11施加由下模腔块1201所产生的向上的压力。如此,利用下模腔块1201与上模腔框构件1102夹住基板11来按压,并夹紧(成形对象物夹紧步骤)。

[0192]

继而,如图9所示,使下模第一楔形构件1411a朝其前端方向(箭头a1的方向)移动,而接触下模第二楔形构件1411b。在所述位置上将下模第一楔形构件1411a及下模第二楔形构件1411b固定,由此使下模腔块1201的上下方向的位置固定于所述位置上。

[0193]

继而,如图10所示,使下模1200朝箭头y1的方向下降,而略微打开模。

[0194]

继而,如图11所示,使下模第一楔形构件1411a朝前端方向(箭头a2的方向)略微移动。由此,考虑基板11的过盈部分,而稍微增大包含下模第一楔形构件1411a及下模第二楔形构件1411b的一对下模楔的厚度方向的长度。

[0195]

继而,如图12所示,使下模1200朝箭头x3的方向上升,再次将成形模合拢。进而,使用减压机构(未图示)对成形模内(上模腔1106内等)进行减压。此时,如图13所示,朝箭头x4的方向对下模1200持续施加向上的力。将下模1200固定于所述位置(以下有时称为“一次夹紧位置”)上,然后如以下所示,将熔融树脂20b注入上模腔1106内(树脂注入步骤)。

[0196]

继而,如图14所示,使柱塞1212向上(朝箭头g1的方向)移动,将罐1211内的熔融树脂20b推入上模腔1106内。

[0197]

进而,如图15所示,通过通气孔销动力机构1331来将通气孔销1332向下(朝箭头h1的方向)压下去,而堵塞通气孔槽1104。其后,如所述图所示,使柱塞1212朝箭头g2的方向进一步上升。由此,上模腔1106内大体上由熔融树脂20b填充。然后,使柱塞1212暂时停止于所述位置上。此时,使用上模楔形机构1310来固定上模腔块1101。进而,使用下模楔形机构1410来固定下模腔块1201。如此,上模腔块1101及下模腔块1201得到固定,由此即便对上模腔1106内施加树脂压力,也可抑制上模腔块1101及下模腔块1201在模开闭方向上移动。

[0198]

再者,关于通气孔销1332的动作,在图15的说明中,刚使柱塞1212向上(朝箭头g1的方向)移动之后(参照图14),将通气孔销1332向下(朝箭头h1的方向)压下去,但并不限定于此。具体而言,例如,将通气孔销1332向下(朝箭头h1的方向)压下去的时机只要是自使柱塞1212向上(朝箭头g1的方向)移动之后,至参照图25后述的使下模1200朝箭头y2的方向下降来进行开模之前为止,则可为任何时机。进而,根据用于树脂成形的树脂材料,也可不利用通气孔销动力机构1331、通气孔销1332及通气孔槽1104进行通气孔动作。

[0199]

进而,如图16~图21所示,利用上模楔形机构1310与上模腔块驱动机构1301使上模腔1106的深度变化来进行树脂成形(树脂成形步骤)。

[0200]

如图16的箭头j1所示,使柱塞1212下降至规定的位置为止。其后,使上模腔块驱动机构1301及上模腔块1101朝箭头v1的方向下降至事先设定的高度位置为止。再者,对在柱塞1212的下降(箭头j1)后进行上模腔块驱动机构1301及上模腔块1101的下降(箭头v1)的例子进行了说明,但这些动作的顺序并无特别限定,例如也可同时进行。另外,对在柱塞1212的下降(箭头j1)后进行一次上模腔块驱动机构1301及上模腔块1101的下降(箭头v1)的例子进行了说明,但所述次数也无特别限定,也可重复多次。此处所说明的树脂成形步骤中的事先设定的高度位置是指与所述一个模腔块固定步骤(参照图2~图4)中的事先设定的高度位置不同的高度位置。

[0201]

继而,如图17的箭头e2所示,使上模第一楔形构件1311a朝其前端方向移动,在上模楔(上模第一楔形构件1311a及上模第二楔形构件1311b)的厚度方向的长度变成规定的长度之处停止。所述规定的长度与作为目标的上模腔1106的深度对应,并与事先设定的上模腔块1101的高度位置对应。由此,如图所示,上模第二楔形构件保持构件1321下降,并接触上模腔块保持构件1302。再者,此时,也可如箭头v2所示,对上模腔块1101持续施加向下的力。另外,也可不施加箭头v2所示的向下的力,而将上模腔块1101固定于图示的位置上。

[0202]

继而,如图18的箭头w1所示,对上模腔块驱动机构1301施加向上的力。由此,将上模腔块1101固定于图示的位置上。再者,此处,也可不对上模腔块驱动机构1301施加向上的力,而将上模腔块1101固定于图示的位置上。

[0203]

继而,如图19的箭头x5所示,对下模1200施加向上的力。由此,对于基板11的夹紧力变成最大,然后下模1200停止。以下,有时将所述下模1200的位置称为“二次夹紧位置”。再者,此时,柱塞1212不动。

[0204]

继而,如图20的箭头g3所示,使柱塞1212上升直至对熔融树脂20b施加的压力变成规定的压力为止。再者,在本实施例中,在图19的动作后进行图20的动作,但图19的动作与图20的动作也可同时进行。

[0205]

然后,如图21所示,熔融树脂20b硬化而变成硬化树脂(密封树脂)20及剩余树脂(无用树脂部)20d。可以如上的方式进行树脂成形步骤。再者,使熔融树脂20b硬化而变成硬化树脂20的方法并无特别限定。例如,在熔融树脂20b为热硬化性树脂的情况下,也可通过进一步持续加热而使其硬化。另外,例如在熔融树脂20b为热塑性树脂的情况下,也可通过停止对于成形模的加热,直接来放置冷却而使其硬化。进而,如图21~图31所示,在熔融树脂20b硬化而变成硬化树脂(密封树脂)20及剩余树脂(无用树脂部)20d后,进行脱模动作(脱模步骤)。

[0206]

以下,对图21~图31的脱模步骤进行说明。首先,如图21所示,暂时解除(断开)脱模膜40对于上模1100的模面的吸附。此处,若维持使脱模膜40吸附于上模1100的模面,则在以下的步骤中,上模1100的模面与基板11及硬化树脂20互相拉扯脱模膜40,因此为了避免所述情况而暂时解除脱模膜40对于上模1100的模面的吸附。若如所述那样互相拉扯脱模膜40,则存在空气自脱模膜40已伸长的部位或基板11已浮起的部位进入而产生泄漏之虞。

[0207]

继而,如图22的箭头j2所示,使柱塞1212下降至无用树脂部20d之中罐1211内的部分(以下,有时称为“残料”或“残料部”)与柱塞1212略微接触的位置为止。所述位置是柱塞

1212可支撑罐1211内的无用树脂部20d的位置。另外,所述位置可根据硬化树脂20(树脂材料20a)的种类等而适宜变更。

[0208]

继而,如图23的箭头j3所示,使柱塞1212进一步下降至下模1200可下降的位置为止,而将残料与柱塞1212完全地分离。

[0209]

继而,如图24的箭头g4所示,使柱塞1212再次上升至与图22相同的位置为止。

[0210]

继而,如图25的箭头y2所示,使下模1200下降后停止。此时,将下模1200的下降后的停止位置设为已收缩的下模弹性构件1205即将开始伸长之前的位置。另外,此时,柱塞1212不动,维持由柱塞1212来按压无用树脂部20d的残料部。其原因在于:若使下模1200与柱塞1212同时(一同)下降,则存在无用树脂部20d之中残料部以外的部分(以下有时称为“浇道”或“浇道部”)折断之虞。

[0211]

继而,如图26的箭头y3所示,使下模1200进一步下降后停止。此时,将下模1200的下降后的停止位置设为维持上模腔框构件1102与下模腔块1201对于基板的夹紧状态的位置。此时,如所述图的箭头g5所示,使柱塞1212相对于下模1200相对地上升,并保持在与图22相同的位置上。

[0212]

继而,如图27的箭头y4所示,使下模1200进一步下降后停止。此时,将下模1200的下降后的停止位置设为可在脱模膜40与基板11之间形成极微小的空间(间隙)f的距离。将空间f的宽度设为即便下模腔块1201对于基板11的吸附脱落且基板11已浮起,也重新吸附基板11的距离。具体而言,空间f的宽度并无特别限定,例如也可为0.1mm左右。

[0213]

继而,如图28的箭头c3所示,使上模腔块驱动机构1301及上模腔块1101略微下降。由此,如图所示,可在上模第二楔形构件保持构件1321与上模腔块保持构件1302之间形成微小的空间(间隙)g。所述空间g的目的是为了在接下来的步骤(图29)中可进行上模楔形机构1310的动作而将上模第二楔形构件保持构件1321与上模腔块保持构件1302分离,因此可为微小的间隙。具体而言,空间g的宽度并无特别限定,例如也可为与空间f相同的程度。再者,通过箭头c3所示的上模腔块1101的下降,硬化树脂20由上模腔块1101朝下方按压。

[0214]

继而,如图29的箭头f1所示,使上模第一楔形构件1311a后退。由此,如图所示,可在上模楔的上模第一楔形构件1311a与上模第二楔形构件1311b之间形成用于使上模腔块1101上升的间隙。

[0215]

继而,如图30所示,再次使脱模膜40吸附于上模1100的模面(进行吸附)。而且,如所述图的箭头d3所示,使上模腔块1101上升。由此,使脱模膜40及脱模膜41以及上模1100自硬化树脂20及基板11脱模。

[0216]

而且,如图31的箭头y5所示,使下模1200进一步下降,而使脱模膜40及脱模膜41以及上模1100自硬化树脂20及基板11完全地分离。由此,完成脱模。如此,可制造成形对象物10(基板11及芯片12)已由硬化树脂20密封的树脂成形品。其后,利用卸载机(未图示)等将树脂成形品朝树脂成形装置1000的按压部3100外运出来进行回收。

[0217]

在本实施例中,表示了使上模腔1106的深度(封装厚度)变得稍大来填充树脂,其后减少上模腔1106的深度的例子。若自最初起上模腔1106的深度小,则存在芯片12与脱模膜40之间的空隙变得狭小,而难以将树脂填充至所述空隙(芯片12的上方)之虞。另外,例如在芯片的封装方法为打线接合的情况下,存在产生线偏移之虞。因此,若如本实施例那样,首先使上模腔1106的深度变得稍大来填充树脂,其后减少上模腔1106的深度,则容易将树

脂填充至芯片12的上方。

[0218]

在本发明中,例如如在本实施例中所说明那样,可对应于成形对象物的厚度来变更一个模腔块的位置。由此,可变更一个模腔的深度,因此即便成形对象物的厚度存在不均,也可抑制或防止成形不良。具体而言,根据本发明,例如可抑制或防止由成形模的合拢过松(相对于成形对象物的厚度,一个模腔的深度过大)所引起的树脂漏出。另外,根据本发明,例如反过来可抑制或防止由成形模的合拢过紧(相对于成形对象物的厚度,一个模腔的深度过小)所引起的成形对象物的破损。由此,在本发明中,可抑制或防止树脂成形品的不良产生,因此可良率高地制造树脂成形品。

[0219]

进而,在本发明中,例如如在本实施例中所说明那样,可利用一个模楔形机构与一个模腔块驱动机构使一个模腔的深度变化来进行树脂成形。由此,即便成形对象物的厚度存在不均,也可抑制或防止成形不良。具体而言,例如如在本实施例中所说明那样,若使上模腔1106的深度变得稍大来填充树脂,其后减少上模腔1106的深度,则容易将树脂填充至芯片12的上方。由此,即便基板(成形对象物)11及芯片12的厚度存在不均,也可抑制或防止成形不良。

[0220]

再者,例如也可将一个模楔形机构用于一个模腔块的位置变更。另外,例如如在本实施例中所说明那样,视需要也可将一个模腔块驱动机构、另一个模楔形机构等用于所述位置变更。

[0221]

另外,根据本发明,如上所述,可在如下的状态下,即使用一个模腔块驱动机构来设定一个模腔块的高度位置,且使用一个模楔形机构,以限制已移动至经设定的高度位置为止的一个模腔块的与另一个模分离的方向的位置的方式进行了固定的状态,使用一个模楔形机构与一个模腔块驱动机构进行脱模动作。由此,即便成形对象物的厚度存在不均,也可抑制或防止脱模动作的不良。

[0222]

另外,例如当在树脂成形后,仅进行了开模时,如上所述,存在由一个模的模面与树脂成形品来互相拉扯脱模膜之虞。于是,存在空气自脱模膜已伸长的部位或树脂成形品已浮起的部位进入而产生泄漏之虞。在成形对象物的厚度存在不均的情况、脱模膜具有微粘着性的情况等下,所述问题变得特别显著。另外,在树脂成形之后不久,硬化树脂的强度低,因此存在硬化树脂因被脱模膜拉扯而变形之虞。同样地,在薄型的树脂成形品的情况下,由于基板薄,因此存在基板因被脱模膜拉扯而变形之虞。因此,若如本实施例那样,暂时解除(断开)脱模膜的吸附后,使用一个模楔形机构与一个模腔块驱动机构进行脱模动作,然后再次使脱模膜吸附于一个模腔的模面,则可解决所述问题。

[0223]

再者,在本实施例中,对利用脱模膜40包覆上模腔(一个模腔)1106来进行树脂成形的例子进行了说明。但是,本发明并不限定于此,也可不使用脱模膜。当不使用脱模膜时,例如为了使成形后的树脂容易自一个模腔脱模,也可在一个模(本实施例中为上模1100)设置脱模用的顶出销等。

[0224]

另外,本发明的树脂成形品的制造方法并不限定于图2~图31中所说明的方法。例如,在图2~图31中表示了转注成形的例子,但在本发明中,可使用压缩成形等其他任意的树脂成形方法。另外,转注成形的方法也不限定于图2~图31的方法而任意。

[0225]

另外,本发明并不限定于本实施例,可进行任意的变更。例如,在本实施例中,“一个模”为上模,“另一个模”为下模。但是,本发明并不限定于此,例如反过来也可“一个模”为

下模,“另一个模”为上模。

[0226]

在图1~图31及图54中,主要对树脂成形装置的按压部3100进行了说明,但树脂成形装置也可包含按压部3100以外的任意的构成元件。在图56的平面图中,表示包含按压部3100的树脂成形装置的整体的结构的一例。如图所示,所述树脂成形装置1000分别包括如下构件作为构成元件:供给树脂密封前的成形对象物10(以下,称为“密封前基板10”)及树脂锭20a的供给模块2000;进行树脂成形的例如两个树脂成形模块3000a、3000b;以及用于搬出树脂成形品的搬出模块4000。搬出模块4000具有收容已成形的树脂成形品的收容部4100。再者,作为构成元件的供给模块2000,树脂成形模块3000a、树脂成形模块3000b,以及搬出模块4000分别可相对于其他构成元件而相互装卸,且可更换。

[0227]

另外,树脂成形装置1000包括:搬送机构5000(以下,称为“装载机5000”),将由供给模块2000供给的密封前基板10及树脂锭20a搬送至树脂成形模块3000a、树脂成形模块3000b;以及搬送机构6000(以下,称为“卸载机6000”),将由树脂成形模块3000a、树脂成形模块3000b进行了树脂成形的树脂成形品搬送至搬出模块4000。

[0228]

图56的供给模块2000是将基板供给模块7000及树脂供给模块8000一体化而成者。

[0229]

基板供给模块7000具有基板送出部7100与基板供给部7200。基板送出部7100是将匣盒内的密封前基板10送出至基板排列部者。基板供给部7200是自基板送出部7100接收密封前基板10,使已接收的密封前基板10在规定方向上排列后,交接至装载机5000者。

[0230]

树脂供给模块8000具有树脂送出部8100与树脂供给部8200。树脂送出部8100是自储存树脂锭20a的储料器(未图示)接收树脂锭20a,并将树脂锭20a送出至树脂供给部8200者。树脂供给部8200是自树脂送出部8100接收树脂锭20a,使已接收的树脂锭20a在规定方向上排列后,交接至装载机5000者。

[0231]

树脂成形模块3000a、树脂成形模块3000b分别具有按压部3100。各按压部3100如图1~图21中所说明那样,具有作为可升降的成形模的下模1200、及作为与下模1200的上方相向地得到固定的成形模的上模1100,进而具有用于将下模1200及上模1100合模或开模的合模机构。再者,作为合模机构,并无特别限定,例如可使用:利用转换成直线移动的滚珠螺杆机构将伺服马达等的旋转传递至成形模的直动方式的合模机构、或利用例如曲柄连杆等连杆机构将伺服马达等的动力源传递至成形模的连杆方式的合模机构。另外,在合模机构,例如也可设置检测下模1200与上模1100的合模时所产生的夹紧压力的夹紧压力检测部(未图示)。夹紧压力检测部并无特别限定,例如也可为应变计、荷重元、或压力传感器。由所述夹紧压力检测部所检测到的夹紧压力信号被发送至图56的控制部9000。

[0232]

如在图6中所说明那样,将由装载机5000所搬送的密封前基板10安装于下模1200的下模腔块1201。另外,如在图6中所说明那样,将由装载机5000所搬送的树脂锭20a供给至下模1200的罐1211。再者,罐1211的数量并无限定,例如可为一个,也可为多个。

[0233]

另外,如上所述,在下模1200设置有可在罐1211内上下移动的柱塞1212。柱塞1212例如通过柱塞驱动机构(未图示)而可上下移动。柱塞驱动机构并无特别限定,例如可使用将伺服马达与滚珠螺杆机构组合而成者、或者将气缸或油压缸与杆组合而成者等。在柱塞驱动机构,设置有检测由柱塞驱动机构所产生的树脂的转注压力的转注压力检测部(未图示)。所谓转注压力,更具体而言,是指利用柱塞1212按压对罐1211内的树脂锭20a进行加热来使其熔融而成的熔融树脂时,施加至柱塞1212的压力。转注压力检测部并无特别限定,例

如也可为应变计、荷重元、压力传感器等。由所述转注压力检测部所检测到的转注压力信号被发送至控制部9000。

[0234]

此外,在上模1100与下模1200分别埋入有加热器等加热部(未图示)。通过所述加热部来对上模1100及下模1200进行加热。加热温度并无特别限定,例如也可为180℃左右。

[0235]

再者,图56中所示的树脂成形装置的整体的结构是一例,本发明并不限定于此。例如,在本实施例中,树脂成形装置的整体的结构可与图56相同,也可不同。在其他实施例中也同样如此。

[0236]

实施例2

[0237]

继而,对本发明的另一实施例进行说明。

[0238]

在本实施例中,对本发明的树脂成形品的制造方法的与实施例1不同的一例进行说明。具体而言,表示使上模腔1106的深度(封装厚度)变得稍小来填充树脂,其后增大上模腔1106的深度的例子。再者,本实施例的树脂成形品的制造方法与实施例1(图1)相同,使用树脂成形装置1000及其按压部3100来进行。

[0239]

本实施例的树脂成形品的制造方法可以如下方式进行。

[0240]

首先,以与实施例1相同的方式进行图2~图21的步骤。

[0241]

其次,如图32的箭头g11所示,使柱塞1212进一步上升,利用熔融树脂20b大体上对上模腔1106内进行填充。更详细而言,首先如图32所示,通过通气孔销动力机构1331来将通气孔销1332向下(朝箭头h11的方向)压下去,而堵塞通气孔槽1104。其后,如所述图所示,使柱塞1212朝箭头g11的方向进一步上升。由此,上模腔1106内大体上由熔融树脂20b填充。此时,使用上模楔形机构1310来固定上模腔块1101(第二一个模腔块固定步骤)。进而,使用下模楔形机构1410来固定下模腔块1201。如此,上模腔块1101及下模腔块1201得到固定,由此即便对上模腔1106内施加树脂压力,也可抑制或防止上模腔块1101及下模腔块1201在模开闭方向上移动。

[0242]

再者,关于通气孔销1332的动作,在图32的说明中,刚使柱塞1212向上(朝箭头g11的方向)移动之后,将通气孔销1332向下(朝箭头h11的方向)压下去,但并不限定于此。具体而言,例如,将通气孔销1332向下(朝箭头h11的方向)压下去的时机只要是自使柱塞1212向上(朝箭头g11的方向)移动之后,至使下模1200下降来进行开模之前为止,则可为任何时机。进而,根据用于树脂成形的树脂材料,也可不利用通气孔销动力机构1331、通气孔销1332及通气孔槽1104进行通气孔动作。

[0243]

进而,如图33~图37所示,利用上模楔形机构1310与上模腔块驱动机构1301使上模腔1106的深度变化来进行树脂成形(树脂成形步骤)。

[0244]

如图33的箭头j11所示,使柱塞1212略微下降。其后,使上模腔块驱动机构1301及上模腔块1101朝箭头v11的方向下降。由此,如图所示,可在上模第二楔形构件保持构件1321与上模腔块保持构件1302之间形成微小的空间(间隙)g。所述空间g的目的是为了在接下来的步骤(图34)中可进行上模楔形机构1310的动作而将上模第二楔形构件保持构件1321与上模腔块保持构件1302分离,因此可为微小的间隙。再者,对在柱塞1212的下降(箭头j11)后进行上模腔块驱动机构1301及上模腔块1101的下降(箭头v11)的例子进行了说明,但这些动作的顺序并无特别限定,例如也可同时进行。另外,对在柱塞1212的下降(箭头j11)后进行一次上模腔块驱动机构1301及上模腔块1101的下降(箭头v11)的例子进行了说

明,但所述次数也无特别限定,也可重复多次。

[0245]

继而,如图34的箭头g12所示,使柱塞1212向上移动,将罐1211内的熔融树脂20b推入上模腔1106内。由此,如图所示,上模腔1106的深度(封装厚度)增大。由此,如图所示,上模腔块1101上升,并且上模第二楔形构件保持构件1321被向上推。由此,如图34的箭头f11所示,上模第一楔形构件1311a后退,上模楔(上模第一楔形构件1311a及上模第二楔形构件1311b)的厚度方向的长度减少。

[0246]

继而,如图35的箭头w11所示,对上模腔块驱动机构1301施加向上的力。由此,将上模腔块1101固定于作为事先设定的高度位置的图示的位置上。再者,此处,也可不对上模腔块驱动机构1301施加向上的力,而将上模腔块1101固定于图示的位置上。此处所说明的树脂成形步骤中的事先设定的高度位置是指与所述一个模腔块固定步骤(参照图2~图4)中的事先设定的高度位置不同的高度位置。

[0247]

继而,如图36的箭头x15所示,对下模1200施加向上的力。由此,对于基板11的夹紧力变成最大,然后下模1200停止。以下,有时将所述下模1200的位置称为“二次夹紧位置”。再者,此时,柱塞1212不动。

[0248]

进而,如图37的箭头g13所示,使柱塞1212上升直至对熔融树脂20b施加的压力变成规定的压力为止。再者,在本实施例中,在图36的动作后进行图37的动作,但图36的动作与图37的动作也可同时进行。

[0249]

进而,与实施例1同样地,使熔融树脂20b硬化而变成硬化树脂(密封树脂)及剩余树脂(无用树脂部)。可以如上方式进行树脂成形步骤。而且,其后以与图21~图31相同的方式进行开模来脱模(脱模步骤),并且利用卸载机等将所制造的树脂成形品朝树脂成形装置1000的按压部3100外运出来进行回收(未图示)。可以如上方式制造成形对象物10已由硬化树脂20密封的树脂成形品。

[0250]

在本实施例中,表示了使上模腔1106的深度(封装厚度)变得稍小来填充树脂,其后增大上模腔1106的深度的例子。例如于在基板11与芯片12之间存在空隙的情况等下,所述方法特别有效。图55中表示此种成形对象物的例子。如图所示,所述成形对象物10在基板11的一个面,经由凸块13而固定有芯片12。凸块13为多个,在各凸块13之间,即基板11与芯片12之间存在空隙。由于所述空隙狭小,因此与大的空隙相比,难以填充树脂。在此种情况下,若芯片12的上表面(与基板11相反侧的面)与一个模腔块之间的空隙大,则存在树脂被优先填充至所述空隙,在基板11与芯片12之间的空隙未被填充树脂之虞。因此,如本实施例那样,首先使一个模腔的深度(封装厚度)变得稍小来填充树脂,其后增大一个模腔的深度。若如此操作,则容易将树脂也填充至基板11与芯片12之间的狭小的空隙。即,也可将图6~图38的成形对象物10(基板11及芯片12)变更成图55的成形对象物10(基板11、芯片12及凸块13)来进行树脂成形。但是,在本发明中,成形对象物的结构并不限定于此,而任意。

[0251]

实施例3

[0252]

继而,对本发明的又一实施例进行说明。

[0253]

在本实施例中,对在树脂成形品的制造方法中,利用一个模腔块经由脱模膜而按压成形对象物的例子进行说明。所述树脂成形品的制造方法可使用图1的树脂成形装置来进行。

[0254]

使用图38~图53及图12~图31对本实施例的树脂成形品的制造方法进行说明。

[0255]

首先,如图38所示,将脱模膜40供给至上模1100的模面(上模面)。而且,利用脱模膜40通过吸附等来包覆上模面(一个模面包覆步骤)。在吸附时,例如也可与实施例1及实施例2同样地使用脱模膜吸附机构(在图38中未图示)。更具体而言,例如可与实施例1及实施例2同样地,以如图54中所示的方式进行脱模膜40的吸附。另外,如图所示,使脱模膜40吸附的“上模1100的模面(上模面)”包含上模腔1106的模面及上模腔框构件1102的下表面。进而,此时,如图所示,也对通气孔槽1104内部供给脱模膜41。在图38的状态下,通气孔槽1104未被堵塞,因此可经由通气孔槽1104而吸附脱模膜40。

[0256]

另外,脱模膜40及脱模膜41例如也可通过脱模膜搬送机构(未图示)等来搬送至成形模的位置为止,其后,如所述那样供给至上模1100的模面(上模面)。

[0257]

继而,如图39所示,将锭(树脂材料)20a供给至罐1211内。与此同时,如图所示,将成形对象物10供给至下模腔块1201的上表面(成形对象物供给步骤)。树脂材料20a例如也可为热硬化性树脂,但并不限定于此,例如也可为热塑性树脂。此时,也可事先利用加热器(未图示)对上模1100及下模1200、或仅对下模1200进行加热来升温。另外,例如也可利用搬送机构(未图示)将树脂材料20a及成形对象物10分别搬送至成形模的位置为止,而供给至成形模。

[0258]

在本实施例中,如图所示,成形对象物10包含:第一基板11、芯片12、第一连接部(第一连接端子)13、第二连接部(第二连接端子)14、以及第二基板15。第一基板11与第二基板15以各自的一个面相互相向的方式配置。第一基板11与第二基板15的相互的相向面彼此通过连接端子14来连接。芯片12通过第一连接端子13而连接于第一基板11的与第二基板15的相向面上。而且,可利用树脂将第一基板11与第二基板15之间填满,由此对芯片12、第一连接端子13、及第二连接端子14进行树脂密封,而对成形对象物10进行树脂成形来制造树脂成形品。再者,在所述图中,一个成形对象物10包含一块第一基板11及一块第二基板15,但本发明并不限定于此。例如,一个成形对象物10也可包含多块第二基板15,且在第一基板11上装载所述多块第二基板15。另外,在本实施例中,成形对象物10的结构并不限定于此,而任意。例如,成形对象物10可为与实施例1及实施例2的步骤图中所示的结构同样地具有基板11及芯片12的结构,也可为如图41中所示那样具有基板11与芯片12及凸块13的结构。

[0259]

继而,如图40所示,利用驱动源(未图示)使下模1200朝箭头x21的方向上升,通过下模腔块1201与上模腔框构件1102来夹住第一基板11。此时,如图所示,树脂材料20a因事先得到升温的下模1200的热而熔融,变化成熔融树脂(流动性树脂)20b。再者,此时也可将上模腔1106的左右的深度设定成相同的深度,但也可设定成不同的深度。由此,即便成形对象物10的高度在左右不同,也可同时进行树脂成形。

[0260]

继而,如图41所示,使下模1200朝箭头x22的方向进一步上升。由此,对已由下模腔块1201与上模腔框构件1102夹住的第一基板11施加由下模腔块1201所产生的向上的压力。如此,利用下模腔块1201与上模腔框构件1102夹住第一基板11来按压,并夹紧(成形对象物夹紧步骤)。

[0261]

继而,如图42所示,使下模第一楔形构件1411a朝其前端方向(箭头a21的方向)移动,而接触下模第二楔形构件1411b。在所述位置上将下模第一楔形构件1411a及下模第二楔形构件1411b固定,由此使下模腔块1201的模开闭方向的位置固定于所述位置上。

[0262]

继而,如图43所示,通过上模腔块驱动机构1301来使上模腔块1101朝箭头c21的方

向下降。由此,经由脱模膜40而使上模腔块1101与第二基板15接触,设定上模腔块1101的高度位置。此时,利用荷重元1303测定上模腔块1101对于第二基板15的按压力(夹紧力)。由此,可控制第二基板15的按压力。由此,可抑制所述按压力变得过强而导致成形对象物10破损。

[0263]

继而,如图44所示,使上模第一楔形构件1311a朝其前端方向(箭头e21的方向)移动。由此,增大上模楔(上模第一楔形构件1311a及上模第二楔形构件1311b)的厚度方向的长度,如图所示,将上模第二楔形构件保持构件1321向下压,而接触上模腔块保持构件1302。在所述位置上将上模第一楔形构件1311a、上模第二楔形构件1311b及上模腔块保持构件1302固定,由此使上模腔块1101的模开闭方向的位置固定于所述位置上(一个模腔块固定步骤)。换言之,使用上模楔(上模第一楔形构件1311a及上模第二楔形构件1311b),以限制与下模分离的方向的位置的方式固定已移动至高度位置为止的上模腔块1101。

[0264]

继而,如图45所示,使下模1200朝箭头y21的方向下降,略微打开模。所述“略微打开模”是指以第二基板15与脱模膜40变成非接触的方式略微打开。具体而言,并无特别限定,只要使第二基板15与脱模膜40的距离例如变成0.1mm左右等微小的距离即可。

[0265]

继而,如图46所示,通过上模腔块驱动机构1301来使上模腔块1101朝箭头c22的方向再次下降。由此,如图所示,再次经由脱模膜40而使上模腔块1101与第二基板15接触。如此,通过使上模腔块1101朝箭头c22的方向再次下降,可在上模腔块保持构件1302与上模第二楔形构件保持构件1321之间形成用于使上模第二楔形构件1311b下降的空间s。

[0266]

继而,如图47所示,使上模第一楔形构件1311a朝其前端方向(箭头e22的方向)略微移动。通过如此操作,如图47所示,考虑第二基板15的过盈部分(朝合模方向收缩的尺寸的部分),使上模第二楔形构件1311b自图46的状态略微下降。如此,通过考虑第二基板15的过盈部分,可抑制或防止树脂进入第二基板15与脱模膜40之间。

[0267]

继而,如图48所示,使用上模腔块驱动机构1301,使上模腔块1101朝箭头d21的方向上升。由此,如图所示,使上模腔块保持构件1302与上模第二楔形构件保持构件1321接触。

[0268]

再者,本发明的树脂成形品的制造方法的所述“一个模腔块位置变更步骤”例如可以如图44~图48中所说明的方式进行,但并不限定于所述方法,而任意。例如,在图44~图48中,使用上模楔形机构(一个模楔形机构)1310及一个模腔块驱动机构(一个模腔块驱动机构)1301这两者来进行所述“一个模腔块位置变更步骤”。但是,所述“一个模腔块位置变更步骤”例如也可仅使用所述两个机构中的一者来进行,也可不使用任一者。另外,进行所述“一个模腔块位置变更步骤”的具体的方法及程序也不限定于图44~图48的方法及程序,而任意。

[0269]

继而,如图49所示,使下模第一楔形构件1411a朝前端方向(箭头a22的方向)略微移动。由此,考虑第一基板11的过盈部分,而稍微增大包含下模第一楔形构件1411a及下模第二楔形构件1411b的一对下模楔的厚度方向的长度。此时,如图所示,通过上模腔块驱动机构1301,朝箭头d21的方向对上模腔块保持构件1302持续施加向上的力。

[0270]

继而,如图50所示,使下模1200朝箭头x23的方向上升,再次将成形模合拢。由此,利用上模腔块1101经由脱模膜40而按压被进行树脂成形的基板(成形对象物)10(成形对象物按压步骤)。进而,使用减压机构(未图示)对成形模内(上模腔1106内等)进行减压。此时,

如图51所示,朝箭头x24的方向对下模1200持续施加向上的力。

[0271]

继而,如图52所示,使柱塞1212向上(朝箭头g21的方向)移动,将罐1211内的流动性树脂20b推入上模腔1106内。

[0272]

进而,如图53所示,通过通气孔销动力机构1331来将通气孔销1332向下(朝箭头h21的方向)压下去,而堵塞通气孔槽1104。其后,如所述图所示,使柱塞1212朝箭头g22的方向进一步上升,进行朝上模腔1106内的流动性树脂20b的最终填充。此时,使用上模楔形机构1310来固定上模腔块1101。进而,使用下模楔形机构1410来固定下模腔块1201。如此,上模腔块1101及下模腔块1201得到固定,由此即便对上模腔1106内施加树脂压力,也可抑制上模腔块1101及下模腔块1201在模开闭方向上移动。

[0273]

进而,与实施例1同样地,使熔融树脂20b硬化而变成硬化树脂(密封树脂)及剩余树脂(无用树脂部)。可以如上方式进行树脂成形步骤。而且,其后以与图21~图31相同的方式进行开模来脱模(脱模步骤),并且利用卸载机等将所制造的树脂成形品朝树脂成形装置1000的按压部外运出来进行回收(未图示)。可以如上方式制造成形对象物10已由硬化树脂20密封的树脂成形品。

[0274]

以上,使用实施例1~3对本发明的树脂成形装置以及树脂成形品的制造方法的例子进行了说明。但是,本发明并不限定于这些例子,可进行任意的变更。具体而言,例如如下所述。

[0275]

本发明的树脂成形装置例如可仅将成形模更换成其他成形模。由此,也可容易地应对利用不同规格的成形模的树脂成形。具体而言,例如也可对照所需要的腔形状来变更一个模(图1~图54中为上模)腔块的形状。另外,例如,也可对照所使用的基板的形状来变更另一个模(图1~图54中为下模)腔块的形状。另外,例如也可对照所使用的树脂锭(树脂材料)的数量、形状等来变更罐块的形状。另外,例如也可使通气孔开闭机构对照成形模的形状而移动。

[0276]

在本发明的树脂成形装置中,例如如图1~图54中所示,楔形机构(楔机构)未作为成形模的一部分来装入,成形模与楔形机构(楔机构)分开构成。由此,例如即便不更换楔形机构(楔机构)、或不准备其他楔形构件(楔),也可容易地更换成形模。因此,根据本发明的树脂成形装置,例如容易为了树脂成形品的品种更换等而更换成形模。

[0277]

另外,在本发明中,例如如实施例1~3中所示,可变更一个模腔的深度。由此,例如即便成形对象物的厚度不同,也可进行树脂成形品的制造方法。具体而言,例如如上所述,在图1~图54的左右的成形模中,也可分别将上模腔1106的深度设定成不同的深度。另外,在本发明中,与成形对象物的厚度的变化对应的例子并不限定于此。具体而言,例如当在一次的树脂成形品的制造方法中,使所有成形对象物的厚度变成相同,然后再次进行树脂成形品的制造方法时,视需要也可改变成形对象物的厚度来与较其更前的一次对应。再者,在图1~图55中,列举本发明的树脂成形装置具有多个成形模的情况为例进行了说明。本发明的树脂成形装置并不限定于此,也可仅具有一个成形模,但若具有多个成形模,则树脂成形品的制造效率良好,而优选。

[0278]

进而,本发明并不限定于所述实施例,可在不脱离本发明的主旨的范围内,视需要任意地且适宜地组合、变更,或进行选择来采用。

[0279]

符号的说明

[0280]

10:成形对象物

[0281]

11:基板(第一基板)

[0282]

12:芯片

[0283]

13:凸块(第一连接部、第一连接端子)

[0284]

14:第二连接部(第二连接端子)

[0285]

15:第二基板

[0286]

20:硬化树脂(密封树脂)

[0287]

20a:锭(树脂材料)

[0288]

20b:熔融树脂

[0289]

20d:剩余树脂(无用树脂部)

[0290]

40:脱模膜

[0291]

41:通气孔部的脱模膜

[0292]

1000:树脂成形装置

[0293]

1100:上模(一个模)

[0294]

1101:上模腔块(一个模腔块)

[0295]

1102:上模腔框构件(一个模腔框构件)

[0296]

1103:上模腔框构件(一个模腔框构件)

[0297]

1104:通气孔槽

[0298]

1105:滑动孔

[0299]

1106:上模腔(一个模腔)

[0300]

1200:下模(另一个模)

[0301]

1201:下模腔块(另一个模腔块)

[0302]

1202:下模侧块(另一个模侧块)

[0303]

1203:罐块

[0304]

1204:下模腔块柱(另一个模腔块柱)

[0305]

1205:下模弹性构件(另一个模弹性构件)

[0306]

1211:罐

[0307]

1212:柱塞

[0308]

1300:上模腔块位置变更机构设置部(一个模腔块位置变更机构设置部)

[0309]

1301:上模腔块驱动机构(一个模腔块驱动机构)

[0310]

1302:上模腔块保持构件(一个模腔块保持构件)

[0311]

1303:荷重元(按压力测定机构)

[0312]

1304:上模腔块柱(一个模腔块柱)

[0313]

1310:上模楔形机构(一个模楔形机构)

[0314]

1311a:上模第一楔形构件(一个模第一楔形构件)

[0315]

1311b:上模第二楔形构件(一个模第二楔形构件)

[0316]

1312:上模楔形构件动力传递构件(一个模楔形构件动力传递构件)

[0317]

1313:上模楔形构件驱动机构(一个模楔形构件驱动机构)

[0318]

1321:上模第二楔形构件保持构件(一个模第二楔形构件保持构件)

[0319]

1322:上模第二楔形构件保持构件的弹性构件(一个模第二楔形构件保持构件的弹性构件)

[0320]

1330:通气孔开闭机构

[0321]

1331:通气孔销动力机构

[0322]

1332:通气孔销

[0323]

1340:压板(上模腔块位置变更机构设置部基底构件、或一个模腔块位置变更机构设置部基底构件)

[0324]

1341:上模腔块位置变更机构设置部框构件(一个模腔块位置变更机构设置部框构件)

[0325]

1342、1343:上模腔块位置变更机构设置部底面构件(一个模腔块位置变更机构设置部底面构件)

[0326]

1351:脱模膜吸附机构

[0327]

1352:脱模膜吸附配管

[0328]

1353:脱模膜吸附孔

[0329]

1400:下模腔块位置变更机构设置部(另一个模腔块位置变更机构设置部)

[0330]

1410:下模楔形机构(另一个模楔形机构)

[0331]

1411a:下模第一楔形构件(另一个模第一楔形构件)

[0332]

1411b:下模第二楔形构件(另一个模第二楔形构件)

[0333]

1412:下模楔形构件动力传递构件(另一个模楔形构件动力传递构件)

[0334]

1413:下模楔形构件驱动机构(另一个模楔形构件驱动机构)

[0335]

1421:下模安装构件(另一个模安装构件)

[0336]

1422:压板(下模第二楔形构件保持构件、或另一个模第二楔形构件保持构件)

[0337]

2000:供给模块

[0338]

3000a、3000b:树脂成形模块

[0339]

3100:按压部

[0340]

4000:搬出模块

[0341]

4100:收容部

[0342]

5000:装载机(搬送机构)

[0343]

6000:卸载机(搬送机构)

[0344]

7000:基板供给模块

[0345]

7100:基板送出部

[0346]

7200:基板供给部

[0347]

8000:树脂供给模块

[0348]

8100:树脂送出部

[0349]

8200:树脂供给部

[0350]

9000:控制部

[0351]

v1、v2、v11、v12:表示上模腔块驱动机构1301的下降方向或施加力的方向的箭头

[0352]

w1、w11:表示对上模腔块驱动机构1301施加力的方向的箭头

[0353]

x1~x5、x15、x21~x24:表示下模(另一个模)1200的上升方向或施加力的方向的

箭头

[0354]

y1~y2、y21:表示下模(另一个模)1200的下降方向的箭头

[0355]

a1~a2、a21~a22:表示下模第一楔形构件(另一个模第一楔形构件)1411a的前进方向的箭头

[0356]

c1、c3、c21~c22:表示上模腔块(一个模腔块)1101的下降方向的箭头

[0357]

d1、d21:表示上模腔块(一个模腔块)1101的上升方向的箭头

[0358]

e1、e2、e21~e22:表示上模第一楔形构件(一个模第一楔形构件)1311a的前进方向的箭头

[0359]

f1、f11:表示上模第一楔形构件(一个模第一楔形构件)1311a的后退方向的箭头

[0360]

g1~g5、g12~g13、g21~g22:表示柱塞1212的推入方向的箭头

[0361]

s:空间

[0362]

f、g:空间

[0363]

h1、h11、h21:表示通气孔销1332的下降方向的箭头。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。