1.本发明是有关于一种控制装置及控制方法,且特别是有关于一种机床的工件取放控制装置及其控制方法。

背景技术:

2.机械手臂广泛地应用于自动化系统中,并逐渐取代人力作业。在不同的应用中,机械手臂用以自动化地执行对应的操作,其中操作包含:例如,将目标的工件移动至特定位置等。在拿取或放回物件时,若机械手臂或工件发生碰撞,进行中的操作受到干扰。因此,机械手臂需针对碰撞的情况,改善操作流程。

技术实现要素:

3.本发明提供一种机床的工件取放控制装置,可自动处理机械手臂发生碰撞的情况。

4.本发明的机床的工件取放控制装置包括第一传感器、第二传感器以及控制器。第一传感器配置在取放装置的夹持部上,且夹持部用以夹取工件至机床。第一传感器根据夹持部以及工件的被碰撞状态以产生第一感测信号。第二传感器用以撷取工件以及夹持部的影像。控制器耦接第一传感器、第二传感器以及夹持部。控制器用以执行以下的操作:根据第一感测信号以驱使夹持部移动至检测区域;使第二传感器撷取在检测区域中的工件以及夹持部在不同姿态下的第一影像以及第二影像;使第一影像以及第二影像分别与第一特征资料与第二特征资料比对,以产生对应工件的第一误差值以及对应夹持部的第二误差值,其中第一特征资料与第二特征资料分别描述工件以及夹持部的影像轮廓;以及,根据第一误差值以及第二误差值来调整夹持部的位置以及工件的位置的至少其中之一。

5.本发明亦提供一种机床的工件取放控制方法,可自动处理机械手臂发生碰撞的情况。

6.本发明的机床的工件取放控制方法包括以下的操作:使第一传感器配置在取放装置的夹持部上,使第一传感器根据夹持部以及工件的被碰撞状态以产生第一感测信号;根据第一感测信号以驱使夹持部移动至检测区域;使第二传感器撷取在检测区域中的工件以及夹持部在不同姿态下的第一影像以及第二影像;使第一影像以及第二影像分别与第一特征资料与第二特征资料比对,以产生对应工件的第一误差值以及对应夹持部的第二误差值,其中第一特征资料与第二特征资料分别描述工件以及夹持部的影像轮廓;以及,根据第一误差值以及第二误差值来调整夹持部的位置以及工件的位置的至少其中之一。

7.基于上述,本发明实施例利用第二传感器撷取的多个影像,借以得知夹持部与工件当下的姿态。此些影像进一步与对应的特征资料比对,借以根据其中的比较结果来调整夹持部及/或工件的位置。据此,本发明的机床的工件取放控制装置及其控制方法能针对当夹持部或工件发生碰撞时,自动调整夹持部及/或工件的状态,此自我排解流程可提高机床作业的工作效能。

附图说明

8.图1绘示本发明一实施例的机床的工件取放控制装置的方块图。

9.图2绘示本发明一实施例的机床的工件取放控制装置的示意图。

10.图3a至图3f绘示本发明一些实施例中,由图2中的传感器所撷取的影像的示意图。

11.图4绘示本发明一实施例的机床的工件取放控制方法的流程图。

12.图5a至图5b绘示本发明一实施例的机床的工件取放控制方法的流程图。

13.符号说明:

14.100:工件取放控制装置

15.110:第一传感器

16.120:第二传感器

17.130:控制器

18.400:工件取放控制方法

19.500:工件取放控制方法

20.arm:取放装置

21.ax1、ax2:中心轴

22.cl:夹持部

23.d1:距离

24.l1:虚拟轴

25.p0、p0’、p1:原点

26.s410~s450:步骤

27.s511~s541:步骤

28.th1、th2:角度

29.wp:工件

30.x、x’、y、y’、z:轴

具体实施方式

31.请参照图1,图1绘示本发明一实施例的机床的工件取放控制装置100的方块图。在图1中,工件取放控制装置100包括取放装置arm、第一传感器110、第二传感器120以及控制器130。其中取放装置arm包括夹持部cl。第一传感器110配置在取放装置arm的夹持部cl上,用以感测夹持部cl以及夹持部cl所夹持的工件的被碰撞状态以产生第一感测信号。第一传感器110并耦接控制器130,用以传送所产生的第一感测信号至控制器130。第二传感器120耦接控制器130,并用以撷取工件以及夹持部cl的多个影像,并传送所产生的第一影像、第二影像至控制器130。控制器130更耦接取放装置arm以及夹持部cl,并当取放装置arm侦测到碰撞时,用以接收来自取放装置arm的碰撞信号。

32.在本实施例中,取放装置arm用以承载夹持部cl。取放装置arm上也可设置传感器(未图示),用以侦测取放装置arm的被碰撞状态。当控制器130判断出取放装置arm受到碰撞时,可发送一警示信号并停止取放装置arm的工件取放动作。取放装置arm可以是机械手臂。在本发明另一实施例中,取放装置arm上无需外设置传感器,控制器130可由耦接至取放装置arm的马达所产生的电流或扭力讯号(即碰撞讯号)来判断取放装置arm的被碰撞状态。举

例来说,当取放装置arm在运行过程中受到碰撞时,取放装置arm会无法行进至原本预定的位置。控制器130会侦测到耦接至取放装置arm的马达电流值升高,当马达电流值升高值在可容许范围内,控制器130视情况调整提供给马达的电流,让取放装置arm继续运行。另一方面,当马达电流值升高值超过可容许范围时,控制器130发出警示信号并停机等待人员排查。

33.夹持部cl用以夹取工件至机床(未图示)。在本发明实施例中,夹持部cl可设置于取放装置arm的末端。夹持部cl可是以应用端校器来实现。

34.第一传感器110用以根据夹持部cl以及其所夹取的工件的被碰撞状态,以产生第一感测信号至控制器130,并使控制器130获知夹持部cl以及其所夹取的工件的被碰撞状态。第一传感器110可以力传感器以及电阻或电容式压力感测器来实现。第一感测信号可以为夹持部cl的受力值及压力值中的至少一者。第二传感器120用以撷取夹持部cl以及其所夹取的工件的影像,并传送所产生影像至控制器130。

35.藉由上述的影像,控制器130可得知夹持部cl及工件实时的相对位置。在本发明实施例中,第二传感器120可设置于检测区域中的任一位置。据此,第二传感器120可在当夹持部cl及工件被移动到检测区域中时,透过在不同角度拍摄夹持部cl及工件,以产生对应的多个影像(例如,第一影像及第二影像)。在一些实施例中,第二传感器120是以照相机或摄影机来实现。在一些实施例中,由第二传感器120产生的多个影像可以为静态图片或者是动态影像(例如影片)。在本发明一实施例中,检测区域设置于工件取放控制装置100的周围,例如将检测区域设置于机床外部。在本发明另一实施例中,检测区域设置于机床内部,例如将检测区域设置于工件上方。

36.控制器130用以接收来自第一传感器110的第一感测信号。其中在当第一感测信号指示出夹持部cl及工件的至少其中之一发生碰撞时,控制器130并根据第一感测信号,以驱使夹持部cl移动至检测区域(未图示)。检测区域可为设置在夹持部cl用以夹取工件的区域。在本发明实施例中,当控制器130根据第一感测信号以判断出夹持部cl及工件的至少其中之一发生碰撞时,可发出警示信号并停止取放装置arm的工件取放动作。进一步的,控制器130并根据第一感测信号以驱使夹持部cl移动至检测区域。

37.在检测区域中,控制器130更用以使第二传感器120撷取在检测区域中的工件以及夹持部cl在不同姿态下的第一影像以及第二影像。控制器130接收来自第二传感器120的第一影像及第二影像,并使第一影像与第一特征资料比对以产生对应工件的第一误差值,以及使第二影像与第二特征资料比对以产生对应夹持部cl的第二误差值。其中,第一特征资料与第二特征资料分别描述在未被碰撞的正常情况下,工件以及夹持部cl的影像轮廓。

38.控制器130更用以根据第一误差值以及第二误差值,驱使夹持部cl及取放装置arm的至少其中之一移动,来调整夹持部cl的位置以及工件的位置的至少其中之一。

39.此外,当检测区域设置于机床外部时,控制器130可根据第一误差值以及第二误差值来调整夹持部cl的位置以及工件的位置的至少其中之一。并借以使夹持部cl的位置以及工件的位置可以继续执行后续的加工动作,再使夹持部cl以及工件被移动至机床以进行后续的加工动作。在本发明另一实施例中,检测区域设置于机床外部,控制器130可根据第一误差值以及第二误差值来调整夹持部cl的位置以及工件的位置的至少其中之一,随后接续后续的加工动作。

40.在另一方面,当第一误差值大于第一容许范围时,表示夹持部cl上的工件因碰撞而产生过度严重的歪斜,控制器130可使夹持部cl舍弃工件。接着,控制器130可使夹持部cl重新夹持工件以继续执行加工动作,或者,控制器130可透过发送警示信号以通知现场人员进行故障排除。在本发明中,控制器130使夹持部cl重新夹持工件的情况包括两种实施例,第一种为夹持部cl放开现有工件,调整位置后将其重新夹持;第二种为夹持部cl放开现有工件,调整位置后夹持另一工件。

41.而在当第二误差值大于第二容许范围时,表示夹持部cl上因碰撞而产生过度严重的歪斜,控制器130可透过发送警示信号以通知现场人员进行故障排除。上述的警示信号可以是声音、灯光或任意形式的警示信号,没有一定的限制。在本发明另一实施例中,控制器130可发送警示信号至远端服务器或云端控制界面等,以通知人员进行故障排除。

42.当第一误差值与第二误差值均大于参考值时,表示取放装置arm可能因机构问题导致歪斜。控制器130可发送警示信号以通知人员进行故障排除,并停止取放装置arm的工件取放动作。

43.在一些实施例中,工件取放控制装置100更包括至少一个记忆元件(未图示)。记忆元件耦接控制器130,并用以储存工件取放控制装置100操作中所需的资料,其中资料包括:例如,第一影像及第二影像、坐标系及第一特征资料与第二特征资料。第一特征资料及第二特征资料分别对应于工件wp及夹持部cl的影像,并分别用以与第一影像及第二影像比对。记忆元件可以是利用存储器或数据库来实现。记忆元件也可以是耦接至控制器130的远端服务器或云端硬盘。

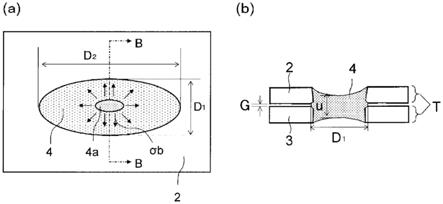

44.请参照图2,图2绘示本发明一实施例的机床的工件取放控制装置100的示意图。在一些实施例中,图2所示的控制装置100为实现图1所示的方块图的实施例,且示例性绘示机床的工件取放控制装置100夹取工件wp的状态。故,在图2中,参照图1,相同元件以相同标号表示,在此不赘述。

45.在图2中,相较于图1的实施例,夹持部cl分为至少二个夹爪部分,用以夹取工件wp。以夹持部cl或取放装置arm的任一点为原点p0,在空间中产生模拟的坐标系。在一些实施例中,如图2所示,相对于夹持部cl的中心轴,以取放装置arm末端的一点为原点p0,并产生直角坐标系,分别以x轴、y轴及z轴表示。在一些实施例中,夹持部cl的坐标系更包括旋转轴,例如,c6轴。

46.此外,第二传感器120用以在相同情况下,拍摄不同姿态或面向的夹持部cl以及工件wp。在本实施例中,第二传感器120得以在空间中移动。在其他实施例中,工件取放控制装置100包括多个第二传感器120,且此些第二传感器120分别设置于机床的工作环境中的不同位置。

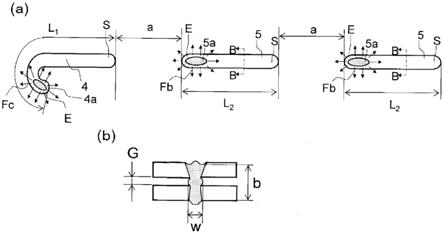

47.请同步参照图2、图3a至图3f,图3a至图3f绘示本发明实施例中,关于夹持部以及工件的调整动作的示意图。在图3a中,基于一坐标系统,坐标系统的原点p0、夹持部cl的中心轴及工件wp的中心轴可皆位在x轴上,且工件wp的末端位在平行于y轴的虚拟轴l1上。本实施例的坐标系统的原点p0可设置在夹持部cl的任一参考位置上。图3a表示工件取放控制装置100正常取放工件wp,且并未产生碰撞时的影像。亦即分别对应于工件wp及夹持部cl的影像轮廓的第一特征资料及第二特征资料。在一些实施例中,图3a所示者为初始影像。

48.在图3b中,相较于图3a,原点p0偏移至新原点p1,并相对原点p0于y轴方向位移一

距离d1。夹持部cl的中心轴ax1相对x轴产生角度th1的偏移。此外,工件wp的中心轴ax2则相对中心轴ax1产生角度th2的偏移,且工件wp的末端不平行于虚拟轴l1。在图3b中,表示夹持部cl及工件wp中的至少一者发生碰撞。在一些实施例中,图3b所示者为第一影像。换句话说,夹持部cl在第一影像中具有角度差(即,角度th1),且工件wp在第一影像中具有另一个角度差(即,角度th2)。

49.接续上述说明,在此配置下,控制器130可透过比较图3a及图3b,并产生x

‑

y平面上各元件影像轮廓的差值。上述的差值包含:例如,距离d1、角度th1及角度th2。

50.此时,除了图3a、3b所示的x

‑

y平面上的影像外,第二传感器120亦在此情况下,可于另一视角(例如,y

‑

z平面)产生第二影像。相类似与图3a以及图3b的说明,控制器130可产生夹持部cl以及工件wp在y

‑

z平面上各元件影像轮廓的差值。夹持部cl、工件wp与第二传感器120皆位于检测区域中,第二传感器120拍摄夹持部cl以及工件wp于x

‑

y平面上(即第一姿态)的影像以产生第一影像。接着,夹持部cl移动使夹持部cl与工件wp于y

‑

z平面上(即第二姿态)的影像以产生第二影像。在此实施例中,第二传感器120可在固定位置的情况下,拍摄了夹持部cl以及工件wp在不同平面上的影像。

51.在另一实施例中,夹持部cl、工件wp与第二传感器120皆位于检测区域中,第二传感器120拍摄夹持部cl以及工件wp于x

‑

y平面上(即第一姿态)的影像以产生第一影像;第二传感器120拍摄夹持部cl以及工件wp于y

‑

z平面上(即第二姿态)的影像以产生第二影像。第二传感器120为于x

‑

y平面与y

‑

z平面上移动来拍摄夹持部cl以及工件wp的影像。另一方面,也可于x

‑

y平面与y

‑

z平面上分别设置第二传感器120来拍摄夹持部cl以及工件wp的影像。

52.在图3c,控制器130进行夹持部cl以及工件wp的位置调整动作。其中,控制器130可透过驱使夹持部cl部沿y轴移动并使距离d1归零。并且,控制器130可透过驱使夹持cl发生转动,而使工件wp的轴心可以贴齐x轴。如此一来,偏移的角度th2可以归零。

53.在图3d中,相较于图3c,控制器130并驱使夹持部cl以移动工件wp的末端至虚拟轴l1上,以消除工件wp的末端与虚拟轴l1的偏移。据此,工件wp可被调整至合适的位置。

54.接着,在图3e中,将图3d及图3a中的工件wp的轮廓相互重叠,藉由坐标校正调整夹持部cl与工件wp在空间中的相对位置。

55.在图3e及图3f中,调整后的夹持部cl具有新的坐标系。此坐标系分别以x’轴、y’轴及z’轴(未图示)表示,且具有新的原点p0’。因此,调整后的夹持部cl能以更新的坐标系续行取放工件wp。

56.请参照图4,图4绘示本发明一实施例的机床的工件取放控制方法400的流程图。在一些实施例中,图4所示的方法400为实施图1及图2所示的工件取放控制装置100的操作方式,用以自我排除工件取放控制装置100或工件wp被碰撞的情况。方法400包括步骤s410至s450。

57.在步骤s410中,第一传感器根据夹持部以及工件的被碰撞状态,产生第一感测信号。在步骤s420中,根据第一感测信号,夹持部移动至检测区域。在步骤s430中,第二传感器撷取在检测区域中的工件以及夹持部在不同姿态下的第一影像以及第二影像。在步骤s440中,比对第一影像与第一特征资料,以产生对应工件的第一误差值,以及比对第二影像与第二特征资料,以产生对应夹持部的第二误差值。在步骤s450中,根据第一误差值以及第二误差值,调整夹持部的位置以及工件的位置的至少其中之一。据此,被碰撞的情况已自动排

除,并可续行取放工件的操作。

58.关于上述步骤的实施细节,在前述的实施例已有详细的说明,在此不多赘述。

59.请参照图5a至5b,图5a至图5b绘示本发明一实施例的机床的工件取放控制方法500的流程图。在一些实施例中,图5a至图5b所示的方法500为实施图1及图2所示的工件取放控制装置100的操作方式。方法500用以在机床取放工件的操作中,针对被碰撞的状况作自我排解。在一些实施例中,方法500为方法400的替代实施例。方法500自开始至结束,包括步骤s511至s541。

60.在图5a中,步骤s511至s521为发生可能的碰撞后的处理流程,并由节点n1接续图5b的流程。

61.在步骤s511中,根据取放装置侦测的碰撞讯号,控制器判断取放装置是否侦测碰撞。当取放装置未侦测碰撞时,表示未发生碰撞,因此结束方法500。反之,接续执行步骤s513。在步骤s513中,根据第一传感器侦测的第一感测信号,控制器判断第一传感器是否侦测碰撞。当第一传感器未侦测碰撞时,表示取放装置发生碰撞,须先检查取放装置的姿态,接续执行步骤s515。反之,接续执行步骤s517。在步骤s515中,根据第一感测信号,控制器发送警示信号至机床,以使机床发出警示声响或警示灯号,并驱使取放装置停止取放装置。接着,结束方法500。

62.此外,在步骤s517中,控制器驱使取放装置移动至检测区域。在步骤s519中,根据取放装置侦测的讯号,控制器判断取放装置是否位在检测区域。当取放装置没有位在检测区域时,表示取放装置可能在移动过程中发生第二次碰撞,接续执行步骤s521。反之,接续执行至节点n1。

63.步骤s521中,再次执行根据取放装置侦测的碰撞讯号,控制器判断取放装置是否侦测碰撞。当取放装置未侦测碰撞时,表示未发生第二次碰撞,重回步骤s517。反之,表示重复发生碰撞,使得取放装置整体姿态变化过多以致无法自我排除碰撞情况,接续执行步骤s515至结束方法500。

64.在图5b中,步骤s523至s541为发生碰撞后,校正碰撞偏移的流程,并接续来自图5a的节点n1。

65.在步骤s523中,控制器驱使第二传感器撷取工件以及夹持部在不同姿态下的第一影像以及第二影像,且控制器取得来自第二传感器的第一影像以及第二影像。如上述参考图4的步骤s430说明,第二传感器120撷取具有不同姿态的工件wp以及夹持部的cl,并产生对应的第一影像以及第二影像。

66.在一些实施例中,步骤s525至步骤s535对应于图4的步骤s440,透过比对影像及特征资料来计算碰撞相关的信息,并据此校正坐标以调整夹持部的姿势。

67.在步骤s525中,根据第一影像及第二影像与第一特征资料及第二特征资料,控制器判断夹持部或工件是否位移或歪斜。当夹持部或工件未位移或歪斜时,表示步骤s511及s513所侦测到的碰撞是因为取放装置的姿势改变而导致的机构误差。因此,此状况无法自我排除碰撞,接续执行步骤s515至结束方法500。反之,接续执行步骤s527。在步骤s527中,则根据第二误差值,控制器判断夹持部是否位移或歪斜。当夹持部发生位移或歪斜时,接续执行步骤s529。反之,接续执行步骤s533。

68.另外,在步骤s529中,根据第二误差值及容许范围,控制器判断夹持部位移或歪斜

是否超出容许范围。当夹持部位移或歪斜超出容许范围时,表示夹持部的姿势变化过于严重以致须调整取放装置,接续执行步骤s515至结束方法500。反之,接续执行步骤s531。

69.在步骤s531中,根据第二误差值,控制器记录坐标系校正数值。在本发明一实施例中,控制器记录夹持部的坐标系校正数值之后,会将此结果应用于下一次取放。在步骤s533中,根据第一误差值,控制器判断工件是否位移或歪斜。当工件发生位移或歪斜时,接续执行步骤s535。反之,接续执行步骤s539。在步骤s535中,根据第一误差值及容许范围,控制器判断工件位移或歪斜是否超出容许范围。

70.当工件位移或歪斜超出容许范围时,表示工件的姿势变化过于严重,接续执行步骤s537至结束方法500。反之,接续执行步骤s539。

71.在步骤s537中,根据第一误差值,控制器驱使夹持部舍弃工件,并驱使夹持部重新取放工件。重新取放工件的操作可以包括:重新夹持同一个工件;或者夹持另一个工件。

72.在一些实施例中,方法500更包括以下的步骤。根据第一误差值、第二误差值及参考值,控制器判断第一误差值及第二误差值分别是否大于参考值。此参考值为上述步骤s529及s535说明的容许范围的最大值。在一些实施例中,此参考值为高于容许范围的极限值,表示为可调整夹持部或工件的最大偏移量。

73.此外,在一些实施例中,方法500更包括以下的步骤。当第一误差值及第二误差值皆大于参考值时,控制器产生并发送警示信号至取放装置,以驱使取放装置停止其取放动作。

74.在步骤s539中,由于夹持部及工件中的至少一者的姿势改变程度属于可调整,藉由控制器调整夹持部,使调整后的工件影像与对应的初始影像重叠,并更新坐标系。值得注意的是,修正后的工件坐标系将限定用于当下的工件取放作业,不会延用至下一次的取放作业中。

75.在步骤s540中,在工件的形状较为复杂的情况下(例如为“工”字形),可使第二传感器撷取工件以及夹持部的第三影像。其中,第二传感器可以在不同的平面(例如图2的x

‑

z平面)上撷取第三影像,以进一步确认工件是否发生位置偏移的现象。在此,步骤s540可根据工件的形状来决定是否需要被执行,并非必要执行的步骤。

76.最后,步骤s541中则执行工件的取放动作。

77.综上所述,本发明的机床的工件取放控制装置及其控制方法可在取放装置或工件被碰撞时,藉由第一传感器侦测夹持部与工件的感测信号,以及藉由第二传感器撷取不同姿势的影像,以透过控制器计算感测信号、此些影像与对应的特征资料,产生对应夹持部或工件的误差值以自动调整夹持部及/或工件的姿势。如此一来,本发明能自我排除碰撞的情况,以利后续进行机床取放工件的操作,借以提高机床作业的工作效能。

78.虽然本发明已以实施例揭露如上,然其并非用以限定本发明,任何所属技术领域中具有通常知识者,在不脱离本发明的精神和范围内,当可作些许的更动与润饰,故本发明的保护范围当视后附的申请专利范围所界定者为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。