1.本发明涉及一种工件的两面抛光方法及工件的两面抛光装置。

背景技术:

2.以往,为了提高硅晶片等工件的平坦性,以具有抛光垫的上下平台夹住工件,进行同时抛光其正面和背面的两面抛光。例如,专利文献1中,提出有控制工件抛光量的手法。

3.现有技术文献专利文献专利文献1:国际公开第2014

‑

2467号公报。

技术实现要素:

4.发明所要解决的技术问题两面抛光中,由于gbir值在批次之间有可能偏差,因此期望将其控制。

5.本发明的目的在于提供一种能够抑制抛光后的工件gbir值在批次之间的偏差的工件的两面抛光方法及工件的两面抛光装置。

6.用于解决技术问题的方案本发明的主旨方案为如下。

7.本发明的工件的两面抛光方法的其特征在于,包括:抛光前指标计算工序,由测定部,在前批次中的两面抛光后,在进行了该两面抛光的工件面内的多个测定点的每一个上,测定所述工件的厚度,由第1计算部,计算在所述工件面内累计在所述多个测定点的每一个上测定的所述工件的厚度来求出的指标xp;目标抛光时间计算工序,由第2计算部,利用作为现批次中的目标抛光时间tt、在所述抛光前指标计算工序中所计算出的所述指标xp、以及在前批次中设定为目标的指标xt的关系式的规定预测式,计算所述现批次中的目标抛光时间tt;以及两面抛光工序,由控制部控制成利用在所述目标抛光时间计算工序中所计算出的所述目标抛光时间tt两面抛光工件,从而进行所述两面抛光。

8.另外,本说明书中,所谓“测定工件的厚度”,除了直接测定工件的厚度以外,有时也包含测定与工件的厚度有关的参数,并根据该参数计算工件的厚度的情况。

9.并且,所谓“gbir值”是指,semi规格m1、以及semi规格mf1530所规定的gbir。

10.上述中,所述指标xp优选为如下求出:将每一个所述测定点上测定的所述工件的厚度关于所述工件面内的2个坐标轴中的一个坐标轴累计,将累计后的结果再关于另一个坐标轴进行累计。

11.上述中,所述2个坐标轴由所述工件的径向的坐标轴以及所述工件的周向的坐标轴构成,所述指标xp优选为如下求出:将每一个所述测定点上测定的所述工件的厚度在所述工件的周向上进行累计,将累计后的结果进一步在所述工件的径向上进行累计。

12.本发明的工件的两面抛光方法中,所述指标xp优选为通过如下计算:将所述工件面内划分成包含1个以上所述测定点的多个微小面;关于每一个所述多个微小面,根据在所述微小面内包含的所述测定点的每一个上测量的所述工件的厚度,计算所述微小面的所述工件的厚度;将所计算出的所述微小面的所述工件的厚度,在所述工件面内,以面累计计算。

13.上述中,所述微小面的所述工件的厚度优选为在区划所述微小面的每一个测定点上测量的所述工件的厚度的平均值。

14.本发明的工件的两面抛光方法中,所述测定点优选为在所述工件面内的2个坐标轴中的至少一者的坐标轴中等间隔设置。

15.本发明的工件的两面抛光方法中,所述规定预测式,以a1

×

tt

α

=a2

×

xp

β

a3

×

xt

γ

a4表示,a1、a2、a3、a4、α、β、γ分别是用回归分析求出的系数,或者,是预先赋予的规定系数,a1、a2、a3、a4、α、β、γ中,至少1个以上优选为用回归分析求出的系数。

16.本发明的工件的两面抛光方法中,所述两面抛光工序,优选为利用批次处理方式的所述工件的两面抛光装置进行,所述工件的两面抛光装置具备:旋转平台,具有上平台及下平台;太阳齿轮,设置在所述旋转平台的中心部;内齿轮,设置在所述旋转平台的外周部;以及载板,设置在所述上平台和所述下平台之间,且具有保持所述工件的1个以上的保持孔,所述上平台的下表面和所述下平台的上表面分别粘贴有抛光垫。

17.本发明的工件的两面抛光方法中,所述两面抛光工序优选为包括:一边对所述抛光垫上供给抛光浆料,一边令所述旋转平台与所述载板相对旋转,利用所计算出的所述现批次的抛光时间,抛光所述工件的两面的工序。

18.本发明的工件的两面抛光方法中,所述工件优选为晶片。

19.本发明的工件的两面抛光装置的其特征在于,具备:旋转平台,具有上平台及下平台;太阳齿轮,设置在所述旋转平台的中心部;内齿轮,设置在所述旋转平台的外周部;以及载板,设置在所述上平台和所述下平台之间,且具有保持所述工件的1个以上的保持孔,所述上平台的下表面和所述下平台的上表面分别粘贴有抛光垫,所述工件的两面抛光装置还具备:测定部,在前批次中的两面抛光后,测定进行了该两面抛光的所述工件的厚度;第1计算部,在所述工件面内累计所测定的所述工件的厚度,计算指标xp;第2计算部,利用作为现批次中的目标抛光时间tt、所述指标xp、以及在前批次中设定为目标的指标xt的关系式的规定预测式,计算所述现批次中的目标抛光时间tt;以及控制部,控制成利用所计算出的所述目标抛光时间tt两面抛光所述工件。

20.发明效果根据本发明的晶片的两面抛光方法,能够提供可抑制抛光后的工件gbir值在批次之间的偏差的工件的两面抛光方法及工件的两面抛光装置。

附图说明

21.图1是概略显示本发明的一实施方式所涉及的工件的两面抛光装置的正面图。

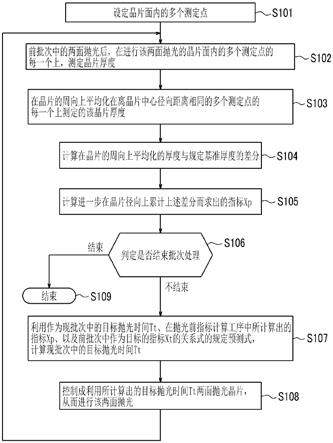

22.图2是显示本发明的一实施方式所涉及的工件的两面抛光方法的流程图。

23.图3是在晶片的周向上平均化在每一个测定点上测定的晶片厚度时,表示测定点离晶片中心的径向位置与周向上平均化的晶片厚度的关系的图。

24.图4是表示本发明的其它实施方式所涉及的工件的两面抛光方法的流程图。

25.图5是用以说明关于基准面的计算方法的图。

26.图6是用以说明关于微小面的晶片厚度的计算方法的图。

27.图7是表示各指标与gbir的关系的图。

具体实施方式

28.以下,关于本发明的实施方式,参考附图详细地例示说明。

29.<工件的两面抛光装置>图1是概略显示本发明的一实施方式所涉及的工件的两面抛光装置的正面图。如图1所示,两面抛光装置100具备:旋转平台6,具有上平台2及下平台4;太阳齿轮8,设置在旋转平台6的中心部;内齿轮10,设置在旋转平台6的外周部;以及载板12,设置在上平台2和下平台4之间,且具有保持工件(该例中为晶片)的1个以上的保持孔(未图示)。并且,上平台2的下表面和下平台4的上表面分别粘贴有抛光垫(未图示)。并且,两面抛光装置100中,在上平台2的中心部设置有用以供给抛光浆料的浆料供给机构14。

30.如图1所示,两面抛光装置100,还具备控制部16、测定部18及存储部20。

31.控制部16,具有:控制单元(控制器),控制上平台2、下平台4、太阳齿轮8及内齿轮10的旋转;第1计算部(第1计算器),在晶片面内累计所测定的晶片厚度,计算指标xp(详细内容将后述);第2计算部(第2计算器),利用作为现批次中的目标抛光时间tt、指标xp、以及在前批次中设定为目标的指标xt的关系式的规定预测式,计算现批次中的目标抛光时间tt(详细内容将后述);以及判定单元(处理器),进行是否结束批次处理等的判定。第1计算部与第2计算部可以构成为不同的单元,也可以构成为相同的单元。上述控制单元,如后述,还构成为能够控制成利用所计算出的目标抛光时间tt两面抛光晶片。另外,控制部16,能够通过计算机内部的中央演算处理装置(cpu)来实现。

32.测定部18,并不特别限定,例如能够使用光谱干涉位移装置来实现,在前批次中的两面抛光后,对于进行了该两面抛光的晶片,测定各测定点中的晶片厚度。

33.存储部20,存储目标抛光时间、晶片厚度的测定值以及后述的指标xp、xt等。另外,存储部20,能够设为任意已知的存储器,例如能够利用硬盘、rom或ram来实现。

34.<工件的两面抛光方法>图2是显示本发明的一实施方式所涉及的工件的两面抛光方法的流程图。图2所示的本发明的一实施方式所涉及的工件的两面抛光方法,例如,能够利用图1所示的本发明的一实施方式所涉及的工件的两面抛光装置来进行。以下,参考图1、图2,说明关于本发明的一实施方式所涉及的工件的两面抛光方法。

35.本实施方式中,使用晶片作为工件(本例中为硅晶片)(以下,作为晶片进行说明)。

36.如图2所示,首先,由测定部18,设定晶片面内的多个测定点(步骤s101)。本实施方

式中,在晶片面内取2个坐标轴,在该例中,2个坐标轴由晶片径向的坐标轴以及晶片周向的坐标轴构成。

37.本实施方式中,设定晶片面内的离该晶片中心径向距离不同的多个测定点,而且,在晶片周向上设定晶片面内的离该晶片中心径向距离相同的多个测定点。晶片面内的测定点优选设定为在晶片面内均匀配置。以下,更具体地说明本实施方式中的测定点的设定。

38.该例中,对于直径300mm的晶片,在离晶片中心径向距离0~148mm的区域(从晶片外缘向晶片的径向内侧2mm的区域,通常,由于晶片进行倒角而厚度减少而去除其区域)中,从晶片中心向径向以1mm间隔等间隔设定测定点。在本例中,晶片中心也设定为测定点。

39.另外,上述间隔不需要为1mm,根据晶片的直径等,能够进行各种设定。并且,测定点优选设定为如本例,径向上等间隔配置,但也能够非等间隔设定。

40.并且,该例中,在晶片全周,在晶片的周向上以1

°

的间隔等间隔设定测定点。

41.另外,所述间隔不需要为1

°

,能够进行各种设定。并且,测定点优选设定为周向上等间隔配置,但也能够非等间隔设定。

42.因此,该例中,包含晶片中心在内设定合计148

×2×

360 1=106561点测定点。即,该例中,对晶片的除上述进行倒角而厚度减少的区域以外的全区域(该例中,以径向上1mm,周向上1

°

的等间隔),设定测定点。

43.接着,如图2所示,本实施方式中,前批次中的两面抛光后,在进行了该两面抛光的晶片面内的多个测定点的每一个上,测定晶片厚度(步骤s102:抛光前指标计算工序的一部分)。

44.本实施例中,在上述106561点测定点全部,测定晶片厚度。

45.如图1所示,该例中,由测定部18(在本例中,光谱干涉位移装置),在前批次中的两面抛光后,能够在所述全部测定点,测定晶片厚度。

46.具体而言,光谱干涉位移装置,具有:第1传感器部(未图示),测定晶片的正面;第2传感器部(未图示),与第1传感器部对向设置,且测定晶片的背面;以及演算部(未图示),并进行以下的测定。

47.第1传感器部及第2传感器部对晶片正面和背面的各测定点照射宽波段的光,并且接受在该中心反射的反射光。然后,通过演算部分析各传感器部接受的反射光,计算各测定点的晶片厚度。

48.所测定的晶片厚度传送至控制部16,并存储在存储部20。

49.另外,晶片厚度的测定,还能够利用其它各种测定装置而进行,或者还能够测定与晶片厚度有关的参数,根据该参数计算晶片厚度。

50.接着,如图2所示,本实施方式中,由第1计算部,计算将在多个测定点的每一个上测定的该晶片厚度进行累计而求出的指标xp(以下的步骤s103~步骤s105)。

51.具体而言,能够以如下方式计算指标xp。

52.其中,图3是显示在晶片的周向上平均化在每一个测定点上测定的晶片厚度时测定点的离晶片中心的径向位置与周向上平均化的晶片厚度的关系的图。图3中显示横轴中的晶片径向的一侧为正,另一个侧为负。

53.如图2、图3所示,本实施方式中,在晶片的周向上累计(本例中为平均化)在离晶片中心径向距离相同的多个测定点的每一个上测定的该晶片厚度(步骤s103:抛光前指标计

算工序的一部分)。

54.由此,如图3所示,能够求出在晶片的周向上平均晶片厚度时的晶片形状(表示晶片的径向位置与晶片厚度的关系的形状)。

55.接着,如图2所示,本实施方式中,计算在晶片的周向上平均化的厚度与规定基准厚度的差分(步骤s104:抛光前指标计算工序的一部分)。

56.在本例中,规定的基准厚度设为从晶片外周端向晶片径向内侧2mm的位置起,到从晶片外周端向晶片径向内侧10mm的位置为止的径向区域在周向全区内的测定点中的平均厚度。另一个面,规定的基准厚度也能够设为其它区域中的晶片厚度的平均值、最大值或最小值,或者也能够设为任意的适当设定值。或者,也能够直接使用在晶片的周向上平均化的厚度(省略步骤s104),而不使用规定的基准厚度计算差分。

57.本实施方式中,在所述步骤s103之后,进行上述步骤s104,但不限定于这种情况,可以在先计算差分后,在晶片周向上累计(平均化)该差分,也可以同时进行计算。

58.接着,如图2、图3所示,本实施方式中计算进一步在晶片径向上累计上述差分而求出的指标xp(步骤s105:抛光前指标计算工序的一部分)。

59.具体而言,如图3所示,计算在晶片的径向上累计上述步骤s105中计算的差分而求出的指标xp。

60.另外,图3中显示如下:为简化起见,只在晶片径向一侧(正侧)将横轴间隔设为12.5mm,与纵轴周向上平均化的晶片厚度的乘积,即矩形。

61.实际上,在本例中,能够将指标xp作为由横轴1mm与纵轴的晶片厚度构成的矩形面积总和而计算。

62.上述例中,将每一个测定点上测定的晶片厚度在晶片的周向上进行累计(平均化),将累计后的结果进一步在晶片径向上进行累计,计算指标xp,但也能够将每一个测定点上测定的晶片厚度在晶片径向上进行累计(平均化),将累计后的结果进一步在晶片的周向上进行累计,计算指标xp。

63.并且,关于上述指标xp,还能够进一步计算除以测定点个数等的平均值,将该平均值用作指标xp。

64.并且,所述实施方式中,作为晶片面内的2个坐标轴,采用作为晶片径向的坐标轴以及作为晶片周向的坐标轴,将每一个测定点上测定的晶片厚度在晶片的周向上进行累计,将累计后的结果进一步在晶片的径向上进行累计,求出指标xp,但除此以外,例如,还能够采用晶片面内的正交坐标(例如x轴及正交于x轴的y轴),将每一个测定点上测定的晶片厚度在x轴上进行累计(包含平均化),将累计后的结果在y轴上进行累积(包含平均化),或者,在y轴上进行累计(包含平均化),将累计后的结果在x轴上进行累积(包含平均化),求出指标xp。

65.在该情况下,关于测定点,例如能够在x轴及y轴上以1mm间隔等间隔设定测定点。

66.另一个面,上述间隔不需要为1mm,根据晶片的直径等,能够进行各种设定。并且,测定点优选设定为以等间隔位于x轴和/或y轴上,但也能够在x轴、y轴中的任一者或两者非等间隔设定测定点。

67.在该情况下,还能够使用规定的基准厚度计算差分,也可以不使用。并且,在该情况下,指标xp还能够进一步计算除以测定点个数等的平均值,并将该平均值用作指标xp。

68.若为第1批次的两面抛光结束后,则接着,如图2所示,通过控制部16的判定单元,判定是否结束批次处理(步骤s106)。该判定中,例如,能够使用上述所计算出的指标xp及该指标的规定阈值。

69.另外,未进行第1批次的两面抛光的情况下,由于通常不结束批次处理,因此能够跳过步骤s106,并进行后述的步骤s107。其中,即使未进行第1批次的两面抛光的情况下,也能够进行步骤s106的判定,并根据其判定结果进行后述的步骤s107。

70.本实施方式中,若步骤s106中判定为不结束批次处理的情况下,接着,如图2所示,由第2计算部,利用作为现批次中的目标抛光时间tt、在抛光前指标计算工序中所计算出的指标xp、以及前批次中作为目标的指标xt的关系式的规定预测式,计算现批次中的目标抛光时间tt(步骤s107:目标抛光时间计算工序)。

71.上述规定预测式,例如能够由以下(式1)表示。

72.(式1)a1

×

tt

α

=a2

×

xp

β

a3

×

xt

γ

a4其中,a1、a2、a3、a4、α、β、γ分别是用回归分析求出的系数,或者,是预先赋予的规定系数,a1、a2、a3、a4、α、β、γ中,至少1个以上是用回归分析求出的系数。

73.预测式并不限定于上述例,能够使用各种公式。例如,为简要起见,还能够使用以下(式2)。

74.(式2)tt=b1

×

xp b2

×

xt b3其中,b1、b2、b3分别是用回归分析求出的系数,或者,是预先赋予的规定系数,b1、b2、b3中,至少1个以上是用回归分析求出的系数。

75.另外,第1批次中,例如,能够根据过去的实际成果等设定规定范围(例如根据规格求出的范围)内的指标xt,来代替前批次中作为目标的指标xt。第2批次以后,只要使用前批次中作为目标的指标即可。

76.关于上述预测式(例如(式1)、(式2))的系数,预先赋予的规定系数,例如,能够使用过去的批次处理中的实际成果等而适当决定。

77.并且,关于用回归分析求出的系数,在第1批次中,根据过去的实际成果等适当决定,第2批次以后,能够利用所述预测式(例如(式1)、(式2)),相对于第1批次的系数而回归分析决定。

78.通过这样决定的预先赋予的规定系数、用回归分析求出的系数,并利用所述预测式(例如(式1)、(式2)),能够计算现批次中的目标抛光时间tt。

79.接着,如图2所示,由控制部16控制成利用目标抛光时间计算工序(步骤s107)中所计算出的目标抛光时间tt两面抛光晶片,从而进行该两面抛光(步骤s108:两面抛光工序)。

80.具体而言,若计算出目标抛光时间tt,控制部16令上平台2、下平台4、太阳齿轮8以及内齿轮10旋转。由此,开始晶片的两面抛光。

81.并且,两面抛光中,在设置有保持晶片的1个以上的保持孔的载板12中保持晶片,用由上平台2及下平台4构成的旋转平台6夹持晶片,一边从浆料供给机构14对抛光垫上供给抛光浆料,一边通过设置在旋转平台6的中心部的太阳齿轮8的旋转以及设置在旋转平台6外周部的内齿轮10的旋转,令旋转平台6及载板12相对旋转,并利用所计算出的目标抛光时间tt抛光晶片的两面。

82.另外,通过控制部16停止上平台2、下平台4、太阳齿轮8以及内齿轮10的旋转,晶片的两面抛光结束。

83.这时的两面抛光的抛光时间,可以是所计算出的目标抛光时间tt本身,或者,也可以是对所计算出的目标抛光时间tt进行了补正(例如对补正系数进行加、乘等)的抛光时间。

84.接着,作为测定部18的光谱干涉位移装置,若从控制部16接收两面抛光结束的信息,则转移至下一批次,关于抛光后的晶片,返回到步骤s102,重复步骤s102~步骤s106。步骤s106中,直到控制部16的判定单元判定结束批次处理为止,重复上述工序,判定为结束批次处理时,结束批次处理(步骤s109)。

85.根据以上说明的本发明的一实施方式所涉及的工件的两面抛光方法以及工件的两面抛光装置,能够抑制抛光后的工件的gbir值在批次之间的偏差。

86.图4是显示本发明的其它实施方式所涉及的工件的两面抛光方法的流程图。

87.首先,与图2所示的实施方式相同,设定晶片面内的多个测定点(步骤s201),前批次中的两面抛光后,在进行了该两面抛光的晶片面内的多个测定点的每一个上,测定晶片厚度(步骤s202:抛光前指标计算工序的一部分)。关于步骤s201及步骤s202的详细内容,与图2所示的实施方式中的步骤s101及步骤s102相同,因此省略说明。

88.接着,该实施方式中,如下进行指标xp的计算。

89.该实施方式中,首先,将晶片面内划分成包含1个以上测定点的多个微小面,关于每一个该多个微小面,根据在该微小面内包含的每一个测定点上测量的晶片厚度,计算微小面的晶片厚度(以下的步骤s203~步骤s206)。

90.该计算能够由第1计算部进行。

91.具体而言,如图4所示,在该实施方式中,首先,利用所测定的晶片厚度,计算规定的基准面(步骤s203:抛光前指标计算工序的一部分)。

92.其中,图5是用以说明关于基准面的计算方法的图。

93.如图5所示,在本例中,关于晶片周向的各测定点(在本例中,在周向上以1

°

的间隔等间隔设定了测定点,因此为360方向的各测定点),采用离晶片中心的径向距离的绝对值在140~148mm的径向区域中的晶片厚度的最大值,利用360个晶片的最大厚度,根据最小平方法,计算作为由该360个点构成的面误差最小的基准面。

94.另外,图5中,为简化起见,周向上只显示了21点的绘图,但实际上,本例中使用了周向上360点的最大值。

95.其中,图6是用以说明关于微小面的晶片厚度的计算方法的图。

96.接着,如图4、图6所示,该实施方式中,将晶片面内划分成包含1个以上测定点的多个微小面(步骤s204:抛光前指标计算工序的一部分)。

97.如上述,在本例中,关于测定点,在晶片的径向上以1mm的间隔等间隔、且在晶片的周向上以1

°

的间隔等间隔设定(与图2所示的实施方式相同)。

98.并且,在本例中,如图6所示,在晶片的周向及径向上取互相最邻接的4点测定点,将晶片面内,划分成包含该4点测定点(以该4点测定点包围)的360

×

150

×

2=108000个微小面。其中,包含晶片中心的微小面包含3点(其中1点是晶片中心)测定点(以该3点测定点包围)。

99.接着,如图4所示,该实施方式中,计算各微小面的面积(步骤s205:抛光前指标计算工序的一部分)。

100.接着,如图4所示,该实施方式中,根据在微小面内包含的每一个测定点上测量的晶片厚度,计算微小面的晶片厚度(步骤s206:抛光前指标计算工序的一部分)。

101.在本例中,各微小面内包含有4个(包含晶片中心时为3个)测定点。并且,能够将以步骤s203中计算的基准面为基准时分别在4个(包含晶片中心时3个)测定点测定的晶片厚度的平均值,作为微小面的晶片厚度而计算并使用。

102.接着,如图4所示,在该实施例中,在晶片的面内以面累计所计算出的微小面的晶片厚度,来计算指标xp(以下的步骤s207及步骤s208)。

103.具体而言,首先,计算在步骤s205中所计算出的微小面的面积与在步骤s206中所计算出的微小面的晶片厚度的乘积(步骤s207:抛光前指标计算工序的一部分)。

104.接着,如图4所示,该实施例中,关于全部微小面累计各微小面的上述乘积,来计算指标xp(步骤s208:抛光前指标计算工序的一部分)。

105.这样,根据图4所示的实施方式,也能够计算指标xp。

106.接着,在该实施例中,如图4所示,由控制部16的判定单元,判定是否结束批次处理(步骤s209)。判定为不结束批次处理时,接着,如图4所示,在该实施方式中,由第2计算部,利用作为现批次中的目标抛光时间tt、在抛光前指标计算工序中所计算出的指标xp以及前批次中作为目标的指标xt的关系式的规定预测式,计算现批次中的目标抛光时间tt(步骤s210:目标抛光时间计算工序)。接着,如图4所示,由控制部16控制成利用目标抛光时间计算工序(步骤s210)中所计算出的目标抛光时间tt两面抛光晶片,从而进行该两面抛光(步骤s211:两面抛光工序)。并且,转移至下一批次,关于抛光后的晶片,返回到步骤s202,重复步骤s202~步骤s209。步骤s209中,直到控制部16的判定单元判定结束批次处理为止,重复上述工序,判定为结束批次处理时,结束批次处理(步骤s211)。另外,关于步骤s209~步骤s212各自的详细内容,分别与图2所示的实施方式中的步骤s106~步骤s109相同,因此省略说明。

107.图4所示的实施方式中,上述基准面的决定方法,只不过是一例,除此以外也有各种决定方法。例如,上述例中,使用了离晶片中心的径向距离的绝对值在140~148mm的径向区域的晶片厚度的最大值,但也能够使用最小值、平均值,并且也能够使用其它区域的最大值、最小值、平均值。或者,不需要一定要计算基准面,也能够省略步骤s203。

108.并且,图4所示的实施方式中,微小面的取得方式也各式各样,上述例中,使用了包含在晶片的周向及径向上互相最邻接的4点测定点(以该4点测定点包围)的微小面,但是,例如也能够使用在俯视下形成三角形的3点测定点包围的微小面,或者,也能够区划为包围1点测定点周围的微小面(设为各微小面中只包含1个测定点)。并且,划分为微小面时,微小面的集合只要在晶片全面积的80%以上均匀配置即可,并不需要划分晶片的全面。

109.而且,上述例中,作为微小面的晶片厚度,利用4点的平均值而进行了计算,但也能够使用最大值、最小值等不同的手法来计算。另外,微小面中只包含1点测定点时,能够直接使用该测定点上测定的晶片厚度作为微小面的晶片厚度。

110.图4所示的实施方式中,上述例中,关于步骤s203,比步骤s204及步骤s205先进行,但也能够在进行步骤s204及步骤s205之后或同时进行。并且,图4所示的实施方式中,上述

例中,关于步骤s205,比步骤s206先进行,但也能够在进行步骤s206之后或同时进行。

111.根据以上说明的本发明的其它实施方式所涉及的工件的两面抛光方法及工件的两面抛光装置,也能够抑制抛光后的工件的gbir值在批次之间的偏差。

112.以下,说明关于本发明的实施例,但本发明丝毫不限定于以下的实施例。

实施例

113.为了确定本发明的效果,进行了模拟实验,因此在以下进行说明。

114.<发明例1>(1)首先,根据1000个晶片的抛光实际成果,制作了利用预测式计算出的预测值(目标抛光时间tt)以及抛光实际成果(抛光后的指标及gbir值)的分布。

115.(2)发明例1中,使用了图2所示的实施方式的指标作为指标。具体而言,设定了在晶片的周向上等间隔1

°

、在径向上等间隔1mm的测定点时,使用了在径向上累计将所测定的晶片厚度在周向进行平均的值作为指标(表1中,作为“第1指标”)。并且,对用于第1次的批次处理的指标,设定了作为目标的指标及指标初始值。

116.(3)上述预测式中,预先设定各系数,使用上述(2)中的作为目标的指标作为指标xp,并且使用上述(2)中的指标初始值作为指标xt,并根据预测式计算出下一批次的目标抛光时间。

117.(4)本实施例中,不进行以所计算出的目标抛光时间为基础的两面抛光,而根据所计算出的目标抛光时间,如下求出了gbir值。首先,预先设定所计算出的指标与目标抛光时间之间的比例系数(“计算出的指标”/“目标抛光时间”),在(3)中计算出的目标抛光时间乘以该比例系数。

118.(5)由此,逆算出根据所计算出的目标抛光时间而计算出的指标。

119.(6)根据(1)的分布探测所计算出的指标,并且选择了与其相关的实际成果。

120.(7)保存该实际成果作为此次指标的结果。

121.(8)还另行保存了与此次结果相关的gbir。

122.(9)替换(7)的结果为初始值,将(3)~(8)重复了10000次。

123.(10)计算了10000次的标准偏差。

124.<发明例2>除了使用图4所示的实施方式的指标作为指标以外,进行了与发明例1相同的工序。即,发明例2中,设定了在晶片的周向上等间隔1

°

、在径向上等间隔1mm的测定点时,采用离晶片中心的径向距离的绝对值在140~148mm的径向区域中的晶片厚度的最大值,利用360个晶片的最大厚度,并根据最小平方法,计算出作为该360个点构成的面误差最小的基准面。并且,求出包含在晶片的周向及径向上互相最邻接的4点(包含晶片中心时为3点)测定点的(以该4点(包含晶片中心时为3点)测定点包围)微小面内的晶片厚度,作为以该4点基准面为基准的平均厚度,使用了在晶片面内以面累积微小面的晶片厚度的值作为指标(表1中,为“第2指标”)。

125.<比较例>除了使用gbir作为指标以外,进行了与发明例1、2相同的工序。具体而言为如下。

126.(1)首先,根据1000个晶片的抛光实际成果,制作了利用预测式计算出的预测值

(目标抛光时间tt)及抛光实际成果(抛光后的gbir值)的分布。

127.(2)在比较例中,使用了gbir作为指标。并且,对用于第1次的批次处理的指标,设定了作为目标的gbir及gbir初始值。

128.(3)上述预测式中,预先设定各系数,使用上述(2)中作为目标的gbir作为指标xp,并且使用上述(2)中的gbir初始值作为指标xt,并根据预测式计算出下一批次的目标抛光时间。

129.(4)在比较例中,也不进行以所计算出的目标抛光时间为基础的两面抛光,而根据所计算出的目标抛光时间,如下求出了gbir值。首先,预先设定所计算出的gbir与目标抛光时间之间的比例系数(“计算出的gbir”/“目标抛光时间”),在(3)中计算出的目标抛光时间乘以该比例系数。

130.(5)由此,逆算出根据所计算出的目标抛光时间计算出的gbir。

131.(6)根据(1)的分布探测所计算出的指标,并且选择了与其相关的实际成果。

132.(7)保存该实际成果(gbir)作为此次的结果。

133.(8)替换(7)的结果为初始值,将(3)~(7)重复了10000次。

134.(9)计算了10000次的标准偏差。

135.将评价结果显示于以下的图7及表1中。图7为显示各指标与gbir的关系的图。

136.[表1] 指标样品数标准偏差比较例gbir99640.016593发明例1第1指标99770.015448发明例2第2指标99710.015182

[0137]

如图7、表1所示,可知,与使用了gbir作为指标的比较例相比,在使用了规定指标的发明例1、2中,能够抑制抛光后的晶片gbir在批次之间的偏差。

[0138]

附图标记说明100

‑

两面抛光装置,2

‑

上平台,4

‑

下平台,6

‑

旋转平台,8

‑

太阳齿轮,10

‑

内齿轮,12

‑

载板,14

‑

浆料供给机构,16

‑

控制部,18

‑

测定部,20

‑

存储部。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。