1.本发明涉及油气开发技术领域,特别涉及一种气固液三相压裂液体系及其使用方法。

背景技术:

2.压裂是目前低渗透油气藏增产的主要措施。压裂是通过高压泵注前置液使地层形成裂缝,随后泵入携砂液携带支撑剂,如陶粒、石英砂等,对裂缝进行充填,避免裂缝在停泵后在地层应力下闭合,从而形成具有高渗透率能力的裂缝。因此,携砂液对支撑剂颗粒的携带能力一直是研究的关键。

3.以往的研究多数集中在如何增加压裂液在地下的黏弹性,比如高黏的交联瓜尔胶、交联聚丙烯酰胺类聚合物等,这类技术经过几十年的发展已相当成熟。但这类高黏液往往对目前的低渗透率储层伤害较大,已有大量研究表明,这类压裂液目前已很难适应低渗、超低渗砂岩和页岩的压裂,在实际施工时显示出较差的施工效果。

4.相反,低黏低伤害的滑溜水压裂被证明更加符合低渗油气藏的压裂改造,并使得页岩油气开发获得了巨大的成功。低黏低伤害的滑溜水更好地保持了地层的渗透率和铺置裂缝的导流能力,保障了气体运移路线的畅通。从而建立起了油气在人工裂缝、天然裂缝和基质孔隙之间畅通的流动网络通道。然而,滑溜水携带支撑剂能力弱,需要很高的泵速和巨大的水量才能将足够的支撑剂带入地层。支撑剂浓度通常仅在30~120kg/m3,泵注速度通常达到甚至超过20m3/min,单井耗水量通常达1~5万方。这种施工方法具有明显的弊端,高泵速需要大量大型泵注设备,使得压裂成本居高不下,高耗水量又对环境和生态造成了巨大的压力,很难持续发展。另一种方式是降低支撑剂密度,使得支撑剂更容易携带,比如制造空心陶粒、低密度树脂支撑剂、膨胀聚合物包裹支撑剂等,但这些方式往往由于成本太高或对地层伤害太高而未得到广泛应用。

5.以上这些方式,均是单一依靠携砂液黏弹性、单一依靠提升设备能力、或单一降低支撑剂密度的方式来提高压裂液携砂能力,这些方式在应对低渗储层压裂时均有很大弊端。压裂液携砂过程实际上是多相物质相互作用的结果,增加各项物质间的相互作用力,可以提高对支撑剂的携带效率。专利cn201911035692.2《一种压裂支撑剂用空气悬浮剂及其施工方法》通过在支撑剂表面喷涂一种疏水性可吸附捕收剂,研制了一种气悬浮压裂支撑剂;专利cn202011562454.x《一种气囊壳充气悬浮支撑剂及其制备方法》、cn201611170927.5《一种用于滑溜水压裂的气悬浮支撑剂及其制备方法和使用方法》及cn201711418051.6《一种用于滑溜水压裂的泡腾气悬浮支撑剂及其制备方法》均采用了在压裂中引入气体,利用疏水改性支撑剂表面吸附气体的特性,增加了气固两相的分子作用力,通过吸附气体来降低支撑剂整体密度,显示出良好的携砂能力。但是这些发明却忽略了压裂液的重要作用,仅仅通过气固两相耦合,在携带颗粒较大(如20/40目)或密度较大(如陶粒)的支撑剂颗粒时,悬浮性能会减弱甚至无法有效悬浮。

技术实现要素:

6.本技术的目的在于克服现有技术中压裂液依靠黏度携砂对储层伤害高以及采用气固两相耦合携砂对大颗粒支撑剂悬浮能力较弱的问题,提供一种气固液三相压裂液体系,采用气固液三相相互作用力来增加气固液三相压裂液体系对支撑剂的携带能力,得到携砂能力强、对储层伤害小的气固液三相压裂液体系。

7.为了实现上述发明目的,本技术提供了以下技术方案:一种气固液三相压裂液体系,包括以质量份数计的以下组分:

[0008][0009]

其中,支撑剂为具有表面疏水的疏水类支撑剂;所述溶剂为水。

[0010]

在上述技术方案中公开的气固液三相压裂液体系是在气固两相疏水作用力的基础上,在压裂液稠化剂分子中引入疏水结构,从而形成具有疏水支撑剂(固相)、气体(气相)与疏水缔合物聚合物压裂液(液相)三相的自聚集网络,大幅增加体系各物质间的相互聚集作用力,从而增加了体系对支撑剂的悬浮力。

[0011]

进一步地,所述水溶性疏水缔合聚合物为丙烯酰胺缔合聚合物,可选自于长庆化工集团的em60、em30、光亚gat

‑

tp等。

[0012]

进一步地,所述疏水类支撑剂为具有天然疏水表面的支撑剂或表面涂敷疏水树脂膜的支撑剂或表面有疏水碳链的支撑剂。

[0013]

进一步地,所述疏水类支撑剂为疏水改性陶粒或疏水改性石英砂,优选地,所述疏水改性石英砂选择树脂覆膜石英砂。

[0014]

进一步地,所述气相为氮气、空气、甲烷、二氧化碳中的一种或几种,优选地,当所述气相选择氮气时,采用液氮注入。

[0015]

进一步地,所述溶剂为清水、含矿物盐的水或油井返排水中任一种。

[0016]

进一步地,所述压裂液体系包括以质量份数计的以下组分:

[0017][0018]

所述支撑剂为树脂覆膜石英砂。

[0019]

传统压裂液体系中采用的交联胶体系是利用黏度或黏弹性来携带支撑剂这一原理来实现支撑剂的悬浮,因此,在传统的压裂液体系中,缔合聚合物所需量通常在0.3~

0.5%之间,太低则会导致黏度或黏弹性太低,而无法实现支撑剂的悬浮;太高则容易导致黏度太大,影响压裂液体系的流动性,并造成压裂施工困难。而上述技术方案采用了气固液三相疏水材料表面的相互作用力来实现支撑剂的悬浮,使得压裂支撑的裂缝更长,在纵向上支撑剂铺置更均匀,从而大幅增加油气井压裂改造后的产量;同时聚合物使用量可大大降低,减少成本。

[0020]

本发明还公开了上述压裂液体系的使用方法,其采用上述的气固液三相压裂液体系配方,其具体使用方法包括:

[0021]

(1)将水溶性疏水缔合聚合物和起泡剂缓慢加入溶剂中,搅拌使其溶解完全,得到压裂液;

[0022]

(2)将支撑剂添加入压裂液中,在混砂车上以50~200r/min的速度搅拌形成混砂液,使用高压泵车组将混砂液泵入油井/气井,并采用高压泵车同时注入气相,气相、支撑剂和压裂液在地面泵注管线和井筒中充分混合,形成压裂液体系。

[0023]

在上述技术方案中,所述气相和支撑剂与压裂液的混合液均通过高压泵泵入,且由于支撑剂和压裂液在管柱中速度极快,通常在300~2000m/min,气相、支撑剂和压裂液在地面泵注管线和井筒中产生紊流,进而实现充分混合,同时使得气相被分散成细小的微气泡,并被稳定地包裹于疏水缔合聚合物的疏水结构中。而由于气泡的疏水性、支撑剂的疏水性、水溶性疏水缔合聚合物的疏水性,三种物质因疏水作用而聚集,产生相互作用力。气泡吸附于支撑剂表面,同时又被疏水缔合聚合物疏水结构包裹,形成稳定的三相自聚集结构。此外,气泡吸附于支撑剂表面,使得支撑剂颗粒(附着气泡)的体积密度大幅降低,使支撑剂实现悬浮,同时也使得可被悬浮的颗粒更大,体系携砂能力更强。疏水缔合聚合物溶液又具有良好的包裹气泡、稳定泡沫的作用。因此支撑剂、气泡和压裂液形成稳定的混合体系,支撑剂被稳定悬浮,有利于在裂缝中携带更远的距离,在纵向上也铺置得更加均匀。

[0024]

进一步地,当所述气相为氮气时,采用液氮注入。

[0025]

进一步地,所述支撑剂通过压裂混砂车向压裂液中注入。

[0026]

与现有技术相比,本发明具有以下有益效果:

[0027]

本技术公开了一种气固液三相压裂液体系,利用气液固三相表面相互作用力的方法来悬浮固相颗粒支撑剂,充分考虑了不同物质间的协同作用,大幅提高了性能。跳出了传统利用黏度或黏弹性携带支撑剂的理论范畴。相对于传统的交联胶体系,该体系所采用的水溶性疏水缔合聚合物用量可以大幅降低,最少用量仅为0.05%,而普通的交联胶体系聚合物用量通常在0.3%~0.5%,新体系用量可降低至1/6~1/10;可以大幅降低聚合物对油气储层的伤害。

[0028]

本技术所提供的气固液三相压裂液体系携砂能力更强,携砂量更大、可悬浮颗粒粒径更大,其携砂能力可以达到700kg/m3,相较于滑溜水体系,其携砂能力可提高3.5倍以上;相较于气悬浮支撑剂体系,该压裂液体系可以稳定携带16/20目及20/40目粗陶粒,携带粒径增加1倍以上。

[0029]

本技术所提供的气固液三相压裂液体系使用方法可采用更低的水溶性疏水缔合聚合物用量,携砂能力大幅增加,有利于铺置更长、更均匀、导流能力更高的裂缝,有利于油气的快速流动,从而大幅增加油气井产量。此外,其压裂液体系配制简单,现场施工方便,适用范围广,有利于其推广应用。

附图说明

[0030]

图1、本发明公开的实施例1的支撑剂悬浮效果图。

[0031]

图2、本发明公开的实施例2的支撑剂悬浮效果图。

具体实施方式

[0032]

下面结合试验例及具体实施方式对本发明作进一步的详细描述。但不应将此理解为本发明上述主题的范围仅限于以下的实施例,凡基于本发明内容所实现的技术均属于本发明的范围。

[0033]

现有技术中,压裂支撑剂通常采用大排量产生的速度或者具有黏度的聚合物来实现支撑剂的悬浮,进而达到携砂的目的,但这两种方法对于携带颗粒较大、密度较大的支撑剂颗粒均难以达到良好的携带效果。

[0034]

为了解决上述技术问题,发明人提供了一种三相压裂液体系,采用气相形成的疏水性气泡和疏水缔合聚合物来携带疏水性支撑剂颗粒,形成具有疏水支撑剂(固相)、气体(气相)与疏水缔合聚合物压裂液(液相)三相自聚集网络,大幅度增加压裂液体系中各物质之间的相互作用力,提供对支撑剂的携带效果。以下则通过具体实施例对本技术进行进一步详细描述。

[0035]

在下述实施例中,所述水溶性疏水缔合聚合物为市售产品,其具体为四川光亚聚合物化工有限公司生产的gaf

‑

tp或长庆化工集团生产的em60。所述起泡剂为市售的非离子型起泡剂或者离子型起泡剂。

[0036]

实施例1

[0037]

在本实施例中,所述压裂液体系包括以质量份数计的以下组分:

[0038][0039]

其中,所述树脂覆膜石英砂的粒径为20

‑

40目。

[0040]

该压裂液体系的制备方法如下:

[0041]

将0.01份十二烷基硫酸钠加入100份清水中,缓慢搅拌,形成漩涡,然后缓慢加入0.1份gaf

‑

tp,加入过程避免gaf

‑

tp水化成团。gaf

‑

tp充分溶解后,待用。称取50份覆膜石英砂支撑剂,倒入溶液中,高速搅拌并通入氮气。30s后停止搅拌,观察支撑剂悬浮情况,如图1所示,支撑剂完全浮于搅拌杯中。

[0042]

实施例2

[0043]

在本实施例中,所述压裂液体系包括以质量份数计的以下组分:

[0044][0045]

其中,所述疏水改性陶粒的粒径为20

‑

40目。所述起泡剂购自成都一桶石油科技有限公司生产的zx

‑

3。

[0046]

该压裂液体系的制备方法如下:

[0047]

将0.01份zx

‑

3加入100份清水中,缓慢搅拌,形成漩涡,然后缓慢加入0.1份em60,加入过程避免em60水化成团。em60充分溶解后,待用。称取50份疏水改性陶粒,倒入溶液中,高速搅拌并通入氮气。30s后停止搅拌,观察支撑剂悬浮情况,如图2所示,支撑剂完全浮于搅拌杯中。

[0048]

对比例1

[0049]

在本对比例中,所述压裂液体系不添加气相和起泡剂,其余组分和制备方法与实施例1基本相同。

[0050]

对比例2

[0051]

在本对比例中,所述压裂液体系采用普通石英砂作为支撑剂,其余组分和制备方法与实施例1基本相同。

[0052]

对比例3

[0053]

在本对比例中,所述压裂液体系采用非疏水性聚丙烯酰胺减阻剂作为聚合物,其余组分和制备方法与实施例1基本相同。

[0054]

对比例4

[0055]

在本对比例中,所述压裂液体系采用普通石英砂作为支撑剂、非疏水性聚丙烯酰胺减阻剂作为聚合物,且不添加气相和起泡剂,其余组分和制备方法与实施例1基本相同。

[0056]

对比例5

[0057]

在本对比例中,所述压裂液体系不添加气相和起泡剂,其余组分和制备方法与实施例2基本相同。

[0058]

对比例6

[0059]

在本对比例中,所述压裂液体系采用普通陶粒作为支撑剂,其余组分和制备方法与实施例2基本相同。

[0060]

对比例7

[0061]

在本对比例中,所述压裂液体系采用非疏水性聚丙烯酰胺减阻剂作为聚合物,其余组分和制备方法与实施例2基本相同。

[0062]

对比例8

[0063]

在本对比例中,所述压裂液体系采用普通陶粒作为支撑剂、非疏水性聚丙烯酰胺减阻剂作为聚合物,且不添加气相和起泡剂,其余组分和制备方法与实施例2基本相同。

[0064]

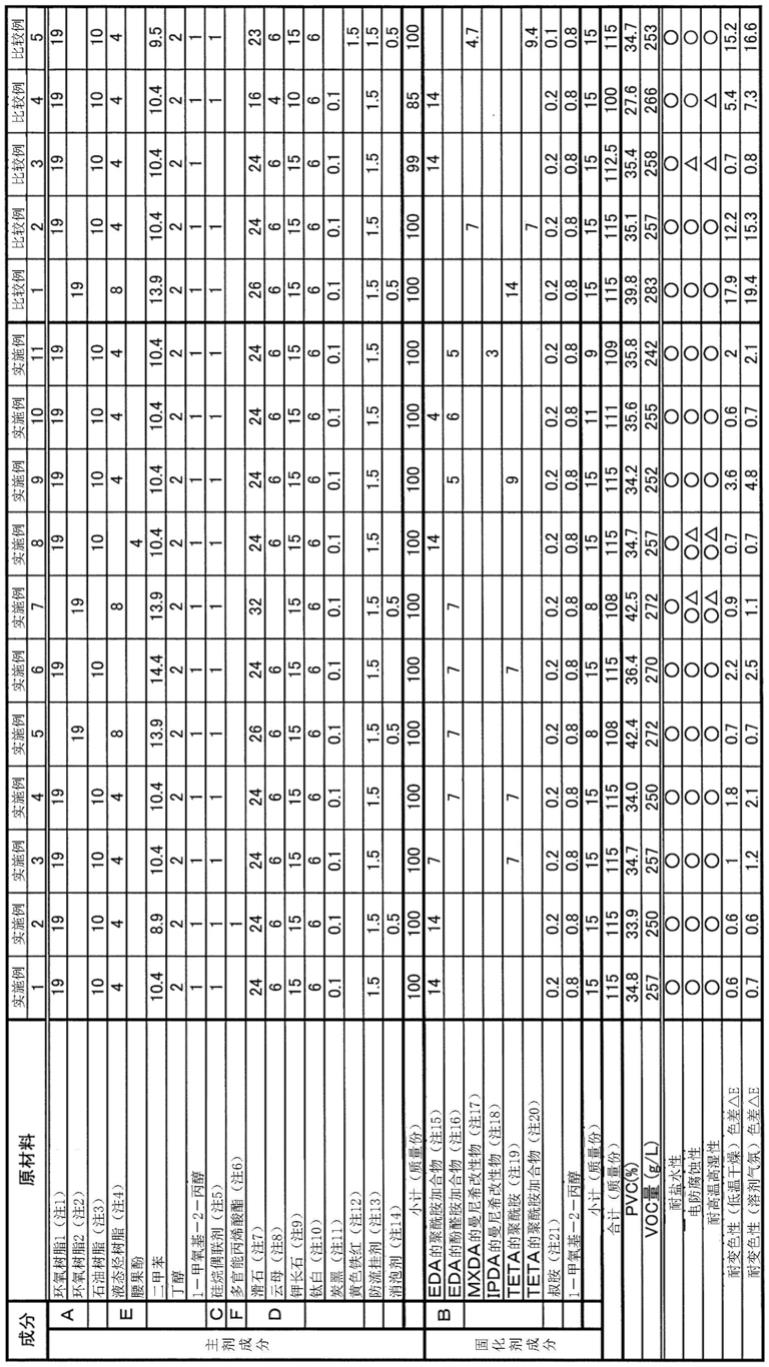

将实施例1~2和对比例1~8得到压裂液体系测定其支撑剂下沉速度,其测定结果如表1所示。

[0065]

表1

[0066][0067]

通过实施例1与对比例1~4的对比,实施例2与对比例5~8的对比,得出相同的结论,本发明采用气液固三相协同作用的方法可以显著提高对支撑剂的悬浮性。仅采用液固两相(如对比例1、对比例4)、液气两相(对比例2、对比例5)或气固两相(对比例3、对比例6)协同作用,未能使支撑剂达到全悬浮的状态,均会具有一定的下沉速度。悬浮效果排序如下:气液固>气固>液气>液固>黏性携砂。同时说明仅利用传统的黏性携砂的效果远低于表面作用力协同携砂的效果。气液固三相协同可以达到良好的悬浮稳定性;其次是气固协同,说明气泡吸附于疏水支撑面表面,可以降低支撑剂密度,从而大幅降低下沉速度;液气协同由于存在泡沫时液相阻滞力增加而下沉速度降低,液固协同也有利于增加压裂液与支撑剂间的协同作用,一定程度降低支撑剂下沉速度;而常规的黏性携砂由于基本不与支撑剂表面产生作用,下沉速度最快。

[0068]

综上所述,本发明提供了一种采用气液固三相或其中两相表面协同作用来提高支撑剂悬浮性的方法和配方。本发明摆脱了一直以来依靠黏度或黏弹性来携砂的理论,而采用了表面分子间相互作用的协同力来携带支撑剂。本发明提供了一种支撑剂悬浮用压裂液体系的新理论及新方法,可以替代现有的高黏压裂液体系,解决现有低黏滑溜水体系携砂能力弱等问题,并降低对储层的伤害,提高压裂改造效果和经济效应。

[0069]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中

的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

[0070]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。