零voc水性快干铅笔漆、底漆、面漆、制备方法及铅笔

技术领域

1.本发明属于铅笔制造技术领域,尤其涉及零voc水性快干铅笔漆、底漆、面漆、制备方法及铅笔。

背景技术:

2.目前,铅笔作为儿童学习写字、绘画、涂鸦的主要工具,继1662年问世以来,始终在易用性、装饰性上满足各种各样的需求。安全、环保是当前铅笔发展的大方向,无论是在欧洲,还是在国内。铅笔的安全性始终是不变的主题。安全性包括但不局限限于以下几种:1.生产制造涂装过程中安全性,2.运输过程转移过程中的安全性,3.客户使用过程中的安全性。

3.铅笔由铅芯、木杆及装饰涂料组成。其中装饰涂料目前主要使用nc涂料(硝基漆),优点是装饰作用较好,施工简便,干燥迅速。但是nc涂料在安全性方面存在明显的问题:1.生产制造过程有大量溶剂挥发,这些溶剂包括酯类、酮类、醇醚类等,对环境及操作人员危害较大;2.客户使用过程中的安全性:儿童作为铅笔的最主要消费终端,身体发育还不完善,而且有“口含”等习惯,加大了安全性的要求。

4.水性涂料以水作为溶剂,几乎不含有或者含有少量溶剂,大大减少了生产制造过程中及客户使用过程中对安全性的影响。我国是全球铅笔的摇篮,80%的铅笔产自中国,铅笔用装饰涂料的水性化,将带来巨大的应用前景。

5.再者,铅笔漆的实质是涂在铅笔木杆外面的漆,其原料是硝酸纤维素。分为底漆和面漆两类,面漆包括光漆。底漆直接涂于木杆表面以填平其木纹和不平处,漆中含有较多的填充颜料。面漆涂于底漆上,使铅笔能有所需的颜色。清漆是上光用的,不含颜色,含有大量的低粘度硝酸纤维素和合成树脂。铅笔漆的溶剂,由于操作工艺要求快干,大多是低沸点的。

6.市面上常见的铅笔漆中甲醛、苯类化合物较多,有害物质较多,对于长期使用铅笔的人来说,市场上常见的铅笔容易造成使用者身心受损,不利于使用者的身心健康,实际应用效果较差。

7.另外,长期接触苯和铅等有害物质,会使人的造血机能发生障碍,严重影响儿童的智力发育。无苯毒、无铅毒荧光铅笔漆的研制开发,会大大改善油漆施工人员的工作环境,提高儿童使用铅笔的安全性,对人类健康很有意义。

8.还有,铅笔漆主要用于木杆铅笔的装涂,以达到美观和保护铅笔的作用。目前,铅笔漆的制备以硝基漆为主,制备时将硝基纤维素混合溶剂混合,将硝基纤维素溶解的溶剂中,得到基料,再加入不同的颜料和助剂,配制成不同类型的铅笔漆。用于配制铅笔漆的混合溶剂主要包括酯类、酮类和醇类溶剂,使用时不仅污染环境,有些还含有有害物质,危害小学生的健康。

9.传统观念中一直认为铅芯对孩子危害最大,但实际上最危险的是铅笔表面的油漆、木材以及黏合剂,这些铅笔表面的油漆中反而含有金属铅、防腐剂和汞、砷等金属毒素,

对咬铅笔的孩子身体健康造成危害。铅笔是学生最常用的,尤其是现在书写学习越来越低龄,安全和质量对低年级学生甚至学龄前儿童更为重要。

10.为解决上述技术问题,现有技术一cn110819181a

‑

一种快干水性铅笔漆调色面漆及其制备方法公开:

11.一种水性快干铅笔漆调色面漆,由下列质量分数的组分制成:

12.水性乳液15%~60%,

13.钛白粉1%~45%,

14.哑粉1%~8%,

15.蜡粉1%~8%,

16.分散润湿剂0.3%~3%,

17.成膜助剂0.5%~6%,

18.填料2%~40%,

19.纳米级填料1%~8%,

20.流平剂0.3%~5%,

21.其它助剂0.5%~5%,

22.色浆0~30%,

23.水1%~10%。

24.所述水性乳液为水性醋丙乳液、水性醋叔乳液、水性丙烯酸乳液、水性聚氨酯乳液的一种或多种的混合物。

25.所述钛白粉采用金红石型钛白粉和/或锐钛矿型钛白粉;所述哑粉采用二氧化硅类消光哑粉;所述蜡粉采用聚乙烯蜡、聚丙烯蜡或氟改性乙烯蜡中的一种或两种以上。

26.所述分散润湿剂采用聚羧酸盐类、聚丙烯酸类、改性聚氨酯类中的一种或多种混合物。

27.所述成膜助剂为二丙二醇甲醚、二丙二醇丁醚、二乙二醇丁醚、丙二醇丁醚、丙二醇甲醚、尼龙酸二甲酯中的一种或多种混合物。

28.所述填料为重质碳酸钙粉、透明粉、硅酸铝粉中的一种或多种混合物;所述纳米级填料为纳米级碳酸钙粉浆。

29.所述流平剂采用聚丙烯酸类、有机硅类及改性有机硅类中的一种或多种混合物。

30.所述其它助剂为消泡剂、增稠剂、ph调剂中的一种或多种混合物。

31.所述色粉为有机柠黄、中黄色、大红色、洋红色、桃红色、荧光粉、紫色、蓝色、绿色、橙色、黑的水性色粉中的一种或多种混合物。

32.所述的水性快干铅笔漆调色面漆的制备方法,包括以下步骤:

33.(1)在转速为600

‑

1000转/min的搅拌下,依次将a组份(部分水、分散润湿剂、部分其它助剂、钛白粉、填料、色粉)加入容器中,再在转速为600~1000转/min的搅拌下分散20~60min均匀,至细度合格且无油缩;

34.(2)在转速为600

‑

1000转/min的搅拌下再依次添加b组份(水性乳液、纳米级填料、剩余的其它助剂、成膜助剂、剩余的水、流平剂、哑粉、蜡粉),再在转速为600~1000转/min的搅拌下分散15~30min至均匀,细度合格10um以下,过滤后即得到本发明的水性快干铅笔漆调色面漆。

35.现有技术一的缺陷为:应用了成膜助剂,造成干燥速度慢。使制成的铅笔易粘接在一起,直接影响后续生产。而且成膜助剂不能保证voc。

36.现有技术二cn109852249a

‑

水性铅笔漆及其生产工艺,公开:一种水性铅笔漆,它是由下列重量份的原料配比制成:水性树脂100份~150份、成膜助剂5份~10份、消泡剂0.5份~0.8份、分散剂3份~6份、增稠剂5份~8份、热稳定剂2份~4份、润湿剂1份~3份、表面活性剂1份~3份、0.5份~0.8份的绿茶粉、0.2份~0.4份的银杏叶粉、水200份~250份。

37.现有技术二的缺陷为:应用了成膜助剂,造成干燥速度慢。使制成的铅笔易粘接在一起,直接影响后续生产。而且成膜助剂不能保证voc。

38.现有技术三cn108912913a

‑

一种无苯毒、无铅毒的环保铅笔漆,公开:一种无苯毒、无铅毒的环保铅笔漆,所述环保铅笔漆中含有其质量2.6

‑

4.4%的硅醇盐。

39.现有技术四cn108559379a

‑

一种环保型水性聚氨酯铅笔漆及其制备方法和应用方法。公开:一种环保型水性聚氨酯铅笔漆,其特征在于,包括底漆与面漆,其中,底漆以质量份数计,包括底漆树脂60~70份、填料30~40份以及水5~10份;面漆以质量份数计,包括面漆树脂70~80份、颜料10~20份以及交联剂1~3份。

40.底漆树脂与面漆树脂均为固含量为58

‑

61%的水性聚氨酯。

41.颜料为细度大于2000目的无机颜料或有机颜料;交联剂为聚碳化二亚胺。

42.还包括清漆,清漆以质量份数计,包括面漆树脂80~90份以及有机硅手感剂1~3份。

43.有手感树脂为消光型的哑光水性聚氨酯;

44.有手感树脂为水性聚氨酯t009。

45.现有技术四的缺陷为:全部用聚氨酯铅笔漆干燥太慢,所以现有技术四的配方在实际生产中不能用。

46.通过上述分析,现有技术存在的问题及缺陷为:

47.(1)现阶段铅笔行业用铅笔漆大多停留在传统用nc涂料,由于nc涂料含有大量的硝基纤维素和低佛点溶剂酯类、醇类、酮类,在生产、储存、运输过程中存在安全隐患,在生产和使用nc涂料时,大量的voc挥发到大气中造成环境污染和施工人员的身体伤害。而儿童作为铅笔消费群主体,儿童又有“口含”铅笔的习惯,铅笔漆膜voc的残留,大大加大了对儿童身体安全伤害。

48.(2)现有技术的制备方法从生产涂装过程上不能消除对人体的伤害和对环境造成危害污染,消除了安全隐患。

49.解决以上问题及缺陷的意义为:本发明提供的零voc水性快干铅笔漆,消除了环境的污染和对人员的身体伤害,保护了儿童的身体发育,解决了生产、储存、运输中的安全隐患。

技术实现要素:

50.为克服相关技术中存在的问题,本发明公开实施例提供了一种零voc水性铅笔漆、底漆、面漆、制备方法及铅笔。所述技术方案如下:

51.根据本发明公开实施例的第一方面,提供一种零voc水性快干铅笔漆,所述零voc水性快干铅笔漆按质量比例由水性乳液20~80%、颜填料5~45%、助剂2.4~41%以及去

离子水1~15%组成。

52.本发明的创造发明就是零voc,配方中所有材料都不含有voc,树脂是零voc,本发明颜料用的是色粉是零voc,现有技术一应用的色浆不能保证voc;在现有技术中一般配方里用的乳液,助剂(包含成膜助剂,分散剂,消泡剂等),色浆,这些一般都不是百分百固含,都有一定比例的溶剂,溶剂一般都是有机化合物,而voc就是易挥发的有机化合物。本发明的助剂固体含量都是100%。是零voc,这是相比于现有技术的另一创新点。

53.同时因为配方中采用了高中低mft(

‑

10℃~100℃)(乳液最低成膜温度)自交联水性乳液,再不用成膜助剂(现有技术一、现有技术二应用)的情况下,一样能自交联成膜,漆膜性能附着力能达到铅笔用漆要求,同时本发明不用成膜助剂提高了干燥速度。

54.本发明不用成膜助剂提高了干燥速度与现有技术使用成膜助剂干燥速度对比如下表:

[0055][0056]

备注:实干是铅笔叠加在一起不粘连。

[0057]

在现有技术中,影响铅笔用漆的瓶颈就是干燥速度,现有技术应用成膜助剂干燥速度慢,影响了生产,而本发明不用成膜助剂,提高了干燥速度,解决了现有技术存在的瓶颈,这是本发明的一大技术进步。

[0058]

本发明应用的颜填料中的颜料,即铅笔漆用颜料:铅笔色彩缤纷,本发明应用的所有着色颜料或染料及特殊荧光、珠光、铝银浆等都是环保的。

[0059]

本发明应用的颜填料中的填料:它只是用来填充,通过本发明合理的配方,并搭配成膜性达到了铅笔应用要求。

[0060]

在本发明一实施例中,所述水性乳液包括水性丙烯酸乳液、水性硅丙乳液、改性聚氨酯乳液、苯丙乳液一种或几种组成。

[0061]

在本发明一实施例中,所述颜填料包括颜料和填料;所述颜料和填料按质量比为:1~3:1。

[0062]

所述颜料包括有机各色着色颜料、钛白粉、立德粉、硅铝粉、炭黑、着色染料、荧光颜料、珠光粉、铝银浆中的一种或多种组成;

[0063]

所述填料包括重钙、透明粉、高岭土、滑石粉的一种或多种组成。

[0064]

在本发明一实施例中,所述润湿分散剂:聚丙烯酸类、聚氨酯类、植物油类中的一种或几种组成。

[0065]

在本发明一实施例中,所述助剂包括基材润湿剂、手感助剂、消泡剂、流变助剂、润湿分散剂中的一种或几种组成;

[0066]

所述基材润湿剂占零voc水性快干铅笔漆总质量的0

‑

1%;

[0067]

所述手感助剂占零voc水性快干铅笔漆总质量的0.1

‑

1%;

[0068]

所述消泡剂占零voc水性快干铅笔漆总质量的0.1

‑

1%;

[0069]

所述流变助剂占零voc水性快干铅笔漆总质量的0.1

‑

8%。

[0070]

润湿分散剂占零voc水性快干铅笔漆总质量的2

‑

30%。

[0071]

所述基材润湿剂、手感助剂、消泡剂、流变助剂、润湿分散剂的固体含量均为100%。

[0072]

根据本发明公开实施例的第二方面,提供一种零voc水性快干铅笔漆的制备方法包括:

[0073]

第一步,在搅拌下依次加入部分水性乳液、去离子水、润湿分散剂、基材润湿剂、颜填料、消泡剂加入容器中搅拌;将上述混和物料进行研磨,直到细度10um以下符合实际需求;

[0074]

第二步,在搅拌下,依次加入剩余水性乳液、手感助剂、第一步所得混和物料,再搅拌均匀后加入流变助剂,调整到粘度800

‑

1000cps;制的零voc快干水性铅笔底漆。其中,底漆1000cps面漆800cps。

[0075]

所述第一步、第二步中水性乳液最低成膜温度

‑

10℃~100℃。

[0076]

根据本发明公开实施例的第三方面,提供一种零voc水性快干铅笔白底漆,组分以质量比计如下:

[0077]

水性乳液20~80%;

[0078]

去离子水1~15%;

[0079]

白色颜料10~40%;

[0080]

填料5~40%;

[0081]

润湿分散剂2~30%;

[0082]

基材润湿剂0.1~1%;

[0083]

手感助剂0.1~1%;

[0084]

消泡剂0.1~1%;

[0085]

流变助剂0.1~8%。

[0086]

根据本发明公开实施例的第四方面,提供一种零voc水性快干铅笔红面漆,组分以质量比计如下:

[0087]

水性乳液20~50%;

[0088]

颜料红及填料15~40%;

[0089]

润湿分散剂2~20%;

[0090]

基材湿润剂0.1~1%;

[0091]

去离子水5~10%;

[0092]

消泡剂0.1~0.8%;

[0093]

手感助剂0.1~0.8%;

[0094]

流变助剂0.1%~5%。

[0095]

优选地,

[0096]

水性乳液40%;

[0097]

颜料红及填料34%;

[0098]

润湿分散剂16.9%;

[0099]

基材湿润剂0.1;

[0100]

去离子水5%;

[0101]

消泡剂0.5%;

[0102]

手感助剂0.5%;

[0103]

流变助剂3%。

[0104]

根据本发明公开实施例的第五方面,提供一种零voc水性快干铅笔黄面漆,组分以质量比计如下:

[0105]

水性乳液20~80%;

[0106]

颜料黄及填料10~40%;

[0107]

润湿分散剂5~30%;

[0108]

去离子水1~10%;

[0109]

基材湿润剂0.1~1%;

[0110]

消泡剂0.1~1%;

[0111]

手感助剂0.1~0.1%;

[0112]

流变助剂0.1~6%。

[0113]

优选地,

[0114]

水性乳液40%;

[0115]

颜料黄及填料39%;

[0116]

润湿分散剂11%;

[0117]

基材湿润剂1%;

[0118]

去离子水5%;

[0119]

消泡剂0.5%;

[0120]

手感助剂0.5%;

[0121]

流变助剂3%。

[0122]

根据本发明公开实施例的第六方面,提供一种安全、环保铅笔,所述安全、环保铅笔抽涂有所述零voc水性快干铅笔漆。

[0123]

本发明公开的实施例提供的技术方案可以包括以下有益效果:

[0124]

本发明提供的零voc水性快干铅笔漆,从生产涂装过程上消除对人体的伤害和对环境造成危害污染,消除了安全隐患。

[0125]

相比于现有技术,本发明的优点进一步包括:

[0126]

本发明提供的零voc水性快干铅笔漆,消除了对大气环境的污染和对施工操作人员的伤害,同时也消除了生产、储存、运输等环节中的安全隐患。

[0127]

本发明提供的零voc水性快干铅笔漆,色泽鲜艳亮丽,无气味,干燥速度快,附着力好,春夏秋季,在油性铅笔漆正常的施工条件下就能满足施工要求,涂层涂刷遍数相比油性还要上色。冬季温度在35

°±

2的热风力下就能满足抽涂干燥条件。

[0128]

本发明提供的零voc水性快干铅笔漆,现生产有底漆、面漆;其中包括48色面漆,自2020年5月始在客户铅笔厂正式投入使用,反应良好,无论施工条件还是漆膜表观性能均得

到客户肯定和认可。现国内文具生产企业经营的水性铅笔,采用了本发明的零voc快干水性铅笔漆。市场价值很大。

[0129]

当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本公开。

附图说明

[0130]

此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本公开的实施例,并与说明书一起用于解释本公开的原理。

[0131]

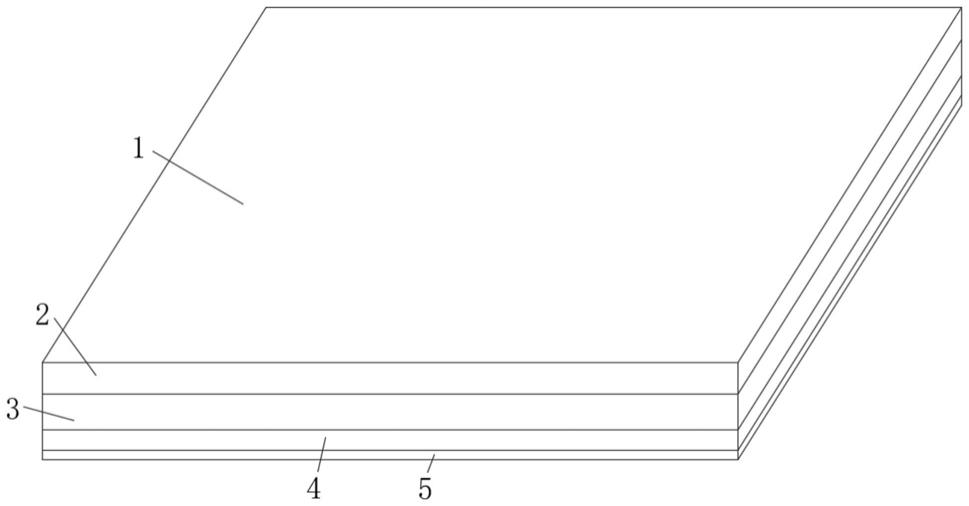

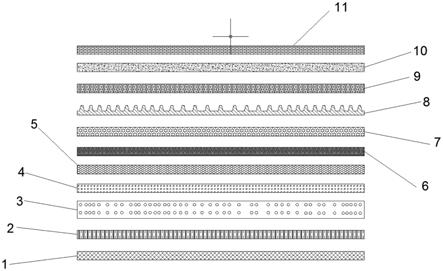

图1是本发明实施例提供的零voc水性快干铅笔底漆的制备方法流程图。

[0132]

图2是本发明实施例提供的零voc水性快干铅笔红面漆制备方法流程图。

[0133]

图3是本发明实施例提供的零voc水性快干铅笔黄面漆的制备方法流程图。

[0134]

图4是本发明实施例提供的零voc水性快干铅笔底漆的制备方法原理图。

[0135]

图5是本发明实施例提供的零voc水性快干铅笔黄面漆抽涂的铅笔效果图。

[0136]

图6是本发明实施例提供的下抽涂的零voc水性快干铅笔效果图。

具体实施方式

[0137]

这里将详细地对示例性实施例进行说明,其示例表示在附图中。下面的描述涉及附图时,除非另有表示,不同附图中的相同数字表示相同或相似的要素。以下示例性实施例中所描述的实施方式并不代表与本公开相一致的所有实施方式。相反,它们仅是与如所附权利要求书中所详述的、本公开的一些方面相一致的装置和方法的例子。

[0138]

本发明供一种零voc水性快干铅笔漆,所述零voc水性快干铅笔漆按质量比例由水性乳液20~80%、颜填料5~45%、助剂2.4~41%以及去离子水1~15%组成。

[0139]

优选地,所述水性乳液包括水性丙烯酸乳液、水性硅丙乳液、改性聚氨酯乳液、苯丙乳液一种或几种组成。

[0140]

优选地,所述颜填料包括颜料和填料;所述颜料和填料按质量比为:1~3:1。

[0141]

所述颜料包括有机各色着色颜料、钛白粉、立德粉、硅铝粉、炭黑、着色染料、荧光颜料、珠光粉、铝银浆中的一种或多种组成;

[0142]

所述填料包括重钙、透明粉、高岭土、滑石粉的一种或多种组成。

[0143]

所述润湿分散剂:聚丙烯酸类、聚氨酯类、植物油类中的一种或几种组成。

[0144]

优选地,所述助剂包括基材润湿剂、手感助剂、消泡剂、流变助剂、润湿分散剂中的一种或几种组成;

[0145]

所述基材润湿剂占零voc水性快干铅笔漆总质量的0

‑

1%;

[0146]

所述手感助剂占零voc水性快干铅笔漆总质量的0.1

‑

1%;

[0147]

所述消泡剂占零voc水性快干铅笔漆总质量的0.1

‑

1%;

[0148]

所述流变助剂占零voc水性快干铅笔漆总质量的0.1

‑

8%。

[0149]

润湿分散剂占零voc水性快干铅笔漆总质量的2

‑

30%。

[0150]

下面结合具体实施例对本发明的技术方案作进一步描述。

[0151]

实施例1

[0152]

本发明供一种零voc水性快干铅笔漆,所述零voc水性快干铅笔漆按质量比例由水

性乳液20%、颜填料40%、润湿分散剂30%、助剂0.4%以及去离子水9.6%组成。

[0153]

实施例2

[0154]

本发明供一种零voc水性快干铅笔漆,所述零voc水性快干铅笔漆按质量比例由水性乳液80%、颜填料5%、润湿分散剂2%、助剂8%以及去离子水5%组成。

[0155]

实施例3

[0156]

本发明供一种零voc水性快干铅笔漆,所述零voc水性快干铅笔漆按质量比例由水性乳液60%、颜填料30%、润湿分散剂2%、助剂6%以及去离子水2%组成。

[0157]

实施例4

[0158]

本发明提供一种零voc水性快干铅笔底漆,其中以优选实施例配方如下表1:

[0159]

表1

[0160][0161]

在本发明中,水性乳液均为水性丙烯酸乳液、水性硅丙乳液、改性聚氨酯乳液、苯丙乳液一种或几种组成。

[0162]

颜填料包括颜料和填料;所述颜料和填料按质量比为:1~3:1。

[0163]

颜料:钛白粉、立德粉、硅铝粉中的一种或多种组成。

[0164]

填料:重钙、透明粉、高岭土、滑石粉中的一种或几种组成。

[0165]

润湿分散剂:聚丙烯酸类、聚氨酯类、植物油类中的一种或几种组成。

[0166]

助剂:基材润湿剂、手感助剂、消泡剂、流变助剂中的一种或几种组成。

[0167]

如图1所示,在本发明中,零voc水性快干铅笔底漆的制备方法包括:

[0168]

s101,a组分转速在600

‑

1000转/min搅拌下依次加入部分水性乳液、去离子水、润湿分散剂、基材润湿剂、颜填料、消泡剂加入容器中搅拌转速在600

‑

1000转/min搅拌10分钟左右,将a物料通过砂磨机进行研磨,直到细度合适。

[0169]

s102,b组分在转速600

‑

1000转/min搅拌下,依次加入剩余水性乳液、手感助剂、a组分物料,搅拌再在转速600

‑

1000转/min搅拌20

‑

30分钟搅拌均匀加入流变助剂,调整到合适的粘度。即制的零voc快干水性铅笔底漆。

[0170]

所述水性乳液最低成膜温度

‑

10℃~100℃。

[0171]

本发明零voc水性快干铅笔底漆的制备方法,采用了自交联水性乳液,且能成膜好、附着力好、无气味、抽涂上色好,水底刷涂3遍等同于硝基铅笔漆刷涂4

‑

5遍底漆膜厚,同时提高了干燥速度,春夏秋季在正常油性硝基铅笔漆施工的条件下,在机尾部多加一个冷风就能正常施工。冬季温度在35℃

±

2℃,笔道有热风的情况下,抽涂铅笔在笔道停留50

‑

60秒就能正常叠加起来。

[0172]

上述产品使用抽涂方式施工,按照硝基铅笔漆hg/t2245

‑

2012底漆标准检测技术指标、划格实验2级,耐热性(45

±

2)℃/30min漆膜无裂痕,不挥发物含量65%,安全性符合gb/8771

‑

2007《铅笔涂层中可溶性元素最大限量》的标准要求,本发明制备的零voc水性快干铅笔底漆检测报告如下表2:

[0173]

挥发性有机化合物(voc),测试方法:gb30981

‑

2020;测试仪器:gc

‑

tcd,烘箱。

[0174]

表2

[0175][0176]

001

‑

白色液体。

[0177]

n.d未检出(小于方法检出限)。

[0178]

在本发明优选实施例中,提供一种零voc水性快干铅笔白底漆,组分如下表3:

[0179]

表3

[0180]

原材料成分组成1.水性乳液20

‑

80%2.去离子水1

‑

15%3.白色颜料10

‑

40%4.填料5

‑

40%5.润湿分散剂2

‑

30%6.基材润湿剂0.1

‑

1%7.手感助剂0.1

‑

1%8.消泡剂0.1

‑

1%9.流变助剂0.1

‑

8%

[0181]

零voc水性快干铅笔白底漆检测报告如下表4:

[0182]

表4

[0183]

序号检验项目检验依据指标检验结果单项结论1锌(sb)mg/kggb/t8771

‑

2007≤60未检出合格2砷(as)mg/kggb/t8771

‑

2007≤25未检出合格3钡(ba)mg/kggb/t8771

‑

2007≤100021.3合格4镉(cd)mg/kggb/t8771

‑

2007≤75未检出合格5铬(cr)mg/kggb/t8771

‑

2007≤60未检出合格6铅(pb)mg/kggb/t8771

‑

2007≤90未检出合格7汞(hg)mg/kggb/t8771

‑

2007≤60未检出合格

8硒(se)mg/kggb/t8771

‑

2007≤500未检出合格

[0184]

实施例5

[0185]

本发明提供一种零voc水性快干铅笔面漆,组分如下表5:

[0186]

表5

[0187]

原材料成分组成1.水性乳液20

‑

80%2.颜填料10

‑

40%3.润湿分散剂2

‑

30%4.基材润湿剂0.1

‑

1%5.消泡剂0.1

‑

1%6.手感助剂0.1

‑

1%7.去离子水1

‑

10%8.流变助剂0.1

‑

8%

[0188]

在本发明中,水性乳液:苯丙乳液、硅丙乳液、丙烯酸乳液、聚氨酯乳液中的一种或几种组成。

[0189]

颜填料包括颜料和填料;所述颜料和填料按质量比为:1~3∶1。

[0190]

颜料:有机各色着色颜料、钛白粉、炭黑、着色染料、荧光颜料、珠光粉、铝银浆中的一种或几种组成。

[0191]

填料:重钙、透明粉、高岭土、滑石粉中的一种或几种组成。

[0192]

润湿分散剂:聚丙烯酸类、改性聚氨酯类、植物油类中的一种或几种组成。

[0193]

助剂:消泡剂、手感助剂、流变助剂中的一种或几种。

[0194]

在本发明优选实施例中,本发明提供一种零voc水性快干铅笔红面漆配方,如下:

[0195]

水性乳液20~50%;

[0196]

颜料红及填料15~40%;

[0197]

润湿分散剂2~20%;

[0198]

基材湿润剂0.1~1%;

[0199]

去离子水5~10%;

[0200]

消泡剂0.1~0.8%;

[0201]

手感助剂0.1~0.8%;

[0202]

流变助剂0.1%~5%。

[0203]

在本发明一优选实施例中,

[0204]

水性乳液40%;

[0205]

颜料红及填料34%;

[0206]

润湿分散剂16.9%;

[0207]

基材湿润剂0.1;

[0208]

去离子水5%;

[0209]

消泡剂0.5%;

[0210]

手感助剂0.5%;

[0211]

流变助剂3%。

[0212]

在本发明另一优选实施例中,如表6.

[0213]

表6

[0214][0215]

如图2所示,在本发明中,零voc水性快干铅笔红面漆制备方法包括:

[0216]

s201,a在转速600转/min~1000转/min搅拌下,依次加入部分水性乳液(分散研磨不破坏)、去离子水、颜料红及填料,润湿分散剂,基材润湿剂,消泡剂,搅拌10分钟左右均匀,用砂磨机研磨至合格细度。

[0217]

s202,b在转速600

‑

1000转/min的搅拌下,依次加入剩余水性乳液、手感助剂、a组研磨合格的色浆搅拌20

‑

30min,用流变助剂调整到合格粘度。即制得零voc水性快干铅笔红面漆。

[0218]

所述水性乳液最低成膜温度

‑

10℃~100℃。

[0219]

本发明零voc水性快干铅笔面漆及其制备方法采用了自交联水性乳液,且能成膜好、无气味、附着力好、抽涂上色好、切光、上皮头不崩皮,涂层膜厚抽涂遍数等同于油性铅笔漆的抽涂遍数,同时提高了干燥速度,春夏秋季在正常油性硝基铅笔漆施工的条件下,在机尾部多加一个冷风机就能正常施工。冬季温度在35℃

±

2℃,笔道有热风的情况下,抽涂铅笔在笔道停留50

‑

60秒就能正常叠加起来。

[0220]

上述产品使用抽涂方式施工,按照硝基铅笔漆hg/t2245

‑

2012面漆标准检测、技术指标、划格实验2级,耐热性(45

±

2)℃/30min漆膜无裂痕,不挥发物含量53%,安全性符合gb/8771

‑

2007《铅笔涂层中可溶性元素最大限量》的安全要求;本发明提供的零voc水性快干铅笔红面漆检测报告如下表7:挥发性有机化合物(voc),测试方法:gb30981

‑

2020;测试仪器:gc

‑

tcd,烘箱。

[0221]

表7

[0222][0223]

001一白色液体。

[0224]

n.d未检出(小于方法检出限)。

[0225]

具体检测报告如下表8:

[0226]

表8

[0227]

序号检验项目检验依据指标检验结果单项结论1锌(sb)mg/kggb/t8771

‑

2007≤60未检出合格2砷(as)mg/kggb/t8771

‑

2007≤25未检出合格3钡(ba)mg/kggb/t8771

‑

2007≤100085合格4镉(cd)mg/kggb/t8771

‑

2007≤75未检出合格5铬(cr)mg/kggb/t8771

‑

2007≤60未检出合格6铅(pb)mg/kggb/t8771

‑

2007≤90未检出合格7汞(hg)mg/kggb/t8771

‑

2007≤60未检出合格8硒(se)mg/kggb/t8771

‑

2007≤500未检出合格

[0228]

实施例6

[0229]

本发明提供一种零voc水性快干铅笔黄面漆,组分如下表9:

[0230]

表9

[0231]

原材料成分组成1.水性乳液20

‑

80%2.颜填料10

‑

40%3.润湿分散剂5

‑

30%4.基材润湿剂0.1

‑

1%5.消泡剂0.1

‑

1%6.手感助剂0.1

‑

1%7.去离子水1

‑

10%8.流变助剂0.1

‑

6%

[0232]

在本发明中,水性乳液为:苯丙乳液、硅丙乳液、丙烯酸乳液、聚氨酯乳液中的一种或几种组成。

[0233]

颜填料包括颜料和填料;所述颜料和填料按质量比为:1~3∶1。

[0234]

颜料为:有机着色颜料、钛白粉、炭黑、着色染料、荧光颜料、珠光粉中的一种或几种组成。

[0235]

填料为:重钙、透明粉、高岭土中的一种或几种组成。

[0236]

润湿分散剂为:聚丙烯酸类、改性聚氨酯类、植物油类中的一种或几种组成。

[0237]

助剂为:消泡剂、手感助剂、流变助剂中的一种或几种。

[0238]

利用上述方案,本发明提供一种零voc水性快干铅笔黄面漆实施配方,在本发明一优选实施例中,

[0239]

水性乳液40%;

[0240]

颜料黄及填料39%;

[0241]

润湿分散剂11%;

[0242]

基材湿润剂1%;

[0243]

去离子水5%;

[0244]

消泡剂0.5%;

[0245]

手感助剂0.5%;

[0246]

流变助剂3%。

[0247]

在本发明另一优选实施例中,如表10.

[0248]

表10

[0249][0250]

如图3所示,在本发明中,零voc水性快干铅笔黄面漆的制备方法包括:

[0251]

s301,a在转速600~1000转/min1搅拌下,依次加入部分水性乳液(分散研磨不破坏)、去离子水、颜料黄及填料,润湿分散剂,基材润湿剂,消泡剂,搅拌10分钟左右均匀,用砂磨机研磨至合格细度。

[0252]

s302,b在转速600

‑

1000转/min的搅拌下,依次加入水性乳液、手感助剂、a组研磨合格的色浆搅拌20

‑

30min,用流变助剂调整到合格粘度。即制得零voc水性快干铅笔黄面漆。

[0253]

所述水性乳液最低成膜温度

‑

10℃~100℃。

[0254]

本发明零voc水性快干铅笔面漆及其制备方法采用了自交联水性乳液,且能成膜好、附着力好、抽涂上色好、切光、上皮头不崩皮,涂层膜厚抽涂遍数等同于油性铅笔漆的抽涂遍数,同时提高了干燥速度,春夏秋季在正常油性硝基铅笔漆施工的条件下,在机尾部多加一个冷风机就能正常施工。冬季温度在35

°±

2,笔道有热风的情况下,抽涂铅笔在笔道停留50

‑

60秒就能正常叠加起来。

[0255]

上述产品使用抽涂方式施工,按照硝基铅笔漆hg/t2245

‑

2012面漆标准检测技术指标、划格实验2级,耐热性(45

±

2)℃/30min漆膜无裂痕,不挥发物含量55%,安全性符合gb/8771

‑

2007《铅笔涂层中可溶性元素最大限量》的安全要求;本发明提供的零voc水性快干铅笔黄面漆检测报告如下表11:

[0256]

挥发性有机化合物(voc),测试方法:gb30981

‑

2020;测试仪器:gc

‑

tcd,烘箱。

[0257]

表11

[0258][0259]

001一白色液体。

[0260]

n.d未检出(小于方法检出限)。

[0261]

具体检测报告如下表12。

[0262]

表12

[0263]

序号检验项目检验依据指标检验结果单项结论1锌(sb)mg/kggb/t8771

‑

2007≤60未检出合格2砷(as)mg/kggb/t8771

‑

2007≤25未检出合格3钡(ba)mg/kggb/t8771

‑

2007≤100083.7合格4镉(cd)mg/kggb/t8771

‑

2007≤75未检出合格5铬(cr)mg/kggb/t8771

‑

2007≤60未检出合格6铅(pb)mg/kggb/t8771

‑

2007≤90未检出合格7汞(hg)mg/kggb/t8771

‑

2007≤60未检出合格8硒(se)mg/kggb/t8771

‑

2007≤500未检出合格

[0264]

图4是本发明实施例提供的零voc水性快干铅笔底漆的制备方法原理图,同时利用本发明提供的零voc水性快干铅笔黄面漆抽涂的铅笔效果图如图5。

[0265]

下面结合积极效果对本发明的技术方案作进一步描述。

[0266]

本发明提供了一种零voc水性快干铅笔漆(包括底漆、面漆)及其制备方法,采用了零voc乳液的自交联特点,消除了voc的排放,提高了干燥速度,解决了现有生产技术制造涂装中的安全性、环保性。抽涂的零voc水性快干铅笔效果图如图6。

[0267]

本发明的技术方案相比于现有技术的对比效果见表13、14,表13本发明实施例4与现有nc白底漆铅笔对比表。

[0268]

表13

[0269][0270]

表14本发明实施例5、6与现有nc红面漆铅笔、现有nc黄面漆铅笔对比表。

[0271]

表14

[0272][0273]

本领域技术人员在考虑说明书及实践这里公开的公开后,将容易想到本公开的其它实施方案。本技术旨在涵盖本公开的任何变型、用途或者适应性变化,这些变型、用途或者适应性变化遵循本公开的一般性原理并包括本公开未公开的本技术领域中的公知常识或惯用技术手段。说明书和实施例仅被视为示例性的,本公开的真正范围和精神由所附的权利要求指出。

[0274]

应当理解的是,本公开并不局限于上面已经描述并在附图中示出的精确结构,并且可以在不脱离其范围进行各种修改和改变。本公开的范围应由所附的权利要求来限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。